水性涂料在汽車車身涂裝上的運用分析

鄒峰

江西江鈴集團新能源汽車有限公司

水性涂料在汽車車身涂裝上的運用分析

鄒峰

江西江鈴集團新能源汽車有限公司

水性涂料最大的特性就是用水作為分散劑,與傳統溶劑型涂料相比,VOC含量大幅下降,對大氣污染程度較低。這種新型的涂料,在噴涂過程中,它的涂裝工藝也會與傳統涂料有所區別。本文從水性涂料的特點出發,探究水性涂料與傳統溶劑型涂料的區別與優勢所在;同時探究水性涂料涂裝的工藝要求,對于傳統溶劑型涂料噴涂車間的改造給出一定的建議。

水性涂料;汽車噴漆;工藝要求

涂裝生產線是汽車生產中投資最大,工藝要求最高的生產線,同時也是能耗、三廢排放量最高的生產線。目前傳統的汽車涂裝采用的溶劑型3C2B工藝體系,在這個過程中使用的溶劑型油漆會產生超過120g/m3可揮發性有機物,這些有機溶劑逸散到空氣中不僅污染大氣環境,同時對人類健康也造成巨大的危害。隨著國家對清潔生產的日漸重視,針對限制VOC排放的環保政策逐步出臺,水性涂料在汽車涂裝行業開始逐步得到應用。在水性3C2B工藝體系中,使用水性中涂和水性色漆替代原有的溶劑型中涂和溶劑型色漆可將VOC排放降低至40g/m2。這已經達到國際清潔生產先進水平的排放量。僅從環保的角度來看,水性漆就比傳統溶劑型油漆具有更大的優勢。接下來具體探究水性漆的各種特點及其優勢。

一、水性涂料與傳統溶劑型涂料的對比

1.1 水性涂料與溶劑型涂料最大的區別就在于兩者的成分不同

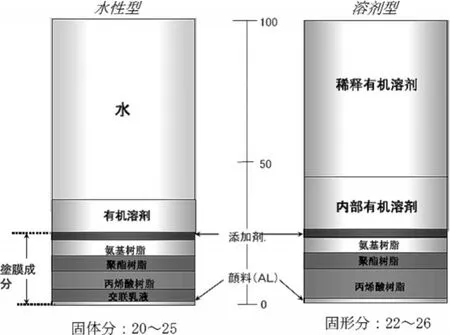

傳統溶劑型涂料中有70%以上的成分均為有機溶劑,而水性涂料的成分中有60%左右的水,有機溶劑僅占到10%左右。兩者的顏料和樹脂占到比重大致相當,溶劑型和水性涂料的固體分含量也基本相同。

1.2 揮發性

水性涂料與溶劑型涂料在揮發性方面也有著巨大的差異,從上圖可以看出,溶劑型涂料在晾干的過程中會有60%-70%的溶劑會被揮發掉,而水性涂料在晾干的過程中僅有25%-35%的水分會揮發掉。那么水性涂料在噴涂罩光漆前,去除濕漆膜中所含的水分是十分有必要的。

1.3 濕膜固體分

本來溶劑的揮發性就極高,幾乎不受濕度影響。即使在常溫濕度下,涂料中的溶劑也會大量蒸發,溶劑型涂料在霧化過程中,溶劑的快速揮發使得涂料的粘度提高、濕膜固體分增加,而在水性涂料的霧化過程中,水分不易揮發,其粘性也就受到了限制,它的濕膜固體分也就沒有太大的變化。

1.4 觸變性

水性涂料的觸變性比溶劑型涂料要大,而且非常容易受剪切力的影響,要求整個輸調漆系統從攪拌器的攪拌、管路彎曲、穩壓器、過濾器等皆為低剪切設計;同時水性涂料的涂料普遍較高,與溶劑性涂料比較,輸調漆系統需要提高泵的輸送能力。

二、水性涂料的特點

2.1 水性涂料的表面張力較高,是一般溶劑的2.5倍左右,因此對施工底材的浸潤能力較低,容易因為污染造成表面張力梯度差,從而產生縮孔。

2.2 由于水性涂料中含有大量的水分,而水的蒸發潛熱比一般溶劑高出約5倍左右,導致水性涂料蒸發極慢,在噴涂霧化過程中的揮發較少,涂著面的NV難以上升形成低粘度,這樣就容易影響到抗流掛性、鋁粉排列以及桔皮等品質問題。

2.3 水的蒸發速度受到環境中濕度、溫度的影響比較大,水的蒸發速率與相對濕度密切相關,相對濕度高時,水的蒸發速率很低;因此,噴漆室的相對濕度和溫度必須控制在一定范圍內,以確保噴漆霧化過程中適量的水揮發掉,并且使水和有機溶劑在涂膜中保持適當平衡。這個適當的平衡是很重要的,其可使涂料有合適的表面張力以潤濕噴涂表面。

2.4 水性涂料中的大量水分容易與金屬部件發生氧化反應生銹,需要將接觸水性涂料的容器、輸送管路的材質變更為SUS等耐腐蝕性材料。

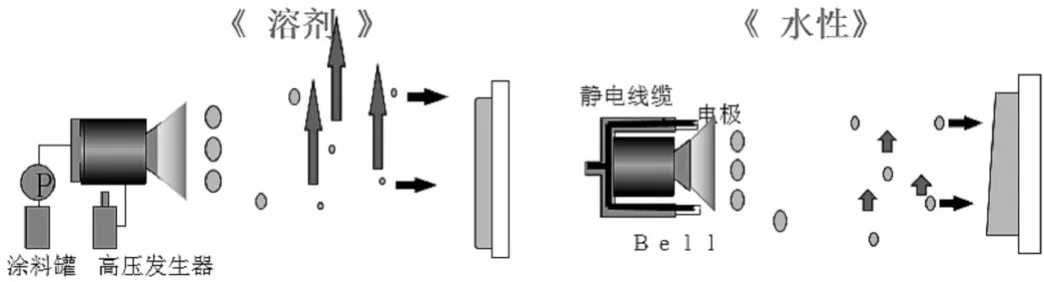

2.5 導電性好。水的介電常數大,因此水性涂料的導電性好,一般水性漆的電阻小于0.1MΩ,而溶劑型漆有一定的電阻:0.5~20MΩ。水性漆的導電性好,水性涂料的靜電涂裝必須有具備絕緣功能的專用涂裝機系統。

三、水性涂料涂裝的工藝要求

3.1 水性涂料涂裝的工藝流程

根據前文對水性漆的特點的介紹中可以看到,水性漆中含有大量的水分,需要對中涂烘干設備進行一定的調整,在進入高溫固化烘烤前對漆膜進行預烘干。同時在噴涂色漆的時候需要將色漆也需要進行閃干。對于噴漆室的溫度、濕度需要進行嚴格的把控,使之符合水性漆的噴涂要求。接下來具體探究水性涂料對噴涂室的環境要求。

3.2 水性涂料噴漆室的要求

水性涂料中含有60%左右的水分,由于含水量高,使得噴漆室的溫度、濕度成為所需控制的最重要的參數。在對水性漆噴涂的試驗中認為溫度在20℃-26℃,濕度在60%-70%之間為最合適的施工環境。在試驗調試過程中發現,當濕度大于75%時,漆膜較為容易產生流掛。但是濕度稍微低一點產生流掛的可能性就會降低。

3.3 水性涂料烘房工藝要求

3.3.1 中涂烘房工藝要求

水性中涂噴漆施工后如果立即進行高溫烘干則會產生氣泡、針孔等問題。這與傳統溶劑型中涂噴漆有著較大的差別,傳統溶劑型涂料噴涂后即可立即進行高溫烘干。這就要求水性中涂噴漆的烘干需要先進行較低溫度的預烘烤,之后才能提高溫度,高溫烘烤固化。在試驗中,水性中涂漆需要現在60-80℃的溫度下先進行5分鐘的預烘干,然后將溫度提升到150℃保持20分鐘后才能使水性中涂漆完全固化。

3.3.2 底色漆閃干烘房工藝要求

在底色漆的噴涂過程中,色漆表面的溶劑必須揮發到一定程度在噴涂清漆才能保證底色漆較好的質量和外觀。這個閃干過程需要在1-5分鐘之內完成。傳統溶劑型油漆可以通過自身的性質來自行揮發完成。但是水性漆水含量較高,在這么短的時間內,難以自行揮發。這就需要通過閃干烘房對水性漆進行強制閃干,使漆膜中的水含量控制在10%左右。在閃干的過程中,如果時間稍長,使得水含量過低會使漆膜產生針孔。如果脫水不充分則會影響清漆的噴涂。所以水性漆對底色漆閃干烘房的要求就比較高。

3.4 水性涂料輸調系統工藝要求

在前文中已經提到水性涂料對輸調系統有一定的要求,接下來具體論述。由于水性涂料和溶劑型涂料的成分的不同,導致水性涂料輸調漆設備也具備其不同的特性。

(1)由于水的導電率高,金屬在水中會發生電蝕反應,容易導致輸調漆管路的氧化和生銹,為防止設備及管路的腐蝕,減少銹斑變成碎屑混入涂料內形成顆粒的幾率,所有接觸水性漆的部位材質均采用304L材質。

(2)配管中不能使用不同種類的金屬材質(如銅、鐵等),防止不同材質產生的電位差帶來的電蝕,管道的焊接部位采用同材質的不銹鋼焊條進行焊接。

(3)攪拌速度維持在較低水平,避免攪拌器在油漆攪拌產生大漩渦引起涂料分層或者空氣進入使涂層產生針孔。

(4)要求整個系統為低剪切設計,從攪拌器的攪拌、管路彎曲、穩壓器、過濾器等皆為低剪切設計。

(5)由于水性涂料對施工溫濕度的要求嚴格,通過管中管換熱設備將輸調漆系統的溫度控制在25±1℃,所有管路均采用保溫處理。

(6)水性涂料是使用水作為分散劑的涂料,對水質的要求較高;電導率和PH值的控制均需要納入日常管控范圍,一般電導率要求低于5us/cm,PH值控制在5.8-6.2之間,另外純水供應裝置還需要加裝殺菌設備。

結束語

通過本文的論述可知水性涂料有著較好的環保性,在噴涂過程中僅產生較少的可揮發性有機物,這種環保型的油漆很快就會得到普遍的使用。水性漆的涂裝工藝也會很快替代傳統的溶劑型油漆工藝。但是在對傳統工藝的改造過程中,諸多工藝的實際可行性并不一定能夠完全符合實驗結果。需要在實際的噴涂過程中,對各種相應的情況做出明智的判斷。同時在水性漆的發展中,不斷解決各種問題,逐步提高水性涂料運用的實際可行性。

[1]王浩,路慧喜,徐春.水性漆在汽車車身涂裝上的應用[J].涂料工業,2010,(04)

[2]周杰,陳慕祖.水性漆在中國汽車涂裝線的應用及展望[J].上海涂料,2007,(03)

[3]李文峰,徐洪雷,楊學巖,姚銘.水性漆在轎車涂裝線上的應用[J].汽車工藝與材料,2009,(12)

[4]李勇.水性漆噴涂系統在我國汽車涂裝中的實際應用[J].價值工程,2015,(03)

[5]吳濤.汽車車身涂裝技術的發展動態[J].汽車工藝與材料,2006(01)