含氯仿及二氯乙烷廢水資源化處理的工程應用

尚鴻艷,孫敬權,張榮全,孫麗梅,康 婷

(利民化工股份有限公司,江蘇 新沂 221400)

含氯仿及二氯乙烷廢水資源化處理的工程應用

尚鴻艷,孫敬權,張榮全,孫麗梅,康 婷

(利民化工股份有限公司,江蘇 新沂 221400)

采用汽提工藝對含氯仿及二氯乙烷廢水進行預處理,設計規(guī)模4 m3/d,該工藝對含氯仿及二氯乙烷廢水有較好的處理效果:得到氯仿及二氯乙烷混合溶劑(二氯乙烷18.1%、氯仿71.6%、其他10.3%)回用于生產,汽提塔出水CODcr≤4000 mg/L,二氯乙烷≤0.013%,氯仿≤0.05%,CODcr去除率達80%,二氯乙烷及氯仿去除率均高于90%。該工藝為含混合溶劑廢水的資源化處理提供新思路,有效解決了現(xiàn)有處理技術對含混合溶劑廢水處理運行成本高、產生VOCs污染、無經(jīng)濟效益的不足。同時,實現(xiàn)回收溶劑的目的,經(jīng)濟與環(huán)保效益相統(tǒng)一。

氯仿廢水;二氯乙烷廢水;資源化

在除草劑生產過程中會產生少量含氯仿及二氯乙烷的低濃度廢水[1-2],氯仿和二氯乙烷均為生物難降解的揮發(fā)性有機氯化物,氯仿能經(jīng)呼吸道、消化道和皮膚侵入機體,可作用于中樞神經(jīng)系統(tǒng),嚴重中毒者可產生呼吸麻痹和心力衰竭[3-4]。二氯乙烷是高毒物質,空氣中最高允許濃度是0.01%[5],由于氯仿及二氯乙烷具有較高的化學穩(wěn)定性,在水體中難于自然消解,因此,需要對上述產生的含二氯乙烷及氯仿廢水進行適當?shù)念A處理,回收廢水中二氯乙烷及氯仿的同時改善周圍環(huán)境,實現(xiàn)循環(huán)經(jīng)濟的目的。

目前,針對低濃度含溶劑廢水處理多集中于高級氧化降解[6-7]、空氣吹脫-活性炭吸附[8]方面,考慮廢水中溶劑回收的技術有萃取法[9]、膜分離法[10]等。對于上述工藝存在如下局限:

高級氧化降解:消耗氧化劑、處理過程中產生二次污染、運行成本高。

空氣吹脫-活性炭附:對于成分復雜廢水,空氣吹脫后直接用活性炭吸附,活性炭極易飽和,產生廢活性炭(危險廢物),給后續(xù)處置帶來麻煩。

萃取法:具有選擇性,不適用于復雜廢水處理,且萃取后仍需做分離處理,后續(xù)處理工序復雜,仍會帶來VOCs污染問題。

膜分離法:對廢水水質要求較高,適用于較單一含溶劑廢水處理,且膜組易堵塞、更換成本較高。

蒸汽汽提法是從有機化工工業(yè),塑料工業(yè)和合成纖維(OCPSF)工業(yè)中產生的廢水里面去除有機物(VOCs)的“最有利用價值的技術”[11]。目前用蒸汽汽提法處理含低濃度VOCs污水已經(jīng)發(fā)展為成熟技術[12-13]。宮懷正[14]等采用汽提工藝處理含氯仿廢水,氯仿回收率達94%。李尚昕[15]等采用汽提工藝處理含二氯乙烷廢水,二氯乙烷回收率高于94%。由此可見,汽提工藝適用于含氯仿及二氯乙烷廢水的處理,既可實現(xiàn)有用資源的回收,同時改善后續(xù)處理過程中無組織VOCs污染問題。

1 水質水量

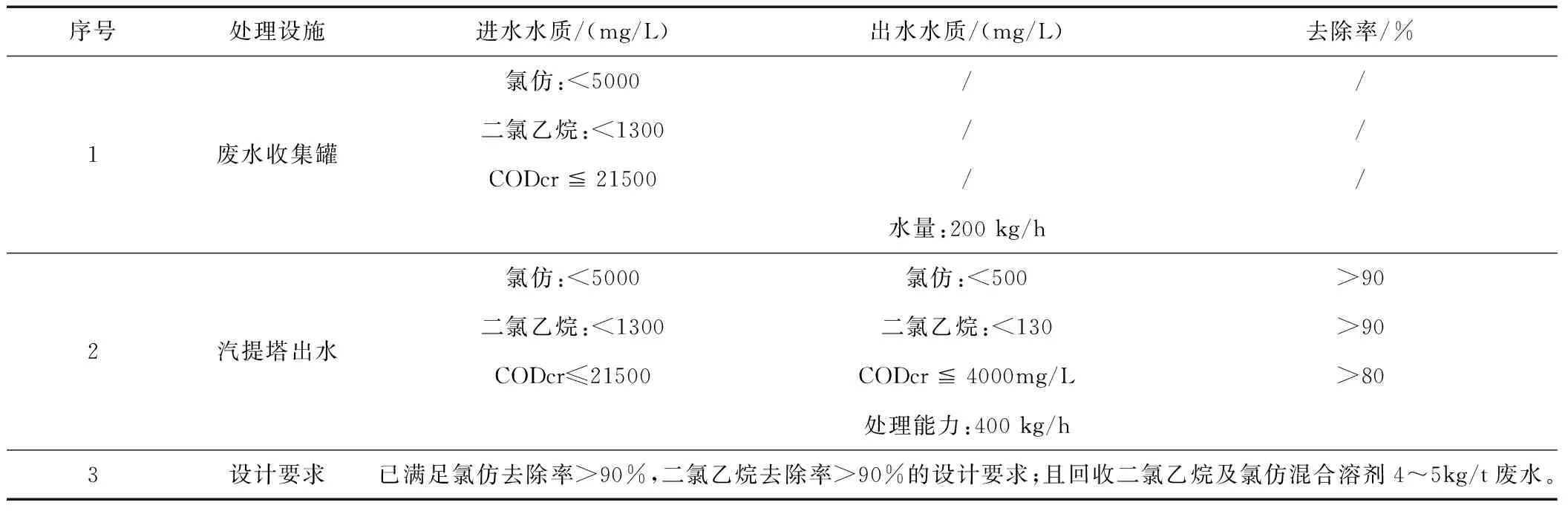

含氯仿廢水及含二氯乙烷廢水(廢水中含氯化鈉)水質水量如表1所示。

表1 氯仿廢水及二氯乙烷廢水水質水量參數(shù)

2 工藝流程及說明

2.1 工藝流程

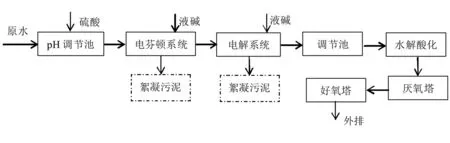

該含溶劑廢水原處理工藝為原水→電芬頓→電解→水解酸化→厭氧→好氧,具體工藝流程如圖1所示。此工藝存在如下不足:1)原水pH為強堿性,直接進入電芬頓處理需調節(jié)pH值為2~4,消耗大量酸,且易產生無組織VOCs;2)電芬頓、電解兩級氧化處理過程中,兩次調堿中和,產生大量絮凝污泥,增加原料及固廢處理成本,且仍有無組織VOCs產生;3)含有機溶劑廢水不易生化降解,雖經(jīng)兩級氧化,仍無法保證溶劑(特別是氯仿)能夠完全被破解,故生化處理效果較低,難以穩(wěn)定達標排放。

圖1 含氯仿及二氯乙烷廢水原處理工藝流程圖

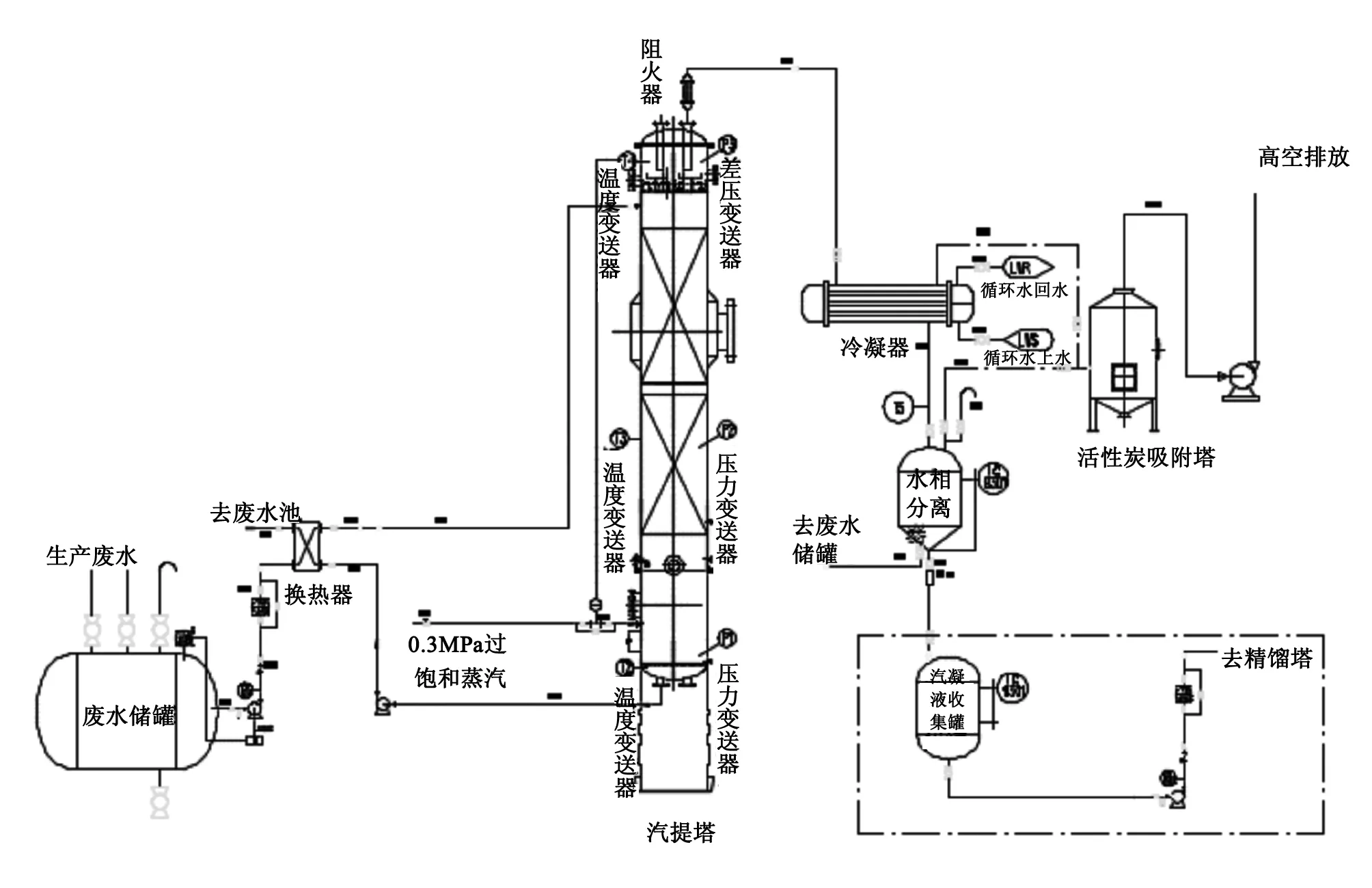

針對原處理工藝的不足,依據(jù)廢水水質參數(shù),設計采用汽提工藝對含氯仿及二氯乙烷廢水進行預處理,具體工藝流程如圖2所示。

圖2 含氯仿及二氯乙烷廢水汽提處理工藝流程圖

2.2 汽提工藝說明

第一步,廢水收集及過濾:車間廢水進入臥式收集罐(10 m3),由提升泵(流量0~3 m3/h,揚程32 m)輸送至第二步廢水預熱單元,廢水輸送過程經(jīng)袋式過濾器過濾掉大顆粒雜質后,控制質量流量計范圍為350~400 kg/h;廢水輸送泵與收集罐液位高低位連鎖,實現(xiàn)自動化廢水輸送。

第二步,廢水預熱:剛開車時,過濾后的廢水在換熱器(8 m2)中與一次蒸汽(0.3MPa)進行換熱;正常運行后,過濾后的廢水在換熱器中與汽提塔出水(90~95℃)進行換熱,廢水預熱至50~55℃后進入第三步汽提塔脫除溶劑。

第三步,汽提脫除廢水中溶劑:廢水進入汽提塔(Φ300×12000 mm),通入飽和蒸汽(0.3MPa)對廢水中溶劑進行汽提脫除,塔頂溫度65~75℃,塔底溫度90~95℃;塔頂溫度與飽和蒸汽調節(jié)閥連鎖,有效控制蒸汽用量,塔底液位與汽提塔出水泵連鎖,達到節(jié)能效果。

第四步,溶劑回收:汽提塔塔頂氣相(65~75℃)經(jīng)冷凝器(25 m2)冷凝(35~40℃)后,液相進入水相分離器(底端為椎體,Φ1000×1660 mm)分離有機溶劑相及水相,下層有機溶劑(氯仿和二氯乙烷)進入收集罐,并定期泵入精餾塔對二氯乙烷及氯仿進行分離后回用于車間,上層水相進入廢水池進行下一單元處理。

第五步,尾氣處理:冷凝器及水相分離器放空口通過風管連接進活性炭吸附塔(Φ1000×1660 mm),對不凝尾氣處理后通過引風機(800~1000 m3/h,3500Pa)高空(25 m)排放。

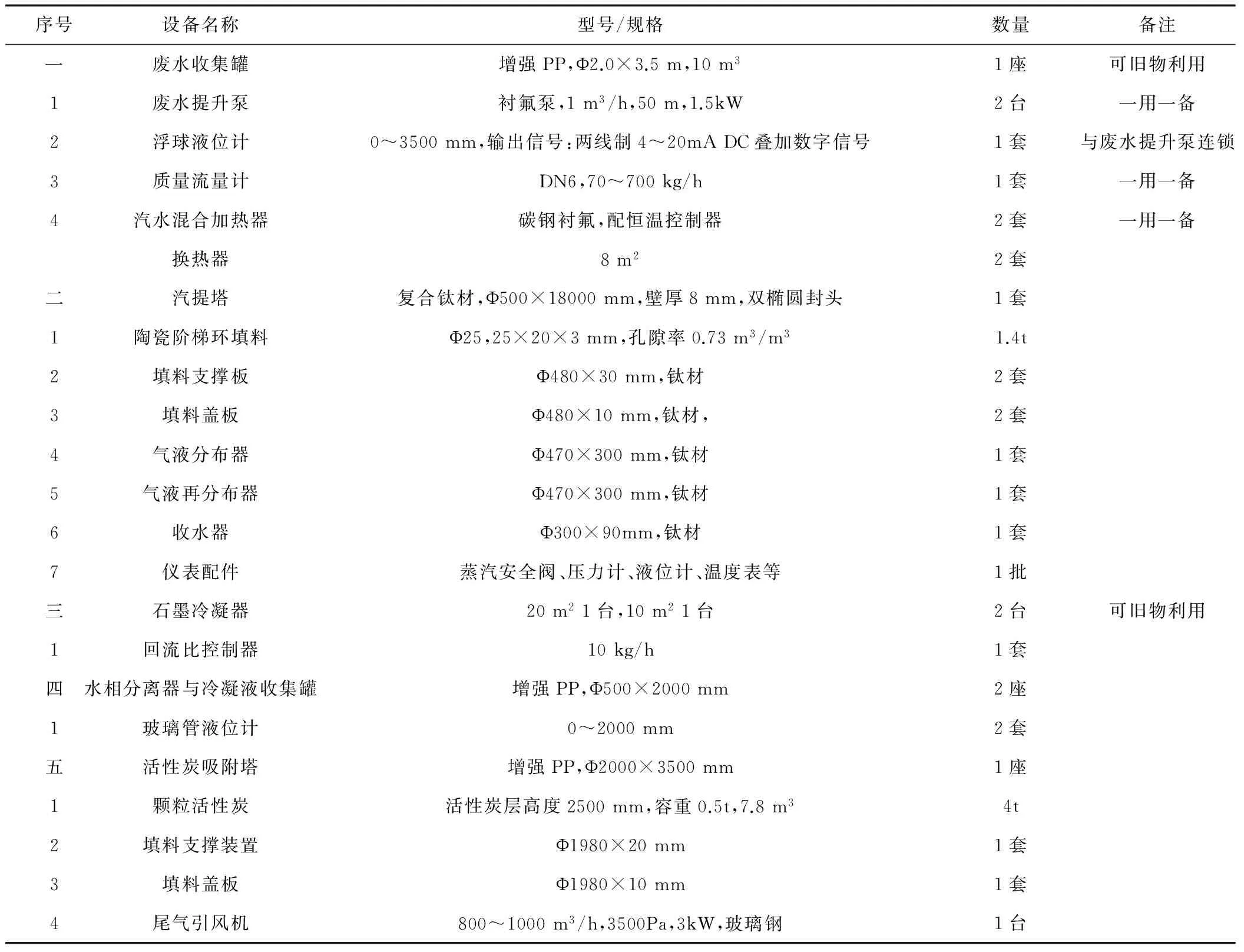

3 主要設備設計參數(shù)

本處理工藝主要設備設計參數(shù)見表2。

表2 主要設備設計參數(shù)

4 運行效果

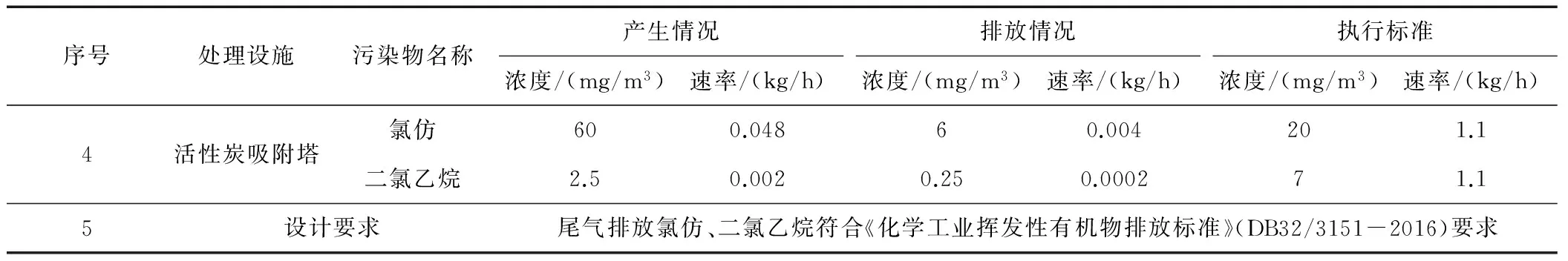

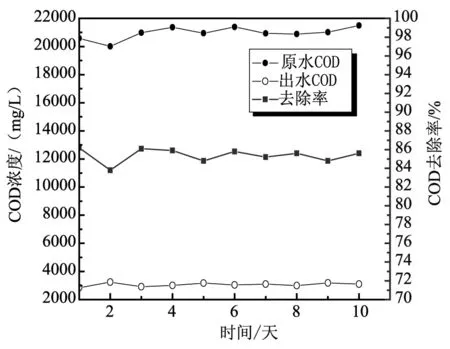

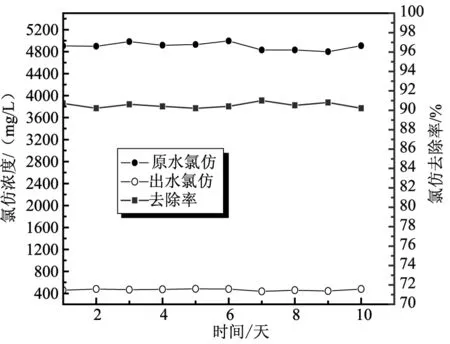

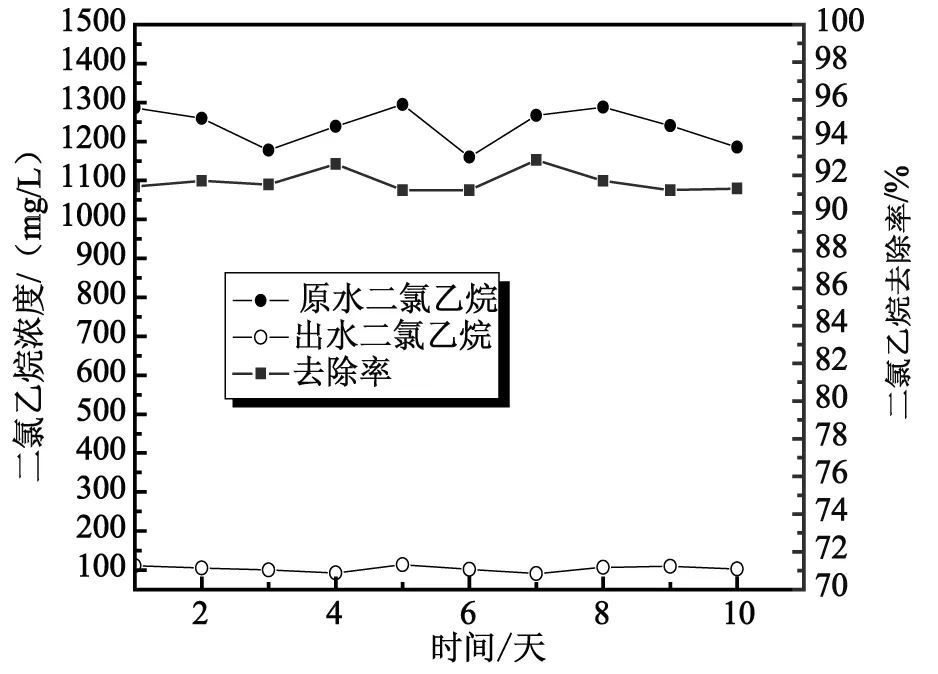

汽提塔安裝調試完成后,實現(xiàn)連續(xù)穩(wěn)定運行,處理效果見表3、4及圖3~5。工藝設計為DCS控制系統(tǒng),廢水收集罐液位與進料提升泵高低位連鎖、塔釜蒸汽進料閥與塔頂溫度連鎖、塔釜液位與出料泵高低位連鎖等,實現(xiàn)智能化操作,大大降低操作難度。調試時將關鍵參數(shù)設置好,嚴格控制進料量、塔頂溫度、蒸汽量、塔釜液位、水相分離器液位等,即可達到設計指標要求,現(xiàn)場環(huán)境明顯改善,且有效回收混合溶劑用于生產。

表3 含氯仿及二氯乙烷廢水汽提工藝處理效果

表4 系統(tǒng)尾氣處理

圖3 含氯仿及二氯乙烷廢水汽提處理COD去除效果

圖4 含氯仿及二氯乙烷廢水汽提處理氯仿去除效果

圖5 含氯仿及二氯乙烷廢水汽提處理二氯乙烷去除效果

5 結論

1)采用汽提方式處理廢水,解決氯仿及二氯乙烷溶劑處理過程中VOCs污染問題,有效將氯仿及二氯乙烷進行回收分離并回用于生產,實現(xiàn)了變廢為寶的目的。

2)對汽提塔出水中熱量進行循環(huán)利用,大大降低蒸汽使用量,減少熱損失。

3)整個流程通過PLC進行有效控制,多處設置連鎖,實現(xiàn)生產自動化并有效節(jié)能降耗。

裝置運行5個月,共回收溶劑4 m3,含二氯乙烷18.1%,氯仿71.6%,其它雜質10.3%。汽提塔出水CODcr=4300 mg/L,二氯乙烷≤0.013%,氯仿≤0.05%,CODcr去除率達80%,二氯乙烷及氯仿去除率均高于90%,每年減排CODcr 19.95t,回收混合溶劑5 t,與原處理工藝相比,每年節(jié)約運行成本11.4萬元,節(jié)約原料成本2萬元。此工藝對含溶劑廢水處理效果好,自動化操作,有效解決了現(xiàn)有處理技術對含混合溶劑廢水處理運行成本高、產生VOCs污染、無經(jīng)濟效益的不足。同時,實現(xiàn)回收溶劑的目的,經(jīng)濟與環(huán)保效益相統(tǒng)一。

[1] 孫玉棟.蘇云金芽孢桿菌ODPY對惡草酮及生產中間體的降解特性研究[D].合肥:合肥工業(yè)大學,2012.

[2] 張明明.玉米田除草劑甲基磺草酮的合成工藝研究[D].青島:青島科技大學,2015.

[3] 涂 柳,王誠伍,李海鵬. 1,2-二氯乙烷中毒性腦病6例臨床分析[J].中風與神經(jīng)疾病雜質,2015,32(11):987-989.

[4] 陳志蓉,裴新榮,張鳳蘭,等.氯仿毒性的研究進展及法規(guī)管理現(xiàn)狀[J].癌變·畸變·突變,2014(1):71-73.

[5] 賴關朝,羅國忠,曾麗海,等. 1,2-二氯乙烷及其代謝產物對人星形膠質細胞毒性研究[J].中國職業(yè)醫(yī)學,2016,43(1):30-36.

[6] Miia V,Sari V,Mikko V.Degradation of 1,2-dichloroethane from wash water of ion-exchange resin using Fenton's oxidation[J]. Environ Sci Pollut Res,2010,17(4):875-884.

[7] 史月萍,楊祝紅,馮 新,等.摻鉑二氧化鈦纖維光催化降解氯仿的研究[J].催化學報,2003,24(9):663-668.

[8] 張 偉,張曉健,陳 超,等.曝氣吹脫去除水中三氯甲烷的應急處理技術研究[J].城市建設理論研究,2013(24):57.

[9] 李云松,李正山,范 莉,等. XDA-1型大孔吸附樹脂對水中氯仿的吸附性能[J].資源開發(fā)與市場,2005(21):3.

[10] 張 波,宣鳳琴,李德明.水中氯仿處理技術的研究現(xiàn)狀與展望[J].湖北理工學院學報,2014,30(3):27-30.

[11] Toth A J,Mizsey P.Comparison of air and steam stripping: removal of organic halogen compounds from process wastewaters[J]. J Environ Sci Tech,2010,17(4):875-884.

[12] 朱兆友,楊文玉,王龍龍.汽提-生物降解法處理茶提廢水的研究[J].上海化工,2010,35(6):9-10.

[13] 桂時喬,馬 烈,張芝蘭,等.石油烴類污染地下水的汽提和原位化學氧化修復[J].環(huán)境科技,2013,26(3):48-50,53.

[14] 宮懷正,杜德平,夏丙坤,等.汽提法處理氯提廢水[J].廣東化工,2010,37(11):128-130.

[15] 李尚昕,劉波,黃 金.乙烯利生產中二氯乙烷廢水的處理[J].山東化工,2011,40(5):56-57.

(本文文獻格式:尚鴻艷,孫敬權,張榮全,等.含氯仿及二氯乙烷廢水資源化處理的工程應用[J].山東化工,2017,46(15):175-178.)

Application of Recycling Process for Wastewater Containing Chloroform and Dichloroethane

ShangHongyan,SunJingquan,ZhangRongquan,SunLimei,KangTing

(Limin Chemical Co., Ltd., Xinyi 221400,China)

The pretreatment of chloroform and dichloroethane wastewater was carried out by stripping process. The design scale was 4 m3/d. The process had good effect on the reaction of chloroform and dichloroethane wastewater: the mixed solvent of chloroform and dichloroethane (Dichloroethane 18.1%,chloroform 71.6%,other 10.3%) for the production,stripping tower effluent CODcr≤4000 mg/L,dichloroethane ≤0.013%,chloroform ≤0.05%,The removal rate of CODcr was higher than 80%,the removal rate of dichloroethane and chloroform were higher than 90%. This process provides a new idea for the resource treatment of mixed solvent wastewater,which effectively solves the shortcomings of the existing treatment technology for the operation cost of mixed solvent wastewater treatment,resulting in VOCs pollution and no economic benefit. At the same time,to achieve the purpose of recycling solvent,economic and environmental benefits of unity.

chloroform wastewater;dichloroethane wastewater;recycling

2017-05-25

尚鴻艷(1984—),女,江蘇新沂人,碩士,中級工程師,主要從事化工三廢處理技術及管理工作。

X703.1

B

1008-021X(2017)15-0175-04