節流閥閥套斷裂失效分析

, , , , , ,

(1. 中國石油集團工程設計有限責任公司西南分公司, 成都 610041; 2. 中國石油天然氣集團公司石油管工程重點實驗室酸性氣田管材腐蝕與防護研究室, 成都 610041; 3. 中石油阿姆河天然氣勘探開發(北京)有限公司, 北京 102200)

節流閥閥套斷裂失效分析

張仁勇1,2,柴輝3,施岱艷1,2,姜放1,2,李天雷1,2,陳勇彬1,2,曹曉燕1,2

(1. 中國石油集團工程設計有限責任公司西南分公司, 成都 610041; 2. 中國石油天然氣集團公司石油管工程重點實驗室酸性氣田管材腐蝕與防護研究室, 成都 610041; 3. 中石油阿姆河天然氣勘探開發(北京)有限公司, 北京 102200)

國外某氣田單井的井口節流閥閥套在運行10 d(天)左右后便發生了斷裂失效。為了研究閥套的失效原因,對其宏觀形貌、化學成分、顯微組織、硬度和斷口形貌等方面進行了分析。結果表明:閥套主要呈脆性斷裂特征,表現形式為沿晶斷裂,斷裂與環向應力和軸向應力相關;裂紋從閥套外表面的點蝕坑底部萌生,沿壁厚方向擴展,閥套在受到較大的環向應力時發生應力腐蝕開裂。

節流閥閥套;沿晶脆性斷裂;點蝕坑;應力腐蝕開裂

在天然氣開采輸送過程中,接觸濕硫化氫、二氧化碳的管道系統和設備會面臨腐蝕問題,嚴重的甚至會造成管道穿孔、閥門失效,引發天然氣泄漏,導致經濟損失甚至人員傷亡[1-2]。國外某氣田一口氣井的首氣采用單翼投運模式,在正常生產運行10 d(天)左右后發現采氣樹左翼節流閥失效,經檢查確認該節流閥的閥套發生了斷裂脫落事故。據資料顯示,該氣井的井口溫度約為100 ℃,關井油壓42.87 MPa,產氣量233×104m3·d-1,產水量26 m3·d-1左右,水中氯離子質量濃度5 000 mg·L-1。原料氣的主要成分如表1所示。

為進一步了解節流閥失效原因,避免其他同類型閥門再次發生類似失效事故,筆者拆檢該左翼節流閥,從宏觀形貌、化學成分、顯微組織、硬度和斷口形貌等方面對斷落的閥套進行了理化檢驗和分析。

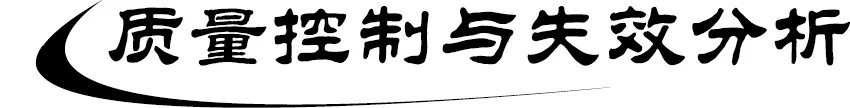

表1 原料氣的主要成分(物質的量分數)Tab.1 Main compositions of the feed gas (mole fraction) %

1 理化檢驗

1.1宏觀檢驗

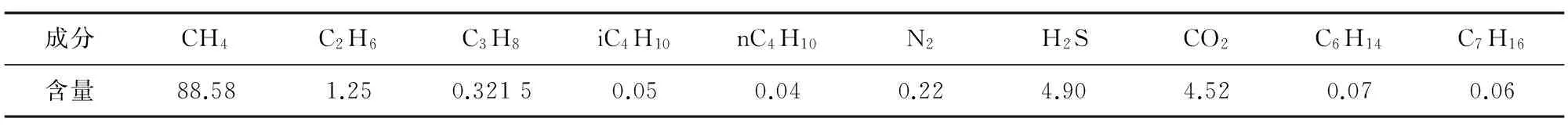

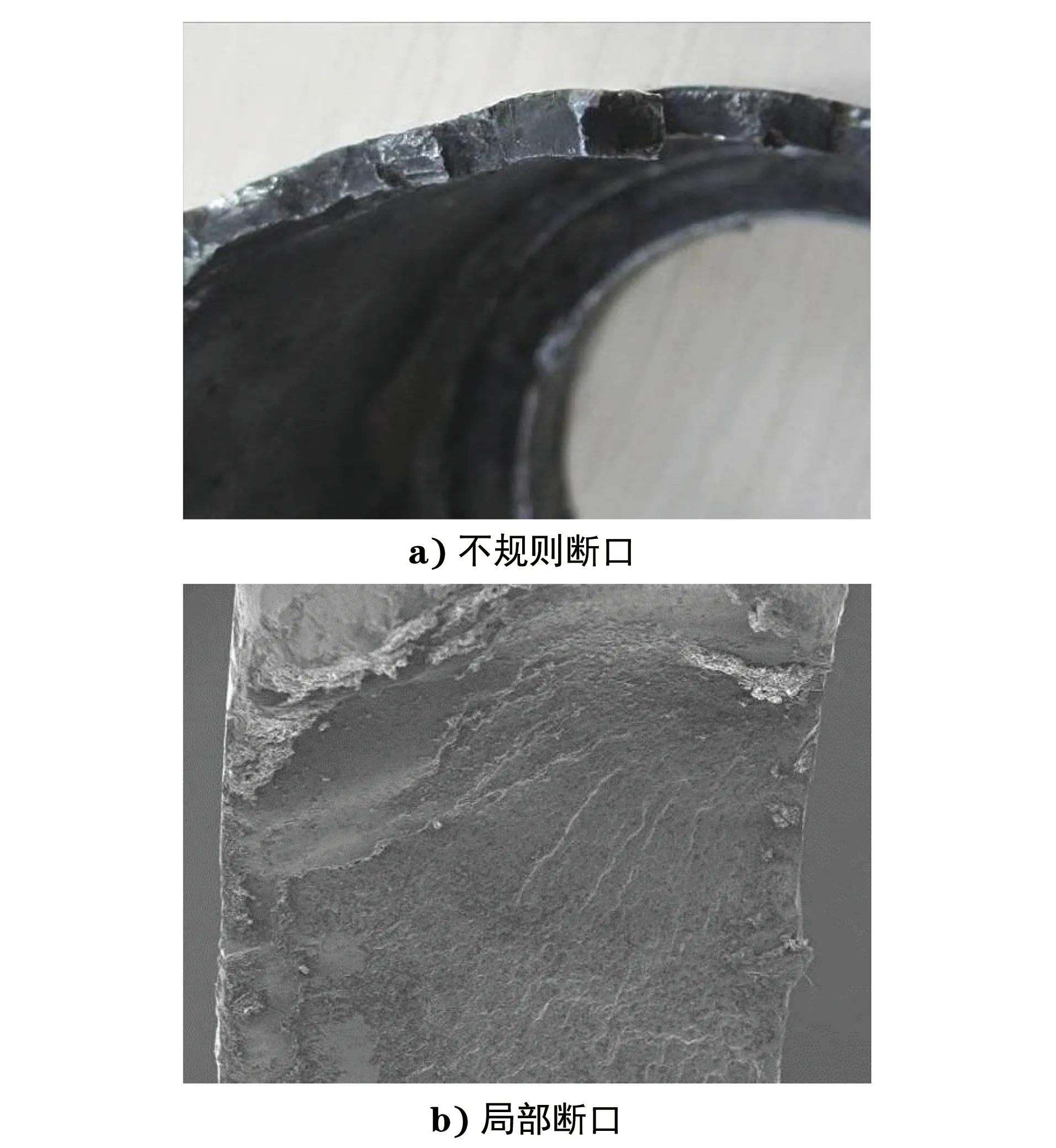

現場取回的閥套如圖1所示,閥套為管狀,其上端的壁厚為3.1~3.3 mm,內徑約為70 mm,底部臺階處壁厚約為12.5 mm。節流閥的閥套上端斷裂面呈極不規則的犬牙交錯狀,下端尾部臺階的內表面有明顯的沖蝕痕跡,而腐蝕與沖刷的協同作用對金屬材料造成的破壞遠大于單獨兩種作用之和[3-5]。閥套整個外表面存在輕微點蝕現象,沿軸向的方向存在數條明顯的裂紋,其中最長的貫穿裂紋長度約為17 mm。

圖1 閥套宏觀形貌Fig.1 Macroscopic morphology of the valve sleeve:a) profile side; b) axial direction

1.2化學成分分析

在閥套上選取裂紋明顯的部位進行取樣,如圖2所示。根據GB/T 223系列標準、GB/T 20123-2006,采用化學分析法對閥套所取試樣進行化學成分分析,結果顯示該閥套材料的化學成分與ASTM A182-14a[6]中UNS 41000馬氏體不銹鋼的化學成分相符,如表2所示。

圖2 化學成分分析取樣位置示意圖Fig.2 Schematic diagram of the sampling position for chemical composition analysis

1.3金相檢驗

ASTM A182-2015中要求UNS S41000馬氏體不銹鋼的熱處理工藝為正火+回火處理。根據GB/T 13298-2015《金屬顯微組織檢驗方法》和GB/T 13299-1991《鋼的顯微組織評定方法》,在MIAS-2000金相圖像分析儀下觀察試樣的顯微組織,如圖3所示,為回火馬氏體,符合ASTM A182-2015的要求。

圖3 閥套基體顯微組織形貌Fig.3 Matrix microstructure morphology of the valve sleeve

1.4硬度測試

從閥套無裂紋區域取樣,根據GB/T 4340.1-2009《金屬材料 維氏硬度試驗 第1部分:試驗方法》,采用HV-10維氏硬度計對試樣進行維氏硬度測試,測試點位于試樣橫截面上。結果如表3所示,可見閥套硬度滿足ISO 15156-3:2015[7]中的硬度要求。但馬氏體硬度高、脆性大,在濕硫化氫環境下開裂敏感性較高[8-9]。

表3 閥套硬度測試結果Tab.3 Hardness testing results of the valve sleeve HV10

1.5斷口分析

1.5.1 斷口宏觀分析

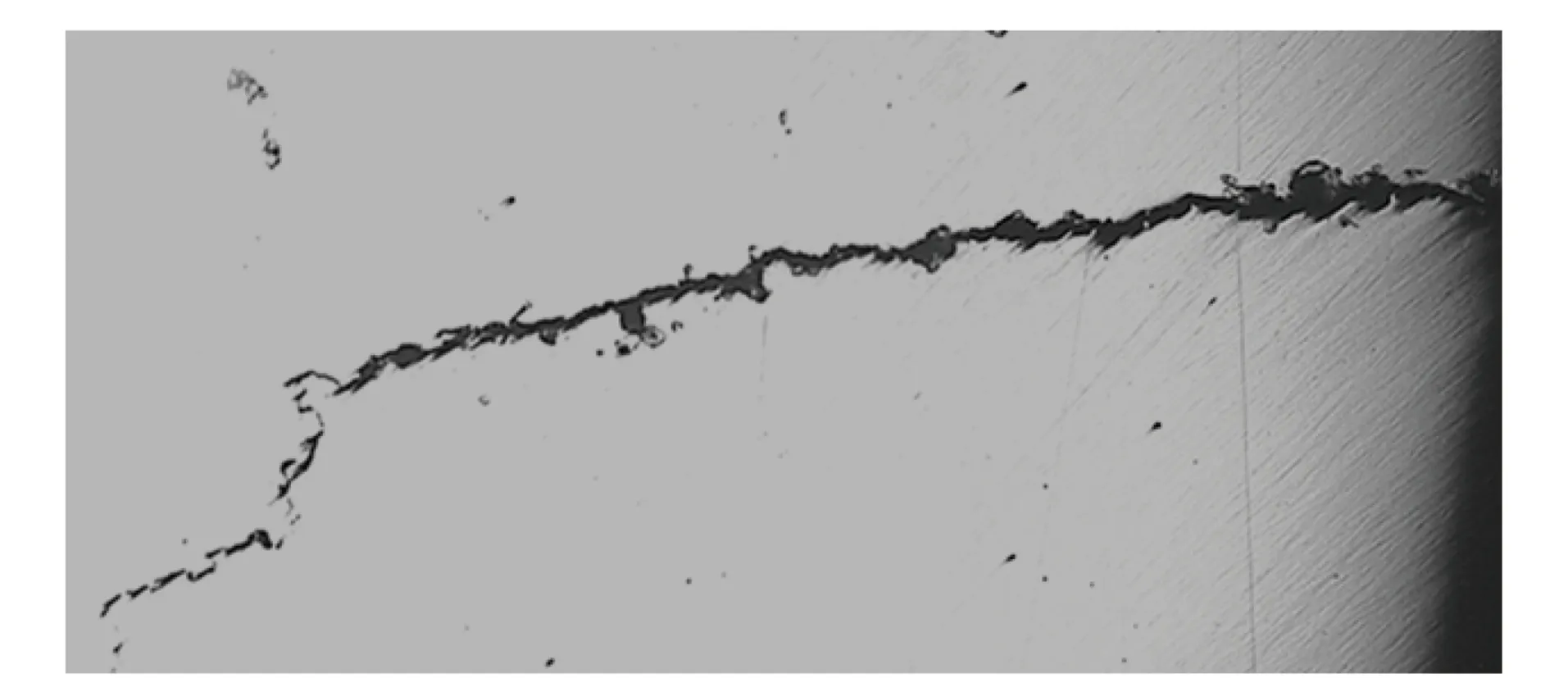

從斷口宏觀形貌可以看出,斷口未出現明顯的塑性變形,呈脆性斷裂特征,如圖4所示。對圖2中有裂紋的部位進行取樣,將試樣橫截面打磨拋光后置于光學顯微鏡下進行觀察,發現在徑向橫截面上一共出現了兩條裂紋,其中較長的裂紋由外表面沿徑向方向擴展,總長度約為2.5 mm,最寬處約0.5 mm,如圖5所示。

圖4 斷面宏觀形貌Fig.4 Macroscopic morphology of the fracture surface:a) irregular fracture surface; b) partial fracture surface

圖5 截面徑向最長裂紋形貌Fig.5 Morphology of the longest radial crack on cross section

1.5.2 斷口微觀分析

將斷口表面腐蝕產物用化學方法清洗之后,在掃描電鏡下觀察其微觀形貌,如圖6a)所示,整個斷裂面大部分較為平整。斷口主要呈脆性斷裂特征,表面的局部區域存在大量的二次裂紋。由圖6b)可知,該斷口微觀形貌主要為沿晶,晶粒輪廓明顯,呈現出脆性沿晶斷口中較典型的冰糖狀(石狀)形貌。

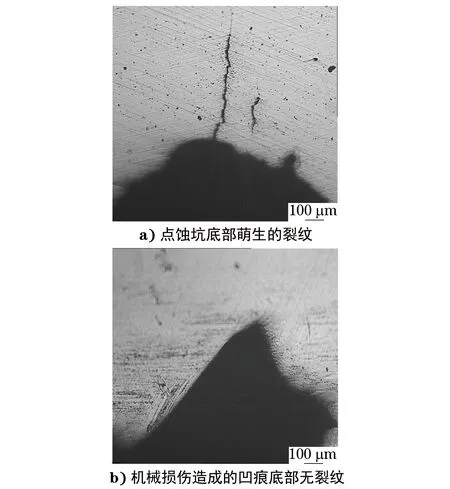

1.6點蝕形貌分析

閥套內外表面上出現了很多坑狀形貌,主要表現為點蝕。在外表面非斷口區取樣觀察點蝕坑,如圖7a)所示,發現有裂紋從部分點蝕坑底部萌生,沿壁厚方向擴展,在點蝕坑底部還發現多條應力腐蝕微裂紋。而內表面也存在可能由于機械損傷造成的微小凹坑,凹坑的邊緣規整圓滑,且在這些凹坑的尾部并未發現有微裂紋起源,如圖7b)所示。在酸性環境中,馬氏體不銹鋼發生點腐蝕,在應力存在的情況下,腐蝕坑底部產生應力集中,易發生應力腐蝕開裂。

圖7 點蝕坑底部和凹痕底部形貌Fig.7 Morphology of bottom of the pitting and the dent:a) cracks initiating from the pitting bottom; b) no cracks initiating from the bottom of the dent caused by mechanical damage

圖8 斷口表面腐蝕產物形貌Fig.8 Morphology of corrosion products on the fracture surface

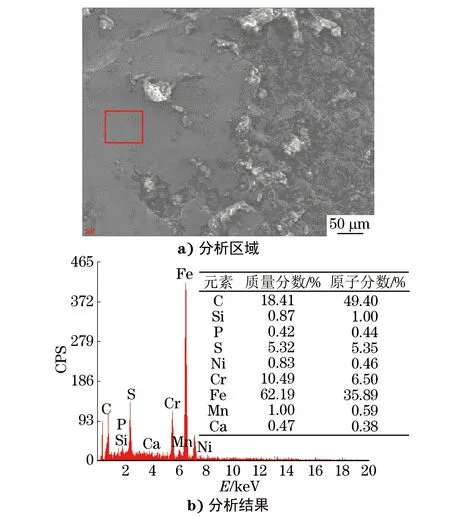

1.7斷口腐蝕產物分析

通過JSM-6490LV型掃描電鏡觀察發現,斷口表面有一層不均勻的腐蝕產物,形狀不規則,局部出現脫水而發生龜裂,呈現網狀龜裂的“泥紋花樣”,如圖8所示。閥套斷裂后,在流動的腐蝕環境中,這些腐蝕產物在斷裂面形成一層較疏松的膜,且局部出現脫落。

圖9 腐蝕產物能譜分析區域及結果Fig.9 Area and results of energy spectrum analysis of the corrosion products:a) analysis area; b) analysis result

使用GENESIS 2000XMS型能譜儀對斷口上的腐蝕產物進行能譜分析,結果如圖9所示。腐蝕產物中存在碳、硫、氯、鈣等元素,也出現了基體的主要元素如鐵、鉻、硅、錳等,結合表1原料氣中含H2S和CO2等腐蝕性介質,推斷腐蝕產物主要組成為有機物和鐵的硫化物。

2 分析與討論

根據理化檢驗分析結果,節流閥閥套材料為UNS S41000馬氏體不銹鋼,其化學成分符合ASTM A182-14a的要求,硬度滿足ISO 15156-3:2015的要求。閥套材料的顯微組織為回火馬氏體,但在濕硫化氫環境中開裂敏感性高。結合現場實際工況和閥套受力情況分析,正常工作狀態下閥套由閥桿帶動上下移動,通過對閥座孔開啟和關閉來進行介質流量的控制,閥套在受到介質壓力引起的較大環向應力的情況下容易發生應力腐蝕開裂。且微觀觀察到有裂紋從外表面點蝕坑底部萌生,沿壁厚方向擴展。

3 結論及建議

(1) 閥套斷裂的性質為多源脆性斷裂,主要表現為沿晶斷裂,斷裂與環向應力和軸向應力相關,閥套受到較大的環向應力引起了應力腐蝕開裂。

(2) 建議改進閥套設計,減小閥套所受應力。同時,酸性環境中井口閥門材料的選擇必須符合API 6A-2010和ISO 15156/NACE MR 0175-2015的相關要求。

[1] 趙向杰,王溫棟.某輸氣管線穿孔原因分析[J].理化檢驗-物理分冊,2016,52(8):584-588.

[2] 金靜靜,李玲.某油田鉆桿旋塞閥斷裂原因分析[J].理化檢驗-物理分冊,2016,52(5):355-359.

[3] STACK M M, CORLETT N, TURGOOSE S. Some thoughts on modelling the effects of oxygen and particle concentration on the erosion-corrosion of steels in aqueous slurries[J].Wear,2003,255(1):225-236.

[4] BURSTEIN G T, SASAKI K. Effect of impact angle on the slurry erosion corrosion of 304L stainless steel[J].Wear,2000,240(1/2):80-94.

[5] 朱娟,張喬斌,陳宇,等.沖刷腐蝕的研究現狀[J].中國腐蝕與防護學報,2014,34(3):199-210.

[6] ASTM A182-2012 Standard specification for forged or rolled alloy and stainless steel pipe flanges, forged fittings, and valves and parts for high-temperature service[S].

[7] ISO 15156-3:2015 Petroleum and natural gas industries—Materials for use in H2S-containing environments in oil and gas production—Part 3: Cracking-resistant CRAs (corrosion-resistant alloys) and other alloys[S].

[9] 姚學軍,王儉秋,左景輝,等.微觀組織對X52鋼抗H2S腐蝕和開裂性能的影響[J].中國腐蝕與防護學報,2012,32(2):95-101.

FractureFailureAnalysisoftheThrottlingValveSleeve

ZHANGRenyong1,2,CHAIHui3,SHIDaiyan1,2,JIANGFang1,2,LITianlei1,2,CHENYongbin1,2,CAOXiaoyan1,2

(1. China Petroleum Engineering Co., Ltd. Southwest Company, Chengdu 610041, China; 2. Department for Tubular Goods Corrosion and Protection in Sour Oil and Gas Fields of Key Laboratory of Petroleum Tubular Goods Engineering, CNPC, Chengdu 610041, China; 3. CNPC Amu Darya Oil & Gas Exploration and Development (Beijing) Co., Ltd., Beijing 102200, China)

Fracture failure happened to the throttling valve sleeve of one single well in a foreign gas field after about 10 days production. The macro morphology, chemical compositions, microstructure, hardness, fracture morphology and so on were analyzed in order to study the failure reasons of the valve sleeve. The results show that: the fracture section of the valve sleeve had a brittle rupture surface with intergranular fracture, and the fracture associated with hoop stress and axial stress; cracks germinated from bottom of the pitting on the outer surface of the valve sleeve, and extended along the wall thickness direction; the stress corrosion cracking occurred to the valve sleeve when it subjected to the large hoop stress.

throttling valve sleeve; intergranular brittleness fracture; pitting; stress corrosion cracking

10.11973/lhjy-wl201709009

2016-10-25

國家科技重大專項資助項目(2011ZX-05059-004);海外復雜腐蝕氣田設計風險識別與評估技術資助項目(KY2015-208)

張仁勇(1984-),男,工程師,碩士,主要從事油氣田材料應用和腐蝕防護工作,zhangreny84@126.com

TG115.2

:B

:1001-4012(2017)09-0655-04