不同惰性物對抑制流化還原過程中黏結失流行為的研究

薄 荷,郝素菊,張麗穎,蔣武鋒,張玉柱,方 覺

(1.唐山科技職業技術學院冶金工程系,河北唐山063011;2.華北理工大學冶金與能源學院,河北唐山063210)

不同惰性物對抑制流化還原過程中黏結失流行為的研究

薄 荷1,郝素菊2,張麗穎1,蔣武鋒2,張玉柱2,方 覺2

(1.唐山科技職業技術學院冶金工程系,河北唐山063011;2.華北理工大學冶金與能源學院,河北唐山063210)

本文采用可視化流化床進行了石灰石粉、煤粉、干餾煤粉和焦粉作為惰性物對抑制流化還原黏結失流行為的研究.結果表明:配入少量的石灰石粉會降低黏結失流溫度,加劇黏結失流現象,因此石灰石粉不宜作為流化還原過程中抑制黏結失流的惰性物;直接使用煤粉作為惰性物會帶來難以解決的煤焦油問題,在生產實踐中是不可行的;干餾煤對黏結失流具有很好的抑制作用,添加15%粒度為0.11~0.12 mm的干餾煤可將黏結失流溫度提高75 ℃;焦粉對黏結失流具有很好的抑制作用,考慮工業生產的可行性與經濟性,適宜的焦粉粒度可以取0.08~0.12 mm.

流化床;黏結失流;惰性物;煤粉;焦粉

近年來,我國鋼鐵工業發展迅速,導致冶金焦的價格一路攀升甚至供應緊張,使得煉鐵成本不斷增加.COREX流程使用非焦煤資源作為主體燃料,從根本上改善了煉鐵工業的能源結構,其優勢日漸顯著.流化還原的最大優點在于能夠直接處理粉礦,可免去燒結生產、球團生產等造塊工序.這一特點不僅使能耗、成本和建設費用降低,還大大減輕了環境污染[1-5].流化床還原工藝雖然有很多優點,但存在著黏結失流這個根本的難以解決的問題.鐵礦粉在還原至一定程度后會突然失去流化性,且恢復困難,使還原過程中斷[6-8].本文采用可視化流化床進行了石灰石粉、煤粉、干餾煤粉和焦粉作為惰性物對抑制流化還原黏結失流行為的研究,并進行了理論分析,力求找出既經濟又可行的抑制黏結失流的方法.

1 實驗設備

本實驗使用一套可視化流化床熱模型作為研究工作的主體設備.該模型的關鍵結構是一個由石英玻璃構成的流化床器壁.通過器壁可清楚地觀察到流化和失流過程的細節.圖1是該設備的外形和內部結構示意圖.該設備運行穩定可靠,主要參數見表1.

圖1 可視化流化床熱模型Fig.1 Model of the visualized fluidized bed

最高還原溫度℃最高氣體流速(cm·s-1)最高床層高度mm工作壓力950100200常壓

還原氣由瓶裝氣體按比例混合而成.冷還原氣首先通入一個還原氣預熱爐,升溫至預定溫度后經過氣體分布板通入流化床.

流化床與預熱爐中的耐熱鋼管通過軟密封連成一體.還原氣進入流化床后流經粉料床,在流化狀態下對礦粉進行還原,然后通過頂端的沉降室流出反應器.還原氣以及尾氣均可通過一個連續性氣體分析儀進行分析.實驗溫度為流化床內分布板上方10 mm處的溫度.

2 實驗原料

實驗所用原料化學成分分析如表2所示,表3為實驗所用還原氣體化學組成.對于惰性物的選擇,應確保添加的惰性物在冶煉過程中不產生有害影響,最好對冶煉有益,因此,燃料和熔劑成為了惰性物的首選.本實驗選擇石灰石粉、煤粉、干餾煤粉和焦粉作為惰性物,其化學組成如表4~6所示,其中干餾煤粉是在 1 050 ℃ 的溫度中將煤粉干餾得到的.

表2 礦粉化學成分分析(質量分數)

表3 還原氣體化學組成(體積分數)

表4 石灰石粉及煤粉化學成分分析(質量分數)

表5 煤灰分析(質量分數)

表6 焦粉化學成分分析(質量分數)

3 實驗結果及分析

3.1 基礎參數的確定

實驗過程中為了排除惰性物以外其他因素對黏結失流溫度的影響,需要對礦粉種類、氣流速度及礦粉粒度等因素的影響進行研究,確定實驗的最佳基礎參數.

礦粉粒度0.1-0.15 mm,流化速度4.5 cm·s-1時,不同礦粉種類對流化還原過程中黏結失流溫度的影響如表7所示.從表中可以看出不同礦粉之間黏結失流溫度有很大的差別,在6種礦粉中,黏結失流溫度最大可相差65 ℃,其中Mount-Write礦粉黏結失流溫度最高,其次為澳洲粉礦.

表7 不同礦粉的黏結失流溫度ts(d=0.1-0.15 mm,流化速度ν=45 cm·s-1)

圖2 氣流速度對黏結失流溫度的影響(Mount-Write, d=0.1-0.15 mm)Fig.2 Influence of gas velocity on sticking temperatures

圖2為礦粉粒度0.1-0.15 mm時,不同還原氣流速對Mount-Write礦黏結失流溫度的影響.隨著氣流速度的增加,顆粒動能增大,床層高度增加,顆粒間距變大,黏結失流溫度從813 ℃快速提高到835 ℃,但當流速超過70 cm·s-1后,黏結失流溫度變化趨于平緩.

由于實驗室條件限制,本實驗礦石粒度影響考察范圍為0.10-0.45 mm,其具體結果如表8所示,從圖中可以看出,在該粒度范圍礦粉粒度與黏結失流溫度影響較小,黏結失流溫度均在835 ℃ 左右.

綜上所述,本實驗基礎參數應為黏結溫度最高的Mount-Write礦、還原氣流速度為70 cm·s-1、礦粉粒度0.10-0.45 mm,但由于Mount-Write礦石儲量較少,從經濟及資源條件考慮,本實驗選擇具有黏結失流溫度較高且供應能力較大的澳粉作為實驗所用礦種原料,對不同惰性物抑制流化還原過程中黏結失流行為的作用進行研究.

表8 礦粉粒度對黏結失流溫度ts的影響(Mount-Write, ν=45 cm·s-1)

3.2 石灰石粉對黏結失流溫度的影響

將不同比例的石灰石粉分別混入礦粉中進行流化還原實驗,結果見表9.由表可知,在石灰石粉配比小于20%時,黏結失流溫度反而比添加前溫度低,尤其當石灰石粉配比為5%時,黏結失流溫度降低35 ℃,這一現象對流化還原極為不利,其作用機理目前還不清楚.當石灰石粉配比為25%時,黏結失流溫度略有提高,但僅提高了5 ℃,從冶煉工藝考慮,已經超出了熔融還原的接受能力.因此石灰石粉不適合作為抑制黏結失流的惰性物.

daughter普通詞義為“女兒”,在科技英語中表示 “子體”。如 :daughter board子插件;daughter neutron派生中子;daughter nucleus子核等。

表9 熔劑配比對黏結失流溫度的影響

3.3 煤粉及干餾煤對黏結失流溫度的影響

煤粉的加入造成了很大的麻煩.實驗過程中可見大量濃煙排出.大量的焦油沾覆在石英管、沉降室和管道內壁上,很難清理.采用各種可行的方式均不能解決問題,因此可以斷定,直接將煤粉加入流化床是不可行的.需要首先對煤進行干餾處理,研究了干餾煤對黏結失流的影響.

3.3.1 干餾煤粒度對黏結失流的影響

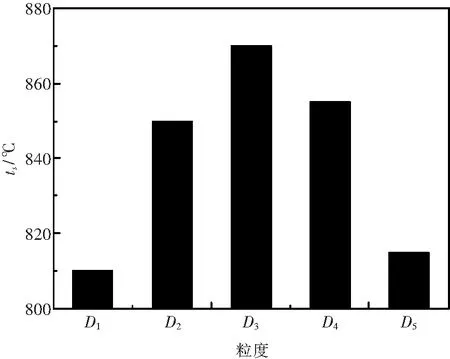

將干餾煤破碎分為5個不同粒度等級,其具體數值如表10所示.然后分別將各組干餾煤按15%的比例混入礦粉進行還原實驗.干餾煤粒度與黏結失流溫度的關系見圖3.

表10 干餾煤粒度

由圖3可以看出,5個粒度組的干餾煤均能對提高黏結失流溫度起到明顯的積極作用.但也可以看出,中間粒度組(0.11~0.12 mm)的作用要明顯高于其他粒度組,最高可將黏結失流溫度提高75 ℃.中間粒度的干餾煤之所以能夠發揮更大的作用是由于顆粒分布均勻,能更好地與礦粉混合,有效減少礦粉顆粒之間的碰撞.如果干餾煤的粒度過大,則大部分顆粒將集中于流化床下部,與礦粉混合不理想,從而降低了隔絕作用.而粒度過小的干餾煤顆粒則集中于流化床上部,甚至被氣流夾帶,脫離流化床,所以作用同樣會降低.

3.3.2 干餾煤加入量對黏結失流溫度的影響

選擇粒度為0.08~0.11 mm的干餾煤進行了干餾煤加入量對黏結失流溫度的影響研究.干餾煤加入量與黏結失流溫度的關系如圖4所示,隨著干餾煤配比的提高,黏結失流溫度呈加速上升的趨勢,干餾煤比例越大,越不容易產生黏結失流現象.但過高的比例是工業生產所不能接受的,因此,在可以防止黏結失流的前提下,干餾煤比例越低,對生產越有利.如果以800 ℃以上的還原溫度為目標,則干餾煤配比應當在10%左右.這時的黏結失流溫度大約在830~840 ℃.

圖3 干餾煤粒度與黏結失流溫度的關系Fig.3 Relationship between particle size of the carbonized coal and sticking temperature

圖4 干餾煤配比與黏結失流溫度的關系Fig.4 Relationship between the carbonized of coal ratio and sticking temperature

3.4 焦粉對黏結失流的影響

將焦粉破碎后分為5個粒度等級,如表11所示.分別將各組焦粉按15%的比例混入礦粉,然后進行還原實驗,研究了不同粒度范圍的焦粉對黏結失流溫度的影響.焦粉粒度與黏結失流溫度的關系見圖5.

表11 焦粉粒度

圖5 焦粉粒度與黏結失流溫度的關系Fig.5 Relationship between the coke powder size and sticking temperature

圖6 焦粉配比對黏結失流溫度的影響Fig.6 Effect of the coke powder ratio on sticking temperature

從圖5可以看出,5個粒度組的焦粉均能提高礦粉的黏結失流溫度.焦粉粒度為0.11~0.12 mm(中間粒度組)時,作用明顯高于其他粒度組,最高可將黏結失流溫度提高70 ℃.當焦粉粒度為0.08~0.11 mm時,黏結失流溫度提高61 ℃.當焦粉粒度為0.11~0.12 mm時,黏結失流溫度提高65 ℃.其作用原理與干餾煤相同,考慮工業生產的可行性與經濟性,適宜的焦粉粒度可以取0.08~0.12 mm.

3.4.2 焦粉加入量對黏結失流溫度的影響

焦粉加入量對黏結失流溫度的影響見圖6.隨著焦粉配比的增加,黏結失流溫度提高.如果焦粉配比在10%左右,這時的黏結失流溫度大約在820 ℃左右.

3.5 焦粉與干餾煤對黏結失流溫度影響的對比研究

圖7為焦粉和干餾煤配比對黏結失流溫度的影響曲線,從圖可以看出兩組實驗數據十分接近,幾乎在同一條曲線上.由于焦粉與干餾煤作用機理相似,因此在實踐中焦粉與干餾煤完全可以等量互換.

圖7 焦粉與干餾煤配比對黏結失流溫度的影響Fig.7 Effects ratio of coke powder to the carbonized coal on sticking temperature

3.6 惰性物抑制黏結失流的機理

根據Langston的研究結果,鐵礦粉在流化還原過程中發生黏結失流的趨勢可用下式表示:

式中:S為礦粉發生黏結失流的趨勢;A為礦粉顆粒的表面黏度;B為礦粉顆粒發生碰撞時顆粒間的接觸面積;C為礦粉顆粒的動量.

根據上式可知,鐵礦粉發生黏結失流的趨勢與礦粉顆粒的表面黏度、礦粉顆粒發生碰撞時顆粒間的接觸面積成正比,與礦粉顆粒的動量成反比.礦粉顆粒的表面黏度與鐵礦粉種類有關,一旦鐵礦粉種類確定,礦粉顆粒的表面黏度是定值,是不可調的因素.礦粉顆粒的動量越大,發生黏結失流的趨勢越小,但是對于相同粒度的礦粉顆粒來說其運動速度越大,在高溫區的停留時間會縮短,礦粉的還原度會降低.所以為了保證礦粉一定的還原度,礦粉顆粒的動量往往有一個適宜值,調節的范圍不大.而礦粉顆粒發生碰撞時顆粒間的接觸面積是唯一可調的影響發生黏結失流趨勢的主要因素,當加入惰性物時惰性物均勻地分散在礦粉顆粒之間,惰性物的添加比例越大,礦粉顆粒直接接觸的機會越少,顆粒間的接觸面積越小,因此加入惰性物,就是降低了顆粒間的接觸面積,從而達到抑制黏結失流的目的.

4 結 論

(1)石灰石粉不宜作為抑制黏結失流的惰性物使用,配入少量的石灰石粉反而會降低黏結失流溫度,加劇黏結失流現象;

(2)直接使用煤粉作為惰性物會帶來難以解決的煤焦油問題,在生產實踐中是不可行的;

(3)干餾煤對黏結失流具有很好的抑制作用,添加15%粒度為0.11~0.12 mm的干餾煤可將黏結失流溫度提高75 ℃.

(4)焦粉對黏結失流具有很好的抑制作用,考慮工業生產的可行性與經濟性,適宜的焦粉粒度可以取0.08~0.12 mm.

[1]方覺. 非高爐煉鐵工藝與理論[M]. 北京: 冶金工業出版社, 2010. (Fang Jue. Technology and theory of non-blast furnace ironmaking[M]. Beijing: Metallurgy Industry Press, 2010.)

[2]王凈. 常規高爐流程和COREX流程的比較[J]. 鋼鐵技術, 2004 (2): 35-37. (Wang Jing. Comparison of conventional blast furnace process and COREX process[J]. Iron & Steel Technology, 2004 (2): 35-37.)

[3]儲滿生, 方覺. 循環流化床鐵礦石直接還原動力學[J]. 東北大學學報, 2002, 23 (1): 32-34. (Chu Mansheng, Fang Jue. Dynamics experiment research of Fe ore direct reduction in circulation fluidized bed[J]. Journal of Northeastern University (Natural Science), 2002, 23(1): 32-34.)

[4]李維國, 錢暉, 周渝生, 等. 熔融還原技術方案探討[J]. 世界鋼鐵, 2005 (1): 27-32. (Li Weiguo, Qian Hui, Zhou Yusheng,etal. Discussion on the scheme of smelting reduction technology[J]. World Iron & Steel, 2005 (1): 27-32.)

[5]張麗娟, 張濤, 周恒, 等. COREX預還原豎爐煤氣停留時間分布的數值模擬[J]. 材料與冶金學報, 2014, 13 (3): 157-160. (Zhang Lijun, Zhang Tao, Zhou Heng,etal. Numerical simulation of residence time distribution for gas in COREX shaft furnace[J]. Journal of Materials and Metallurgy, 2014, 13 (3): 157-160.)

[6]何桂珍, 都興紅, 曲赫威, 等. 非高爐冶煉技術的發展現狀與展望[J]. 礦產綜合利用, 2014 (3): 1-7. (He Guizhen, Du Xinghong, Qu Hewei,etal. Present status and development perspective of non-blast furnace ironmaking technology[J]. Multipurpose Utilization of Mineral Resources, 2014 (3): 1-7.)

[7]周勇, 張濤, 唐海龍. 鐵礦粉流化床直接還原防止黏結的實驗研究[J]. 鋼鐵釩鈦, 2012, 33(4): 34-39. (Zhou Yong, Zhang Tao, Tang Hailong. Experimental study on sticking prevention in fludized bed reduction of iron ore powder[J]. Iron Steel Vanadium Titanium, 2012, 33(4): 34-39.)

[8]邵劍華, 郭占成, 唐惠慶. 流態化還原鐵精粉黏結過程實驗研究[J]. 鋼鐵, 2011, 46(2): 7-11. (Shao Jianhua, Guo Zhancheng, Tang Huiqing. Experimental study on sticking process during reduction of iron ore concentrate fines in fluidized bed[J]. Iron & Steel, 2011, 46(2): 7-11.)

Sticking resistance of iron ore fines doped different inert materials during fluidized bed reduction

Bo He1, Hao Suju2,Zhang Liying1,Jiang Wufeng2,Zhang Yuzhu2,Fang Jue2

(1. Department of Metallurgical Engineering,Tangshan Vocational College of Science and Technology,Tangshan 063011, China; 2. College of Metallurgy and Energy, North China University of Science and Technology, Tangshan 063210, China)

The sticking resistances of limestone powder, pulverized coal,carbonized coal powder and coke powder as inert materials were studied by using a visualized fluidized bed. The results showed that the limestone powder is not suitable to be an inert material, because it will decrease the sticking temperature and intensify the sticking phenomenon. It is difficult to solve the problem of coal tar by using the pulverized coal. The carbonized coal has a good inhibitory effect on sticking. Addition of 15% of itwith a particle size of 0.11 ~ 0.12 mm can increase the sticking temperature by 75 ℃.The coke powder also has a good inhibitory effect on sticking. Considered the feasibility and economy of the industrial production, the suitable size of the coke powder is 0.08~0.12 mm.

fluidized bed; sticking; inertmaterial ;pulverized coal; coke powder

10.14186/j.cnki.1671-6620.2017.03.001

TF 552

:A

:1671-6620(2017)03-0159-06