100%覆蓋率鋼板超聲波檢測系統的設計及應用

高財祿,孟慶軍,李洪臣,晁 翔

(中油寶世順(秦皇島)鋼管有限公司,河北 秦皇島 066206)

100%覆蓋率鋼板超聲波檢測系統的設計及應用

高財祿,孟慶軍,李洪臣,晁 翔

(中油寶世順(秦皇島)鋼管有限公司,河北 秦皇島 066206)

為了實現鋼板超聲波檢測設備滿足100%覆蓋率掃查,結合鋼板原材料缺陷分布規律,從探架結構到后期維修、從軟件操作到設備布局、從設備外觀到界面顯示等角度進行了全面的分析,對原鋼板自動超聲波檢測設備的機械、電氣、儀器和軟件等系統進行了改造,將檢測通道由64個提升至212個,將單探頭探架升級為4探頭探架,將數據處理方式由原來的模擬式升級至數字式,并且在邊探加設板邊母材夾雜檢測功能。新的鋼板自動超聲波檢測設備經生產線使用驗證,達到了平行線掃查100%覆蓋率的預期功效,取得了良好的經濟效益。

直縫焊管;鋼板檢測設備;超聲波檢測設備;覆蓋率

Abstract:In order to realize 100%coverage rate scanning of steel plate ultrasonic testing equipment,combined with the distribution regularity of steel plate raw material defects,it conducted comprehensive analysis from several aspects,including from frame structure to late maintenance,from software operation to equipment layout,from equipment appearance to interface display etc.It also remolded the original some systems of steel plate testing equipment,such as machinery,electric,instrument,software and so on.The detect channel was increased from 64 to 212,the single probe frame was upgraded to four probes,the data processing method was changed from analog to digital,and added inclusion detection function on steel plate edge ultrasonic detection device.New steel plate automatic ultrasonic testing device was verified by production line application,which can not only achieve the expected effect of parallel scan 100%coverage rate,but also got good economic benefit.

Key words:SAWL pipe;steel plate testing equipment;ultrasonic testing equipment;coverage rate

由于海底石油、天然氣管道建設環境惡劣,因此涉及海底管道建設的相關標準對直縫埋弧焊管的質量要求十分嚴格[1]。直縫埋弧焊管生產過程中除了對原料鋼板的化學成分、力學性能和鋼板外形尺寸有明確要求外,一些管線標準和技術規范(如西氣東輸和陜京二線技術規范)還要求對鋼板進行超聲波檢測[2-3]。鋼板檢測設備(以下簡稱板探)作為鋼板入廠的第一道超聲波自動檢測工序,主要檢測鋼板內部的分層及夾雜類缺陷[4]。國內中石油管線部分標準要求鋼板的超聲波檢測覆蓋率≥50%,國外酸性服役管線標準要求對全板體100%覆蓋率進行掃查[5-7]。中油寶世順(秦皇島)鋼管有限公司(以下簡稱寶世順公司)原板探共64個通道,其中內探48個通道,邊探16個通道,共計50個探架,采用電機-曲柄滑動機械裝置帶動探頭進行橫向掃查,板體平行線掃查最高覆蓋率僅為34%[8]。就板探最高覆蓋率而言,并不能滿足所有管線對鋼板自動檢測覆蓋率的要求。本研究對寶世順公司原有的自動超聲波檢測系統進行了改造,設計了新型鋼板檢測系統,使其平行線掃查覆蓋率達到了100%,滿足國外酸性服役管線關于掃查覆蓋率的相關要求。

1 總體設計方案

對原鋼板超聲波檢測系統進行改造,通道數量由原來的64個提升至212個,可實現最大直徑1 422 mm鋼管用鋼板的全板體100%覆蓋率梳狀掃查。設備中內探占用196個通道,邊探占12個通道,預留4個通道。將原來封閉的頂棚式框架結構改為垂直提升方式,將提升裝置安裝在輥道下方,不但增強了軸承和傳輸部位承載力,而且在提升設備安全性能的前提下,方便探頭及探架維修更換。單探頭探架升級為4探頭探架,增設緩沖結構,將探頭架與鋼板間的滑動摩擦改成滾動摩擦,探頭與鋼板的硬性接觸變為彈性接觸,提升了設備檢測穩定性與重復率,降低了設備耗材。將原來的模擬式數據處理方式升級為數字式處理方式,檢測儀器模塊化、小型化,降低了設備故障頻次,節約了檢修時間。邊探加設了板邊母材夾雜檢測功能,增添了斜探頭檢測。檢測軟件具備了A掃、C掃、波形實時監測與記錄、簡化報表等功能,提升了檢測結果的追溯性。

2 新型檢測系統工藝參數及流程

2.1 板探檢測范圍

鋼板寬度 1 490~4 500 mm,厚度 6.0~40.0 mm,長度 10 000~12 300 mm。

2.2 檢測區域

板體梳狀掃查覆蓋率為100%,鋼板縱側邊盲區不大于3 mm,板端盲區不大于50 mm,上下板面盲區不大于1.5 mm[9]。

2.3 板邊檢測要求

每組邊探設置3個橫波斜探頭,用于檢測板邊15 mm的母材夾雜類缺欠(以Φ1.6 mm豎通孔或縱向短橫孔為檢測基準),該檢測結果不作為鋼板評定的依據,僅作為鋼管母材質量爭議的評判證據。

2.4 檢測靈敏度

縱波雙晶直探頭檢測采用Φ5 mm平底孔,埋藏深度T/4、T/2、3T/4;橫波斜探頭檢測采用Φ1.6 mm豎通孔或縱向短橫孔。

2.5 檢測方法

采用縱波雙晶直探頭檢測,水膜接觸耦合方式,探頭分割面垂直于掃查方向。缺陷波檢測鋼板全深度范圍,上表面盲區1.5 mm,下表面盲區1.5 mm;鋼板邊緣15 mm,利用水膜法進行橫波檢測。

2.6 探頭布置

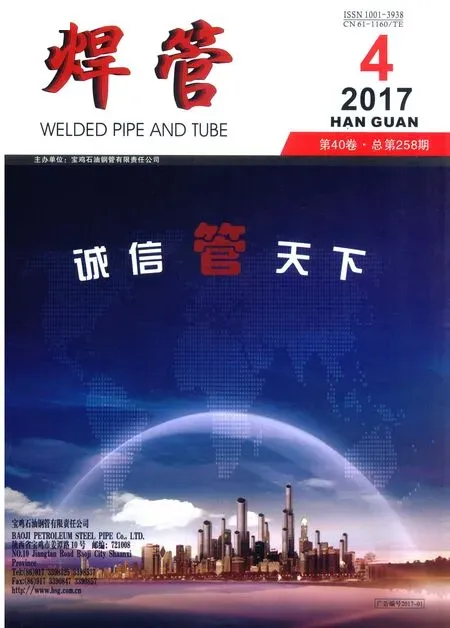

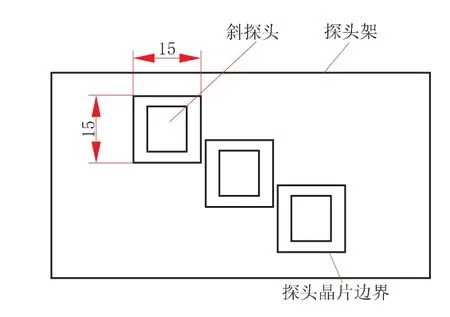

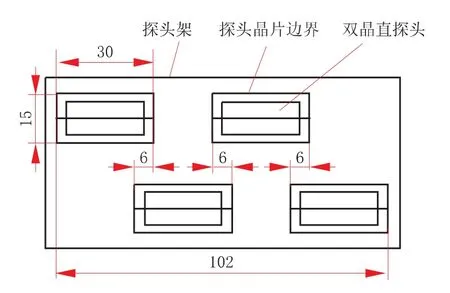

鋼板兩邊緣探頭沿鋼板長度方向排列,各有6只探頭,其中3只斜探頭為2.5P10×15K1,用于橫波檢測,3只橫向15 mm 100%檢測覆蓋,如圖1所示[10]。探頭組距鋼板邊緣距離可調,探頭架距離板邊可調范圍150 mm,每個探頭有10 mm的活動范圍;3只雙晶直探頭 5P8×15×2FG、 5P8×30×2FG用于縱波檢測,探頭相互重疊≥6 mm,保證兩板邊縱向50 mm 100%覆蓋率掃查,如圖2所示。

圖1 邊探斜探頭結構

圖2 邊探雙晶直探頭結構

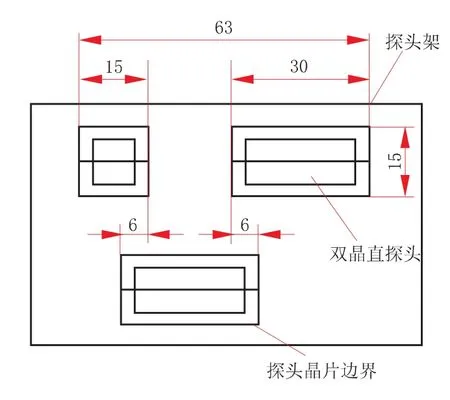

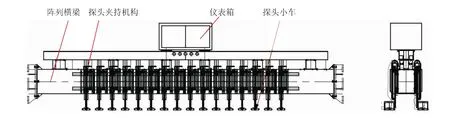

內探共有49組,分3排。第一排17組,位于邊探執行機構之間,與邊探執行機構背靠背布置在1#升降橫梁兩側;其余兩排各16組,背靠背布置在2#橫梁的兩側,如圖3和圖4所示。每組探架包括4組雙晶直探頭,探頭規格為5P8×30×2FG,相鄰探架和相鄰探頭之間相互重疊區域≥6 mm,保證板體梳狀掃查覆蓋率達到100%,如圖5所示。中間部位共用49個探頭組,分成3排,而每組4個晶片,保證梳狀掃查100%檢測覆蓋。

圖3 探頭組掃查覆蓋區域示意圖(梳狀方式掃查)

圖4 改造后板探設備布局圖

圖5 內探組合探頭結構

探頭夾持裝置采用不銹鋼材料,同時在兩側增加兩條耐磨材料和滾動軸承,能夠最大限度減少磨損。

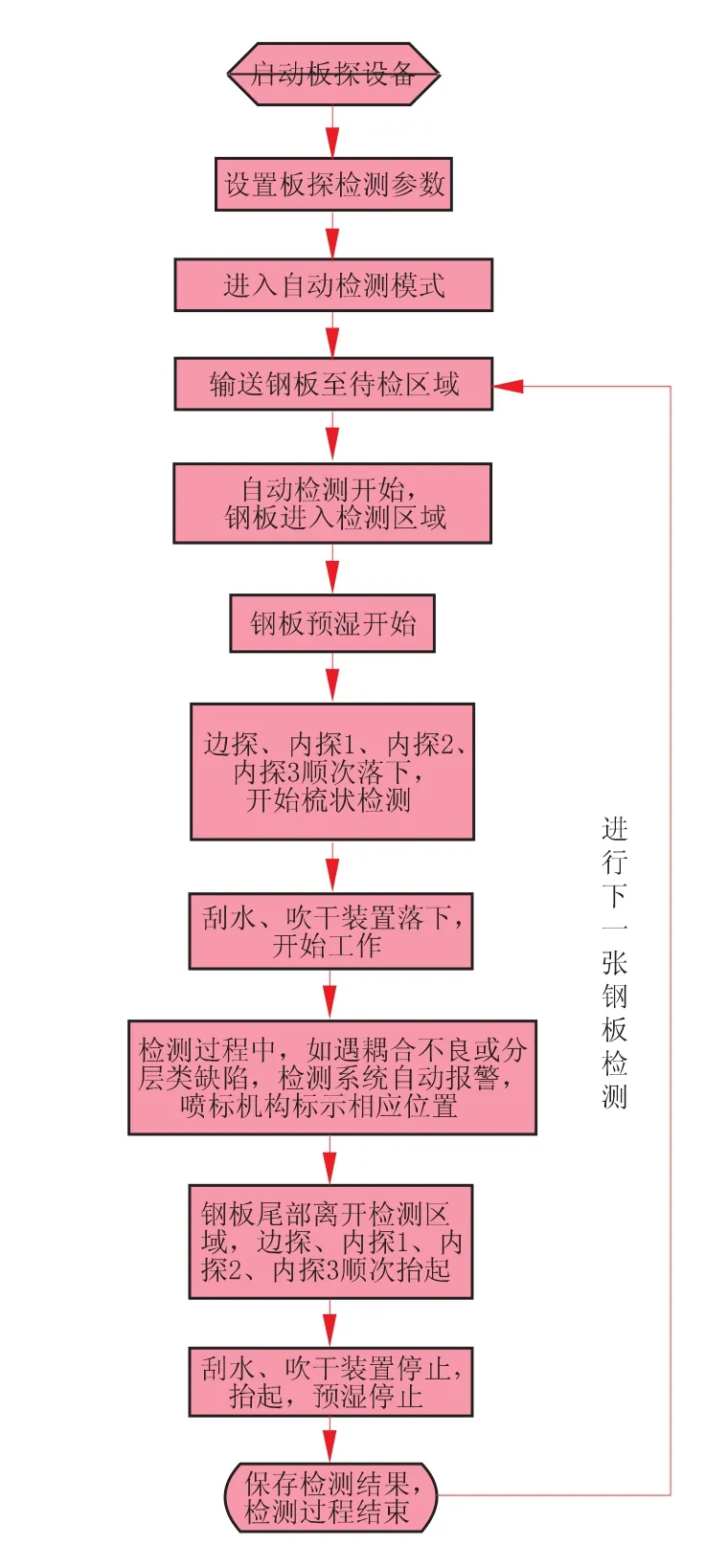

2.7 工藝流程

檢測工藝流程如圖6所示[11]。

2.8 覆蓋率計算

圖6 檢測工藝流程示意圖

(1)通道數量:邊探縱波為6個通道(3個/組×2);邊探橫波為 6個通道(3 個/組×2);內探為196個通道(4×(17+16+16));備用 4 個通道。 因此通道總數為212個。

(2)覆蓋范圍:邊探覆蓋寬度為50 mm×2=100 mm;內探探架共計17+16+16=49組;每組檢測有效寬度為30 mm×4個×80%×49組=4 704 mm;板體覆蓋率 4 704/(1 422×3.14)=100.5%。

3 新型檢測系統的組成

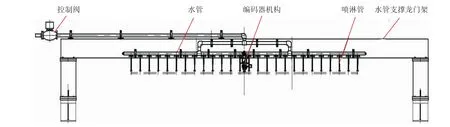

機械掃查機構為龍門結構,鋼板通過輥道輸送進行檢測,設備自動檢測鋼板位置,并采用超聲波對鋼板邊緣和中間部位進行跟蹤檢測。全部過程自動控制或手動控制,在檢測過程中,檢測設備能實時顯示整個鋼板的A掃描圖并實時報警,能夠刮除鋼板表面積水,再風干處理并噴涂標記、輸出記錄、檢測報告及統計報告。

3.1 機械系統主要設備組成

改造后的超聲自動檢測設備主要由橫梁、立柱與升降機構、邊探機構、邊探探頭小車機構、陣列探臂機構、陣列探頭小車機構、預濕機構、刮水機構、噴標機構等構成(圖4)。

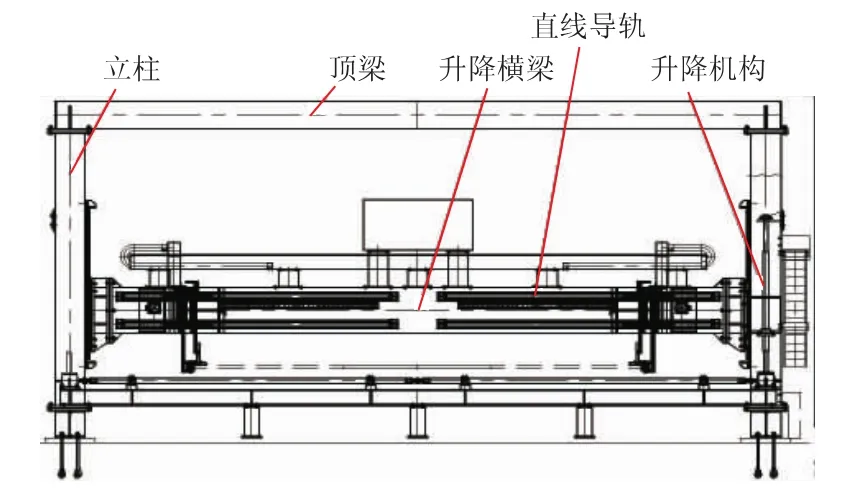

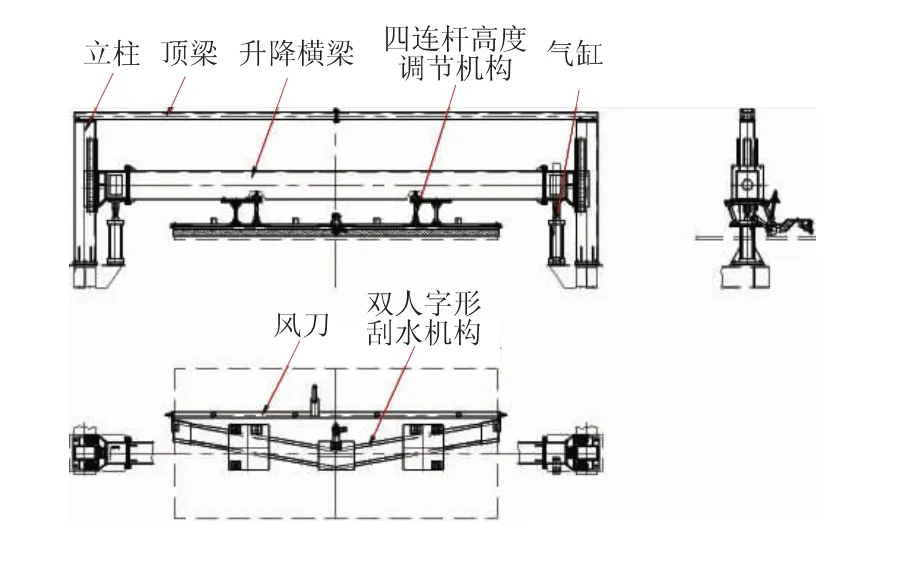

(1)橫梁、立柱與升降機構如圖7所示。橫梁采用500 mm×350 mm矩形梁,立柱采用300 mm×200 mm矩形梁,在橫梁一側安裝2條直線導軌,主要用于鋼板邊緣跟蹤車的移動,同時在橫梁一側中間安裝齒條,用于鋼板邊緣跟蹤車的運行軌道。整個檢測設備為龍門機構,其中橫梁可沿立柱上鋪設的軌道及絲桿進行上下調節,以適應不同高度鋼板檢測要求,調節范圍根據檢測鋼板規格進行設定,橫梁上下調節通過升降電機驅動。

圖7 橫梁、立柱與升降機構示意圖

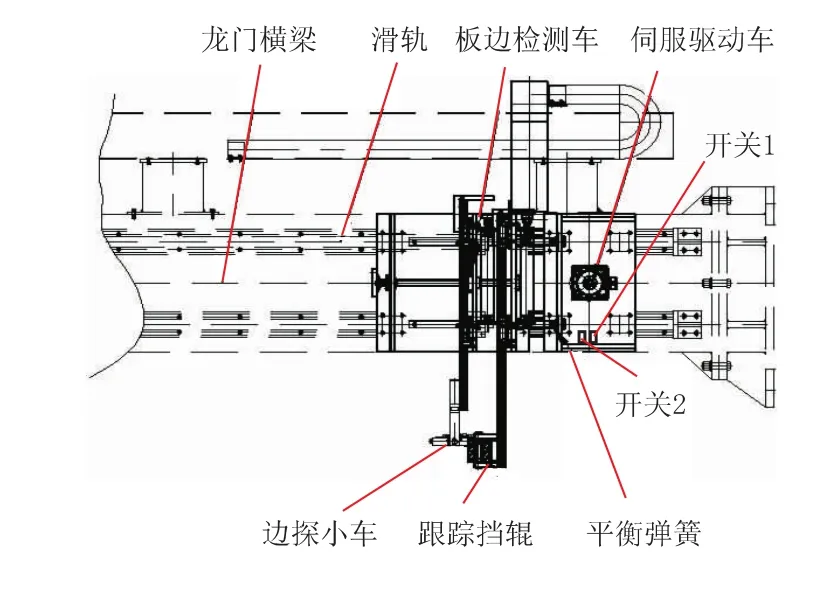

(2)邊探機構如圖8所示。在龍門橫梁結構的直線軌道兩端各有1臺邊緣跟蹤檢測車和伺服驅動車,驅動車通過預緊彈簧和檢測車連接,能推、拉檢測車在橫梁上移動。當邊緣跟蹤啟動時,驅動車向內推檢測車,直到檢測車跟蹤輥輪接觸到鋼板邊緣,不再向內移動,邊探小車的探頭落下。驅動車繼續推進,使連接彈簧壓縮到平衡長度范圍內,驅動車停止,探頭處于邊緣跟蹤位,當鋼板邊緣向外擴張時,彈簧繼續壓縮,超出平衡長度范圍。驅動車自動后退,伸長彈簧,彈性接觸跟蹤起落架,探頭臂安裝在跟蹤車上,邊緣檢測采用3個探頭組合塊。在邊緣跟蹤車上有兩個觸動開關及一個撥板,撥板觸動開關1使伺服電機反向驅動,跟蹤小車向外移動,直到撥板離開開關2,伺服電機停止,跟蹤小車游動范圍被控制在開關1和開關2之間,左右兩臺跟蹤小車,同步同向運行(除初始信號外),跟蹤輪始終緊緊貼在鋼板邊,跟蹤輪和邊探機架同在跟蹤小車相應位置上,保證邊探探頭離鋼板邊沿的距離不變。

圖8 邊探機構示意圖

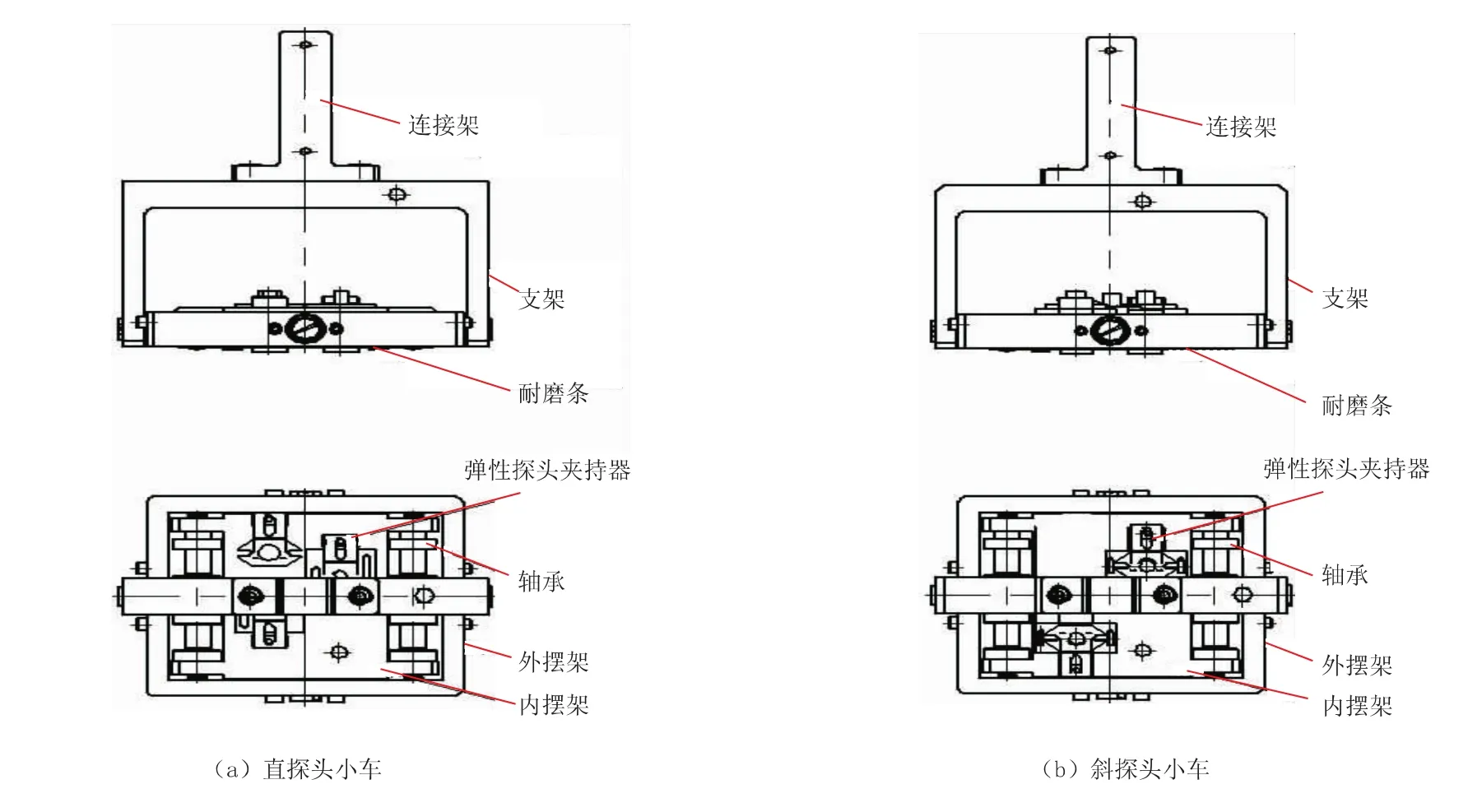

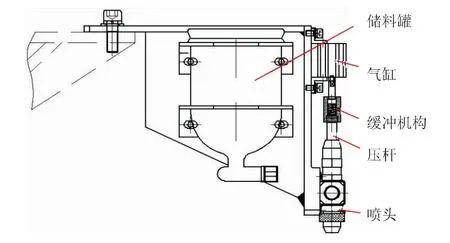

(3)邊探探頭小車機構如圖9所示。板邊探頭夾持由2組探頭構成,1個斜探頭組和1個雙晶直探頭組,每個探頭組由3個探頭組成,探頭夾持采用不銹鋼制作,獨立平穩起落。斜探頭組距離鋼板邊緣位置可調,可調距離為150 mm,主要用于橫波斜探頭檢測鋼板邊緣15 mm內的母材夾雜類缺欠(利用二次或三次波橫波檢測)。每個探頭組均通過直線軸承并通過氣缸進行單獨起落,起落的行程為250 mm。

(4)陣列探臂機構如圖10所示。主體探頭夾持安裝在2#橫梁的兩側,由多組探頭構成,每組探頭夾持間距可調,滿足不同規格要求,探頭夾持結構在橫梁一側的直線導軌上可以移動,并通過中間的導軌進行固定。陣列探臂機構由49組探頭構成,分別位于橫梁的兩側,滿足不同規格要求,探頭夾持采用不銹鋼制作。

圖9 邊探探頭小車機構示意圖

圖10 陣列探臂機構示意圖

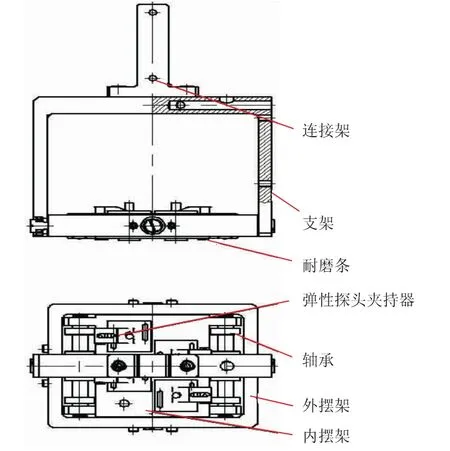

(5)陣列探頭小車機構如圖11所示。探頭夾持器與探頭采用萬向節連接,就探頭與鋼板而言,探頭具有3個空間自由度和3個旋轉自由度。探頭夾持器采用直線軸承及滑塊結構,檢測過程中有足夠的自由度來滿足鋼板凸起、不平、偏擺等各種狀態,完全保證檢測的需要。

圖11 陣列探頭小車機構示意圖

探頭夾持起落行程為250 mm,當探頭架落下后,利用直線軸承方式,可以很好地控制探頭夾持隨鋼板表面的起伏而進行隨動,同時直線軸承利用自身的剛度及強度也充分保證探頭夾持的可靠性及穩定性。

(6)預濕機構如圖12所示。預濕支架對鋼板先期預濕,當光電開關檢測到鋼板進入預濕區域時,自動打開預濕管路水閥,在鋼板表面均勻噴水。

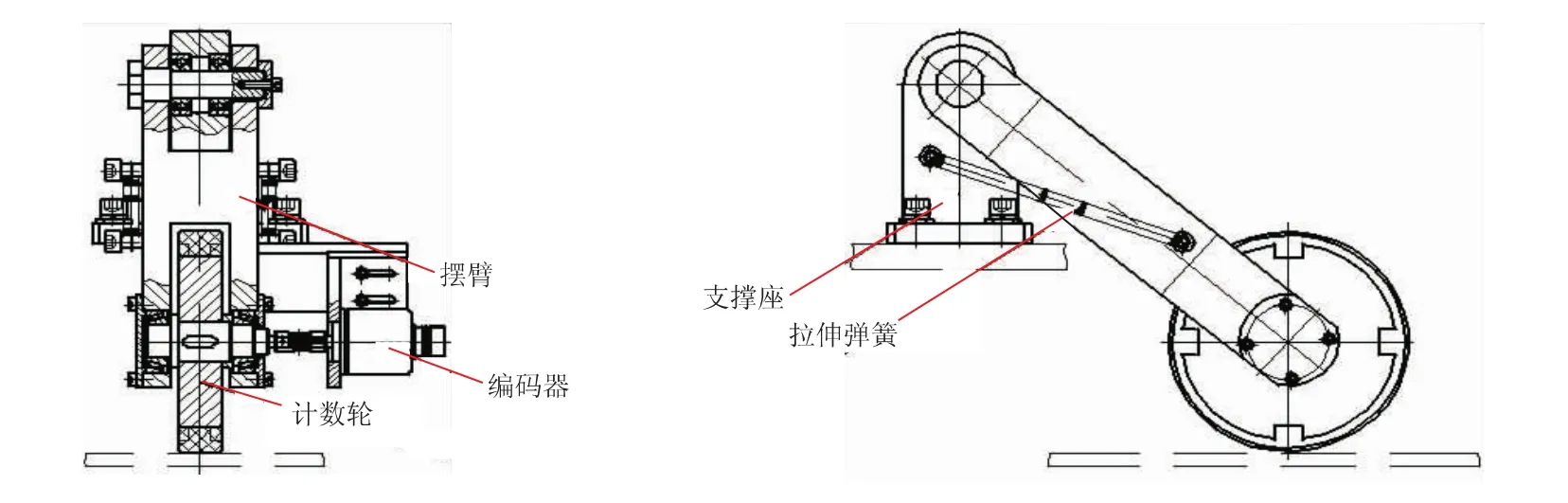

預濕支架上裝有一個前置編碼器,編碼器計數輪接觸鋼板時,將實時記錄設備在鋼板上的移動距離。當檢測發現鋼板缺陷時,記錄缺陷位置。缺陷到達噴標器位置時,噴標機構動作,在鋼板缺陷位置噴上標記。

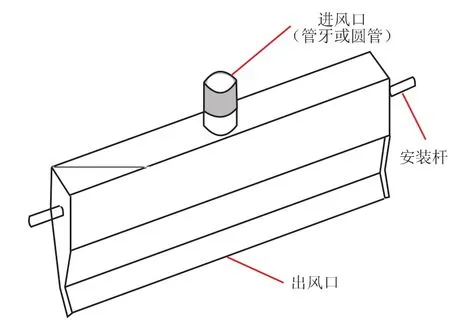

(7)刮水及吹干機構如圖13所示。在原有檢測工位后方增加雙人字形刮水機構及吹干機構。人字形刮水機構以鋼板寬度方向正中心為起點架起雙人字形刮水橡膠,橡膠厚度10 mm,這樣有利于鋼板表面積水通過人字形橡膠向鋼板兩邊緣刮水。吹干機構是由壓力型熱風機(鼓風機+加熱器)和4 500 mm扁平鴨嘴風刀(圖14)及耐熱吹風管路組成,用于鋼板上表面的吹干,加熱器具有溫度調節、超溫報警、過壓保護、加熱與送風選擇的功能。

圖12 預濕機構示意圖

圖13 刮水及吹干機構示意圖

圖14 風刀示意圖

圖15 位置編碼機構示意圖

(8)位置編碼機構如圖15所示。板探設備有2套位置編碼機構,前置編碼器機構安裝于預濕橫梁上,后置編碼器機構安裝在刮水及吹干機構上,實時記錄鋼板檢測時的實際位置信息,位置編碼器是位置編碼機構的核心元件。

(9)噴標機構如圖16所示。噴標機構安裝于風干機構后方,主要用于發現缺陷后將標記記錄到鋼板上,以便于復查。噴標用的液體主要為可溶性涂料,便于清洗。

圖16 噴標機構示意圖

3.2 超聲波檢測儀

超聲波檢測儀用212通道(儀器型號HSD-212),采用以太網絡結構的計算機分布系統,每4個通道為一個模塊,共53個模塊,所用模塊通過1G交換機連接在一起。每個檢測通道具有獨立的超聲波發射、接收放大、濾波、檢波和數字化采樣電路,能同步錯位脈沖重復發射[12]。超聲波檢測儀采用界面波跟蹤和浮動閘門技術,從而極大地降低漏報及誤報率,提高了設備的可靠性;采用分體式檢測儀并前置,光纖傳輸數據、統計降噪、隔離電源等多項抗干擾措施,保證了在工廠環境中的可靠運行;數字化儀器、結構模塊化設計,可互換,易擴展,抗干擾性能強,多重保護措施,維護簡潔;系統可全面實現自動化,檢測過程全信息記錄,滿足不同場合的需求,放置工控機和儀器的儀器柜密封性能達到IP65,儀器柜便于插拔探頭線,同時易于抽出工控機或儀器維修。

HSD-212型超聲波檢測儀1~6通道用于鋼板邊緣縱向檢測,7~12通道用于鋼板邊緣橫向檢測,13~208通道用于鋼板中部檢測。

3.3 檢測及分析軟件

檢測及分析軟件采用全中文界面,波形與包絡圖并存,根據檢測鋼板規格參數,各通道配置參數可實現自動匹配與調整。通道波形顯示區域可單個通道放大顯示,亦可同時顯示多個通道,顯示序列可自行定義。可實現通道參數的批量復制、導出另存、工藝導入等。

檢測過程中,自動實時對超標缺陷報警與噴標,噴標時間可選擇立即與延時方式等;發現超標缺欠,檢測設備自動報警并噴標,能夠打印出帶狀曲線報表,同時可以導出曲線文件,能在其他計算機上實現報表的打印和顯示功能;報表格式與紙質記錄采用同一模板,中英文對照適合國內外管線客戶查閱。

板探設備可實現與現有MES的通訊連接和數據傳輸,所有數據的處理滿足MES系統上傳、下達要求。檢測系統自動將現有檢測圖片中的鋼管長度、缺陷位置、缺陷長度、檢測時間、檢測員姓名、母材報警點數、焊縫報警點數、檢測結果等數據項抽取出來與管號綁定后發送至MES系統。以上數據項,采用TCP/IP實現數據互換,數據格式支持以OPC Sever方式上傳。

4 技術創新點

4.1 多探頭探架結構

探架采用多探頭結構,如圖17所示。內探每個探架可安裝4個5P8×30×2雙晶直探頭。為滿足100%覆蓋率,相鄰探頭晶片之間相互重疊不小于6 mm,相鄰探架的探頭相互重疊≥6 mm,保證單個探頭、相鄰探頭、相鄰探架探頭檢測鋼板參考反射體無漏檢,實現板體100%全覆蓋。為了防止板邊翹起帶來的耦合不良,邊探采用5P8×15×2小晶片雙晶探頭。為避免焊縫邊緣母材夾雜,邊探還配置了2.5P15×15K1斜探頭橫波檢測。

圖17 探架結構圖

4.2 開放式框架結構

改造后的板探框架采用同軸提升結構,如圖18所示。提升裝置安裝在輥道下方,能夠將整個探架橫梁升到輥道上方300~600 mm范圍內,該結構保證了探架提升的同步性,降低了設備檢、維修難度,提升了設備的安全性,提高了檢測精度。

圖18 板探框架圖

4.3 三級緩沖式探頭夾持結構

根據直接接觸式水膜法檢測經驗,改造后的板探使用緩沖式探頭夾持結構,探架依靠直線滑軌固定在探架橫梁上,升降動作為彈性下落及氣缸提升方式,每組探架夾持結構可容納4個雙晶直探頭,每個探頭使用彈性鋼片固定在夾持塊之間,夾持結構內部有水路空腔[13]。夾持部分可滿足四自由度活動,探架通過滾動軸承與鋼板接觸,變滑動為滾動。整個夾持結構有三處緩沖,結構如圖19所示,極好地解決了檢測過程中探頭與鋼板硬性摩擦帶來的耦合不良問題。該結構在減少探架數量的前提下,增加了探頭數量,既提升了檢測覆蓋率,又降低了設備維護量。

圖19 三級緩沖式探頭夾持結構

4.4 板邊橫波檢測

鋼管制造中,板邊夾雜類缺陷難于檢測,且處理困難。新型檢測系統利用原材料板邊橫波檢測方法,將鋼管焊縫自動超聲波檢測方法引用至鋼板板邊夾雜檢測,通過設備預先設計來實現,將原材料的檢測盲點進一步壓縮。

4.5 模塊集成式數字化儀表及分析軟件

集成式數字化儀表因體積小、故障點少、便于維護等特點,在檢測設備中的應用越來越廣泛。探頭數量的增多,隨之而來的是通道數量的增加,若滿足4 500 mm鋼板100%檢測,傳統的模擬式儀器結構數據擁塞是難以突破的瓶頸。選用高度集成數字化儀表,能夠解決數據擁塞、繁瑣連接線等問題。新的板探操作間內只有1臺工控機,通過光纖與機架上的儀器相連。板卡式的儀器、儀表節省了設備空間與連接線,降低了設備故障查找難度。數字化儀表的使用、數據傳輸的穩定及抗干擾能力的增強,為檢測系統的穩定性能提供了支撐。

板探軟件具備多通道實時監控、A掃波形查詢、C掃存圖、通道波形記錄、報表生成、耦合監測、參數記憶與復制等功能,可滿足不同的技術要求,每張鋼板檢測結果信息量最高達到60 MB,可根據不同的需要進行調整[14]。

5 實際應用

經過4年多的使用,新型檢測系統的鋼板檢測覆蓋率達到了100%,設備檢測漏報率為0,誤報率控制在1%以內,勞動強度與設備維護量都降低了50%以上,每年節省設備停機時間(包括設備調校用時)468 h,每年可節約維護保養費用2.7萬元,檢測狀態穩定并且順利通過了國內外資格認證。

[1]溫明軍,王芳.JCOE直縫埋弧焊管生產工藝的現狀及發展[J].山西冶金,2016,159(1):43-45.

[2]李剛.北鋼管業JCOE生產線裝備及工藝技術[J].鋼管,2015,44(5):42-48.

[3]侯帥,張海軍,蘭興昌.大口徑直縫埋弧焊管生產技術與裝備的新進展[J].鋼管,2009,38(1):46-52.

[4]馬校正,張澤豐,榮德華.超聲波探傷[J].鍋爐壓力容器安全,1988(6):56-63.

[5]API SPEC 5L,管線鋼管規范(44 版)[S].

[6]GB/T 9711.1—1997,石油天然氣工業輸送鋼管交貨技術條件(第1部分):A級鋼管[S].

[7]GB/T 9711.2—1997,石油天然氣工業輸送鋼管交貨技術條件(第2部分):B級鋼管[S].

[8]張偉,杜國強,李慧.鋼板超聲波自動檢測的速度與面積的關系[J].機械工程師,2016(8):177-178.

[9]司春杰,黃偉東.淺談檢測鋼板質量異議[J].山東冶金,2011,33(5):149-151.

[10]曹明,汪超,崔強,等.多通道新型鋼板檢測設備的改造與應用[J].鋼管,2014,43(4):65-67.

[11]崔紅.中厚鋼板60通道在線超聲波自動檢測技術的研發[J].柳鋼科技,2007(3):37-40.

[12]蔣危平,田建新,王子誠.數字化超聲波檢測儀十五年技術發展[J].無損檢測,2004,26(3):145-148.

[13]李秀峰.大面積鋼板超聲波快速檢測方法[J].無損檢測,2005,29(5):47-48.

[14]汪超,郭錦龍,梁棟,等.CF-V型多通道超聲波檢測系統在 SAWL 鋼管生產中的應用[J].鋼管,2012,41(6):76-78.

Design and Application of 100%Coverage Rate Steel Plate Ultrasonic Testing

GAO Cailu,MENG Qingjun,LI Hongchen,CHAO Xiang

(Zhongyou BSS(Qinhuangdao) Petro-pipe Co.,Ltd.,Qinhuangdao 066206,Hebei,China)

TG115.285

B

10.19291/j.cnki.1001-3938.2017.04.009

2016-12-31

編輯:張 歌

高財祿(1982—)男,碩士,機械工程師,目前主要從事直縫埋弧焊管生產線的設備管理工作。