淺談某輕卡車型的傳動軸匹配設計

佟 杰

(安徽江淮汽車集團股份有限公司,安徽 合肥 230601)

淺談某輕卡車型的傳動軸匹配設計

佟 杰

(安徽江淮汽車集團股份有限公司,安徽 合肥 230601)

汽車萬向傳動裝置的功用是能在軸間夾角及相互位置經常發生變化的轉軸之間傳遞動力,它主要由萬向節、傳動軸和中間支承組成,文章首先闡述了萬向傳動軸的主要結構組成、功能及工作原理,然后利用詳細數據計算,將傳動軸軸管臨界轉速、扭轉應力以及當量夾角等校核匹配,并根據計算匹配結果,選擇合適的傳動軸規格,對傳動系統匹配設計有借鑒意義。

傳動軸;匹配設計

Abstract:Cars drive unit is able to transfer power between the shaft that is the angle and the mutual position changes frequently. It mainly consists of universal joints, drive shaft and intermediate support. First, this paper describes constitute the main structure,functions and working principle of the universal shaft. Secondly, with detailed data calculation, designed to fit into the shaft tube critical speed, torsional stress and the angle, etc. Based on the calculated results of design, select the appropriate specifications of the drive shaft. It has reference value on the transmission system.

Keywords: transmission shaft; matching design

CLC NO.: U462.1 Document Code: A Article ID: 1671-7988 (2017)18-66-03

1 引言

1.1 萬向傳動軸的概述與構成

萬向傳動裝置是用來在工作過程中軸間夾角及相對位置不斷改變的兩根軸間傳遞動力的裝置。其作用是連接不在同一直線上的變速器輸出軸和主減速器輸入軸,并保證在兩軸之間的夾角和距離經常變化的情況下,仍能可靠地傳遞動力。

發動機動力總成所產生的原動力,經過變速箱減速增大扭矩或換向后,通過傳動軸裝置傳遞到后橋總成,進而驅動后輪旋轉,克服前進阻力。

傳動軸一般由萬向節、傳動軸和中間支撐組成。

1.2 傳動軸裝置的設計要求

傳動軸的設計必須保證所連接的兩軸的夾角及相對位置在一定范圍內變化時,能夠可靠而穩定地傳遞動力,并且所連接的兩軸需要盡可能等速運轉,因萬向節夾角而產生的載荷振動和噪聲須在允許范圍內,在使用車速范圍內不能產生共振現象。同時,萬向傳動裝置還應當滿足汽車必要的動力性和經濟性指標,滿足輪廓尺寸和質量小、制造成本低、維修方便等要求。

2 傳動軸匹配設計

2.1 整車相關參數

某輕卡車型的相關參數如下:

表1 整車參數表

2.2 傳動軸的匹配設計

2.2.1 傳動軸承受的扭矩計算

根據整車匹配的動力總成和驅動橋軸荷確定傳動軸承受的扭矩:

1)以輸入端發動機最大轉矩和變速器—擋傳動比來確定

式中:Temax—發動機最大轉矩;

i1—變速器一檔速比;

η—發動機到傳動軸之間的傳動效率;

n—為計算驅動橋數;

kd—猛踩離合所產生的動載荷系數;

根據《汽車設計》十字軸萬向節篇,一般商用車kd=1;因此該車型傳動軸最大輸入扭矩

2)以輸出端驅動輪打滑來確定

式中:G—為滿載狀態下驅動橋上的靜載荷(N);

m—汽車最大加速度時的后軸荷轉移系數,取1.1~1.2;

φ—輪胎與路面間的附著系數,一般輪胎的公路用汽車,在良好的混泥土取0.85;

rr—輪胎滾動半徑;

ηm—主減速器主動齒輪和車輪之間的傳動效率;

i0—主減速比;

im-為主減速器從動齒輪到車輪之間的傳動比;

因此該車型傳動軸輸入扭矩:

其中m=1.2,ηm=1,im=1。

3)根據傳動軸承受扭矩的原則應該選擇取 Tse和 Tss中較小的為傳動軸的計算輸入扭矩 TJ,因此 TJ=Tse=1555.8 N·m。

根據傳動軸平臺定義和本車型傳動軸的最大計算輸入扭矩可知,傳動軸規格選用Φ76×2.5,傳動軸外徑為76mm,壁厚2.5mm。

2.2.2 傳動軸當量夾角計算

2.2.2.1 傳動軸當量夾角計算理論依據

傳動軸萬向節輸入軸與輸出軸之間有夾角時,輸入軸和輸出軸之間具有角速度差,且隨著角度的增大,角速度差越大,由此產生的系統振動也越大。

圖1 萬向節輸入與輸出示意圖

傳動軸萬向節輸入軸、輸出軸的夾角與角速度關系如下:

因此,在傳動軸布置時,應按以下原則來布置:

圖2 傳動軸布置示意圖

1)任何時候當量夾角αe不大于3°;

式中:α1—第一根傳動軸與發動機(變速箱)曲軸中心的夾角;

αi-1—第i根傳動軸中心線與第i-1根傳動軸的夾角;

αi—第i根傳動軸中心線與后橋凸緣中心線的夾角;

2)傳動軸相位按照++-或者+-+進行布置,可以獲得較小的當量夾角,且任何時候當量夾角αe不大于3°;

3)在滿載工況下,單個傳動軸萬向節布置角度不允許大于 4°;在空載或極限工況下,單個傳動軸萬向節布置角度不允許大于 7°;另外,應使萬向節傳動兩端夾角盡量相等或接近。

2.2.2.2 車型傳動軸當量夾角計算

根據整車參數,結合已選定的傳動軸規格和確定后橋中心坐標的作圖法,可確定傳動軸萬向節輸入軸與輸出軸之間的夾角。

表2 傳動軸夾角計算參數表

依據發動機定位點、仰角和變速箱軸向長度,可計算或者根據作圖法得到變速箱末端(駐車制動器)中心點坐標為X=1288.9,Z=-227.5;然后根據板簧吊耳中心距計算軟件和后橋中心點坐標作圖法或計算法,可確定不同工況下后橋法蘭中心點坐標;再根據四橫梁位置、中間傳動軸與發動機軸線夾角(一般情況下保證a1為0°),確定中間軸承托架的中心位置,具體作圖法如下:

圖3 車型傳動軸校核示意圖

根據作圖法計算校核結果如下:

表3 傳動軸夾角布置

從傳動軸校核結果可以看出:傳動軸的空載、滿載、超載的當量夾角均小于 3°符合要求。為使一傳夾角與發動機軸線在同一直線上,需在四橫梁上處增加18mm墊鐵或者吊掛。

同時,根據校核結果可知中后傳動軸長度:

中間傳動軸總成長度為527 mm;

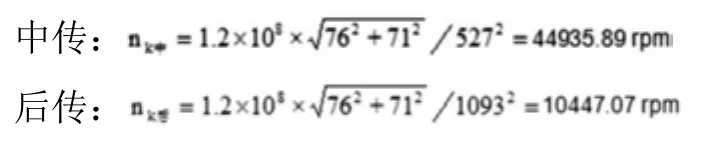

2.2.3 傳動軸軸管臨界轉速計算

當傳動軸工作轉速接近于其彎曲自然振動頻率時,即出現共振現象,以至于振幅急劇增加而引起傳動軸折斷時的轉速稱為臨界轉速。

式中:nk—臨界轉速;

d—軸管內徑;

D—軸管外徑;

L—傳動軸長度;

因此該車型傳動軸臨界轉速如下:

由于制造中的動平衡控制不好,以及使用過程中的磨損,會導致nk下降,新的傳動軸折斷轉速n折斷比nk還要低,n折斷/nk=0.92,行駛十萬公里后比值降為0.69。因此輕卡設計中,應使傳動軸工作轉速<0.7倍臨界轉速nk≥1.5倍工作轉速。

當傳動軸軸管規格一定時,軸管長度越長轉速越低,因此該車型后橋傳動軸總成臨界轉速安全系數滿足要求時,中間傳動軸總成一定滿足設計要求。

其中發動機最高轉速3200rpm,變速箱超檔速比0.783。

2.2.4 結論

經上述校核計算和傳動軸與變速箱、后橋尺寸匹配關系可知:傳動軸為雙聯式十字軸連接,軸管外徑為 76mm,壁厚2.5mm;凸緣高(法蘭面至十字軸中心距離)為55mm;中間軸承托架為四孔固定,高度 66.5mm;與變速箱、后橋連接的法蘭面止口為Φ80,分度圓Φ100;中間傳動軸長527mm,滿載時后橋傳動軸長 1093mm;四橫梁出傳動軸吊掛墊鐵厚 18mm。同時按照此布置,傳動軸強度、當量夾角和臨界轉速等都滿足設計要求。

[1] 余志生.汽車理論.[M]機械工業出版社,2000.

[2] 王望予.汽車設計.[M]機械工業出版社,2000.

[3] (日)武田信之.載貨汽車設計.[M]人民交通出版社,1997.

[4] 陳家瑞.汽車構造.[M]機械工業出版社,2000.

[5] 臧杰 閻巖.汽車構造·下冊.[M]機械工業出版社,2010.

A brief discussion on the design of the transmission shaft of a light truck model

Tong Jie

( Anhui jianghuai automobile group co., LTD., Anhui Hefei 230601 )

U462.1 文獻標識碼:A 文章編號:1671-7988 (2017)18-66-03

10.16638/j.cnki.1671-7988.2017.18.023

佟杰(1982-),女,助理工程師。就職于安徽江淮汽車集團股份有限公司。