3D封裝散熱設計策略分析

李振華+楊寧

摘要:3D封裝技術由于其在較小的封裝體內堆疊多個芯片,提高了封裝密度、降低了封裝成本,但是也帶了其嚴重的散熱問題,如何解決3D封裝帶來的高散熱成為了3D封裝面臨的一大挑戰。本文以3D封裝的散熱問題為切入點,總結出3D封裝的散熱問題主要原因在于發熱密度增加、熱耦合增強、散熱不量與散熱設計難四個方面,并分析目前的熱處理技術,從結構設計、特殊材料、增加輔件、降溫技術四方面提出了3D封裝散熱的設計策略,以期為3D封裝的散熱設計提供一定的參考。

關鍵詞:3D封裝技術;散熱設計;熱處理技術;設計策略

3D封裝技術,即立體封裝技術,就是把芯片一片片疊合起來,在X-Y平面的二維封裝的基礎上,在Z方向垂直互連,是一種三維空間的高密度封裝技術,提高了封裝密度、降低了封裝成本。采用3D封裝的芯片功耗低、速度快,減少了芯片間互連導線長度,通過芯片堆疊或封裝堆疊的方式實現了器件功能的增加,提高了器件的運行速度,使得電子信息產品的尺寸與重量減少數十倍。雖然,3D封裝可有效的縮減封裝面積與進行系統整合,但其結構復雜且散熱設計及可靠性控制都比2D芯片封裝更具挑戰性。

1.3D封裝的散熱問題

3D封裝結構通常由封裝內、封裝外的裸芯片堆疊兩種方式實現。由于芯片堆疊后發熱量增加,但散熱面積并未相對地增加,導致散熱設計成為了3D封裝設計的一個關鍵性因素。芯片的熱阻分為外熱阻與內熱阻。外熱阻是封裝外盒與環境之間的熱阻,主導傳熱方式為熱對流,熱量傳導到封裝外表面,通過對流與輻射方式耗散到環境中。內熱阻是器件節溫到外殼的熱阻,主導傳熱方式為熱傳導,熱量由器件節溫傳導到外殼的外表面。3D封裝整體的總熱阻由內熱阻、接觸熱阻、外熱阻構成。3D封裝將多個芯片堆疊在一個較小的封裝體內,其散熱問題主要原因在四個方面,分別是1)發熱密度增加:芯片堆疊后發熱量將增加,但是相對而言其散熱面積卻并未增加,導致發熱密度增加;2)熱耦合增強:多芯片封裝雖然保有獨立芯片的散熱面積,但是封裝機構導致熱源相互連接,熱耦合現象增強;3)散熱不良:內埋置基板中的無源器件的發熱問題,由于有機或陶瓷基板散熱不良,產生了嚴重的熱問題;4)散熱設計難:封裝體積縮小,組裝密度增加,使得散熱設計不易進行。

2.3D封裝的熱處理技術

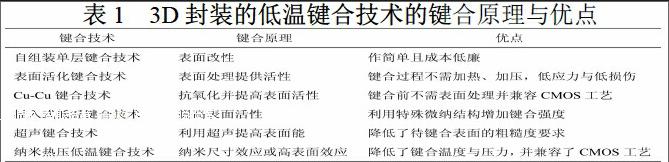

3D技術主要從系統設計級與封裝級進行熱處理。在系統級進行熱處理時,可以將熱能均勻分布在3D元器件的表面,采用金剛石或化學氣相沉積金剛石的低熱阻基板,也可以采用強制風冷或冷卻液來降低3D元器件的溫度,或采用一種導熱膠并在疊層元器件間形成熱通孔從疊層內部排到其表面。隨著電路密度的增加,散熱處理更為復雜。3D封裝級的TSV技術實現了芯片之間的面互連,開發了帶有溫度傳感器的微通道熱沉法、導熱柱法、微管液態冷法。為解決3D封裝的散熱問題,各生產制造商與科研機構相繼開發了不同的低溫鍵合技術,如自組裝單層鍵合、表面活化鍵合、Cu-Cu鍵合、插入式低溫鍵合、超聲鍵合、納米熱壓低溫鍵合等,其原理及優點如表1所示。在封裝外殼散熱技術方面,也在逐漸研發新的散熱方式,如半導體制冷器、微型熱聲制冷器、超威冷凍機、芯片級散熱等。

3.3D封裝的散熱設計策略

3.1結構設計:優化熱量分布

根據各部分芯片的發熱量建立芯片整體的熱力學模型,通過熱力學分析軟件對芯片整體進行熱力學模擬分析,找出芯片的熱傳導途徑并計算熱通量,對芯片內部的器件在空間位置上進行合理調整,使芯片整體具有最佳的散熱效果。例如,圖1 為三芯片堆疊熱阻模型,可以通過對熱阻網絡模型的仿真分析影響3D封裝散熱效果的關鍵因素,采用散熱過孔的拓撲優化與參數優化來獲得最佳的散熱效果。

3.2特殊材料:增強散熱效率

采用低熱阻成型材料,提高其熱導率,可以加快芯片內部的熱量釋放,從而改進散熱效果。與其它電子材料相比,CVD金剛石材料具有無可比擬的高導熱率,可以將CVD金剛石材料作為裸片之間的中間層。在芯片封裝的成型環節,一般采用塑料封裝或陶瓷封裝,可以采用金屬封裝起到加快散熱、物理保護、電磁屏蔽的多重作用。

3.3增加輔件:增強散熱效果

增加高導熱的芯片外圍散熱輔助器件,如加裝銅散熱板、鋁封裝蓋,或使用低熱阻的PCB板作為導熱介質使用,可以達到為MOS管或板載芯片散熱的目的。

3.4冷卻技術:起到降溫效果

利用冷卻技術,能起到降溫效果。常見的冷卻方式有3類:1)風冷,如使用風扇冷卻或微噴制冷器,前者結構簡單、成本低,但噪聲大、換熱系數低,后者換熱效率一般;2)液冷,如使用熱管、微通道冷卻,前者響應時間短,但是存在一定的換熱極限,后者換熱性能好,易于集成,但是需要額外的泵功;3)固體制冷,如熱電制冷或熱離子冷卻,前者結構簡單、可靠性高,但是受限于材料,后者熱慣性小、響應時間短,但是受限于材料。

4.結語

如何解決3D封裝帶來的高散熱成為了3D封裝面臨的挑戰。在3D封裝散熱的實際設計中,要綜合運用多種手段來提高3D封裝散熱設計的合理性與有效性。例如,合理選擇器件的結構、鍵合等工藝來設計獨立器件,降低材料之間的熱不匹配性,在表面貼裝過程中對疊裝器件之間的空隙可采用在器件底部設置裸露的散熱墊,也可以局部去除基板敷銅層及開散熱孔建立合理有效的低熱阻通道,實現快速散熱的目的。本文以3D封裝的散熱問題為切入點,總結出3D封裝的散熱問題的主要原因在于發熱密度增加、熱耦合增強、散熱不量與散熱設計難四個方面,并分析了目前的熱處理技術,從結構設計、特殊材料、增加輔件、降溫技術四方面提出了3D封裝散熱的設計策略,研究以期能為3D封裝的散熱設計提供一定的參考。endprint