焊接缺陷分析與改進

李智+陳曉宏

摘要:焊接技術工作者,被譽為“鋼鐵裁縫”,為國家建設作出了巨大貢獻,本文主要闡述了幾種常見的焊接缺陷,對其產生原因進行分析,對如何預防做了簡單概括。

關鍵詞:焊縫形狀系數;熔合比;焊接電流;電弧電壓;焊接速度

焊接時,由于工作表面不平、坡口加工不規范、網路電壓波動的干擾等外界因素的影響,出現夾渣、氣孔等焊接缺陷,嚴重影響生產效率和產品質量。

一、選取合適的焊接參數保證焊接質量

焊接參數(焊接電流、電弧電壓、焊接速度)對焊接形狀系數和熔合比有很大影響,因此通過正確選擇焊接參數,可保證達到合理的焊縫形狀系數和熔合比。

焊縫形狀系數

一般ψ=1.3-2.0。Ψ太小,表明焊縫深而窄,焊縫結晶時低熔點的有害雜質不易從熔池中浮出,結聚在結晶交界面上形成熱裂紋。母材在焊縫中的比例稱熔合比,即:

熔合比

熔合比大,則母材在焊縫中占的比例大,從母材中可能帶入焊縫的碳、硫、磷雜質,會影響焊縫性能(因為焊絲中的硫、磷雜質比母材低)。

(一)焊接電流

焊接電流增大,電弧吹力增強,將熔池中的液態金屬從焊絲下部排開,電弧直接加熱熔池底部的未熔化金屬,使熔深、余高顯著增大。

計算實際允許焊接電流

式中:FS0——額定負載持續率;

FS——實際負載持續率;

I0——額定焊接工作電流。

(二)電弧電壓

電弧電壓增高,電弧長度增加,活動能力增大,加熱面積增大,電弧對熔化金屬的作用力減小。當U=22-34V,熔寬增大,熔深略增,余高減小。當U=34-60V,熔寬顯著增大(直流正接除外),熔深略減小,余高減小,電弧電壓過高,電弧不穩定,容易造成氣孔和咬邊。

(三)焊接速度

焊接速度增大,電弧向熔池傾斜,作用在熔池金屬上的力增大,對熔池底部金屬的加熱增加,從而使熔寬b減小,熔深h略增,余高e增加。焊接速度過大,會造成咬邊、未熔透、氣孔等缺陷。

焊接速度太慢,熔池滿溢,造成夾渣、未熔合等缺陷。且電弧電壓很高,會造成“蘑菇形”焊縫,易在焊縫內部出現裂紋。

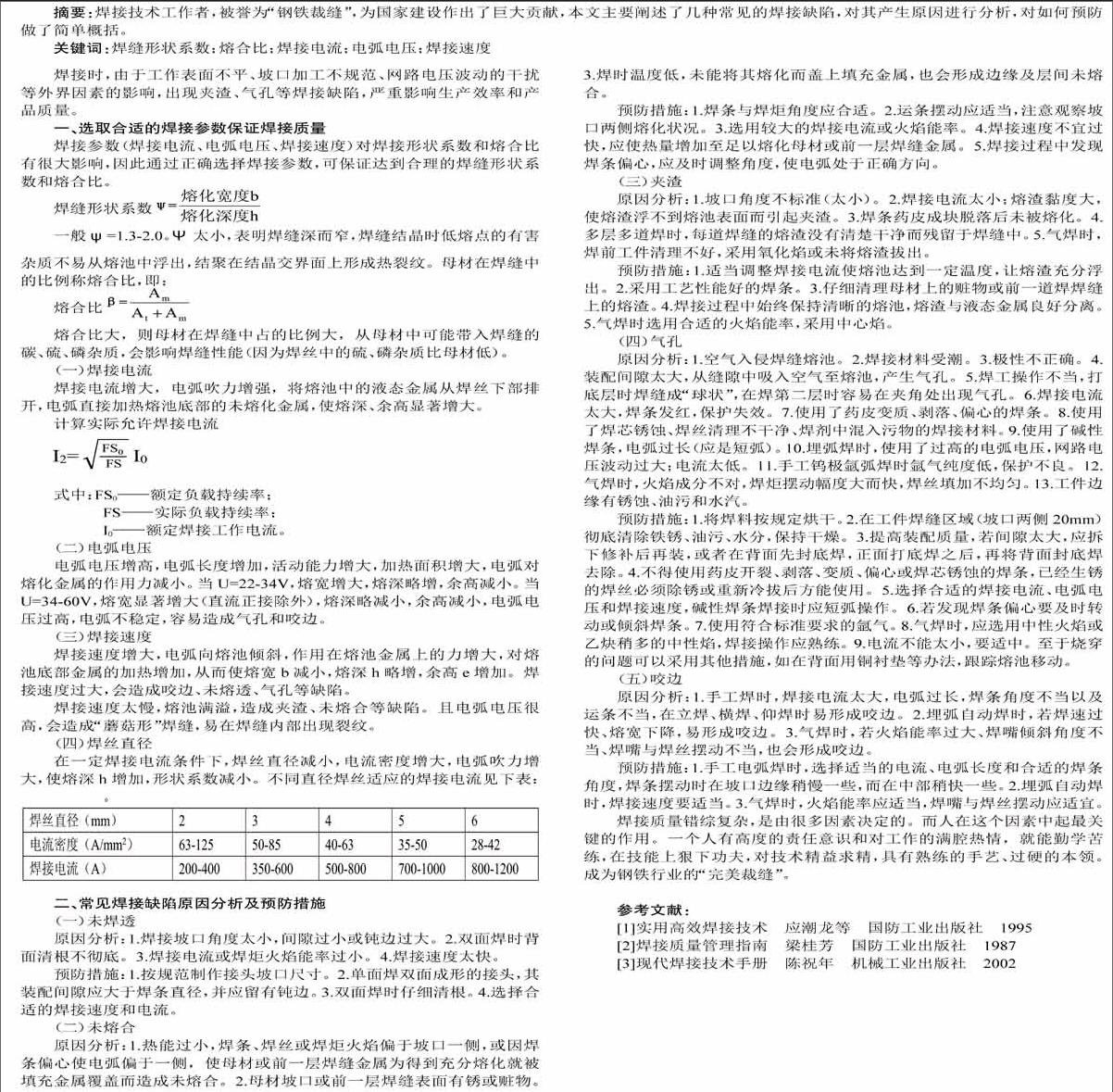

(四)焊絲直徑

在一定焊接電流條件下,焊絲直徑減小,電流密度增大,電弧吹力增大,使熔深h增加,形狀系數減小。不同直徑焊絲適應的焊接電流見下表:

二、常見焊接缺陷原因分析及預防措施

(一)未焊透

原因分析:1.焊接坡口角度太小,間隙過小或鈍邊過大。2.雙面焊時背面清根不徹底。3.焊接電流或焊炬火焰能率過小。4.焊接速度太快。

預防措施:1.按規范制作接頭坡口尺寸。2.單面焊雙面成形的接頭,其裝配間隙應大于焊條直徑,并應留有鈍邊。3.雙面焊時仔細清根。4.選擇合適的焊接速度和電流。

(二)未熔合

原因分析:1.熱能過小,焊條、焊絲或焊炬火焰偏于坡口一側,或因焊條偏心使電弧偏于一側,使母材或前一層焊縫金屬為得到充分熔化就被填充金屬覆蓋而造成未熔合。2.母材坡口或前一層焊縫表面有銹或贓物。3.焊時溫度低,未能將其熔化而蓋上填充金屬,也會形成邊緣及層間未熔合。

預防措施:1.焊條與焊炬角度應合適。2.運條擺動應適當,注意觀察坡口兩側熔化狀況。3.選用較大的焊接電流或火焰能率。4.焊接速度不宜過快,應使熱量增加至足以熔化母材或前一層焊縫金屬。5.焊接過程中發現焊條偏心,應及時調整角度,使電弧處于正確方向。

(三)夾渣

原因分析:1.坡口角度不標準(太小)。2.焊接電流太小;熔渣黏度大,使熔渣浮不到熔池表面而引起夾渣。3.焊條藥皮成塊脫落后未被熔化。4.多層多道焊時,每道焊縫的熔渣沒有清楚干凈而殘留于焊縫中。5.氣焊時,焊前工件清理不好,采用氧化焰或未將熔渣拔出。

預防措施:1.適當調整焊接電流使熔池達到一定溫度,讓熔渣充分浮出。2.采用工藝性能好的焊條。3.仔細清理母材上的贓物或前一道焊焊縫上的熔渣。4.焊接過程中始終保持清晰的熔池,熔渣與液態金屬良好分離。5.氣焊時選用合適的火焰能率,采用中心焰。

(四)氣孔

原因分析:1.空氣入侵焊縫熔池。2.焊接材料受潮。3.極性不正確。4.裝配間隙太大,從縫隙中吸入空氣至熔池,產生氣孔。5.焊工操作不當,打底層時焊縫成“球狀”,在焊第二層時容易在夾角處出現氣孔。6.焊接電流太大,焊條發紅,保護失效。7.使用了藥皮變質、剝落、偏心的焊條。8.使用了焊芯銹蝕、焊絲清理不干凈、焊劑中混入污物的焊接材料。9.使用了堿性焊條,電弧過長(應是短弧)。10.埋弧焊時,使用了過高的電弧電壓,網路電壓波動過大;電流太低。11.手工鎢極氬弧焊時氬氣純度低,保護不良。12.氣焊時,火焰成分不對,焊炬擺動幅度大而快,焊絲填加不均勻。13.工件邊緣有銹蝕、油污和水汽。

預防措施:1.將焊料按規定烘干。2.在工件焊縫區域(坡口兩側20mm)徹底清除鐵銹、油污、水分,保持干燥。3.提高裝配質量,若間隙太大,應拆下修補后再裝,或者在背面先封底焊,正面打底焊之后,再將背面封底焊去除。4.不得使用藥皮開裂、剝落、變質、偏心或焊芯銹蝕的焊條,已經生銹的焊絲必須除銹或重新冷拔后方能使用。5.選擇合適的焊接電流、電弧電壓和焊接速度,堿性焊條焊接時應短弧操作。6.若發現焊條偏心要及時轉動或傾斜焊條。7.使用符合標準要求的氬氣。8.氣焊時,應選用中性火焰或乙炔稍多的中性焰,焊接操作應熟練。9.電流不能太小,要適中。至于燒穿的問題可以采用其他措施,如在背面用銅襯墊等辦法,跟蹤熔池移動。

(五)咬邊

原因分析:1.手工焊時,焊接電流太大,電弧過長,焊條角度不當以及運條不當,在立焊、橫焊、仰焊時易形成咬邊。2.埋弧自動焊時,若焊速過快、熔寬下降,易形成咬邊。3.氣焊時,若火焰能率過大、焊嘴傾斜角度不當、焊嘴與焊絲擺動不當,也會形成咬邊。

預防措施:1.手工電弧焊時,選擇適當的電流、電弧長度和合適的焊條角度,焊條擺動時在坡口邊緣稍慢一些,而在中部稍快一些。2.埋弧自動焊時,焊接速度要適當。3.氣焊時,火焰能率應適當,焊嘴與焊絲擺動應適宜。

焊接質量錯綜復雜,是由很多因素決定的。而人在這個因素中起最關鍵的作用。一個人有高度的責任意識和對工作的滿腔熱情,就能勤學苦練,在技能上狠下功夫,對技術精益求精,具有熟練的手藝、過硬的本領。成為鋼鐵行業的“完美裁縫”。

參考文獻:

[1]實用高效焊接技術 應潮龍等 國防工業出版社 1995

[2]焊接質量管理指南 梁桂芳 國防工業出版社 1987

[3]現代焊接技術手冊 陳祝年 機械工業出版社 2002endprint