鋼筋端彎頭調直器的研究和應用

朱正國,梁 柱,高云河

(南寧職業技術學院,廣西 南寧530008)

鋼筋端彎頭調直器的研究和應用

朱正國,梁 柱,高云河

(南寧職業技術學院,廣西 南寧530008)

豎向鋼筋的連接采用電渣壓力焊時,鋼筋端部彎頭的存在易造成質量缺陷。為此,利用軸承鋼Gcr15的高強高硬特性,結合鋼筋端部彎頭的處理方法,進行了調直器夾片的數值模擬分析和研究,設計并研發出了一種鋼筋端部彎頭調直設備。通過試驗驗證,該設備具有一定的工程應用和推廣價值。

鋼筋端彎頭;彎頭調直;電渣壓力焊

豎向鋼筋電渣壓力焊,由北京市第一通用機械廠開發研制成功,1992年被建設部列為科技成果重點推廣項目。該技術是在施焊的鋼筋上通以強電流,電流放熱熔化鋼筋端頭,經頂壓成型。整個焊接過程是在埋弧焊劑的保護下進行的。它是一種兼有埋弧焊、電渣焊、壓力焊三種工藝特點的綜合性焊接方法,焊接質量穩定可靠、施焊速度快、接頭成本低、工人勞動強度低的特點。與傳統的電弧焊比較,可節約豎向鋼筋用量30%、節省電能80%左右。該技術適用于建筑施工中對接直徑φ14~φ40 mm的鋼筋,尤其適用于鋼筋混凝土框架結構和現澆結構的高層建筑。在全國眾多工程應用中,經濟效果顯著,如圖1所示。

圖1 鋼筋電渣壓力焊現場工作情形

但是,現場施工中有很多不利因素,導致焊接取樣試驗不合格。加倍取樣復試仍然不合格。其中一個主要因素是連接鋼筋的端部經常出現彎頭,因不容易調直彎頭就直接用于電渣壓力焊的連接。

1 研究背景

1.1 電渣壓力焊的質量缺陷主要原因

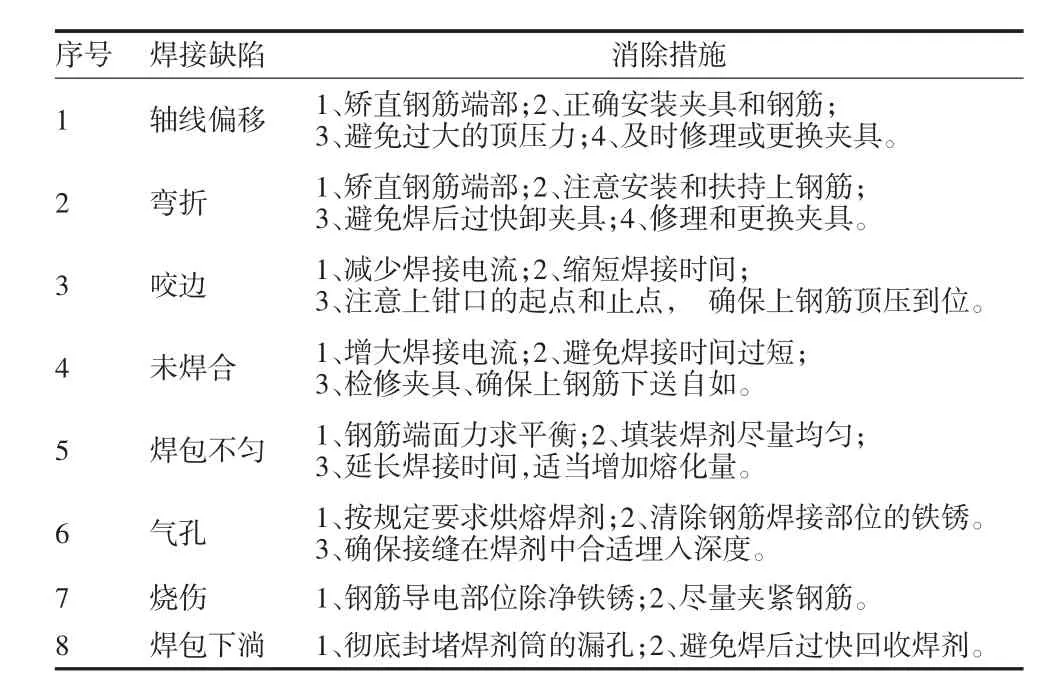

豎向鋼筋采用電渣壓力焊時常見焊接缺陷[1]及消除措施[2]如表1所列。

表1 電渣壓力焊常見焊接缺陷及消除措施

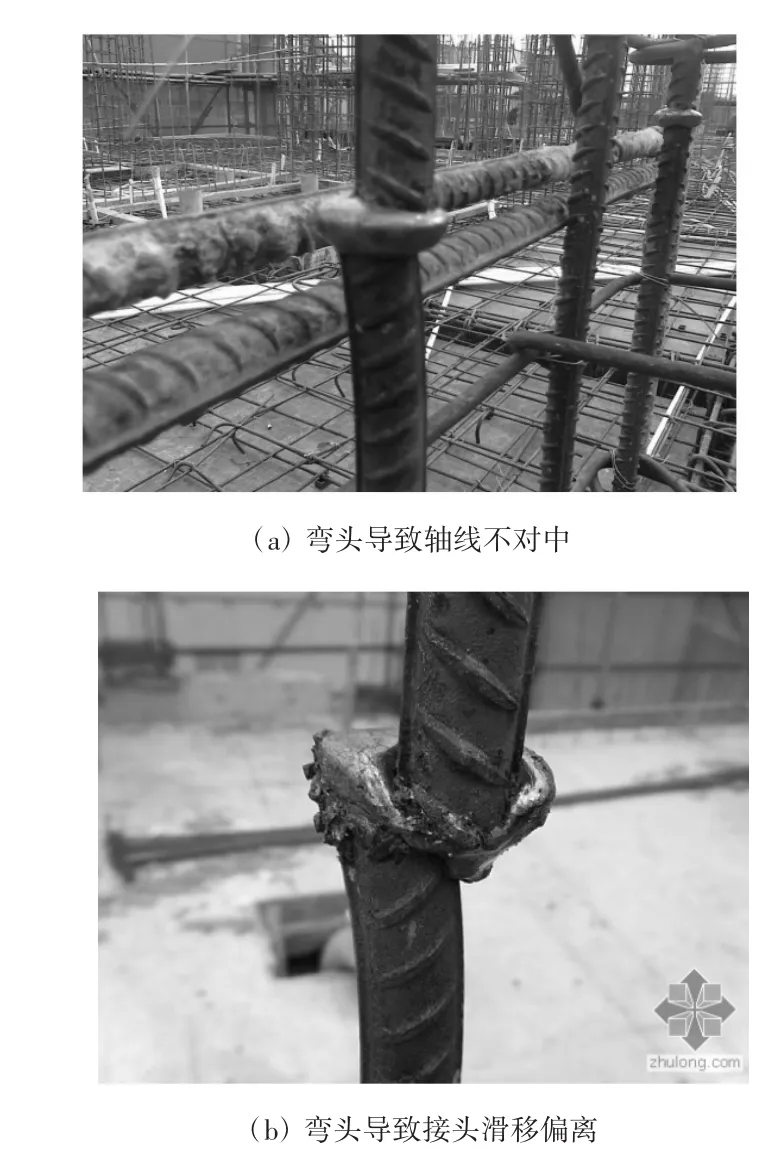

從表中可以看出,有三項消除焊接缺陷的措施是針對鋼筋端部有彎頭的現象。可見鋼筋的端部彎頭造成的焊接質量缺陷不容忽視。中華人民共和國行業標準《鋼筋焊接及驗收規程》(JGJ 18—2003)[3]中的4.5.5條[2]明確規定:鋼筋采用電渣壓力焊焊接時,上下兩根鋼筋軸線應在同一直線上;4.5.6條規定在焊接生產中焊工應進行自檢,當發現偏心、彎折、燒傷等焊接缺陷時,應查找原因和采取措施,及時消除。但是,若被連接的鋼筋端頭出現彎頭(如圖2中(a)(b)所示),如果不提前處理,連接后彎頭處極易出現嚴重質量問題,且不滿足規范驗收要求。

圖2 鋼筋端電渣壓力焊連接不合格情形

1.2 鋼筋端部彎頭產生原因

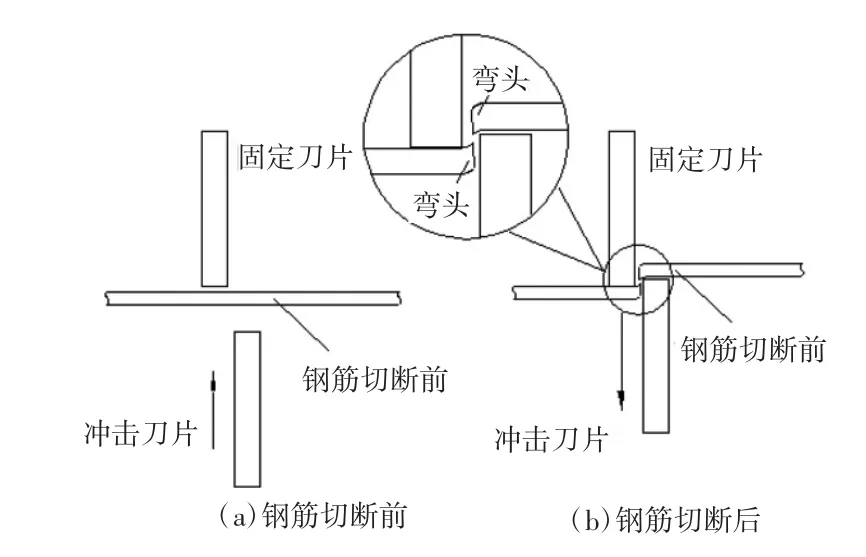

普通鋼筋下料切斷時多采用鋼筋切斷機。如圖3所示,當鋼筋處于切斷機的固定刀片和沖擊刀片之間時,沖切瞬間,若兩刀片之間的間隙超過0.5 mm,在鋼筋切斷部位便會出現馬蹄形的彎頭。而且直徑在φ12~φ20 mm范圍內的鋼筋出現彎頭的現象較頻繁。主要原因是,刀片合攏時,間隙稍大就會導致鋼筋既受剪,又受彎,形成彎剪破壞,從而造成鋼筋的端部彎折成馬蹄形。另外,刀片刀口直角,長期沖切會造成直角鈍化成圓弧,更加容易造成彎頭的出現。

圖3 鋼筋切斷機切斷鋼筋示意圖

1.3 目前的處理方法和弊端

(1)經常性地調整鋼筋切斷機的兩片刀口的縫隙距離,規定不超過0.5 mm,盡可能縮小彎頭的范圍;缺點是:鋼筋切斷機刀口的縫隙距離難以控制,彎頭的出現具有不確定性。

(2)鋼筋采用電渣壓力焊焊接之前,采用乙炔焰或砂輪切割機、切掉彎頭,并保證鋼筋端頭平整。缺點:費工、費料,并縮短了鋼筋的有效尺寸。

(3)豎向鋼筋采用直螺紋套筒連接或套筒擠壓連接,這兩種方法雖然能保證鋼筋的連接質量,但比電渣壓力焊連接鋼筋要費工、費料,連接材料和人工費用成本高出電渣壓力焊成本50倍以上。

(4)用氧焊或砂輪切割機切掉彎頭,那樣會造成鋼筋尺寸縮短,并消耗不少的機械和人力以及造成材料的浪費。

2 研究思路

2.1 研究目標

本文旨在研究一種簡易適用的手動機械裝置,能將鋼筋端部3 cm范圍內的“馬蹄形”彎頭調直,解決建筑工程施工中,豎向鋼筋在使用電渣壓力焊的連接時,因鋼筋端部經常出現彎頭而導致連接質量下降和施工成本增大的問題,填補國內建筑施工行業中鋼筋端部彎頭調直這項技術空白。

2.2 造型設計及工作原理

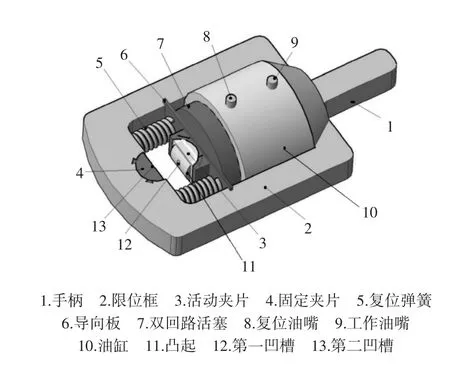

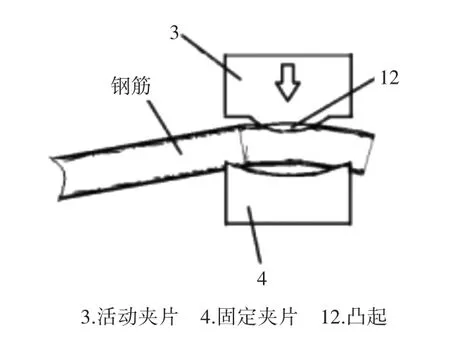

鋼筋彎頭調直器的設計模型如圖4所示,是一種可調直鋼筋端彎頭的簡易液壓裝置。其包括限位框2,限位框2內層焊接有油缸10,油缸10上依次連接有活塞7、導向板6和復位彈簧5,復位彈簧5與限位框2相連接,導向板6上還設置有活動夾片3,限位框2內側通過燕尾槽嵌有固定夾片4,活動夾片3上設置有第一凹槽12,第一凹槽12內設置有凸起11,固定夾片4內設置有第二凹槽13,第一凹槽12和第二凹槽13形成用于盛放可調直鋼筋的空腔;油缸10上還設置有復位油嘴8和工作油嘴9.

圖4 可調直鋼筋端彎頭的簡易液壓裝置

復位彈簧5設置有兩個,活動夾片3設置于兩復位彈簧之間,主要作用是使導向板能與活塞同時進退。限位框2上設置有手柄1.手柄1為長條形或者U型。

利用手動的雙回路液壓裝置通過工作油嘴9向調直器油缸10供油,推動活塞7和活動夾片3,對置放在固定夾片4和活動夾片3之間的鋼筋彎頭產生反向擠壓和微彎,并抵消其卸載后的鋼筋彎頭的變形回彈,從而使彎頭達到調直目的,如圖5所示。之后,調節雙回路液壓裝置供油轉換開關,油從復位油嘴8進入,推動活塞7將油從工作油嘴9流回雙回路液壓裝置中,使活塞7帶動復位彈簧5和導向板6復位。

圖5 鋼筋彎頭調直器的調直原理

其中,活動夾片3和固定夾片4可以根據鋼筋彎頭的直徑以及彎曲程度選擇不同的內口形狀。

2.3 理論依據

2.3.1 人工手動調直可靠性分析

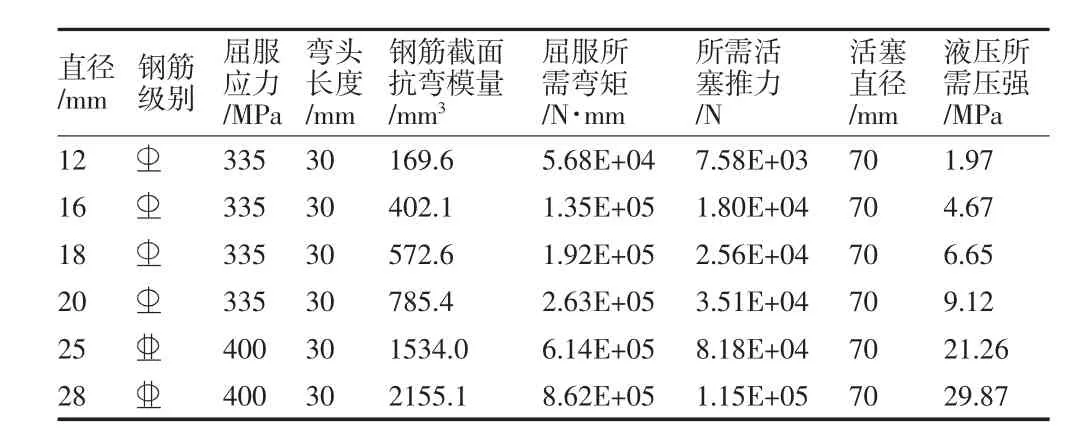

如圖5所示,將普通鋼筋彎頭置放于固定夾片和活動夾片之間,由活塞推動活動夾片與固定夾片產生擠壓。直徑28 mm的三級鋼筋,所需活塞推力僅需115 kN,折合11.5 t,若活塞采用70 mm的直徑,所需油壓29.87 MPa,而市場上常見的手動雙回路液壓泵最大手動壓強可達到70 MPa,完全滿足要求。表2為不同直徑的鋼筋彎頭調直所需要的液壓壓強。

表2 不同直徑的所需要的液壓壓強

2.3.2 材料強度分析

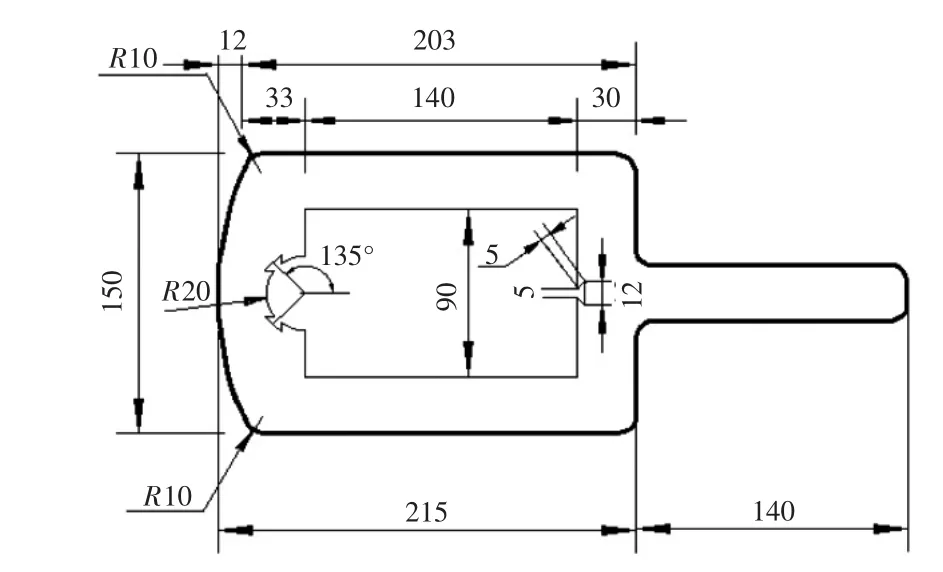

如圖4所示,除3-活動夾片,4-固定夾片采用軸承鋼Gcr15外,其余主要部分(包括限位框、活塞、油缸)全部采用16錳鋼制作。對于限位框(如圖6所示)、活塞、油缸只要截面尺寸滿足,受力和變形均不是問題。

圖6 限位框平面尺寸(厚度35單位:mm)

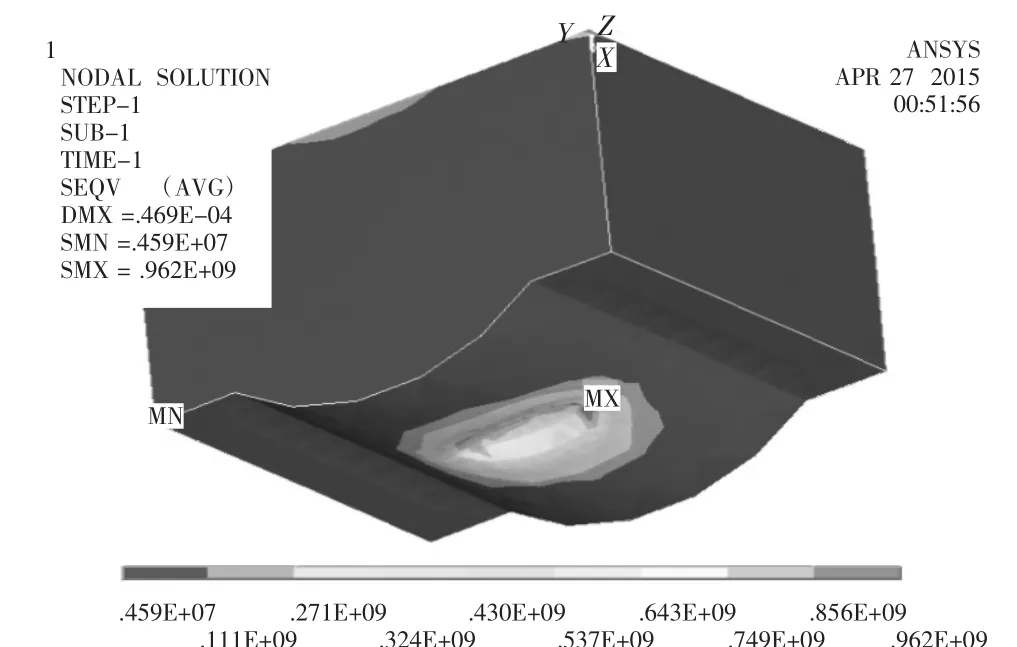

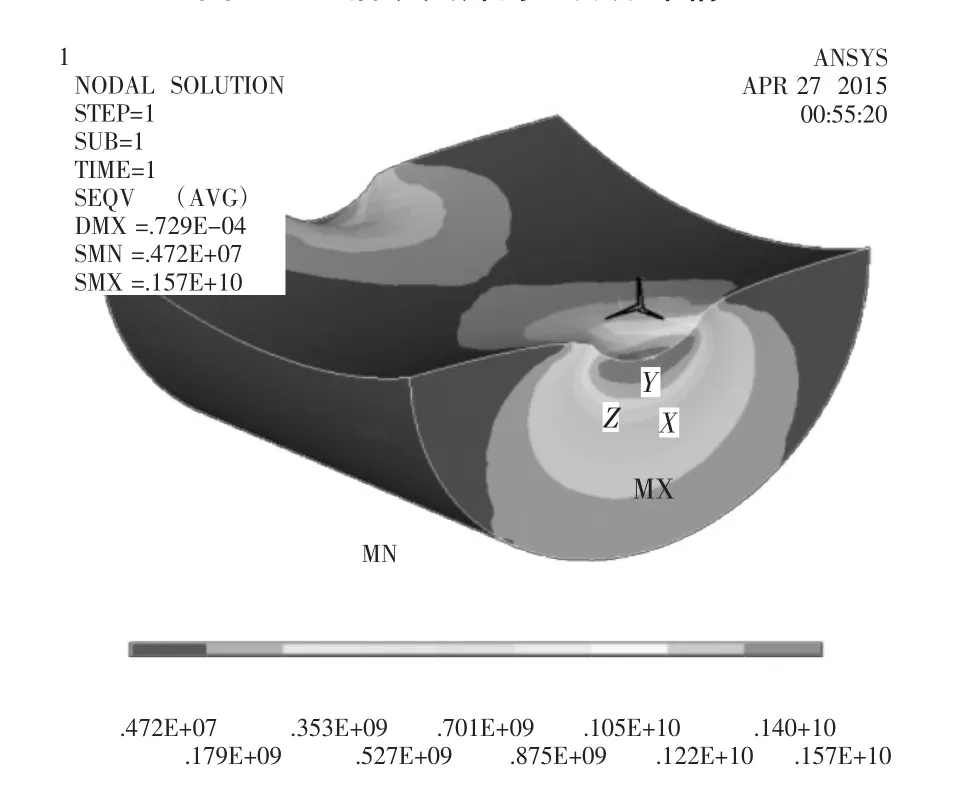

關鍵部位在于兩個夾片處的受力分析,因為此部位與鋼筋接觸面小,應力集中,所以本文采用Ansys有限元軟件輔助分析[4],以調直直徑28 mm的三級鋼筋彎頭為例,根據兩個夾片的受力情況,在Ansys中用Solid45單元建模。分析結果如圖7、圖8所示。

圖7 3-活動夾片的應力分布情況

圖8 4-固定夾片的應力分布情況

由此可以看出,調直直徑28 mm的III級鋼筋,活動夾片產生的最大擠壓應力為962 MPa,最大變形0.0496 mm,固定夾片產生的最大的擠壓應力為1 570 MPa,最大變形0.0729 mm.夾片的材料是軸承鋼Gcr15,硬度在HRC40以上,抗彎強度2 400 MPa,三向軸心抗壓強度在3 500 MPa以上,所以完全滿足調直直徑28 mm鋼筋的彎頭所需的強度和剛度要求,而且還有富余。

3 試驗結果

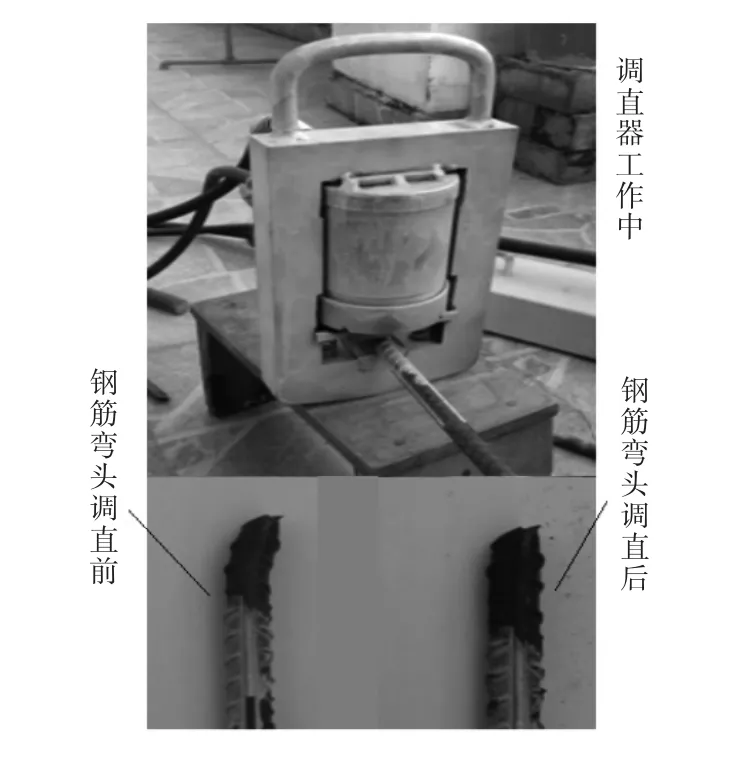

根據以上設計尺寸和理論分析,研制了第一臺鋼筋端部彎頭調直設備,并結合一臺手動雙回路的液壓泵,對多根端部帶彎頭的鋼筋進行了調直試驗,效果非常理想。手動操作簡單,省時省力。如圖9所示,是對一根直徑18 mm的鋼筋彎頭調直的情形。從安裝到調直,僅用時15 s,沒有任何鋼筋損耗。

圖9 鋼筋彎頭調直前后對比

4 結束語

通過理論分析和實驗結果可以看出,該設備在無消耗,無損耗,僅憑人力情況下,能對建筑工地中常用的普通鋼筋端部彎頭進行快捷、有效地調直,解決了豎向鋼筋采用電渣壓力焊時,因鋼筋端部彎頭而造成質量缺陷的頑癥,而且大大降低了電渣壓力焊中鋼筋端部彎頭的處理成本,具有一定的工程應用和市場推廣價值。

[1]王 建,陳 超.鋼筋電渣壓力焊的焊接缺陷及質量控制[J].能源技術與管理,2007(1):83-84.

[2]王學東,王小軍.鋼筋電渣壓力焊接頭質量問題分析[J].遼寧工程技術大學學報(自然科學板),2001(3):292-294.

[3]JGJ 18—2003《鋼筋焊接及驗收規程》[S].北京:中國建筑工業出版社,2003.

[4]郝文化.Ansys土木工程應用實例[M].北京:中國水利電力出版社,2005.

The Research and Application of the Reinforced Side Bend Straightening Machine

ZHU Zheng-guo,LIANG Zhu,GAO Yun-he

(Nanning College for Vocational Technology,Nanning Guangxi 530008,China)

Be used between the vertical reinforcing steel bar electroslag pressure welding,steel bar end elbow is easy to cause defects.Therefore,the use of Gcr15 bearing steel with high strength and high hard characteristics,combined with reinforcement end processing method of the bend straightening machine clamping piece of numerical simulation analysis and research,designed and developed a steel bar end bend straightening equipment.Through the test,the device has certain value of engineering application and promotion.

steel elbow;bend straightening;electroslag welding

TU688

B

1672-545X(2017)08-0051-04

2017-05-18

2013年廣西高校科研立項項目(立項編號:2013LX221)

朱正國(1978-),男,高級工程師,碩士研究生,研究方向:固體力學。