變頻器在紙包設(shè)備中的應(yīng)用形式討論

邢濤 王繼成

【中圖分類號】 F252.82 【文獻(xiàn)標(biāo)識碼】A 【文章編號】2236-1879(2017)05-0200-02

一、概述

隨著電磁線行業(yè)的發(fā)展,用戶對產(chǎn)品要求越來越高,電磁線絕緣層之間相對位置日益引起用戶的關(guān)注,尤其是ABB、SEMES等用戶,對絕緣層中絕緣紙之間位置提出了嚴(yán)格要求。以往的由一臺電機(jī)通過傳動軸和齒輪帶動多組繞包頭和牽引的設(shè)計(jì)形式,因?yàn)辇X輪和傳動帶的間隙造成運(yùn)轉(zhuǎn)的不同步,從而造成產(chǎn)品已不能滿足用戶要求同時(shí),普通三項(xiàng)異步電動機(jī)起步?jīng)_擊造成牽引和繞包頭不同步同樣影響了繞包節(jié)距不穩(wěn)定。為了滿足不同用戶的日益提高的要求和提高產(chǎn)品等級,變頻器應(yīng)用較好的解決了上述問題。

二、紙包電磁線生產(chǎn)工藝簡介

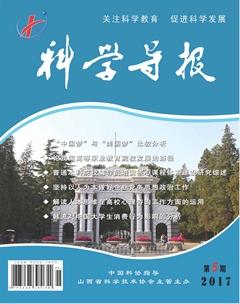

紙包機(jī)通常由放線裝置、繞包頭裝置、牽引裝置、收線裝置組成。其生產(chǎn)過程為一根或多根導(dǎo)體從放線裝置放出,通過繞包頭,由牽引裝置夾緊在無相對位移情況下牽引導(dǎo)體穩(wěn)定向前運(yùn)行,中間各繞包頭把絕緣紙穩(wěn)定勻速的繞包到導(dǎo)體上,最后由收線裝置將產(chǎn)品收到線盤上。繞包裝置通常由1~4組繞包頭組成,每個(gè)繞包頭可繞包由2~8層絕緣紙,一次性繞包總層數(shù)在2~32層之間。繞包節(jié)距一般不超30mm,牽引設(shè)計(jì)速度一般不超過1200mm/min,這樣繞包頭轉(zhuǎn)速最大為400rpm/min。導(dǎo)體的截面積一般在3~250mm2之間。繞包紙帶的寬度在5~30mm之間。其核心部分為要求各繞包頭間運(yùn)動要協(xié)調(diào)一致,各繞包頭與牽引之間運(yùn)動傳動比要穩(wěn)定不變。其示意圖如下:

三、存在的問題

傳統(tǒng)的的紙包設(shè)備由三項(xiàng)異步電動機(jī)作為動力源。繞包頭的運(yùn)動由三項(xiàng)異步電動機(jī)通過傳動帶,無機(jī)變速器,主傳動軸,繞包頭分變速箱,帶動繞包頭完成繞包機(jī)械運(yùn)動。牽引的運(yùn)動由三項(xiàng)異步電動機(jī)通過傳動帶,無機(jī)變速器,牽引變速箱,牽引履帶帶動導(dǎo)體運(yùn)動來完成。由于傳動軸過多的機(jī)械連接,變速箱中齒輪的間隙,雖然各繞包頭的動力均來自同一動力源,但當(dāng)動力傳到繞包頭時(shí)卻出現(xiàn)了明顯的差別,使各繞包頭啟動、運(yùn)行、停車不同步,造成不同繞包頭間紙帶的相互位置不穩(wěn)定,出現(xiàn)間隙重疊等質(zhì)量問題。同時(shí)牽引裝置與各繞包頭間的不同步使得各繞包頭產(chǎn)生的節(jié)距不穩(wěn)定,使啟車與運(yùn)行中節(jié)距不均勻。同時(shí)設(shè)備在啟動和停車時(shí),因三項(xiàng)異步電動機(jī)直接從電磁繼電器接收380v50Hz交流電源,導(dǎo)致電機(jī)啟動的瞬間即為最高轉(zhuǎn)速,又因設(shè)備間的間隙,給設(shè)備帶來極大機(jī)械的沖擊,嚴(yán)重縮短了設(shè)備壽命。在設(shè)備的停車過程中靠電機(jī)的強(qiáng)制停車同樣造成沖擊,加快設(shè)備的損耗。在設(shè)備的啟動停車過程中因轉(zhuǎn)速的變化過于突然,勢必造成繞包產(chǎn)品質(zhì)量的嚴(yán)重下降。

四、解決方案

根據(jù)以上的分析,要解決上述問題應(yīng)從兩方面入手:首先解決設(shè)備啟動和停車造成的機(jī)械沖擊問題;其次解決各繞包頭之間及牽引裝置之間的同步問題設(shè)備的啟動和停車問題較好解決,只需要在三相異步電機(jī)的電源電路中串聯(lián)一臺普通變頻器即可解決問題。根據(jù)使用的實(shí)際情況,設(shè)定設(shè)備的啟動時(shí)間、停車時(shí)間和啟動曲線即可解決問題。真正核心問題是如何靠變頻器解決各繞包頭和牽引的同步問題,要解決此問題必須消除機(jī)械間隙問題,要想減少傳動環(huán)節(jié),必須去處傳動軸和無機(jī)變速箱、齒輪箱等傳動環(huán)節(jié),這樣就要求每個(gè)繞包頭和牽引分別獨(dú)立驅(qū)動。從分析和實(shí)際應(yīng)用來可以在電機(jī)上直接安裝齒輪,在繞包頭上安裝齒輪,這樣只需要一組齒輪既可帶動繞包頭運(yùn)轉(zhuǎn)。明顯減少了傳動環(huán)節(jié)。也可以在電機(jī)和繞包頭上安裝齒型帶輪,通過齒型帶傳動,因齒型帶不存機(jī)械間隙,較一組齒輪傳動效果更好。那末在機(jī)械間隙解決之后,問題就轉(zhuǎn)移到如何解決各電機(jī)同步的問題上來。從理論來推理應(yīng)該有四種解決方案。

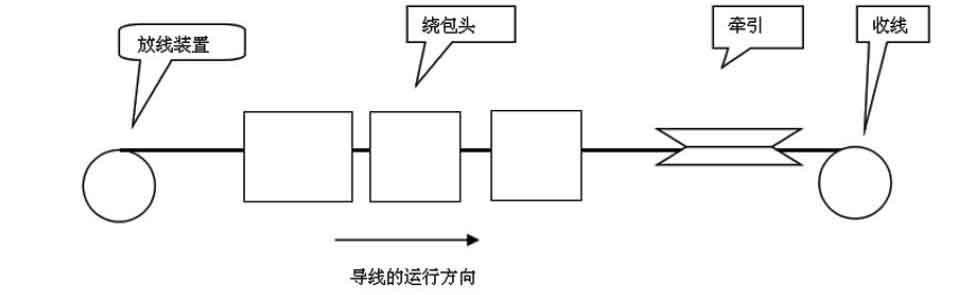

第一種:一拖多非閉環(huán)控制

此種方案含義為:由一臺大功率的變頻器拖動多臺電機(jī)同時(shí)運(yùn)行。假如每個(gè)繞包頭的電機(jī)需求功率為5Kw,有4個(gè)繞包頭,牽引功率為7Kw,那末總需求功率為:

5Kwx4+7Kw=27 Kw

連接方式示意圖如下:

那么根據(jù)在實(shí)際選用時(shí)應(yīng)預(yù)留出一定功率的富裕量,選擇一臺30Kw變頻器較為合適。連線時(shí)需要把電源連接到變頻器的輸入端,將所有電機(jī)并聯(lián)到變頻器的輸出端。因此種方案為一臺變頻器拖動多臺電機(jī),這樣在變頻器發(fā)出指令時(shí)多臺電機(jī)接到同樣的電壓信號和頻率信號,所以同步運(yùn)行較好。同時(shí)又因?yàn)橐慌_變頻器拖動多臺電機(jī),一般一臺變頻器只能接受一組回饋信號,無法接收多組回饋信號,這就導(dǎo)致了變頻器只知道向外發(fā)送信號,不知道各電機(jī)的實(shí)際運(yùn)行情況,無法形成閉環(huán)控制,這就造成了即使一臺電機(jī)發(fā)生問題,只要不影響變頻器輸出,它依舊運(yùn)轉(zhuǎn)問題。同時(shí)要求各電機(jī)間平衡性較好。

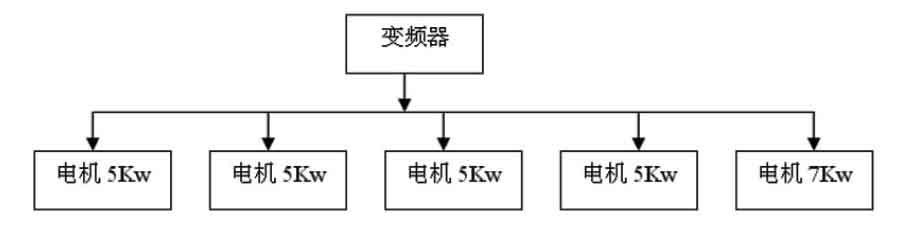

第二種:變頻器串聯(lián)控制

此種方案含義為:每臺電機(jī)由一臺變頻器獨(dú)立控制,下一臺變頻器從上一臺變頻器接受輸出信號,調(diào)整自身輸出。如果同樣依照上面設(shè)備配置,那么就需要4臺5Kw變頻器和一臺7kw變頻器。連接方式示意圖如下:

此種方案的優(yōu)點(diǎn)是下一臺變頻器接收到上一臺變頻器的輸出信號,根據(jù)信號調(diào)整自己的輸出,整個(gè)變頻器組形成總閉環(huán),依次向上一級采集信號,這樣當(dāng)一臺變頻器發(fā)生問題是其它變頻器同時(shí)停止運(yùn)轉(zhuǎn),避免了第一種方案的缺陷。但此種方案依舊存在當(dāng)其中一臺電機(jī)或其相關(guān)設(shè)備發(fā)生故障時(shí),如果不足以引起控制變頻器的輸出發(fā)生問題,即在發(fā)生了不同步,依舊繼續(xù)運(yùn)轉(zhuǎn)問題。

第三種:采用可編程控制器進(jìn)行控制

此種方案含義為:每臺電機(jī)由一臺變頻器獨(dú)立控制,所有變頻器從上PLC接受輸出信號,調(diào)整自身輸出。如果同樣依照上面設(shè)備配置,那么就需要4臺5Kw變頻器和一臺7kw變頻器。連接方式示意圖如下:

此種方案的優(yōu)點(diǎn)是由PLC進(jìn)行統(tǒng)一控制,可同時(shí)調(diào)整所有變頻器輸出曲線。

第四種:各變頻器閉環(huán)進(jìn)行控制

此種方案含義為:每臺電機(jī)由一臺變頻器獨(dú)立控制,在所有電機(jī)或繞包頭等機(jī)械輸出部位安裝編碼器,反饋機(jī)械的實(shí)際運(yùn)動狀態(tài),變頻器根據(jù)反饋信號與設(shè)定參數(shù)調(diào)整自身輸出保證各部運(yùn)轉(zhuǎn)同步。如果同樣依照上面設(shè)備配置,那么就需要4臺5Kw變頻器和一臺7kw變頻器。連接方式如下:

此種方案的優(yōu)點(diǎn)是變頻器能確認(rèn)各個(gè)機(jī)械部的實(shí)際運(yùn)行狀態(tài),能保證各機(jī)械運(yùn)轉(zhuǎn)嚴(yán)格按照設(shè)定的參數(shù)運(yùn)行。其缺點(diǎn)是各繞包頭要求獨(dú)立設(shè)定參數(shù),調(diào)整較為繁瑣。

以上幾種方案為主要形式,細(xì)分又可以分成更多種形式,可根據(jù)控制精度和成本進(jìn)行考慮。

此外,如果將變頻器調(diào)整為矢量控制變頻器,將電機(jī)調(diào)整為變頻電機(jī),整個(gè)控制系統(tǒng)將提高到更高水平。