基于數(shù)值模擬的軸承端蓋溫擠壓成形工藝研究

吳淑芳 王培安?ス?歡歡?ブ燉隼?

摘 要:傳統(tǒng)的軸承端蓋加工,材料浪費嚴(yán)重、效率低下;而溫擠壓成形能夠節(jié)約原材料,提高零件的效率和精度。利用Deform-3D軟件進行數(shù)值模擬,改變工藝參數(shù),對比分析速度場、溫度場以及損傷因子等變化情況,進而優(yōu)選出軸承端蓋溫擠壓成形工藝參數(shù)。

關(guān)鍵詞: 數(shù)值模擬;溫擠壓成形;模具設(shè)計;deform-3D

【中圖分類號】 TH133.3 【文獻標(biāo)識碼】A 【文章編號】2236-1879(2017)05-0220-03

軸承端蓋的主要作用并不是支撐,而是軸承外圈的軸向定位和防塵﹑密封;此外,還常常和密封件配合來達到其它結(jié)構(gòu)密封的作用。在傳統(tǒng)的軸承端蓋加工過程中,材料浪費嚴(yán)重,效率低下;而溫擠壓成形則能節(jié)約原材料,提高零件的效率和精度。

本文以軸承端蓋作為研究對象,根據(jù)軸承端蓋的幾何形狀和材料性能要求,分析溫擠壓成形工藝方案,并且利用Deform-3D軟件進行數(shù)值模擬,進而優(yōu)化工藝參數(shù),為端蓋類零件的實際生產(chǎn)加工提供了一種優(yōu)質(zhì)、高效、低成本的成形工藝[1]。

1 成形工藝流程方案確定

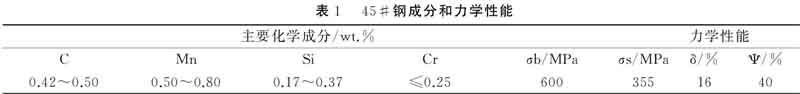

由于軸承端蓋在溫度比較高的情況下容易發(fā)生變形,因此為了保證在使用過程中所需要的剛度及其強度,此零件材料選用45#鋼。45#鋼屬于優(yōu)質(zhì)碳素結(jié)構(gòu)鋼,強度較高、剛性好,其成分和力學(xué)性能如表1所示。

根據(jù)軸承端蓋幾何形狀的復(fù)雜程度和材料性能,初步擬定成形工藝流程方案為:剪切下料→軟化熱處理→磷化+皂化潤滑→正擠壓→整形。依據(jù)此方案,使用有限元的模擬軟件Deform-3D對其成形過程進行模擬分析研究[2]。

2 毛坯尺寸確定

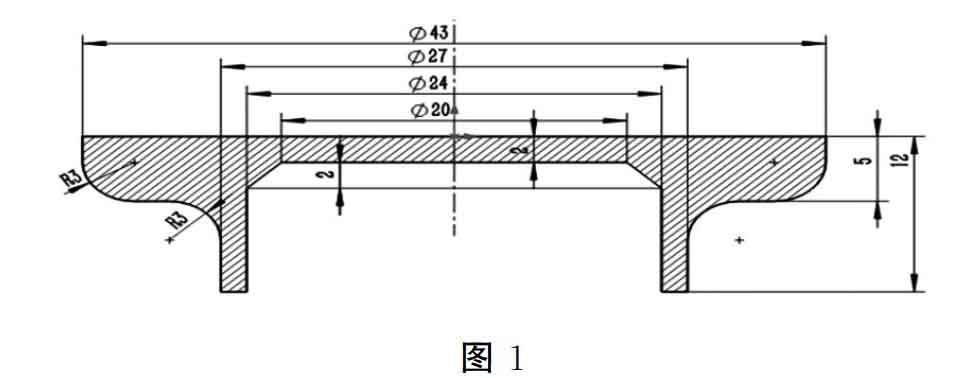

軸承端蓋零件的尺寸如圖1所示。

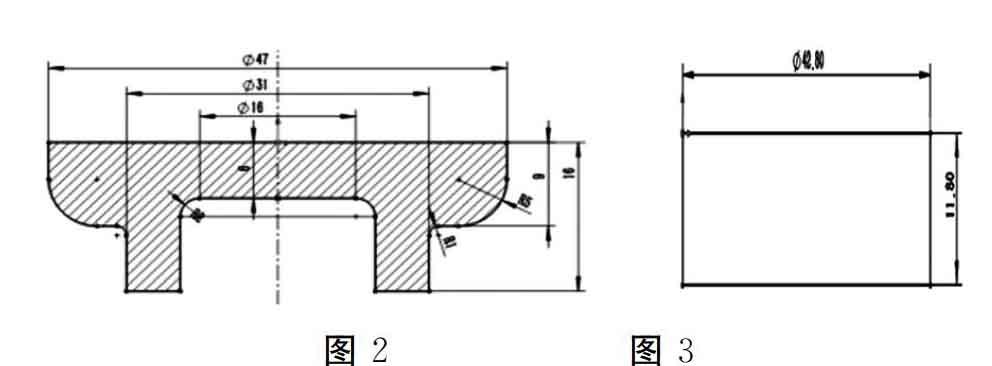

通過零件圖計算出零件的體積。為保證軸承端蓋的精度,擠壓之后往往需要再進行切削加工,因此在計算毛坯體積的時候往往需要留出加工余量,即算上加工余量的體積。由于零件高度為12 mm,查文獻[3]可知加工余量h=2 mm,由此可以獲得鍛件圖如圖2所示。

為了方便毛坯順利放入凹模中,則毛坯直徑取d=42.8 mm。由鍛件體積可推算坯料高度h1=11.8 mm[4]。最后得到的坯料尺寸如圖 3所示。

3 模具設(shè)計

幾何模型是有限元模擬的基礎(chǔ),在 Solidworks中分別完成坯料、凸模、凹模的幾何模型,分別如圖4、5、6所示。模具材料選用4Cr5MoSiV1。

3 不同直徑毛坯成形效果分析

模擬分析時,模具材料對應(yīng) Deform材料庫中的AISI-H13,坯料對應(yīng)Deform材料庫中的AISI-1045;采用最小網(wǎng)格單元,邊界長度1/10,物理步長為0.04,下壓量為5.8 mm;坯料溫度為800℃,模具溫度為200℃,環(huán)境溫度為20℃;工作速度取10 mm/s;坯料與模具間的摩擦類型為剪切摩擦,摩擦系數(shù)為0.25。

為了得到好的成形效果,且達到節(jié)約材料,減少模具磨損、提高模具壽命的目的,分別取毛坯直徑為φ42.7 mm、φ42.8 mm、φ42.9 mm進行數(shù)值模擬(見圖7、8、9)分析比較。

鍛件在擠壓成形過程中不同下壓量的金屬成形情況大致分為4個階段:

1)當(dāng)下壓量在1.45 mm之前時,由于坯料在凸模的外力作用下向下不斷移動,在坯料進入凹模的圓角區(qū)域時就開始發(fā)生塑性變形。

2)當(dāng)下壓量在1.45~2.9 mm之間時,凸模會一直向下壓著坯料進行流動,這是由于坯料受到凸模外壓力的作用時發(fā)生鐓粗變形,逐漸開始填充模腔。

3)當(dāng)下壓量在2.9~4.35 mm之間時,坯料與凹模的接觸面積不斷增加,變形程度增大,材料開始向上下兩個方向流動,在模腔內(nèi)形成筒壁。

4)當(dāng)下壓量在4.35~5.8mm之間時,變形過程繼續(xù)進行,一直到擠壓過程終止。

通過比較不同坯料的成形效果分布圖可以看出,:各個坯料在成形過程中都有一定的毛刺;φ42.7 mm坯料毛刺厚度較厚,鍛件的成形效果差;φ42.8 mm、φ42.9 mm毛刺厚度薄,鍛件尺寸較符合鍛件圖要求,鍛件的成形效果較好;φ42.8 mm較節(jié)約材料,成形過程分布較均勻,無折疊等缺陷,成形效果更好。

5 不同工藝參數(shù)結(jié)果對比分析

根據(jù)上述比較分析結(jié)果,選用坯料為φ42.8 mm×11.8 mm。另外,本次數(shù)值模擬還設(shè)置了多組不同的工藝參數(shù)進行對比分析,具體有:

1)坯料預(yù)熱溫度T0:分別選用750℃、800℃和850℃。

2)擠壓速度V:分別選用5 mm/s﹑10 mm/s和15 mm/s進。

3)摩擦系數(shù)f:分別設(shè)為0.15、0.25和0.35。

5.1 溫度的影響

由圖10可見,隨著擠壓溫度的升高,坯料溫度升高的幅度變小。升高幅度小說明坯料溫差小,坯料在此條件下成形,組織晶粒變化均勻,有利于提高成品的質(zhì)量。

5.2 速度的影響

擠壓過程中擠壓速度是關(guān)鍵的工藝參數(shù),因為擠壓速度越大生產(chǎn)效率就會越高,但是擠壓速度越大同時也會增大材料變形的不均勻程度,如圖11所示。由于變形速度增加時的熱效應(yīng),使毛坯的溫度有所增加,如圖12所示。

5.3 摩擦系數(shù)的影響

摩擦系數(shù)是影響材料塑性成形的一個重要因素。如圖13所示,隨著摩擦系數(shù)的增大,損傷因子的最大值也不斷增大。損傷因子值越大說明出現(xiàn)裂紋的機率就越大。因此,在整個溫擠壓的過程當(dāng)中,較好的潤滑是保證擠壓過程順利進行的重要因素之一,應(yīng)盡最大可能的改善工件及其模具之間接觸面的潤滑情況[5]。

根據(jù)上述結(jié)果分析比較各個工藝參數(shù)在軸承端蓋的擠壓過程中的影響,選取軸承端蓋的擠壓工藝參數(shù)為:擠壓溫度800℃,擠壓速度10 mm/s,摩擦系數(shù)0.15。在這組工藝參數(shù)下對坯料進行溫擠壓,在低成本情況下,可獲得優(yōu)質(zhì)﹑高效的軸承端蓋[6]。

6 結(jié)論

1)根據(jù)軸承端蓋幾何形狀的復(fù)雜程度和材料性能,初步擬定工藝流程方案﹑確定毛坯的尺寸以及模具設(shè)計。

2)為了獲得較高質(zhì)量的鍛件、好的成形效果且節(jié)約材料,分別取不同直徑的毛坯進行數(shù)值模擬分析。結(jié)果顯示,坯料為φ42.8 mm坯料成形過程分布較均勻,無折疊等缺陷,成形效果更好。

3)分析研究擠壓溫度、摩擦系數(shù)、擠壓速度對成形過程的影響,模擬結(jié)果表明:坯料在成形過程中擠壓溫度越大,坯料溫度升高的幅度越小;隨著擠壓速度的增大材料變形的不均勻程度也增大;由于變形速度增加時的熱效應(yīng),隨著擠壓速度的增大溫度也隨之增加;隨著摩擦系數(shù)的增大,損傷因子的最大值越大[7] 。本軸承端蓋溫擠壓最優(yōu)工藝參數(shù)組合為:擠壓溫度800℃,擠壓速度10 mm/s,摩擦系數(shù)0.15。

作者簡介:吳淑芳(1964—),女,教授,博士,研究方向:塑性加工,模具設(shè)計。王培安(1990—),男,碩士生,研究方向:模具設(shè)計。

參考文獻

[1] 姜炳春,趙利平,唐聯(lián)耀. 軸承端蓋的擠壓模具設(shè)計及損傷模擬[J]. 模具制造,2014(12):79-82.

[2] 趙震,陳軍,吳公明. 冷溫?zé)釘D壓技術(shù)[M]. 北京:電子工業(yè)出版社,2008.

[3] 郝濱海. 擠壓模具簡明設(shè)計手冊[M]. 北京:化學(xué)工業(yè)出版社,2006.

[4] 盧立偉,趙俊,劉龍飛,等. 軸承端蓋的擠壓成形工藝及有限元分析[J]. 熱加工工藝,2014,43(15):126-132

[6] 楊文華,吉衛(wèi),周朝輝,等. TC4 鈦合金杯形件等溫擠壓數(shù)值模擬研[J]. 航空制造技術(shù),2013(16):103-106.

[6] 嚴(yán)紅. 鍛造工藝與模具設(shè)計[M]. 北京:機械工業(yè)出版社,2011.

[7] 張弘. 軸承端蓋溫擠壓成形工藝研究及有限元模擬[D]. 哈爾濱:哈爾濱理工大學(xué),2014:1-8.