脈動(dòng)式生產(chǎn)在航天器AIT中的應(yīng)用探索

◎北京衛(wèi)星環(huán)境工程研究所 趙晶晶 張立偉 陳昊

脈動(dòng)式生產(chǎn)在航天器AIT中的應(yīng)用探索

◎北京衛(wèi)星環(huán)境工程研究所 趙晶晶 張立偉 陳昊

航天器AIT是指航天器總裝、集成、測(cè)試過(guò)程,是航天器研制過(guò)程中最為重要的環(huán)節(jié)之一,其實(shí)施質(zhì)量直接影響航天器的可靠性、壽命及性能。多年來(lái),總裝及測(cè)試工作主要集中在固定工位實(shí)施完成,這種固定式裝配模式對(duì)生產(chǎn)資源需求較多,人力資源占用大,自動(dòng)化程度低,很大程度上制約了人力和設(shè)備等多種資源利用率的提高。

“十三五”以來(lái),以導(dǎo)航衛(wèi)星為代表的航天器批生產(chǎn)型號(hào)研制任務(wù)陸續(xù)進(jìn)入AIT階段,數(shù)量眾多且研制周期緊張,對(duì)AIT實(shí)施單位計(jì)劃制定、生產(chǎn)資源調(diào)配以及生產(chǎn)組織管控提出了嚴(yán)峻的挑戰(zhàn),現(xiàn)有的生產(chǎn)模式已難以滿足日益增長(zhǎng)的批生產(chǎn)型號(hào)AIT生產(chǎn)需求,成為制約航天器研制的主要瓶頸之一,亟待進(jìn)行變革,以建立適應(yīng)批生產(chǎn)型號(hào)任務(wù)的生產(chǎn)方式來(lái)提升航天器AIT能力。

一、國(guó)內(nèi)外航天器AIT及生產(chǎn)模式特點(diǎn)

在歐美等主要航天器研制公司中,美國(guó)SpaceX公司在航天器研制方面采取扁平式、產(chǎn)品貨架化AIT模式,實(shí)現(xiàn)了前后方人員的優(yōu)化配置和發(fā)射任務(wù)的快速響應(yīng),降低了費(fèi)用成本,簡(jiǎn)化了決策制定和傳遞的流程,有效地實(shí)現(xiàn)了產(chǎn)業(yè)的快速轉(zhuǎn)型升級(jí);波音公司CST-100飛船產(chǎn)品采用一體化設(shè)計(jì)技術(shù)和模塊化、流程化的裝配工藝執(zhí)行模式,節(jié)約了大量研制成本,降低了飛船整體質(zhì)量并加快了艙體的制造速度;歐洲泰勒斯阿萊尼亞公司采用技術(shù)島式AIT模式,建立了一系列的“島”來(lái)完成航天器AIT的各工序,整個(gè)“島”列可以按流水線完成多個(gè)航天器的AIT工作,節(jié)約了大量研制時(shí)間,確保最短時(shí)間布置整個(gè)星座。

通過(guò)對(duì)國(guó)外航天器AIT生產(chǎn)模式的調(diào)研,針對(duì)單顆衛(wèi)星研制的優(yōu)化,行之有效的辦法是整星的模塊化、星上設(shè)備的去型號(hào)化、AIT環(huán)節(jié)的去冗余化以及從設(shè)計(jì)到制造過(guò)程的一體化和團(tuán)隊(duì)的扁平化。針對(duì)具有一定批次的衛(wèi)星研制的優(yōu)化,其辦法是在單星研制優(yōu)化的基礎(chǔ)上,建立一批相對(duì)固定的、生產(chǎn)要素完整、作業(yè)工具專業(yè)且先進(jìn)的生產(chǎn)單元或技術(shù)島,讓衛(wèi)星在總裝過(guò)程中各個(gè)專業(yè)的作業(yè)單元之間有序流動(dòng)起來(lái),由總裝作業(yè)單元的需求直接拉動(dòng)企業(yè)的全流程供應(yīng)鏈。采用移動(dòng)生產(chǎn)方式的快速化、批量化的衛(wèi)星AIT是各個(gè)航天航空公司所追求的,采用裝配線是世界主流的發(fā)展趨勢(shì),也是我國(guó)航天器制造技術(shù)發(fā)展必須經(jīng)歷的階段。脈動(dòng)式生產(chǎn)線是連續(xù)移動(dòng)裝配生產(chǎn)線的過(guò)渡階段,其典型特征是產(chǎn)品按節(jié)拍間歇式移動(dòng),在不同工作站位內(nèi)完成某階段集成裝配工作。

二、脈動(dòng)式AIT生產(chǎn)線總體框架與技術(shù)途徑

1.總體框架

脈動(dòng)式AIT生產(chǎn)線總體框架主要由以下5個(gè)部分組成,分別是以先進(jìn)制造工具(CAX)、制造執(zhí)行系統(tǒng)(MES)、資源計(jì)劃管理平臺(tái)(ERP)為代表的AIT數(shù)字化設(shè)計(jì)平臺(tái)、AIT全過(guò)程數(shù)據(jù)管理平臺(tái)(PLM)、AIT生產(chǎn)過(guò)程數(shù)據(jù)采集與監(jiān)控系統(tǒng)、脈動(dòng)式生產(chǎn)線功能單元以及自動(dòng)化/智能化的AIT生產(chǎn)裝備,如圖1所示。這5個(gè)部分是一個(gè)有機(jī)整體,形成一個(gè)完善的精益化工藝設(shè)計(jì)、脈動(dòng)式生產(chǎn)、智能化決策、一體化數(shù)據(jù)采集的AIT生產(chǎn)線。

按照業(yè)務(wù)層面劃分,脈動(dòng)式AIT生產(chǎn)線可以分為生產(chǎn)管理層、生產(chǎn)設(shè)計(jì)層、生產(chǎn)實(shí)施層、數(shù)據(jù)采集層、支持層。通過(guò)物料管理及配送系統(tǒng)、生產(chǎn)管理系統(tǒng)、智能裝備等環(huán)節(jié),實(shí)現(xiàn)衛(wèi)星按照一定的脈動(dòng)節(jié)拍進(jìn)行站位式生產(chǎn),如圖2所示。

2.生產(chǎn)線技術(shù)途徑

一是航天器AIT流程再造。精益化生產(chǎn)設(shè)計(jì)是AIT集成生產(chǎn)化的前提。在生產(chǎn)設(shè)計(jì)環(huán)節(jié)實(shí)現(xiàn)精益化,減少型號(hào)AIT交叉、冗余環(huán)節(jié),建立生產(chǎn)工藝狀態(tài)基線,提高衛(wèi)星批生產(chǎn)的近似度;其次,通過(guò)對(duì)具體AIT工作內(nèi)容分析,細(xì)分形成若干個(gè)離散的總裝生產(chǎn)功能單元,通過(guò)總裝標(biāo)準(zhǔn)作業(yè)程序(SOP)的制定實(shí)現(xiàn)總裝工藝定型,以SOP為技術(shù)基礎(chǔ)對(duì)各功能單元內(nèi)部的開工保障條件、輸入文件、過(guò)程管理、人員技能、工裝工具等均細(xì)化、量化、固化,為逐步實(shí)現(xiàn)總裝過(guò)程的專業(yè)化操作奠定基礎(chǔ);最后,在生產(chǎn)功能單元重新整合的基礎(chǔ)上進(jìn)行AIT主線技術(shù)流程階段性劃分,在各階段內(nèi)實(shí)現(xiàn)AIT過(guò)程相關(guān)人員、場(chǎng)地、工裝等生產(chǎn)要素的集成優(yōu)化整合,同時(shí)保持各主要階段內(nèi)的生產(chǎn)周期均衡,以此作為后續(xù)生產(chǎn)線生產(chǎn)單元或工作站位劃分的基礎(chǔ)。此外,將輔線工作從主線流程中剝離,對(duì)于輔線生產(chǎn)單元進(jìn)行專業(yè)化整合,形成若干個(gè)星下專業(yè)化生產(chǎn)支持單元。航天器AIT流程再造的目的是根據(jù)型號(hào)AIT生產(chǎn)任務(wù)、結(jié)合脈動(dòng)式生產(chǎn)線的需求,對(duì)型號(hào)AIT過(guò)程進(jìn)行流程再設(shè)計(jì)、優(yōu)化和平衡,實(shí)現(xiàn)型號(hào)AIT按設(shè)定節(jié)拍進(jìn)行作業(yè)。

二是生產(chǎn)管理模式重塑。首先,建立與生產(chǎn)線相適應(yīng)的組織管理模式,形成以保質(zhì)、高效完成批生產(chǎn)型號(hào)任務(wù)為管理目標(biāo)的管理決策組織,從單型號(hào)目標(biāo)管理轉(zhuǎn)為進(jìn)行全型號(hào)綜合管理,同時(shí)負(fù)責(zé)批生產(chǎn)任務(wù)下AIT隊(duì)伍建設(shè)、資源統(tǒng)籌、質(zhì)量計(jì)劃管控、技術(shù)攻關(guān)、經(jīng)驗(yàn)總結(jié)提煉等管理工作;其次,采用信息化手段實(shí)現(xiàn)AIT生產(chǎn)智能管理與決策,通過(guò)產(chǎn)品全生命周期PLM、ERP、信息通信系統(tǒng)(PCC)和MES等現(xiàn)代化信息系統(tǒng)對(duì)生產(chǎn)線流轉(zhuǎn)的全要素進(jìn)行把控,實(shí)現(xiàn)準(zhǔn)確的數(shù)據(jù)分析和實(shí)時(shí)狀態(tài)顯示,提升生產(chǎn)管理的資源配置優(yōu)化、生產(chǎn)管理精細(xì)化和智能決策科學(xué)化水平;最后,采取與生產(chǎn)線相適應(yīng)的生產(chǎn)要素管理措施,從“人、機(jī)、料、法、環(huán)”五大要素入手,形成一系列適用于型號(hào)AIT脈動(dòng)式生產(chǎn)的生產(chǎn)要素管理措施,提高生產(chǎn)資源利用率。

三是集約化生產(chǎn)站位規(guī)劃。工作站位是在流程再造的基礎(chǔ)上,將具有相關(guān)性的若干個(gè)生產(chǎn)單元進(jìn)行整合,形成針對(duì)同一型號(hào)目標(biāo)和操作對(duì)象,在同一場(chǎng)地,固定的設(shè)施、工裝條件下,由相對(duì)固定的人員進(jìn)行工作的集合。從實(shí)際建設(shè)角度出發(fā),航天器AIT生產(chǎn)線生產(chǎn)站位應(yīng)以現(xiàn)有資源為基礎(chǔ),在保證現(xiàn)有型號(hào)任務(wù)正常進(jìn)行的同時(shí),通過(guò)合理規(guī)劃重新整合現(xiàn)有資源,根據(jù)需求進(jìn)行設(shè)備升級(jí),分步開展建設(shè)工作。此外,在生產(chǎn)站位規(guī)劃時(shí)要充分考慮對(duì)現(xiàn)有AIT生產(chǎn)資源的重新整合。對(duì)于AIT廠房中一些大型試驗(yàn)設(shè)備如力學(xué)振動(dòng)臺(tái)、空間模擬器等大型設(shè)備資源,站位劃分需要重點(diǎn)圍繞此類大型設(shè)備功能為核心進(jìn)行場(chǎng)地、人員、設(shè)備、工裝等要素的配置。

四是生產(chǎn)裝備配置升級(jí)。生產(chǎn)裝備配置升級(jí)主要包括2個(gè)方面。管理層面提高信息化程度,推廣應(yīng)用以ERP、MES、CAX、PLM為代表的數(shù)字化設(shè)計(jì)和管理系統(tǒng)是進(jìn)行生產(chǎn)線智能化管理的基礎(chǔ);在執(zhí)行層面,配置以AGV、工業(yè)機(jī)器人、自動(dòng)貨柜為代表的智能執(zhí)行裝備,實(shí)現(xiàn)自動(dòng)化物流、智能化轉(zhuǎn)運(yùn)、自動(dòng)化裝配等功能,提高總裝工作的自動(dòng)化水平,同時(shí)構(gòu)建衛(wèi)星AIT研制的數(shù)據(jù)采集平臺(tái),基于生產(chǎn)數(shù)據(jù)采集框架中的各類采集單元對(duì)車間人員、設(shè)備、環(huán)境和型號(hào)產(chǎn)品狀態(tài)進(jìn)行緊密監(jiān)控。通過(guò)有效的數(shù)據(jù)融合、抽取與分析處理,提煉出供管理指揮層決策所需的各類信息。

三、應(yīng)用實(shí)踐及效能分析

一是脈動(dòng)式AIT生產(chǎn)線建設(shè)實(shí)踐。

通過(guò)對(duì)某批生產(chǎn)型號(hào)衛(wèi)星AIT研制流程進(jìn)行流程再造,以60天為周期作為限定條件,綜合考慮AIT生產(chǎn)過(guò)程中“人、機(jī)、料、法、環(huán)”等生產(chǎn)要素,將該型號(hào)主線AIT流程整合劃分為五大階段。按照主線流程再造后劃分的工作階段對(duì)現(xiàn)有場(chǎng)地資源進(jìn)行重新整合規(guī)劃,并將輔線作業(yè)單元與總裝庫(kù)房重新整合形成資源保障工作站位,共形成6個(gè)AIT工作站位,改變了以往一顆衛(wèi)星固定一個(gè)工位的思想,通過(guò)對(duì)型號(hào)AIT過(guò)程進(jìn)行流程再設(shè)計(jì)、優(yōu)化和平衡,實(shí)現(xiàn)型號(hào)按設(shè)定節(jié)拍在不同的工作站位間進(jìn)行脈動(dòng)式流轉(zhuǎn)。

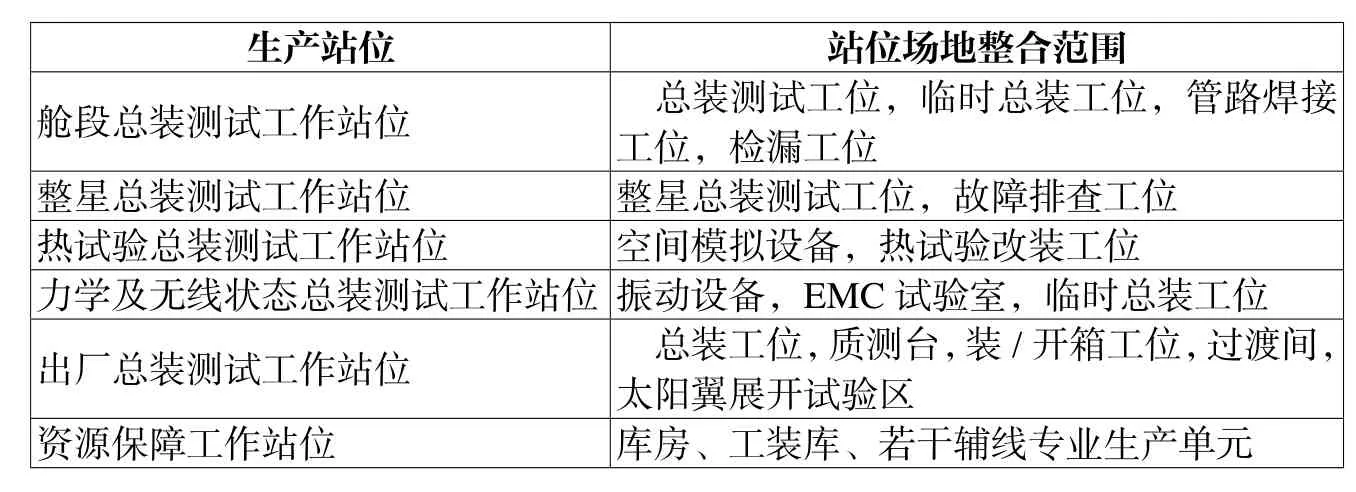

基于流程再造,并考慮大型試驗(yàn)設(shè)備分布及廠房實(shí)際布局情況,將其主要?jiǎng)澐譃榱蠊ぷ髡疚唬姳?。其中力學(xué)試驗(yàn)工作區(qū)和熱試驗(yàn)工作區(qū)分別以相關(guān)大型試驗(yàn)設(shè)備為核心進(jìn)行配套,改裝工作實(shí)施場(chǎng)地按照就近原則進(jìn)行合理布局,并將總裝工作中輔線工作進(jìn)行整合,形成物料庫(kù)房工作站,另外還兼顧考慮了AIT廠房的實(shí)際分布情況,重新規(guī)劃后衛(wèi)星在廠房?jī)?nèi)部進(jìn)行脈動(dòng)式流轉(zhuǎn)。

二是脈動(dòng)式AIT生產(chǎn)管理模式實(shí)踐。

某型號(hào)脈動(dòng)式生產(chǎn)線建設(shè)過(guò)程中,主要通過(guò)以下7個(gè)方面進(jìn)行了AIT生產(chǎn)管理模式重塑,改變了單型號(hào)的組織管理模式。形成了以AIT經(jīng)理為核心的組織模式,開展該批生產(chǎn)型號(hào)綜合管理;通過(guò)PLM、ERP、MES三大系統(tǒng)信息整合,初步實(shí)現(xiàn)了生產(chǎn)線內(nèi)全型號(hào)智能管控;建立了嚴(yán)格準(zhǔn)入制度和現(xiàn)場(chǎng)管理制度,保證生產(chǎn)線穩(wěn)定運(yùn)行;采取“固定+流動(dòng)”的柔性化人員配置策略,形成專業(yè)化的型號(hào)隊(duì)伍;實(shí)施“去型號(hào)化”物料管理模式,縮短物料準(zhǔn)備周期; 以首批型號(hào)AIT實(shí)施為基礎(chǔ),開展技術(shù)狀態(tài)和實(shí)施基線定型;實(shí)施工裝全型號(hào)統(tǒng)一規(guī)劃投產(chǎn),提高設(shè)備利用率,通過(guò)工藝裝備升級(jí),提高AIT自動(dòng)化水平。

表1 某型號(hào)脈動(dòng)式生產(chǎn)線場(chǎng)地規(guī)劃

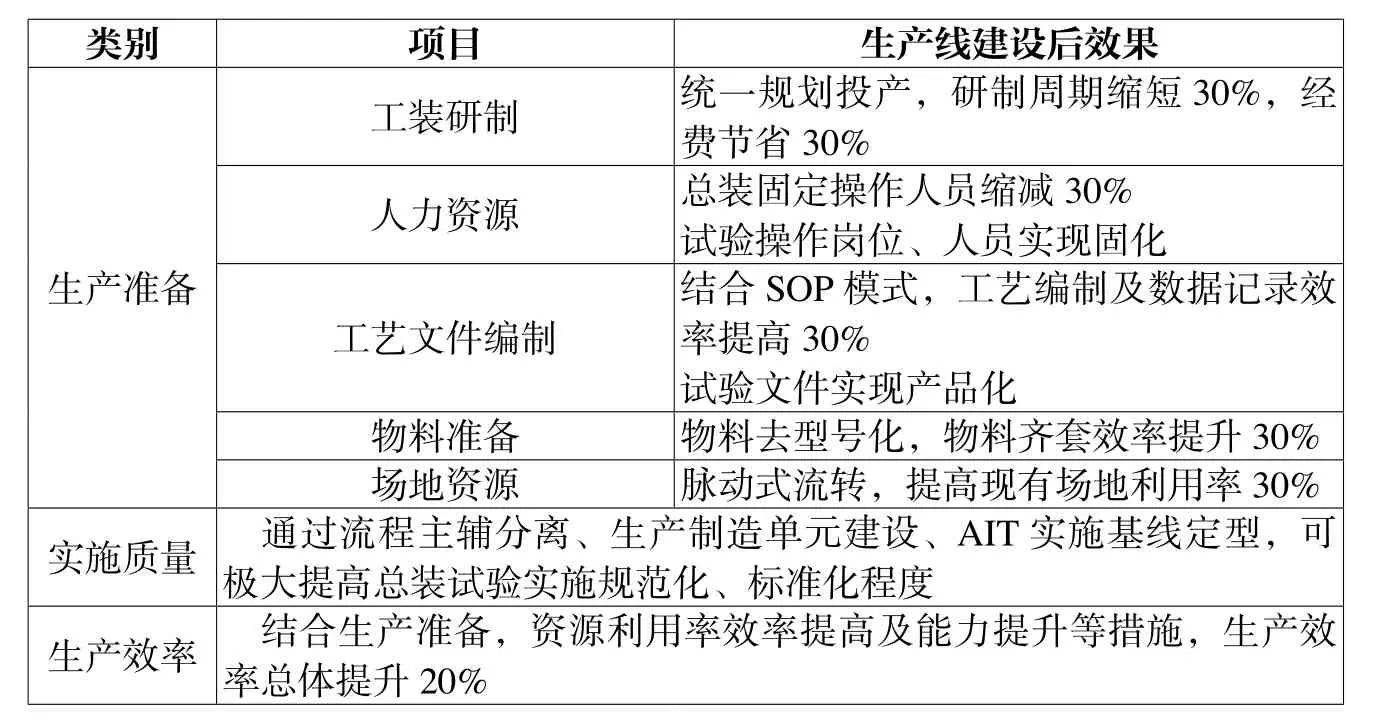

三是生產(chǎn)線建設(shè)前后AIT生產(chǎn)效能對(duì)比。

通過(guò)生產(chǎn)線建設(shè)規(guī)劃及一系列能力提升措施,預(yù)計(jì)AIT生產(chǎn)效率總體可提升20%。具體效果對(duì)比,見表2。

表2 某型號(hào)脈動(dòng)式生產(chǎn)線建設(shè)前后效果對(duì)比

航天器研制過(guò)程中,通過(guò)AIT流程再造、生產(chǎn)管理模式重塑、集約化生產(chǎn)站位建設(shè)規(guī)劃及生產(chǎn)裝備配置升級(jí)等具體實(shí)施途徑,為脈動(dòng)式生產(chǎn)線制造方式在批生產(chǎn)航天器AIT生產(chǎn)中進(jìn)行應(yīng)用提供了一條可行的探索思路,以達(dá)到提升航天器AIT實(shí)施質(zhì)量、提高生產(chǎn)效率、滿足批生產(chǎn)型號(hào)研制的任務(wù)需求的目的。