基于HsCAE和Nastran的多腔模正交優化設計

趙 梅

(煙臺工程職業技術學院機械工程系,山東 煙臺 264006)

機械與模具

基于HsCAE和Nastran的多腔模正交優化設計

趙 梅

(煙臺工程職業技術學院機械工程系,山東 煙臺 264006)

以HsCAE和Nastran 2種軟件為平臺,設計合適因素與水平的Taguchi正交試驗對眉筆夾具進行模流分析與模具結構分析的集成優化。首先,通過模流分析軟件HsCAE模擬多腔模布局材料的充型凝固過程,初步確定模具結構及尺寸參數,包括澆注系統、冷卻系統、排氣系統及成型零件的設計,分析了可能產生的缺陷;然后,在一定的模具結構下設計4因素3水平的Taguchi正交試驗進行工藝參數的優化,并將Nastran有限元結構分析軟件與HsCAE模流分析軟件結合使用,得到熔體溫度、模具溫度、注射時間、保壓壓力的最佳工藝參數組合,為模具的設計和改進提供更為全面的參考依據。

多腔模設計;模流分析;模具結構分析;Taguchi正交試驗;工藝參數優化

0 前言

(a)夾持筆帽的眉筆夾具 (b)夾持筆桿的眉筆夾具圖1 2種不同形狀的眉筆夾具零件圖Fig.1 Two different shapes of eyebrow pencil fixture part

某企業要生產2種形狀的眉筆夾具,一種夾持筆桿,一種夾持筆帽,在流水線上對筆桿和筆帽進行噴漆,2種夾具的零件圖如圖1所示。根據企業給定的經審核的塑件圖和技術要求,考慮到2種塑件結構形狀相似,將原來用2套模具生產2種形狀相似的眉筆夾具產品,設計為共用1套模具生產,使制品產量翻番,因此,需要重新設計模具及修改成型工藝,為了縮短設計制造時間、提高質量和降低成本,借助HsCAE模流分析軟件預測熔體的填充、保壓、冷卻過程,以及制品的收縮和翹曲變形、制品中的分子和纖維取向分布、應力分布等狀態,對模具的結構設計進行改進和優化;將Nastran有限元結構分析軟件與HsCAE模流分析軟件結合使用,可更準確地確定有限元結構分析軟件所要求的邊界條件,由于模流分析的準確性會被模具結構的變形所影響,所以不能只單純使用模流分析軟件,而同時使用結構分析軟件,以提高分析的準確性[1-2],并通過設計合適因素及水平的Taguchi正交試驗確定最優化的工藝參數組合。

1 眉筆夾具模具設計的模流分析

根據企業要求,采用的材料為丙烯腈 - 丁二烯 - 苯乙烯共聚物(ABS),牌號為ABS 780,生產廠家為Kumho Chemicals Inc公司,玻璃化轉變溫度為88.00 ℃,拉伸模量為2240.00 MPa,泊松比為0.392000,剪切模量為805.00 MPa,熱膨脹系數為0.000080,熔融溫度為230.00 ℃。

為了對充模和冷卻過程可能出現的缺陷進行預測,設計過程充分借助計算機輔助工程(CAE)軟件進行模流分析并反復修改優化模具設計[3-5]。

1.1 澆注系統設計

根據制品圖樣進行塑件分析,確定分型面(如圖1所示)應設置在正負拔模角交界的臺階面處。型腔數目由注塑機的最大注射量和鎖模力確定,同時考慮塑件的生產批量、交貨日期、注塑機所允許的模具最大或最小厚度、模具的長度和寬度、拉桿的距離以及注塑機定模和動模板上螺桿的尺寸等因素,初步確定1模中2種不同塑件產品型腔數目各為4個,即1模8件,根據塑件的形狀,要從長零件縱向、壁厚大的部位進行澆注。塑件的形狀和1模8腔的多點澆注,都決定了澆口的形式是點澆口,不只有主流道還要有分流道,因此要采用三板式模具進行二次分型,三板式模具比兩板式模具增加一塊脫料板(U板),用于增加一個脫去澆道凝料的分型面。因三板式模具有2個分型面,要先脫澆道凝料分型、后脫塑料制品分型,通過彈簧機構、階梯定距桿等來實現三板式模具的順序開模。幾個開模距離需精確計算,保證澆道凝料和塑料制品能夠順利取出,并且不超出注塑機的最大開模行程。

因同模生產多型腔的不同塑件,為了使澆注系統平衡,需對不同塑件的澆口尺寸加以調整,使其與體積不同的塑件填充量成正比,通過計算得出體積不同的2種產品合適的澆口及流道尺寸,計算各個澆口的平衡澆口值(B)的公式為:

(1)

式中Wa、Wb——a、b型腔的填充量(熔體質量或體積)

AGa、AGb——a、b型腔的澆口截面積,mm2

LGa、LGb——a、b型腔的澆口長度,mm

LRa、LRb——垂直到達a、b型腔的分流道長度,mm

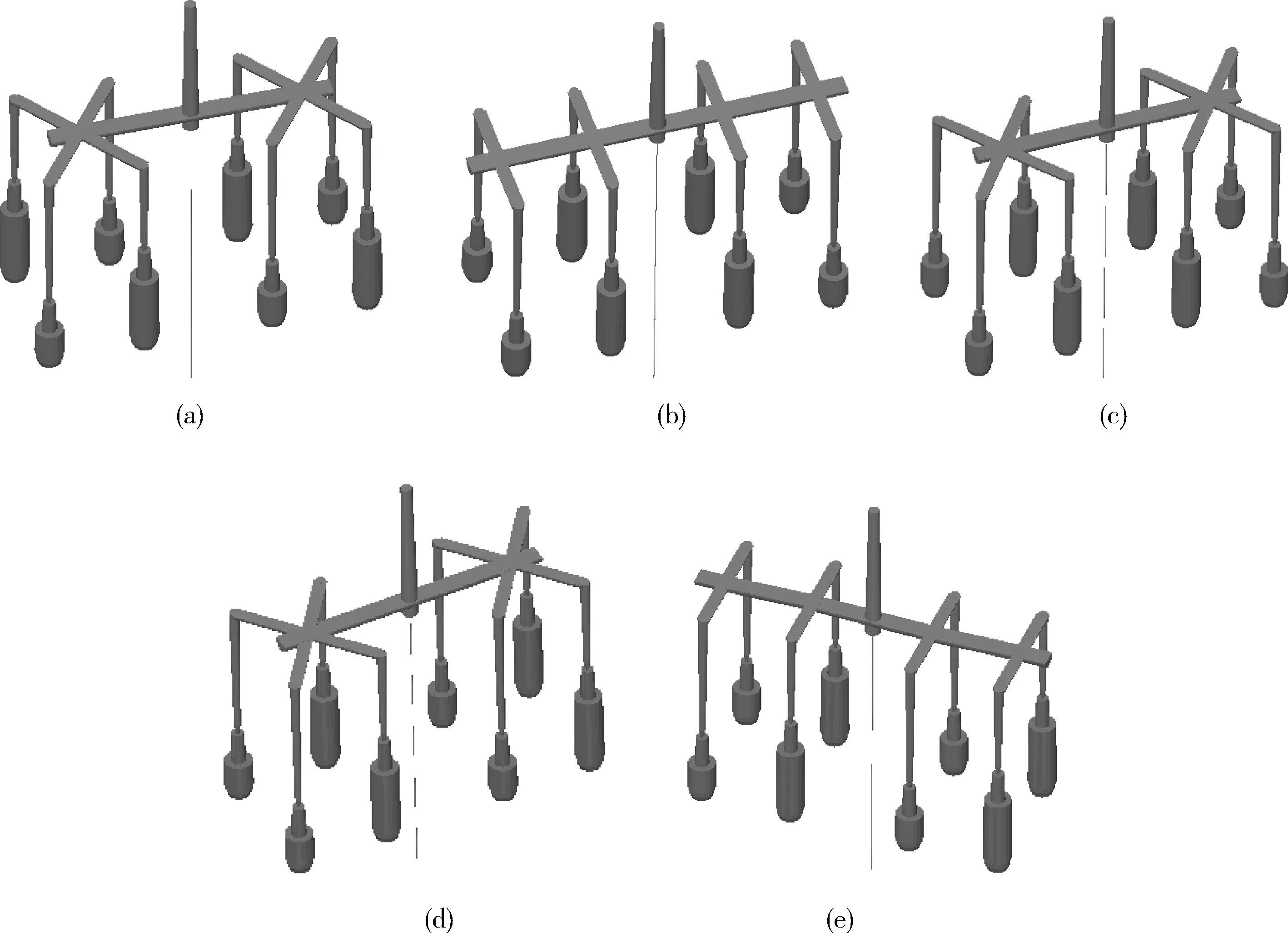

(a)均衡布局一 (b)均衡布局二 (c)均衡布局三 (d)不均衡布局一 (e)不均衡布局二圖3 5種方式的布局及澆注系統Fig.3 Layout and gating system of the five ways

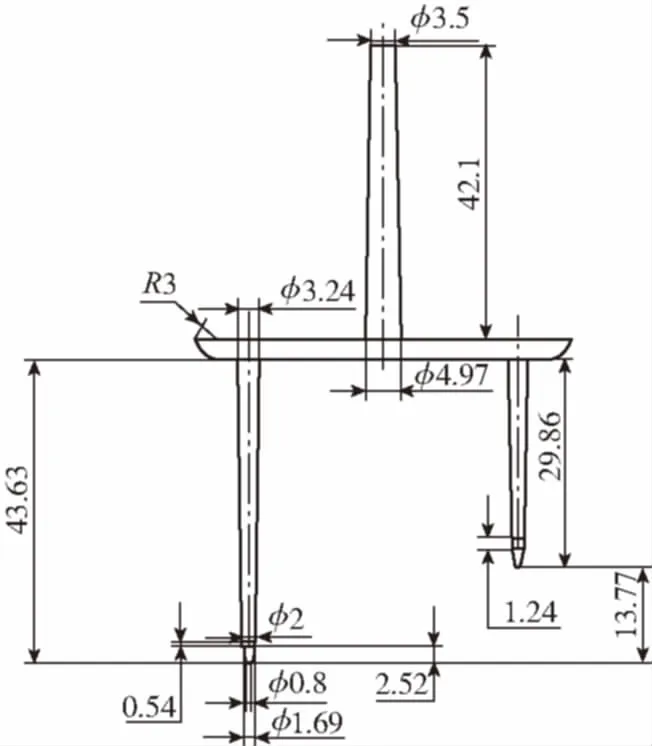

經計算,澆注系統各部分尺寸如圖2所示。

圖2 澆注系統尺寸Fig.2 Gating system size

在模具設計的過程中進行了多次模流分析,首先對比分析了如圖3(a)、(b)、(c)所示的均衡的1模8腔的型腔布局與如圖3(d)、(e)所示的不均衡的1模8腔的型腔布局的充模結果,顯示均衡與不均衡布局的流動雖都為較理想的單相流形式(即簡單流動,復雜流動成形不穩定,容易出現次品),但均衡布局的流前溫度場、收縮指數、熔體流動前沿等指標更為理想,熔體的各個流動分支能同時充滿型腔的各個部位,達到流動平衡,不僅說明進料口的尺寸、數量和位置,計算準確,同時也證實這種均衡布局能使2種不同的產品在同一模具中充模均勻,說明對角均衡的1模8腔的型腔布局澆注系統設計相比不均衡的設計更合理[6-8]。

采用相同的冷卻結構設計后,繼續對如圖3(a)、(b)、(c)所示的均衡1模8腔型腔布局的3種方式進行各項指標的比對,在3種方式中選擇最好的一種。在相同的充模工藝參數和冷卻工藝參數下,模流分析的結果顯示,a、b、c 3種方案的塑件最大翹曲變形分別為1.02、0.70、1.03 mm,如圖4所示,顯然b方案的翹曲變形最小;其他指標如氣穴、熔接痕等3種方案的分析結果基本相同;如圖4所示的a、b方案的平面應力均為3.23 MPa,較c方案的3.43 MPa小。所以b方案是較優的,但是0.70 mm的最大翹曲變形仍然很大,還需要通過后續設計的正交試驗進一步優化工藝參數。

(a)、(d)均衡布局一 (b)、(e)均衡布局二 (c)、(f)均衡布局三 (a)、(b)、(c)翹曲變形量 (d)、(e)、(f)平面應力圖4 3種方案的翹曲變形量及平面應力Fig.4 Warping deformation and plane stress of the three ways

1.2 頂出系統設計

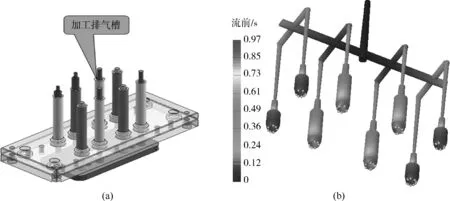

(a)頂出系統 (b)氣穴分析結果圖5 頂出系統及氣穴分析結果Fig.5 Ejection system and air-pocket analysis results

如圖5所示的頂出系統采用推管頂出,推管也叫司筒,就是套在型芯桿(司筒針)的外面,而且推管的上部要進行單獨加工,以起到制品大端外輪廓的成型作用。起頂出作用的是推管(司筒),型芯桿(司筒針)只起成型內腔形狀的作用,不起頂出作用。如圖5所示的氣穴分析結果顯示產品大端會有氣泡產生,因此建議在分型面下方的型芯桿處加工排氣槽,以利于排出氣體。

1.3 冷卻系統設計

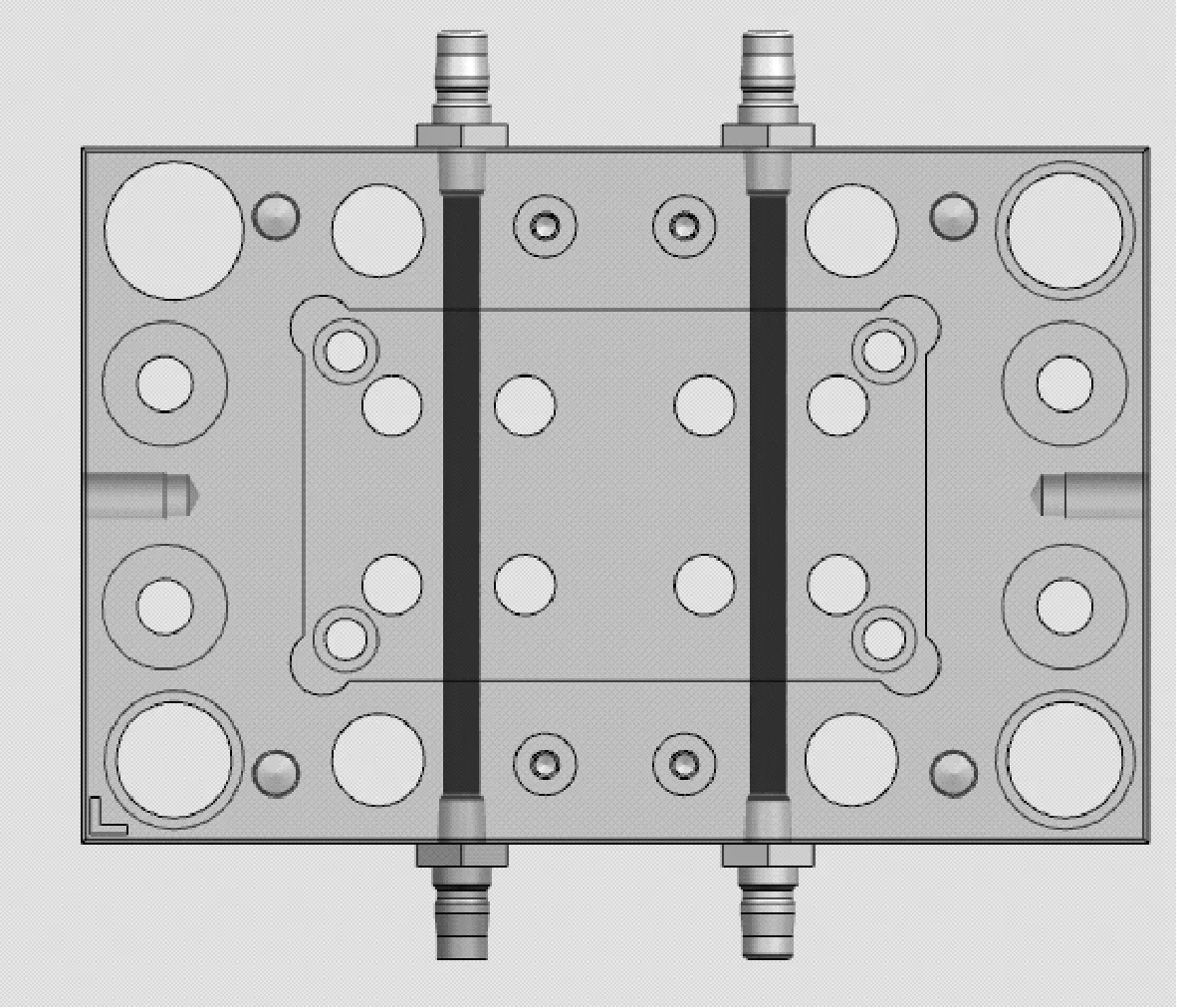

冷卻設計采用分別穿過模架定模扳(A板)和動模扳(B板)的2根直圓管,這4根直圓管冷卻水道的直徑均為8 mm,如圖6所示。

圖6 冷卻系統Fig.6 Cooling system

冷卻系統受空間限制稍顯簡單,但也可達到預期的冷卻效果。穩態溫度、截面平均溫度等指標合乎要求,冷卻介質溫度(回路出入口的溫差)不足1 ℃,甚至達到精密模具溫差在2 ℃以內的要求。

型腔與型芯的溫差略大,主要是由于型腔和型芯體積差異大,導致冷卻的不對稱,這有可能導致塑件產生殘留應力和翹曲變形,對于溫差較大(大于10 ℃)的區域,若受空間限制無法通過修改冷卻系統設計來改善,也可以通過改變成形工藝條件(如冷卻液溫度等)來減小模具在此區域冷卻的不平衡程度。

2 模具結構分析的邊界條件模擬

目前在注塑模具的設計中主要運用模流分析軟件對注射成型過程進行數值模擬,并通過工藝參數優化以達到提高塑料制品質量的目的,幾乎不考慮模具型腔型芯變形對產品精度的影響。本次模具設計中嘗試將Nastran有限元結構分析軟件與HsCAE模流分析軟件結合使用,盡量消除模具結構變形對模流分析準確性的影響,使分析結果更準確可靠。

模流分析軟件可以預測澆注系統及模具型腔型芯表面的壓力場、溫度場、速度場、剪切壓力場、剪切應變速率場等的分布,結構分析軟件可以預測模具成型零件型腔型芯在受到外力作用下的變形,由于模流分析和結構分析軟件之間不能達成信息的無縫對接,注射成型數值模擬分析結果無法施加到模具成型零件表面作為邊界條件,而在用Nastran進行模具結構分析時,需要給出模具表面所受到的熔體壓力、鎖模力等作為分析的邊界條件,簡單的做法是認為模具型腔受到的壓力是均勻不變的,就是最大注射壓力,但是在注射、保壓、冷卻的過程中熔體的壓力場、溫度場、鎖模力等都會發生變化,其中在充模階段(塑料熔體注入澆注系統及型腔直到充滿型腔),熔體的速度、溫度、位置、應力及壓力會有非常顯著的變化;在保壓階段(注滿型腔的熔體開始冷卻并收縮,這時需對熔體保持一定時間、一定大小的壓力以得到致密的塑料制品),熔體的流速很小,溫度變化不顯著,但壓力變化會很大;在冷卻階段(澆口凝固封閉后,制品繼續冷卻固化直到有足夠剛度被頂出脫模),壓力不再變化,溫度變化很大,是一個典型的熱傳導過程。既然將模具成型零件所受壓力簡化成單一注射壓力進行模擬并不符合實際工況,相對合理的做法是,選取最具代表性的幾個載荷值作為模具結構變形分析的邊界載荷條件,或將模具成型零件表面劃分不同區域,通過HsCAE模流分析獲得的成型零件表面壓力,選取每個區域中心的壓力作為該區域的平均壓力,作為載荷輸入到Nastran進行受力分析,使分析結果更接近真實情況。

為了更加準確得到用于Nastran模具結構分析的邊界條件,需要了解塑料熔體充模流動過程的壓力場控制方程。

塑料熔體流動前沿壓力:

p=0

(2)

在模具分型面處:

(3)

式中n——塑料熔體流動是偏離牛頓流體的冪律指數

在型腔壁處:

(4)

式中u、v——流動熔體在x、y方向的速度

kth——熱傳導系數

T——模具溫度

TW——環境溫度

h——壁厚

型腔中心線處:

(5)

壓力場方程:

(6)

其中,S為熔體流動速率:

(7)

式中η——剪切黏度

d——流道截面直徑

非線性方程可用數值方法求解,可近似得出流動平面中壓力p、溫度T等場量分布和時間變量,用于Nastran求解模具成型零件變形量。

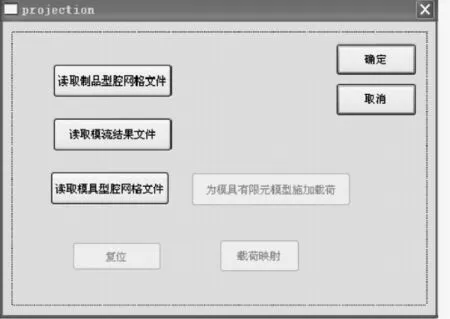

更準確且一勞永逸的做法是根據網格和壓力信息的提取算法開發一種載荷映射軟件[9],如圖7所示,獲取各個時刻的模具成型零件表面壓力作為Nastran求解的力邊界條件,就可得出充填、保壓、冷卻各個時刻的最大壓力應變及變形,不僅適用于像眉筆夾具這樣形狀規則簡單的零件,也適用于結構復雜的零件。

圖7 載荷映射軟件Fig.7 Load mapping software

因為在眉筆夾具模具的設計中,直接起成型制品內腔形狀作用的不是型芯,而是司筒針,所以只對模具的主要成型零件型腔(選用3Cr2Mo材料)進行網格劃分和網格修復,得到用于Nastran結構分析的模具型腔及型芯的有限元模型,根據模流分析結果,選擇模流分析所得到的壓力結果作為邊界條件,獲得模具型腔有限元模型的表面壓力分布,觀察注塑填充過程中鎖模力最大、保壓切換控制點(V/P轉換點)等關鍵時刻模具變形的情況,結果發現整個注塑過程中模具的變形量最大的時刻也是鎖模力最大的時刻[10-11]。

3 工藝參數優化的正交試驗設計

在相同模具結構設計條件下,成型條件(熔體溫度、模具溫度等)、注射參數(注射時間、注射壓力、注射速率等)、保壓參數(保壓時間、保壓壓力等)這些不同的工藝性能參數可能導致完全不同的成形結果,若不考慮這些因素組合的影響,就只能在局限的設計因素中給出方案,不會是最優的方案。

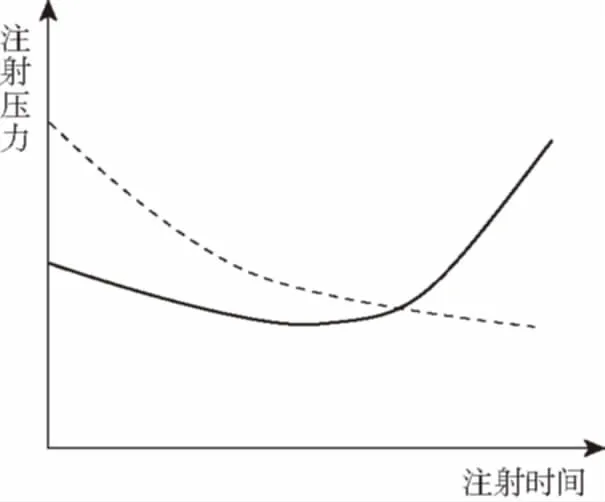

比如熔體溫度與模具溫度、注射壓力、注射速率、注射時間之間的關系是,熔體流入比其溫度低的型腔,因熱傳導而散失熱量;同時由于剪切作用而產生熱量,這部分熱量可能較熱傳導散失的熱量多,也可能少,這主要取決于注塑條件。模具溫度越低,因熱傳導而散失熱量的速度越快,導致熔體的溫度降低,流動性變差,材料還沒有冷卻就已經凝固,會造成較大的后收縮,當采用較低的注射速率時,這種現象尤其明顯;而模具溫度過高,會導致制品脫模后熱收縮量大,成型后收縮變形也會增大。熔體的黏性隨溫度升高而變低,熔體溫度越高,熔體的黏度越低,所需的注射壓力就會越小,但熔體溫度過高,制品冷卻到室溫時的收縮和翹曲都會相應增大。注射時間對注塑過程的影響是,縮短注射時間,熔體中的剪切速率提高,充滿型腔所需要的注射壓力要提高,但同時熔體中的剪切速率提高,剪切發熱變大,因熱傳導散失的熱量就會減少,導致熔體的黏度因溫度升高而降低,充滿型腔所需要的注射壓力就要降低。如圖8中的充滿型腔所需要的注射壓力的曲線呈現“U”形,即存在一個注射時間,此時所需的注射壓力最小。

—— —注射壓力 —熔體溫度圖8 注射時間與注射壓力、熔體溫度的關系示意圖Fig.8 Relation among injection time, injection pressure and melt temperature

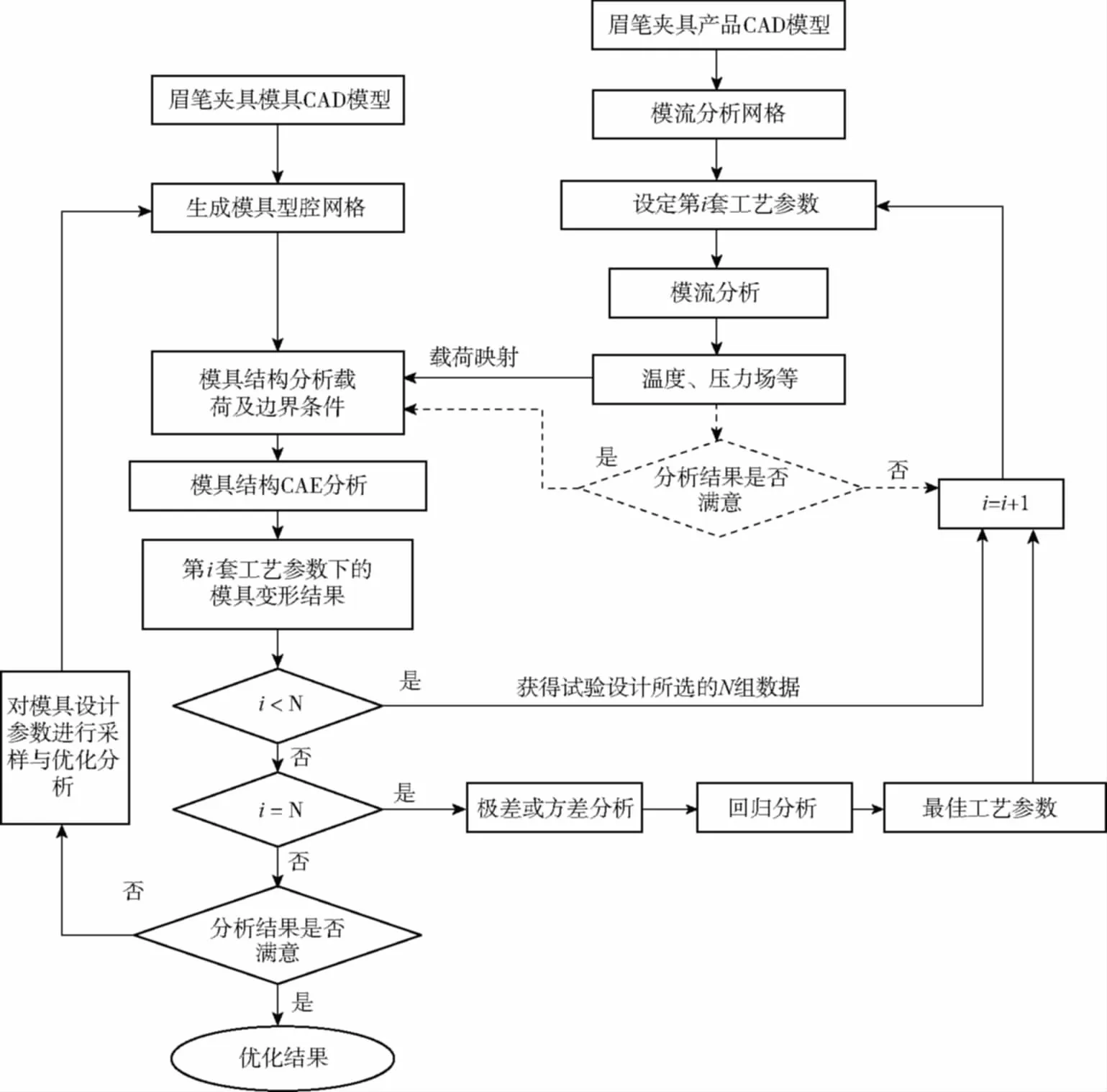

如何才能得到最優的工藝參數組合,需要考慮的因素就很多,但是考慮的因素越多,進行的試驗次數就會越多,正交試驗是考慮多因素、多水平而不需要全面試驗的高效率試驗方法,在優化工藝中被廣泛采用。在如圖9所示的正交試驗中采用極差(或方差)分析和回歸分析的方法,集成了模流分析與模具結構分析,可以盡可能地提高優化效果、減少試驗次數,得到一定試驗因素范圍內的更優化的工藝參數組合[12-13]。

圖9 基于HsCAE模流分析與Nastran結構分析的正交試驗優化流程Fig.9 Orthogonal experiment optimization based on HsCAE mold flow analysis with Nastran structural analysis

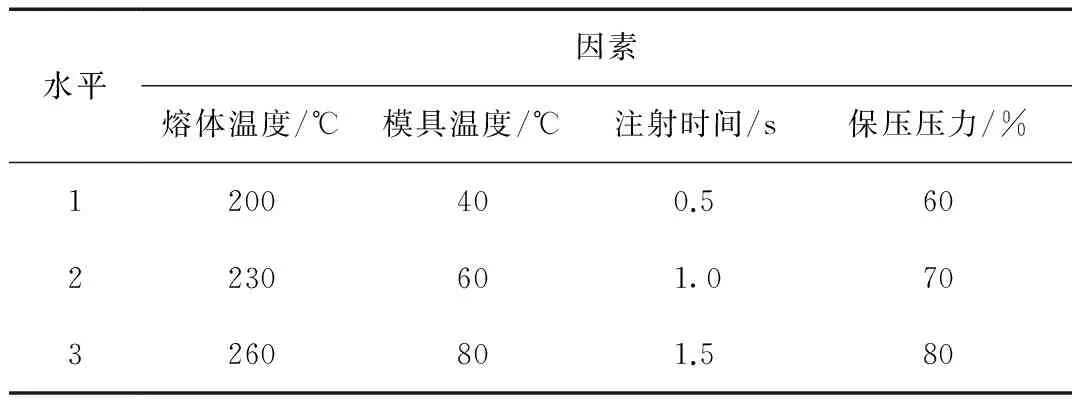

本文選擇了4個影響因素進行條件試驗,分別為熔體溫度(A)、模具溫度(B)、注射時間(C)、相對保壓壓力(占最大注射壓力的百分比)(D),每個因素的范圍確定為:熔體溫度:200~260 ℃;模具溫度:40~80 ℃;注射時間:0.5~1.5s;相對保壓壓力:60 %~80 %(占最大注射壓力的百分比)。

每個因素取3個水平,因素水平的選取是根據模流分析軟件針對塑件材料屬性給出的推薦值及實際經驗來確定的,其中,熔體溫度的3個水平分別為A1=200 ℃、A2=230 ℃、A3=260 ℃;模具溫度的3個水平分別為B1=40 ℃、B2=60 ℃、B3=80 ℃;注射時間的3個水平分別為C1=0.5 s、C2=1 s、C3=1.5 s;相對保壓壓力(占最大注射壓力的百分比)的3個水平分別為D1=60 %、D2=70 %、D3=80 %,正交試驗因素及水平表如表1所示。

表1 正交試驗因素及水平表Tab.1 Factors and levels of the orthogonal test

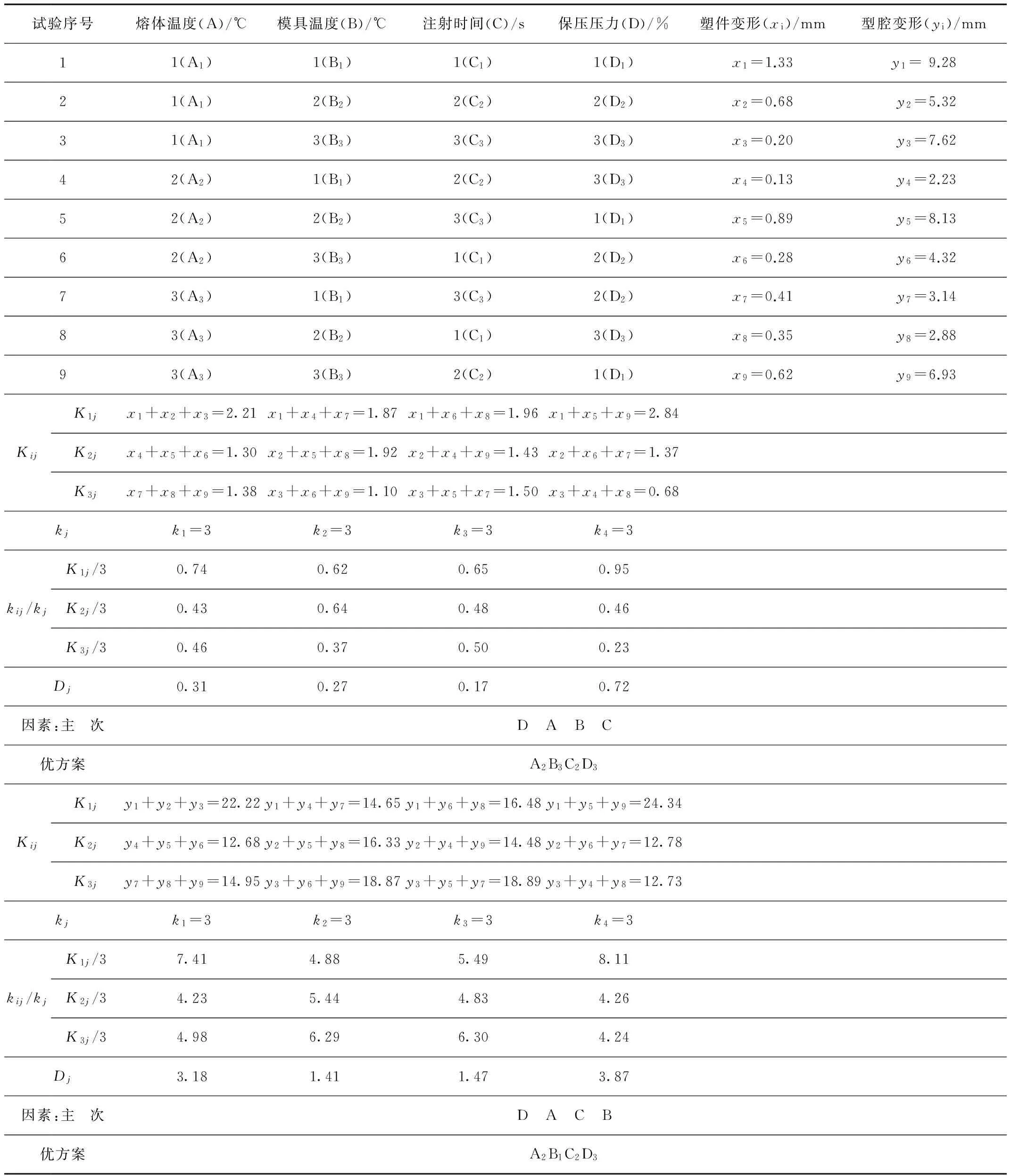

試驗目的是為了了解因素A、B、C、D對塑件翹曲變形(x)(越低越好)、模具型腔翹曲變形(y)(越低越好)這兩項指標的影響,確定哪些影響因素是主要的,哪些影響因素是次要的,并得出最優參數組合,即熔體溫度溫度、模具溫度、注射時間、相對保壓壓力各為多少才能使塑件變形及模具型腔變形最小。這是4因素3水平的多指標(x、y)問題,如果做全面試驗需34=81次試驗,而用Taguchi正交試驗表L9(34)來做只需要做9次試驗,而且在某種意義上講,這9次試驗代表了81次試驗,同全面試驗比較,工作量減少了8/9。

在試驗號為1的試驗中,每個因素都取水平1,即采用的工藝參數為:熔體溫度為200 ℃、模具溫度為40 ℃、注射時間為0.5 s、保壓壓力為注射壓力的60 %,在HsCAE中對眉筆夾具進行模流分析,顯示塑件的最大翹曲變形x1為1.33 mm,同時將模流分析得到的用于結構分析載荷映射,得到用Nastran對模具型腔進行結構分析的邊界條件,進行分析后得出模具型腔最大變形量y1為9.28 mm。9次正交試驗的方案安排及試驗結果的極差直觀分析如表2所示。

表2 正交試驗方案及試驗結果極差分析Tab.2 Orthogonal test plan and range analysis of test results

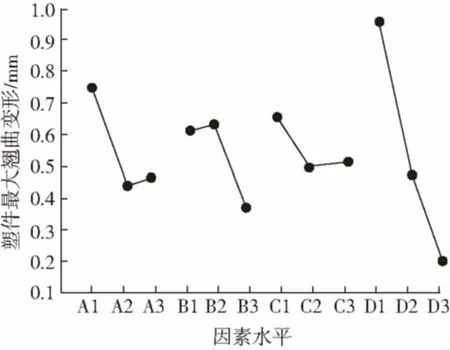

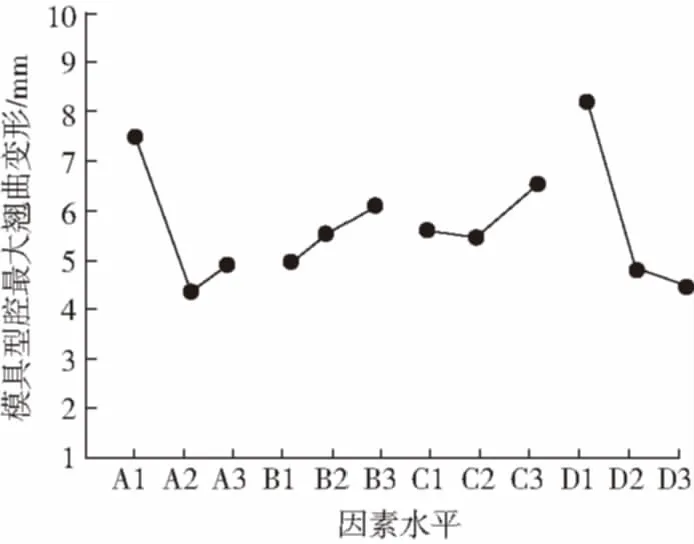

可以從極差分析結果中找出各因素的影響主次順序及最佳水平(標記)組合。某個因素的極差越大,則該因素的影響越大,是主要因素;極差越小,則該因素的影響越小,是次要因素。塑件最大翹曲變形x的試驗結果經計算后,繪制各因素、水平對塑件變形的影響圖,如圖10所示。因素D(相對保壓壓力)的極差最大,為0.72,其次分別為0.31、0.27和0.17,所以4個影響塑件翹曲變形x的因素按從主到次的排序為D、A、B、C,;而4個影響模具型腔翹曲變形y的因素按從主到次的排序為D、A、C、B,各因素、水平對模具變形的影響如圖11所示。這說明影響塑件變形和模具型腔變形的主要因素都是相對保壓壓力D,其次為熔體溫度A,前2個因素排序相同,后2個因素排序相反。

圖10 各因素水平對塑件變形的影響Fig.10 Influence of each factor and level on plastic deformation

圖11 各因素水平對模具變形的影響Fig.11 Influence of each factor and level on mold deformation

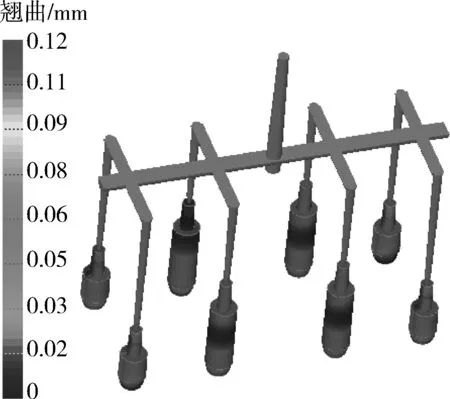

塑件變形最小的優方案A2B3C2D3在9次試驗中沒有出現,對該方案進行驗證,即選擇工藝參數分別為熔體溫度為230 ℃、模具溫度為80 ℃、注射時間為1 s、相對保壓壓力為80 %,進行模流分析分析得到塑件翹曲變形為0.12 mm,如圖12所示,比9次試驗中試驗號為4的方案A2B1C2D3中出現的最小翹曲變形0.13 mm還要小些,證明方案A2B3C2D3的參數組合是使塑件變形最小的優方案。

圖12 塑件翹曲變形最小的方案(A2B3C2D3)Fig.12 Scheme of minimum warp distortion of plastic parts(A2B3C2D3)

將模流分析結果用于結構分析載荷映射,得到用Nastran對模具型腔進行結構分析的邊界條件,Nastran結構分析的結果顯示模具型腔變形量為4.28 mm,顯然該參數組合下模具型腔的變形相對較大。綜合考慮,B因素模具溫度選擇1水平(40 ℃),還是選擇3水平(80 ℃)對塑件翹曲變形x的影響不是很大(變形量分別為0.12 mm和0.13 mm),但是對模具型腔翹曲變形y卻由較大影響(變形量分別為2.23 mm和4.28 mm),都相對較小的方案應是試驗號為4的方案A2B1C2D3,即選擇工藝參數分別為熔體溫度為230 ℃、模具溫度為40 ℃、注射時間為1 s、相對保壓壓力為80 %,這是通過極差分析得到的優方案。

正交試驗結果的分析有2種方法:極差分析與方差分析。極差分析屬于直觀分析,計算簡單,分析方便,但分析結果的嚴密與精確會比方差分析略差,因極差分析缺乏誤差分析,無法區別因試驗條件的改變與因試驗誤差所引起的數據波動,要得到更準確的分析結果可采用方差分析,并且正交試驗只能在設計的因素水平上給出最優方案,不是在一定試驗范圍內的最優方案,為進一步降低塑件及模具的變形,還可通過回歸分析得到試驗因素范圍內的最優工藝參數組合,在使塑件及模具的變形量最小水平點附近追加幾組試驗,采用Office的Excel軟件對試驗結果進行回歸分析,得到更小變形的參數組合為熔體溫度為230 ℃、模具溫度為43 ℃、注射時間為0.97 s、相對保壓壓力為80 %。

4 結論

(1)選用專門的模流分析軟件HsCAE進行模流分析,同時使用有限元分析軟件Nastran進行了主要成型零件型腔的結構分析,兩者結合,反復修正、優化模具設計,并確定出最優參數組合;

(2)將正交試驗與注射成型工藝及模具結構分析相結合,可實現考慮多因素、多水平而不需要全面試驗的高效率試驗方法,能夠提高分析的準確性,使結果更為可靠。

[1] 周臨震,劉德仿. 基于MSC/Nastran的產品結構形狀優化設計[J].機械設計與制造,2006,(10):15-17.

Zhou Linzhen,Liu Defang.Pruduct Shape Optimization Based on MSC/NASTRAN[J].Machinery Design & Manufacture, 2006,(10):15-17.

[2] 趙 梅,趙 軍,周雄輝. 基于HyperMesh、MoldFlow與Nastran的注塑優化集成[J]. 中國塑料,2012,(3):99-102.

Zhao Mei,Zhao Jun,Zhou Xionghui. Optimization Integration of Injection Mold Analysis Based on HyperMesh, Moldflow and Nastran[J]. China Plastics,2012,(3):99-102.

[3] 唐嘉彤. 手機面板框注塑模具設計與CAE分析[D]. 天津:天津大學機械學院,2012.

[4] 劉晨雨. MOLDFLOW軟件流動分析及應用[D]. 長春:長春理工大學材料科學與工程學院,2006.

[5] 余衛東,陳 建. 注射成型CAE技術[J]. 計算機輔助設計與制造,2002,(4):15-17.

Yu Weidong, Chen Jian. Injection Molding CAE Techno-logy[J]. Computer Aided Design and Manufacturing, 2002,(4): 25-27.

[6] 齊興新,王 雪,趙嬌子. 基于UG和Moldflow的組合型腔注射模優化設計[J]. 模具工業,2010,36(7):42-45.

Qi Xingxin, Wang Xue, Zhao Jiaozi. Optimization of Injection Mould with Combined Cavity Based on UG and Moldflow[J]. Die & Mould Industry,2010,36(7):42-45.

[7] Cheng Hsien Wu,Yu Jen Huang. The Influence of Cavity Deformation on the Shrinkage and Warpage of an Injection-molded Part[J].Advanced Manufacturing Technologies,2007,(32):1144-1154.

[8] 駱志高,楊虎振,周士沖.基于CAE技術的注塑模組合型腔流動平衡優化設計[J].塑料工業,2006,(11):30-32.

Luo Zhigao, Yang Huzhen, Zhou Shichong.Optimal Design of Balanced Flow for Combined Cavity of Plastics Injection Molding by CAE Technique[J]. China Plastics Industry, 2006,(11):30-32.

[9] 趙 軍. 注塑模具結構分析與優化方法研究[D]. 上海:上海交通大學材料科學與工程學院,2011.

[10] 代 麗,李 慶,廖宇航,等. 注射模變形的數值計算與試驗研究[J]. 模具工業,2011,37(7):11-14.

Dai Li, Li Qing, Liao Yuhang, et al. Numerical Simulation and Experimental Research on the Injection Mould Deformation[J]. Die & Mould Industry,2011,37(7):11-14.

[11] Yang S, Kwon T. Numerical and Experimental Investigation of Shrinkage Behavior of Precision Injection Mol-ded Articles[J].Polymer Engineering and Science,2008,48(8):1569-1583.

[12] 陳 罡,陳樂平. 工藝參數對注塑件翹曲變形的影響分析[J]. 塑料,2012,(8):31-34.

Chen Gang, Chen Leping. The Influence of Process Parameters on the Deformation of Injection Molded Parts Warp Analysis[J]. Journal of Plastics, 2012, (8): 31-34.

[13] 張 園,丁俊杰. 基于MoldFlow與正交試驗方法的梳子翹曲變形工藝優化[J]. 機械工程師,2014,(3):131-134.

Zhang Yuan,Ding Junjie. Based on the Method of Orthogonal Experiment and Moldflow Comb Buckling Deformation Process Optimization[J]. Mechanical Engineers, 2014, (3): 131-134.

DesignOptimizationofMulti-cavityInjectionMouldBasedonHsCAEandNastran

ZHAO Mei

(Department of Mechanical Engineering, Yantai Engineering & Technology College, Yantai 264006, China)

Integrated optimization of eyebrow pencil fixtures based on mold flow and structural analyses was performed by orthogonal experiments using HsCAE and Nastran softwares. Filling solidification process of the materials used for multi-cavity injection layout was simulated by HsCAE software. Mold structure and dimension parameters were determined preliminarily. The designs cover gating systems, exhaust systems, cooling systems, the structures of injection-molded parts, and some possible defects were analyzed. Then, processing parameters upon a certain mold structure were optimized by a Taguchi orthogonal test under a four-factor three-level condition, and both of Nastran and Moldflow softwares were employed to deduce an optimum combination of melt temperature, mold temperature, injection time and holding pressure. These results provided a more comprehensive reference for the design and modification of moulds.

multi-cavity injection mould design; mold flow analysis; mold structural analysis; orthogonal Taguchi test; technological parameter optimization

TQ320.66+2

B

1001-9278(2017)10-0113-10

10.19491/j.issn.1001-9278.2017.10.020

2017-06-06

聯系人,xyt1022@126.com