銅鋁復(fù)合板界面組織與性能

程明陽,王愛琴,毛志平,楊 康,馬竇琴

(1.中國空空導(dǎo)彈研究院,河南 洛陽 471000;2.河南科技大學(xué) 材料科學(xué)與工程學(xué)院,河南 洛陽 471023;3.鄭州大學(xué) 物理工程學(xué)院,河南 鄭州 450001)

?

銅鋁復(fù)合板界面組織與性能

程明陽1,王愛琴2,毛志平3,楊康2,馬竇琴2

(1.中國空空導(dǎo)彈研究院,河南 洛陽 471000;2.河南科技大學(xué) 材料科學(xué)與工程學(xué)院,河南 洛陽 471023;3.鄭州大學(xué) 物理工程學(xué)院,河南 鄭州 450001)

針對雙輥鑄軋工藝制備的銅鋁復(fù)合板材,采用剝離試驗(yàn)和拉伸試驗(yàn),對其力學(xué)性能進(jìn)行了檢測。采用掃描電鏡、能譜分析儀和透射電鏡等儀器對復(fù)合板界面層組織的微觀形貌、結(jié)構(gòu)和成分進(jìn)行了分析。分析結(jié)果表明:銅鋁復(fù)合板界面層的主要組成物為α-Al和CuAl2。采用雙輥鑄軋工藝制備的銅鋁復(fù)合板材,其剝離強(qiáng)度達(dá)到 30 N/mm,其抗拉強(qiáng)度與延伸率介于同規(guī)格銅、鋁板材之間。

銅鋁復(fù)合板;雙輥鑄軋;界面層;剝離強(qiáng)度

0 引言

銅和鋁均具有良好的導(dǎo)電和導(dǎo)熱性能,是電力傳輸和傳熱的主要工程材料,在工業(yè)生產(chǎn)和國民經(jīng)濟(jì)中占重要地位[1]。中國是鋁工業(yè)大國,同時(shí)也是銅材消費(fèi)大國。由于中國銅資源相對匱乏,而鋁資源儲(chǔ)量豐富,同時(shí)銅鋁價(jià)差較大[2-5],因此,以鋁代銅開發(fā)了銅包鋁電纜、銅鋁復(fù)合板和銅鋁復(fù)合箔等多種銅鋁復(fù)合材料。其中,銅鋁復(fù)合板具有高導(dǎo)電、高導(dǎo)熱、低密度和耐腐蝕等優(yōu)點(diǎn),在導(dǎo)電、導(dǎo)熱和裝飾行業(yè)得到了廣泛應(yīng)用[6-7]。

銅鋁復(fù)合板的主要制備方法有爆炸復(fù)合法、軋制復(fù)合法、套管擠壓復(fù)合法、雙流鑄造復(fù)合法和鑄軋復(fù)合法等[8-9]。雖然制備工藝較多,但各有其局限性。爆炸復(fù)合法可以生產(chǎn)寬幅中厚板,但板型差,成材率低,且安全性存在隱患,無法保證連續(xù)生產(chǎn)。軋制復(fù)合法雖然采用異步軋制復(fù)合技術(shù),可以提高強(qiáng)度和制備寬度,但冶金結(jié)合效果差,后續(xù)擴(kuò)散熱處理無法修復(fù)復(fù)合界面先天無冶金結(jié)合的不足,且工藝流程長。雙流連鑄復(fù)合法(液-液復(fù)合)可以實(shí)現(xiàn)良好冶金結(jié)合,但復(fù)合界面難控,復(fù)合過程中易造成界面層過渡生長和燒蝕,材料性能不均且設(shè)備復(fù)雜。上述工藝方法雖然經(jīng)過多年的完善,但無法根除先天的弊端,致使無法實(shí)現(xiàn)銅鋁復(fù)合板的高效連續(xù)生產(chǎn)和短流程生產(chǎn)。

目前,對固固復(fù)合法及液液復(fù)合法制備的銅鋁復(fù)合板的研究比較多,而對鑄軋法制備銅鋁復(fù)合板的研究較少[10-11],特別是針對鑄軋法制備的銅鋁復(fù)合板界面層微觀形貌及組織成分還需深入的探索。本試驗(yàn)采用雙輥鑄軋法制備銅鋁復(fù)合材料,在鑄軋過程中將液態(tài)鋁和固態(tài)銅直接進(jìn)行復(fù)合,避免了鋁的氧化,實(shí)現(xiàn)了銅鋁的冶金結(jié)合。同時(shí),研究了雙輥鑄軋法制備的銅鋁復(fù)合板的界面層微觀形貌、物相種類以及板材的力學(xué)性能,可為鑄軋法制備銅鋁復(fù)合板的生產(chǎn)工藝提供理論參考。

1 試樣制備及測試

1.1銅鋁復(fù)合板的制備

圖1為鑄軋法生產(chǎn)銅鋁復(fù)合板鑄軋過程示意圖。鑄軋法將固態(tài)金屬帶隨軋輥轉(zhuǎn)動(dòng)進(jìn)入軋制區(qū),使金屬液在半凝固態(tài)下與固態(tài)金屬帶同時(shí)進(jìn)入鑄軋區(qū)進(jìn)行復(fù)合。這種方法利用高溫液態(tài)金屬結(jié)合軋制壓力,可以實(shí)現(xiàn)較高強(qiáng)度的復(fù)合。鑄軋法生產(chǎn)工藝流程短,便于實(shí)現(xiàn)批量連續(xù)生產(chǎn),制造成本低,生產(chǎn)效率高,而且不會(huì)產(chǎn)生銅的加工硬化而導(dǎo)致復(fù)合板材的二次加工性能受到影響,是一種相對理想的生產(chǎn)銅鋁復(fù)合板的方法。

1.銅帶;2.鋁溶液;3.鑄嘴;4.水冷軋輥;5.復(fù)合板。圖1 鑄軋法生產(chǎn)銅鋁復(fù)合板鑄軋過程示意圖

1.2試驗(yàn)方法

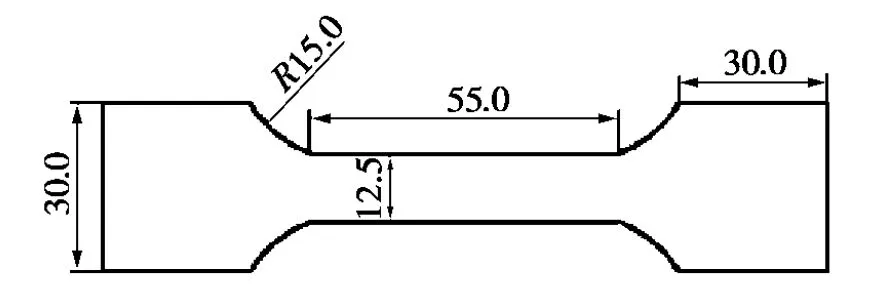

按照GB/T 228—2002中金屬拉伸試樣和剝離試樣的要求[12],從銅鋁復(fù)合板材上截取拉伸試樣、剝離試樣和掃描試樣。按照GB/T 2791—1995[13]加工剝離試樣。圖2為拉伸試樣形狀與尺寸。圖3為剝離試樣形狀與尺寸。分別在電子拉伸試驗(yàn)機(jī)(型號SHIMAD ZUAG-I250KV)和剝離試驗(yàn)機(jī)(型號RT-8637)上進(jìn)行拉伸試驗(yàn)和剝離試驗(yàn)。由于鋁板相對較厚,剝離試驗(yàn)中采用下端固定鋁板、上端夾取銅帶的方法對試樣進(jìn)行拉伸剝離,通過數(shù)據(jù)分析處理得到復(fù)合板的剝離強(qiáng)度。采用掃描電子顯微鏡(型號JSM-5610LV)和能譜分析儀(與掃描電子顯微鏡配套,EDAX公司制造),觀察并分析銅鋁復(fù)合板界面層組織形貌以及界面層附近的銅鋁元素分布。通過機(jī)械切割、打磨、切片和減薄等工序制備透射電鏡試樣,并使用透射電子顯微鏡(型號JEM-2100)檢測界面層物相種類及分布特征。

圖2拉伸試樣形狀與尺寸(單位:mm)

圖3剝離試樣形狀與尺寸(單位:mm)

2 試驗(yàn)結(jié)果與分析

2.1界面層組織結(jié)構(gòu)分析

圖4是銅鋁鑄軋復(fù)合板界面層附近的微觀照片。圖4a為界面層附近金相照片,由圖4a可以發(fā)現(xiàn):銅鋁之間有一條明顯界線。通過觀察圖4b可以發(fā)現(xiàn):銅鋁結(jié)合處有異于兩邊基體的界面層,界面層厚度大概2 μm,界面層和銅鋁接觸良好。

圖4 銅鋁鑄軋復(fù)合板界面層微觀照片

從圖4中可觀察到:銅與界面層之間界線明顯、平直,界面光滑,無縮孔和雜質(zhì)等缺陷。鋁基體和界面交界處有少量微小空洞,這是因?yàn)椋菏紫龋X的膨脹系數(shù)比銅的大,微小裂紋會(huì)在快速水冷軋期間因鋁的冷卻回縮現(xiàn)象在靠近鋁側(cè)產(chǎn)生;另外,在板材制備過程中,銅鋁原子通過擴(kuò)散反應(yīng)形成界面層,銅原子向鋁側(cè)與鋁原子向銅基體的擴(kuò)散系數(shù)之間存在較大的數(shù)量差。因此,在擴(kuò)散過程中發(fā)生了柯肯達(dá)爾(Kirkendall)效應(yīng)[14]。

2.2界面層擴(kuò)散反應(yīng)及成分分析

為研究界面層的組織成分,利用能譜分析儀對銅鋁界面層進(jìn)行能譜線掃描分析(方向:銅側(cè)到鋁側(cè)),掃描區(qū)域如圖5所示,掃描圖如圖6所示。從圖6中可以看出:銅鋁的濃度分別在兩側(cè)最高,在界面結(jié)合層中降低,銅鋁的濃度分別在對方的區(qū)域中降至最低。從能譜線掃描橫坐標(biāo)中易發(fā)現(xiàn):銅鋁原子擴(kuò)散距離和結(jié)合層厚度相符(約2 μm),說明銅鋁界面層為銅鋁原子相互擴(kuò)散形成的冶金結(jié)合層。

1~4.測量點(diǎn)位置;1.Cu側(cè);2.靠近Cu側(cè)界面層;3.靠近Al側(cè)界面層;4.Al側(cè)。圖5 界面層能譜點(diǎn)分析(5 000×)

圖6 界面層能譜線掃描圖像

表1 能譜點(diǎn)分析結(jié)果

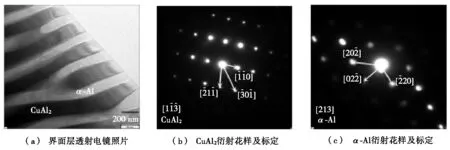

為了進(jìn)一步確定界面層中銅鋁元素的擴(kuò)散情況和物相種類,對銅鋁復(fù)合板材界面層銅側(cè)、鋁側(cè)、近銅側(cè)和近鋁側(cè)等分別進(jìn)行能譜點(diǎn)分析,各測量點(diǎn)位置見圖5,將各檢測點(diǎn)銅鋁的質(zhì)量分?jǐn)?shù)測量結(jié)果列于表1。表1的結(jié)果顯示:位于銅側(cè)的測量點(diǎn)1處無鋁原子;鋁側(cè)的測量點(diǎn)4處也無銅原子;從測量點(diǎn)2的成分可以判斷,界面層中靠近鋁側(cè)為CuAl2相;通過測量點(diǎn)3處成分及相關(guān)文獻(xiàn)初步判斷,靠近銅側(cè)界面層可能為α-Al和CuAl2的共晶組織[15-16]。為此,對界面層進(jìn)行透射電鏡分析,圖7a為界面層處靠近鋁側(cè)的透射電鏡照片,圖7b和圖7c分別為圖7a的界面層中兩種物相的衍射花樣及標(biāo)定。通過分析可以判定界面層近鋁側(cè)為α-Al和CuAl2的共晶組織組成。

圖7 界面層透射電鏡照片和衍射花樣

由以上分析可知:采用鑄軋法制備的銅鋁層狀復(fù)合板,界面層中有兩種物相,從鋁側(cè)開始依次為α-Al 和CuAl2的共晶組織、金屬間化合物CuAl2,未發(fā)現(xiàn)其他物相。

2.3界面層物相種類分析

銅鋁復(fù)合板界面層的形成過程相當(dāng)復(fù)雜,目前,關(guān)于銅鋁復(fù)合過程中,銅鋁擴(kuò)散反應(yīng)生成金屬間化合物的形成規(guī)律及機(jī)制還沒有準(zhǔn)確的解釋[17-19],也沒有理論能夠準(zhǔn)確地解釋或預(yù)測銅鋁固液復(fù)合過程中各金屬間化合物的形成順序。

在鑄軋條件下,銅鋁界面層可能形成CuAl2、CuAl、Cu4Al3、Cu3Al2和Cu9Al4等多種金屬間化合物,但是本文分析結(jié)果顯示,界面層中只出現(xiàn)了CuAl2一種銅鋁化合物。在擴(kuò)散反應(yīng)階段,銅在鋁中的擴(kuò)散系數(shù)比鋁在銅中的擴(kuò)散系數(shù)大103個(gè)數(shù)量級,鑄軋復(fù)合過程極短,從鋁液和銅板接觸到水冷輥軋制完成僅數(shù)秒鐘,在鋁液和預(yù)熱后的銅板接觸后銅原子快速向鋁液擴(kuò)散,形成固溶相α(Al)相,當(dāng)銅在鋁中超過固溶度后CuAl2析出,鋁原子的擴(kuò)散距離和擴(kuò)散量有限,未在銅側(cè)形成α(Cu)固溶體。除了銅鋁之間擴(kuò)散系數(shù)的差別外,從熱力學(xué)角度來看,在25~700 ℃,銅鋁金屬間化合物的吉布斯(Gibbs)自由能從小到大依次為CuAl2、CuAl、Cu9Al4、Cu4Al3、Cu3Al2,生成自由能最低的金屬間化合物同樣為CuAl2。另外,文獻(xiàn)[20]通過建立熱效形成(effective heat of formation,EHF)理論模型,計(jì)算了不同金屬間化合物的生成熱,計(jì)算結(jié)果表明:CuAl2最先產(chǎn)生,而且 CuAl2的生成也能在一定程度上限制其他化合物的生長。此外,鑄軋過程中,水循環(huán)軋輥在快速帶走大量熱量的同時(shí),其提供的軋制力會(huì)使局部產(chǎn)生塑性變形,同時(shí)有效地破碎了粗大的CuAl2,細(xì)化了晶粒,也在一定成度上阻礙了擴(kuò)散反應(yīng)的進(jìn)一步進(jìn)行和其他金屬間化合物的形成[16-18]。

綜上分析可知:由于極短的鑄軋過程以及生成CuAl2的動(dòng)力學(xué)和熱力學(xué)優(yōu)勢,均促使了鑄軋過程中界面層中只存在α-Al和CuAl2。

2.4銅鋁復(fù)合板力學(xué)性能分析

表2 力學(xué)性能測試結(jié)果

對鑄軋法制備的銅鋁復(fù)合板以及相同厚度銅板和鋁板進(jìn)行力學(xué)性能測試,結(jié)果如表2所示。從表2中可以看出:銅鋁復(fù)合板的抗拉強(qiáng)度和延伸率均介于同尺寸銅板和鋁板之間,且更接近于鋁板。這是因?yàn)殇X層的厚度占銅鋁復(fù)合板厚度的比例較大。

鑄軋法制備的銅鋁復(fù)合板剝離強(qiáng)度達(dá)到30 N/mm,相對于其他結(jié)合方法[19],采用鑄軋法制備的銅鋁復(fù)合板結(jié)合強(qiáng)度優(yōu)異。

3 結(jié)論

(1)鑄軋法制備的銅鋁復(fù)合板,在兩種金屬結(jié)合處有異于兩邊基體的界面層,界面層厚度為2 μm,界面層和基體接觸良好。銅基體與界面層之間有明顯的界線,且界線平直、光滑,由于發(fā)生了柯肯達(dá)爾效應(yīng),鋁基體和界面交界處有少量微小空洞。

(2)銅鋁復(fù)合板界面層從鋁側(cè)開始依次為α-Al和CuAl2的共晶組織、金屬間化合物CuAl2。7 mm 厚銅鋁鑄軋復(fù)合板的抗拉強(qiáng)度達(dá)到144.8 MPa,延伸率為31.1%,介于相同規(guī)格的銅板和鋁板之間。

(3)鑄軋法制備的銅鋁復(fù)合板剝離強(qiáng)度達(dá)到30 N/mm,相對于其他結(jié)合方法,采用鑄軋法制備的銅鋁復(fù)合板結(jié)合強(qiáng)度優(yōu)異。

[1]中國有色金屬工業(yè)信息中心.世界銅鋁鉛鋅產(chǎn)量、消費(fèi)量統(tǒng)計(jì)[J].世界有色金屬,2009(12):58-59.

[2]黃伯云.我國有色金屬材料現(xiàn)狀及發(fā)展戰(zhàn)略[J].中國有色金屬學(xué)報(bào),2004,14(S1):122-127.

[3]謝世坤,易榮喜,夏翔.銅包鋁復(fù)合金屬線材的性能測試與分析[J].井岡山學(xué)院學(xué)報(bào),2007,28(10):38-42.

[4]朱正吼.CuAl2/Al復(fù)合材料的固相反應(yīng)合成技術(shù)與Al液的接觸反應(yīng)研究[J].南京航空航天大學(xué)學(xué)報(bào),1997,29(5):564-569.

[5]唐大保.銅鋁復(fù)合母線排在低壓成套開關(guān)設(shè)備中的研究與應(yīng)用[J].機(jī)床電器,2012,39(2):50-52.

[6]楊永順,楊棟棟,楊明,等.銅鋁復(fù)合板熱擠壓成形工藝[J].河南科技大學(xué)學(xué)報(bào)(自然科學(xué)版),2011,32(6):1-3.

[7]張銳,林高用,王莉,等.熱處理工藝對Al/Cu雙金屬復(fù)合界面的影響[J].兵器材料科學(xué)與工程,2011,34(5):5-8.

[8]張紅安,陳剛.銅/鋁復(fù)合材料的固-液復(fù)合法制備及其界面結(jié)合機(jī)理[J].中國有色金屬學(xué)報(bào),2008,18(3):414-420.

[9]張衡,謝敬佩,尚鄭平,等.鑄軋法制備銅-鋁-銅復(fù)合板的界面組織與性能[J].河南科技大學(xué)學(xué)報(bào)(自然科學(xué)版),2015,36(3):1-5.

[10]王征,劉平,劉新寬.澆鑄法制備銅鋁復(fù)合材料及其性能研究[J].上海有色金屬,2015,36(2):61-64.

[11]劉騰,劉平,王渠東.銅鋁雙金屬復(fù)合材料的研究進(jìn)展[J].材料導(dǎo)報(bào)A(綜述篇),2013,27(10):1-5.

[12]全國鋼標(biāo)準(zhǔn)化技術(shù)委員會(huì).金屬材料 室溫拉伸試驗(yàn)方法:GB/T 228—2002[S].北京:中國標(biāo)準(zhǔn)出版社,2002.

[13]全國膠粘劑標(biāo)準(zhǔn)化技術(shù)委員會(huì).膠粘劑T剝離強(qiáng)度試驗(yàn)方法:GB/T 2791—1995[S].北京:中國標(biāo)準(zhǔn)出版社,1995.

[14]孫振巖,劉春明.合金中的擴(kuò)散與相變[M].沈陽:東北大學(xué)出版社,2002:29-31.

[15]吳永福,劉新華,謝建新.連鑄直接成形矩形斷面銅包鋁復(fù)合材料界面及其在軋制中的變化[J].中國有色金屬學(xué)報(bào),2013,23(1):191-200.

[16]GUO Y J,QIAO G J,JIAN W Z,et al.Microstructure and tensile behavior of Cu-Al multi-layered composites prepared by plasma activated sintering[J].Materials science and engineering a,2010,527(20):5234-5240.

[17]張迎暉,王達(dá),趙鴻金,等.軋制壓下率對Cu/Al層狀復(fù)合材料界面擴(kuò)散層生長的影響[J].特種鑄造及有色合金,2011,31(6):561-564.

[18]王達(dá).Cu/Al層壓復(fù)合材料結(jié)合機(jī)理及界面反應(yīng)的研究[D].贛州:江西理工大學(xué),2011:12-45.

[19]廖文俊,劉新寬,王宇鑫.高性能銅/鋁復(fù)合排的制備及界面機(jī)理[J].同濟(jì)大學(xué)學(xué)報(bào)(自然科學(xué)版),2012,40(8):1234-1238.

[20]GUO Y J,LIU G W,JIN H Y,et al.Intermetallic phase formation in diffusion-bonded Cu/Al laminates[J].Journal of materials science,2011,46(8):2467-2473.

國家自然科學(xué)基金項(xiàng)目(51371077);河南省重大科技專項(xiàng)基金項(xiàng)目(102105000007)

程明陽(1978-),男,河南南陽人,高級工程師,碩士,主要研究方向?yàn)樽詣?dòng)化測試及光電技術(shù).

2016-07-04

1672-6871(2017)01-0010-05

10.15926/j.cnki.issn1672-6871.2017.01.003

TB331;TG146.1;TG146.2

A