基于CAE分析軟件的扭力梁正向開發

周 星

(安徽江淮汽車集團股份有限公司,安徽 合肥 230601)

基于CAE分析軟件的扭力梁正向開發

周 星

(安徽江淮汽車集團股份有限公司,安徽 合肥 230601)

隨著我國社會經濟的迅速發展,乘用車市場的產能需求和汽車的性能要求越來越高。這就要求各汽車生產供應商在不斷提高產能的同時,也要提升汽車及零部件的性能。懸架系統作為汽車底盤的關鍵部分,對汽車的行駛安全可靠性和使用性能都有重要影響,也是現代汽車設計研究的熱點部分。文章以江淮S2的扭力梁式后懸架為研究對象,運用CAE方法對扭力梁的結構強度和運動特性進行了分析。利用扭力梁式后懸架的三維幾何模型,建立了扭力梁懸架的有限元模型。根據汽車實際行駛中扭力梁懸架的受力特點,選擇了轉向1g,制動1g,垂直3.5g,啟動 1g,組合等五種常見工況,對該懸架進行靜強度分析,得到了各工況下的懸架應力分布及其原因,并得出懸架滿足極限工況下的強度要求。針對扭力梁懸架進行了雙輪同向、反向激振仿真試驗和側傾仿真試驗,分析了扭力梁懸架的K&C特性,為懸架的設計研究提供依據。

扭力梁式后懸架;仿真試驗;結構強度;K&C特性

1 引言

1.1 課題研究背景及目的意義

懸架是車橋(或車輪)與車架(或承載式車身)之間的一切傳力連接裝置的總稱,懸架系統的主要功用是緩和路面對車輛的沖擊,衰減車身與車輪之間的振動,傳遞車輪與路面之間的作用力,控制車輪和車身的運動姿態,保障汽車的正常行駛。作為底盤的重要組成部分,懸架系統對汽車的行駛安全性和運動性能都有重要的影響。根據車輪承受路面振動沖擊時左右車輪運動獨立性特性,一般講懸架系統分為獨立懸架和非獨立懸架兩大類。近年來,一種被稱為作半獨立懸架——扭力梁懸架以其構造簡單、安裝定位布置方便、制造成本低等特點,被廣泛用在中小型乘用車的后懸架系統中。

圖 1 為江淮A2扭力梁懸架結構示意圖,懸架的扭力梁部分主要是由橫梁和縱擺臂焊接而成,彈簧、減振器和后輪轂單元分別安裝在相應的支座上。橫梁的截面形狀一般呈“U”形或者“V”形,有些扭力梁懸架還在其橫梁內側加裝扭桿以加大其扭轉剛度。可將橫梁看作為具有一定扭轉剛度的彈簧,當懸架連接的左右兩側車輪在垂直方向發生相對運動時,橫梁發揮扭轉作用,產生一個反方向的轉矩從而控制車輪與車身之間的相對位置,由于橫梁存在一定柔性,可使左右車輪的運動就有一定的獨立性,因而扭力梁懸架介于獨立懸架和非獨立懸架之間,也被稱作半獨立懸架。

圖1 扭力梁懸架結構示意圖

扭力梁懸架的結構特點和作用方式決定了其只能被用作發動機前置前驅動轎車的后懸架。汽車若采用扭力梁后懸架,其后軸的軸荷以及路面的沖擊主要由扭力梁部分承受,且扭力梁部分經常要通過變形來控制車輪跳動和車身側傾,工作情況惡劣。因此,扭力梁部分的結構可靠性對汽車的正常運行十分重要。

汽車若采用扭力梁后懸架,其前懸架由于受到安裝空間的限制,多數選用經典的麥弗遜懸架,由于麥弗遜懸架的結構可變性較小,整車懸架系統性能的優劣與否,主要取決于扭力梁式后懸架的運動特性。 因此,對扭力梁懸架結構可靠性與運動特性的分析研究十分重要。 本文對江淮S2扭力梁進行結構強度仿真分析,并以此懸架為模型定性地分析研究了扭力梁式懸架的 K&C 特性,為扭力梁懸架的結構設計研究提供依據。

1.2 國內外研究現狀

1.2.1 懸架結構疲勞研究概況

近年來,隨著計算機技術的飛速發展,計算機輔助工程(CAE)技術被越來越多的應用于汽車結構設計研發過程中,在縮短開發周期、降低開發成本等方面取得了巨大的成功。尤其對于汽車懸架這樣的結構復雜的多體系統,其零部件的邊界條件很難通過手工計算或實驗的方法獲得,即使通過實驗測試方法獲得,其實驗過程也非常復雜,成本也很高,而借助虛擬樣機得到零部件的邊界條件,是一種十分高效的方法,并能夠獲得較為準確的載荷邊界條件,因而可以輔助懸架的有限元強度和疲勞分析。對于懸架疲勞分析來說,如何獲得準確的路面載荷譜,是運用虛擬試驗技術進行疲勞分析的關鍵技術之一。 目前,全球各大汽車公司在該領域都進行了大量的研究,并有所突破。國外各大汽車供應廠商和研究機構,如 Ford,BMW,Audi,Volvo和 GM 等汽車公司的產品研發機構都在其 CAD系統中安裝了多體動力學分析軟件,并與有限元軟件、優化軟件一起構成了一個有機整體。美國的權威機構 SAE(美國汽車工程師協會)在 60 年代出版的《零件疲勞設計手冊》直至今天仍是業內工程師進行汽車零部件疲勞可靠性設計與試驗的重要理論依據之一。德國的學者沃勒由于提出了 S-N 曲線,因而被稱為“疲勞試驗之父”,由于其理論參數簡單明了,直至今天 S-N 曲線在疲勞的分析計算領域中依然占有于十分重要的地位。日本在疲勞研究方面也做出了巨大的貢獻,疲勞計數法中最為常用的雨流循環計數法就是由日本的學者 Endo 和 Matsuishi 提出的。

在國內,由于有限元算法十分繁瑣,并加上懸架的結構非常復雜,所以在早期缺乏相關軟件的情況下,很難運用有限元法進行懸架結構的疲勞分析計算,因而在該領域的研究發展也較為遲緩。1993 年,同濟大學的付耀民教授運用有限元法建立了復合式懸架車橋的結構模型,通過試驗驗證后,應用于車橋橫梁的受力分析。1994 年,華南理工大學的黃向東教授采用了有限元模擬分析汽車懸架的新方法,探討研究了懸架有限元建模過程中的一些特殊問題及其解決措施,通過仿真和實驗結果的對比分析了有限元分析的精度和可靠性,并通過應用實例證實了這種方法的優越性及其在汽車設計研究方面的巨大潛力。上海大眾公司與同濟大學進行合作,在虛擬道路應用研究方面取得了巨大的成功,實現了對轎車后橋總成有效地疲勞加速試驗,大大縮短了室內疲勞試驗的周期。隨著我國在該領域的相關理論研究和軟硬件設備的不斷健全,在懸架強度結構研究分析方面將會有快速的發展。

1.2.2 懸架 K&C 特性研究概況

懸架 K&C 特性包括懸架的運動學特性和彈性運動學特性(Kinematics & Compliance,簡稱 K&C 特性)。懸架運動學主要研究車輪跳動或轉動過程中車輪定位角、軸距、輪距、懸架各向剛度等參數的變化規律。而懸架彈性運動學是在考慮橡膠襯套等彈性元件對懸架性能影響的情況下,研究由車輪和路面之間的各向力和力矩的作用所引起的車輪定位參數的變化和車身姿態的變化。

懸架的運動學特性和彈性運動學特性相互聯系,共同影響懸架的性能。懸架K&C 特性作為懸架重要的性能指標對汽車的平順性、操縱穩定性等都有直接的影響。

1.3 文章研究的主要內容

文本的工作圍繞著扭力梁式懸架的結構可靠性與運動特性展開,主要內容如下:

1)在 ADAMS中建立后懸架動力學模型,并提取扭梁各工況下的載荷;

2)在hypermesh中對建立的后扭梁模型數據進行有限元網格劃分,導入提取的載荷,對現階段設計的扭梁結構進行結構強度分析,進行理論校核,并對結果進行優化及提升。

3)建立了扭力梁懸架虛擬試驗臺架,對該扭力梁懸架進行了雙輪同向異向激振仿真試驗和側傾仿真試驗,分析了扭力梁式懸架的 K&C 特性,為扭力梁懸架的設計研究提供依據。

2 S2扭力梁初始結構設計及模型建立

首先根據前期A2、A21的扭梁故障點來對S2進行針對加強設計。

2.1 縱臂

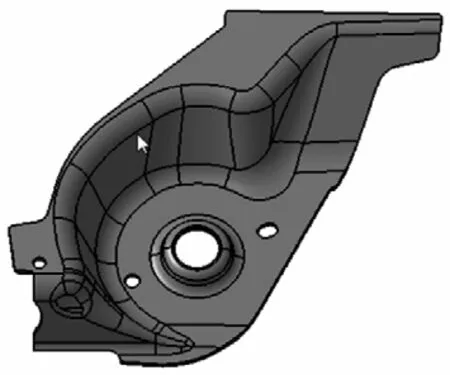

原A2縱臂如下圖2所示:

圖2

該結構缺點為:縱臂彎角多且大,不利于力的傳遞及釋放,容易形成應力集中,縱臂管徑及厚度應用于 S2根據路試經驗安全系數偏小。

根據以上弊端,重新設計S2縱臂如下圖3所示:

該結構縱臂管材由原先的直徑58mm厚4mm加粗至直徑65mm厚5mm,結構強度提升。

圖3

2.2 彈簧托盤

原A2彈簧托盤結構為片裝,如下圖4所示,其固定后螺旋彈簧的靠中間圓形突起結構與車身縱梁上固定座夾緊。彈簧托盤后部無其余后彈簧遮擋結構,雖然在 A2上設計有一定彈簧預壓量來保證彈簧夾緊,但超過預壓量的外力情況下,彈簧仍舊有掉出的風險。

圖4

現 S2針對該弊端進行重新設計,借鑒目前后扭力梁車型主流彈簧托盤結構,采用碗狀結構,由于同屬于同一平臺,彈簧硬點無法變更,故將彈簧托盤一側與縱臂搭接,一側與橫梁搭接,這樣也有利于應力的平均分配。綜上彈簧托盤的結構如下圖5所示:

圖5

彈簧托盤盡可能多的與縱臂及橫梁搭接,以平均分散應力,其與縱臂有兩段弧形搭接并焊接,下側再伸出一支角與縱臂焊接進行加強,與橫梁有約150mm搭接并焊接。

2.3 橫梁

橫梁截面形狀沿用A2,長度根據縱臂進行調整。

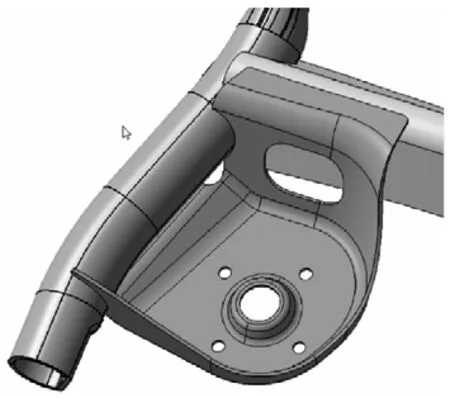

最終在CATIA中建立S2扭力梁數據模型,如下圖6所示:

圖6

3 S2扭力梁動力學模型建立

首先在ADAMS中建立S2的后懸架動力學模型,按照總布置輸入的后懸架硬點參數(見下表1)。

表1

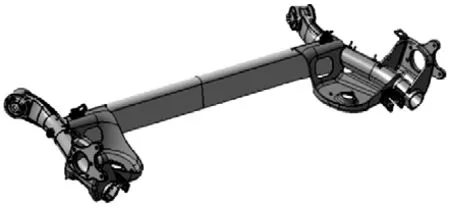

建立的動力學模型如下圖7所示:

圖7

4 S2扭力梁有限元模型的建立與典型工況分析

4.1 S2扭力梁有限元模型的建立

扭力梁是扭力梁式懸架的主體部分,其包括縱臂、橫梁、扭桿等部分,是進行此類懸架設計分析的主要部分,也是決定扭力梁懸架各項性能核心部分。因此,本節在有限元前處理軟件 HyperMesh 中建立了該懸架扭力梁部分進行有限元模型,為結構分析計算做準備。 進行有限元建模時,既要真實地反映出結構的力學特性,又要采用適當的單元形態和盡量少的單元數目。因此,在進行該懸架扭力梁部分有限元建模時應做如下考慮。

(1)幾何模型的簡化:忽略扭力梁懸架上一些對結構力學性能影響較小并對分析結果沒有影響的細小的幾何特征。

(2)網格類型的選擇:懸架扭力梁部分主要是由金屬板殼沖壓件相互焊接構成,而 HyperMesh 中的殼單元(PSHELL)主要用于建立厚度尺寸遠小于其他尺寸的板件結構模型中,因此扭力梁懸架網格主要采用(PSHELL)殼單元形式;懸架中的焊縫也采用殼單元來進行模擬實際情況。

(3)由于扭力梁各部分板件的厚度不同,在進行網格劃分之前,應將不同厚度的板件劃分為不同的部分,將該懸架扭力梁共劃分為橫梁、縱擺臂、扭桿、襯套座、輪轂支架、減震器支架等 6 個的部分。

將后扭力梁部分的 CATIA 三維模型導入到 Hyper-Mesh中,進行網格劃分,網格大小為 3mm,有限元模型總共包含38183個節點,37420個殼單元,其中有四邊形單元36266個,三角形單元887個,占全部單元的 2.4%。

下圖8為前處理后的扭力梁有限元模型,各部分材料厚度如表2所示。

圖8

表2 S2扭力梁各部件材料及厚度

4.2 S2扭力梁經典工況分析

對于上一章節中提取的 S2經典工況載荷應用于hypermech有限元模型中,扭力梁懸架進行轉彎1g、制動1g、垂直3.5g、啟動1g和組合工況下的靜強度分析,通過分析得到懸架扭力梁部分在各種極限工況下的應力分布云圖和最大應力值,根據分析結果對扭力梁懸架的結構強度做出評價。

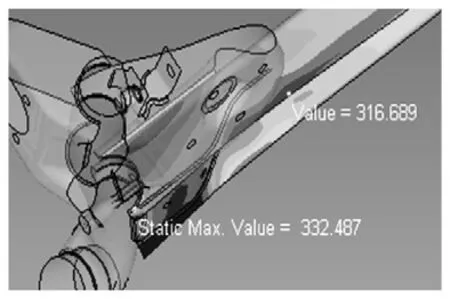

4.2.1 轉向1g工況受力分析結果

轉向1g工況是指當車輛在轉彎過程中,向心力達到物理極限1g的工況。該情況下,扭力梁將會受到到極限的扭轉變形。

圖9

扭力梁轉向1g工況下靜強度計算分析:

運用 Optistruct 對該扭力梁進行轉向 1g工況下的靜強度計算,分析結果如下。

其中縱臂應力云圖9:

所示縱臂轉向 1g最大應力 388.5Mpa,材料屈服強度345Mpa。

橫梁應力云圖10:

圖10

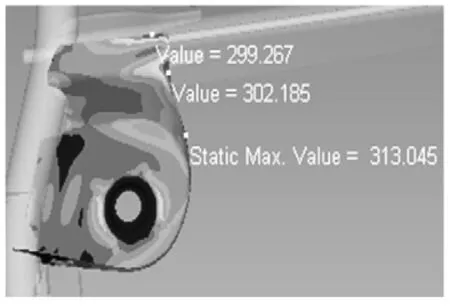

其最大應力332.487Mpa,材料屈服強度355Mpa。彈簧托盤應力云圖11:

圖11

最大應力313Mpa,材料屈服強度420MPa。

綜上,轉向1g工況下,除縱臂小部分處超出強度要求,其余部件全部滿足要求,且縱臂超出部分是縱臂與橫梁搭接處,分析結果該區域易產生應力集中,且該區域屬于焊接區,若嚴格控制焊接質量,可避免問題出現。

4.2.2 制動1g工況受力分析結果

制動1g是指車輛在全力制動時以物理最大極限1g的減速度的工況,由于制動時車輛重心向前轉移,后軸受力減少,預測扭力梁在該工況下受力較小。

扭力梁制動1g工況下靜強度計算分析:

運用 Optistruct 對該扭力梁進行制動 1g工況下的靜強度計算,分析結果如下:

在制動 1g工況下,扭力梁全部結構收到最大應力為120.2Mpa。遠小于各個材料的屈服極限。故制動 1g工況下扭力梁滿足強度要求。

4.2.3 垂直3.5g工況受力分析結果

垂直3.5g工況是指車輛車輪調入凹坑,由于重力因素懸架部件收到撞擊,采用3.5g加速度來模擬日常車輛使用過程中能夠遇到的比較惡劣的情況。

扭力梁垂直3.5g工況下靜強度計算分析:

運用 Optistruct 對該扭力梁進行垂直3.5g工況下的靜強度計算,分析結果如下:

其中縱臂分析結果:

圖12

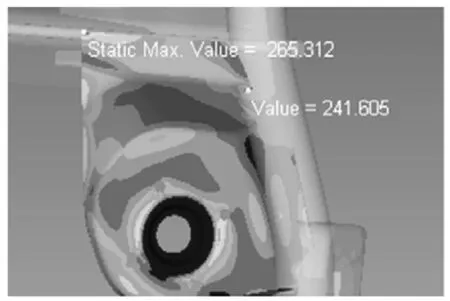

其最大應力為268.4Mpa,小于屈服極限345Mpa。彈簧托盤分析結果:

圖13

其中最大應力265.3Mpa,小于屈服極限460Mpa。橫梁分析結果:

圖14

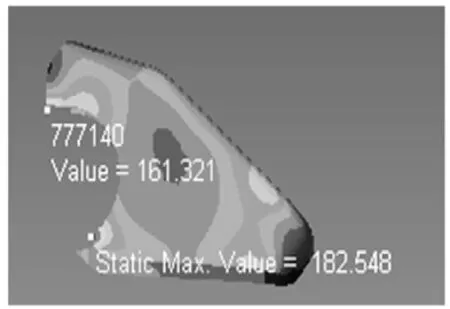

其中最大應力266.1Mpa,小于屈服極限355Mpa。輪轂支架分析結果:

圖15

其中最大應力182.5Mpa,小于屈服極限305Mpa。

綜上,在垂直3.5g工況下,扭力梁各個部件均能滿足強度要求。

4.2.4 啟動1g工況受力分析結果

啟動1g是指當車輛以1g的加速度啟動的工況。

扭力梁啟動1g工況下靜強度計算分析:

運用 Optistruct 對該扭力梁進行啟動 1g工況下的靜強度計算,分析結果如下:

啟動1g工況下扭力梁最大應力為161.8Mpa,小于各個部件的屈服強度,故啟動1g工況下,該扭梁結構滿足強度要求。

4.2.5 組合工況受力分析結果

組合工況及將以上所有工況進行加權組合,以模擬車輛日常使用過程中的復雜受力情況。

組合工況由于是所有工況的加權,其分析結果供參考,并且材料強度校核采用抗拉強度進行。

組合工況下得到扭力梁總體分析結果如下:

組合工況下最大應力為360.8Mpa,小于各個部件的抗拉強度,故組合工況下滿足強度要求。

4.3 本章小結

本章將設計的 S2后扭力梁模型建立,在有限元前處理軟件HyperMesh中建立了該懸架扭力梁部分的有限元模型。對該扭力梁懸架進行了轉向 1g、制動 1g、垂直 3.5g、啟動1g和組合工況的受力分析。根據所建立的有限元模型,進一步對該懸架進行極限工況下的靜強度分析。根據分析結果,在極限工況下該扭力梁懸架滿足的材料強度要求,不會發生破壞。

5 扭力梁懸架K&C特性仿真分析

懸架的 K&C 特性對汽車的操縱穩定性、平順性、抗側傾性能等有重要的影響,是懸架系統和汽車底盤設計研發的重要內容。對于形式結構簡單的扭力梁懸架,如何通過改進其懸架 K&C 特性以保證整車的運動特性也是扭力梁懸架設計開發的重要工作。 本章基于虛擬仿真測試手段,運用ADAMS/Car 軟件中的虛擬懸架試驗臺(MDI_SUSPENSION_RESTRIG)對扭力梁懸架進行 K&C 特性分析。

5.1 后懸架動力學模型的建立

圖16

ADAMS/Car 中的懸架試驗臺架總成(Suspension Asse-mbly)是由懸架子系統和虛擬懸架試驗臺(MDI_SUSPENSI-ON_RESTRIG)構成的。建立總成模型之前首先要建立目標懸架的子系統模型,然后將懸架子系統與試驗臺進行裝配,懸架與臺架之間通過相應的通訊器(Communicator)進行信息交換傳遞。在 ADAMS/Car 環境下,將第三章建立的扭力梁懸架子系統與試驗臺(MDI_SUSPENSION_RESTRIG)進行虛擬裝配,建立了扭力梁懸架臺架總成模型,如圖16所示。并按照S2實際滿載情況設置臺架試驗的整車參數和輪胎參數。

5.2 評價參數

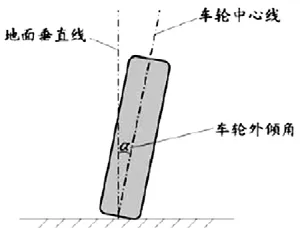

5.2.1 車輪外傾角

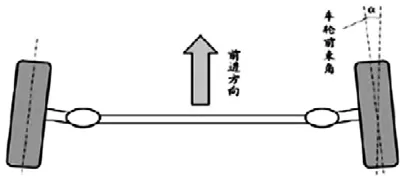

車輪外傾角是通過車輪中心的汽車橫向平面與車輪平面的交線與地面垂線之間的夾角,圖 17 所示α 為正向的車輪外傾角。車輪外傾角是影響汽車操縱穩定性的重要車輪定位參數。設計車輪外傾角是為了確保汽車運行出現側傾時車輪盡量保持垂直于地面的狀態,從而提高輪胎側偏特性。為了增大車輪接地點的橫向跨度以增加車輛的橫向穩定性,并抵消汽車高速和加速時由于車輪前張造成的輪胎磨損加劇,汽車后輪的外傾角常設計為負值。

圖17

5.2.2 車輪前束角

車輪前束角是地面與車輪平面、過車輪中心且平行于汽車前進方向的垂直平面交線的夾角,朝汽車前進方向偏轉為正,相反為負,圖中所示的角α 為正的車輪前束角。前束角的設計是為了減輕因車輪外傾引起的車輪邊滾邊滑并消除汽車行駛時車輪的前張,改善輪胎的磨損情況,且對汽車的轉向特性有重要作用。

圖18

5.3 扭力梁懸架 K&C 特性仿真分析

ADAMS/Car 中提供了多種類型的懸架臺架運動仿真試驗,對于扭力梁懸架的 K&C 特性測試試驗的主要研究車輪上下跳動和車身受側傾時車輪定位參數與車身姿態的變化規律,因此,本節對該扭力梁懸架進行了雙輪同向、反向激振試驗,以定性分析扭力梁懸架的K&C特性。

5.3.1 雙輪同向激振試驗

懸架雙輪同向激振試驗是最常用的測試懸架 K&C 特性的試驗項目,也是分析懸架運動特性的基本試驗方法,主要用于研究懸架對汽車直線行駛特性的影響。測試過程中,左右兩側車輪同時受力,在試驗臺的作用下同方向的上下運動。理論上,懸架兩側車輪應該有相同的運動狀態。本節的仿真設定兩側車輪的上下跳動行程分別為 105mm、55mm,運動驅動施加與兩側車輪的輪心處。仿真完成后,得到各參數變化曲線,如圖:

圖19

5.3.2 雙輪反向激振試驗

圖20

雙輪反向激振試驗與同向反向激振相反,車輪一側處于上跳狀態,另一側處于下行狀態,上下行程分別為105mm、55mm。仿真完成后,得到各參數變化曲線,如圖20:

5.4 本章小結

綜上:根據仿真結果可知:該后輪變化趨勢滿足不足轉向特性,對于操縱性能有利好作用。

6 結論

本文的工作圍繞著扭力梁式懸架的結構可靠性與運動特性展開。綜合有限元理論、多體系統動力學理論,使用現有成熟的軟件對某乘用車扭力梁式后懸架進行多種工況下的結構可靠性分析計算,并以該懸架為研究對象,對扭力梁式懸架的 K&C 特性進行分析研究。

本文所做工作和取得的成果總結如下:

(1)根據初步待分析的S2車型后扭力梁CATIA 三維幾何模型,在 HyperMesh 中建

立了有限元模型。

(2)在ADAMS/CAR中建立S2后懸架的動力學模型。并提取載荷

(3)根據載荷在各種典型工況下的靜強度分析計算,分析結果表明,扭力梁上的最大應力均小于材料的屈服極限,極限工況下不會產生破壞。

[1] 陳家瑞.汽車構造[M].北京:機械工業出版社. 2005,8.

[2] 哈斯.皮特維拉麥特.車輛動力學模擬及其方法[M].北京:北京理工大學出版社, 1998.

[3] 郭孔輝.汽車操縱動力學[M].長春:吉林科學技術出版社, 1991.

[4] 王晨均.扭轉梁后懸架與加強版之間的焊縫狀態對后橋疲勞壽命的影響研究[J].汽車與配件. 2010,3(28): 32-33.

[5] 酈明.汽車結構抗疲勞設計[M].合肥:中國科技大學出版社, 1995.

The torsion beam is being developed based on CAE analysis software

Zhou Xing

(Anhui Jianghuai Automobile Co., Ltd, Anhui Hefei 230601)

With the development of our society and economy, the passenger car market is becoming increasingly booming,and people’s demand for passenger car is growing day and day, meanwhile higher and higher petitions are asked by customers, all which require each car manufacturer and supplier not only to increase production capacity but also to improve the performance of automobile and its parts. As the key part of chassis, suspension system plays an important role in car’s driving safety, reliability and performance, and it is also the study topic of modern auto design. In this paper, the structural strength, fatigue life and dynamic characteristic of the torsion beam rear suspension for an intermediate car are analyzed based on CAE method so as to improve its reliability and Kinematics & Compliance property. Finite element model of the torsion beam suspension is built according to the 3-D model supplied by manufacturer. Based on the suspension’s mechanical characteristic in actual driving, three common conditions are chosen, which contain impact load condition caused by uneven road, limit torsion condition and max lateral force condition, suspension stress distribution and its reasons are gained through the static strength calculation, besides, it is concludedD that the strength of this suspension meet the requirement under the limit driving condition. The full vehicle model and virtual road for durability test are built by means of multi-body dynamics method. According to the “the specification of Hainan proving ground for automobile type approval and reliabi -lity driving test”, the suspension’s fatigue durability is tested on virtual road. Parallel wheel travel and roll test are simulated, and the K&C characteristics are analyzed, which can provide basis for suspension design and research.

Torsion beam rear suspension; Simulation Modal stress recovery; structure intensity; Kinematics &Compliance property

U463.33

A

1671-7988 (2017)21-102-07

10.16638/j.cnki.1671-7988.2017.21.035

CLC NO.: U463.33

A

1671-7988 (2017)21-102-07

周星,就職于安徽江淮汽車集團股份有限公司。