采用模糊層次分析法的PFMEA方法改進及應用

夏蓓鑫, 陳鑫, 李龍, 陶寧蓉, 張佳棟

( 1. 上海大學 機電工程與自動化學院, 上海 200072;2. 上海海洋大學 工程學院, 上海 201306)

采用模糊層次分析法的PFMEA方法改進及應用

夏蓓鑫1, 陳鑫1, 李龍1, 陶寧蓉2, 張佳棟1

( 1. 上海大學 機電工程與自動化學院, 上海 200072;2. 上海海洋大學 工程學院, 上海 201306)

為解決因各專家判斷矩陣過于均一化而導致的風險排序與實際發生偏差的問題,在傳統的基于模糊層次分析法的過程失效模式與分析(PFMEA)方法基礎上做進一步的改進.從專家的個體區別和職業類別兩方面考慮,分析專家判斷矩陣變化程度對專家分組及評估各組別對專家權重的影響,進而合理設定專家權重.通過該改進方法在汽車空調冷凝器制造過程中的實際應用,驗證方法的有效性.研究結果表明:改進的基于模糊層次分析法的PFMEA方法能更準確地對產品失效風險進行排序.

汽車空調冷凝器; 產品失效; 過程失效模式與分析法; 模糊層次分析法; 專家權重

作為可靠性工程領域的基本工具,過程失效模式與分析(process failure mode and effect analysis,PFMEA)主要應用于產品的生產制造過程[1-2].傳統的PFMEA方法一般使用風險順序數(RPN)來確定風險順序[3],但存在RPN分辨度不高和主觀性與模糊性等兩大主要缺陷[4-6].針對傳統PFMEA方法存在的缺陷,國內外學者們通過引入模糊理論取得了大量的研究成果.門峰等[1]將模糊理論與灰色關聯理論相結合改進了FMEA方法.盛精等[6]使用模糊理論與層次分析法構建了零部件制造工藝的風險評估模型,進而確定相關風險等級,從而提升了RPN的風險值分辨率.Bowles等[7]使用模糊邏輯規則來確定失效的優先級.杜晗恒等[8]提出模糊層次分析法(F-AHP)和模糊TOPSIS(technique for order preference by similarity to ideal solution)集成的方法,通過模糊層次分析評價法分配參數的權重,再應用TOPSIS方法獲得各失效因素的分值并進行排序.王浩倫等[9]將三角模糊軟集引入到FMEA方法中,利用三角模糊軟集方法中AND運算對各評價專家的評價信息進行融合,進一步改進方法的效率.安相華等[10]將混合多屬性決策和關聯傳播分析有機集合,解決了產品FMEA在不確定環境下的應用問題.耿秀麗等[11]考慮了故障模式之間的相互影響關系,通過決策與實驗評價實驗室方法對風險模式的凈影響度進行了研究分析,從而對初始評估的嚴重度做了修正.然而,現有的基于模糊層析分析法的PFMEA方法在某些實際應用中仍存在一定的問題,如在引入專家組時將所有專家的判斷平整化,沒有考慮不同專家之間的區別.面對這類問題,現有的方法并不完善,其結果并不能完全反映樣本的信息,統計結果往往會偏離實際.因此,本文在現有研究工作基礎上,通過設定專家權重進一步改進PFMEA方法,并將所提方法應用在汽車冷凝器制造過程中.

1 基于模糊層次分析法的PFMEA方法

1.1判斷矩陣構造

邀請K′位專家,成立專家小組, 對風險順序數RNP的3個評價指標發生頻度(O)、嚴重度(S)、探測度(D)進行比較分析并建立判斷矩陣. 矩陣中的行、列分別按照 O,S,D順序排列.對于第k個專家的

表1 評價指標數值的比較Tab.1 Comparison of evaluation index values

判斷矩陣,有

判斷矩陣中的數值為對應O,S,D之間的比較數值,其取值可以通過表1確定.表1中:整數表示前者和后者比的重要程度;倒數表示后者和前者比的重要程度;比較數值選取 2,4,6,8則表示介于相應比較程度之間.

1.2一致性檢驗

對判斷矩陣Zk進行一致性檢驗,以確定專家的判斷矩陣是否可以接受.相對一致性比例CR=CI/RI.其中,RI是平均隨機的一致性指標,當矩陣階數為3時,取RI=0.52;CI為一致性指標,CI=λmax-n/(n-1),λmax為判斷矩陣Zi的最大特征值,n為矩陣階數,此處取3.通常情況下,CR越小,判斷矩陣的一致性越好,文中將0.1作為判斷矩陣一致性的閾值.當CR小于這個閾值時,說明判斷矩陣的一致性是滿意的;否則,將該專家剔除.經過一致性檢驗后,最終保留的專家數量設為K.

1.3評價指標的權重計算

1.3.1 判斷矩陣的評價指標權重 對于第k個專家,可以根據其給出的判斷矩陣Zk計算相應的3個評價指標的權重.設wki為由判斷矩陣Zk計算得到的第i個指標的權重,將判斷矩陣中的各元素按列進行歸一化處理,再按行求均值.即有

1.3.2 專家權重的計算 區別于以往將專家無差別對待的研究方法,在計算得到每位專家的3個評價指標權重后,根據專家的個體區別和職業類別進行專家權重設定.設定專家權重主要基于以下兩方面的考慮.一方面,為了能夠反映個體的區別和意愿,采用通過個體樣本的特征值λmax變化來反映其在整個樣本中的影響程度.當n取3時,λmax取值范圍為[3,3.104).為了和另一個指標相符,將該指標轉變為極大型指標,得到調整公式為

式(3)中:Fk是第k個專家的判斷矩陣的變化程度.

1.4模糊評價矩陣建立

1.5模糊綜合評價

結合客觀評價和主觀評價因素,即綜合考慮評價指標權重集對指標的模糊評價矩陣影響,為專家組的模糊評價矩陣賦予不同的權重.設模糊綜合評價矩陣為

2 應用實例分析

以某汽車空調制造商按照客戶和TS16949型制造冷凝器產品為例.制造工序包含為6道工序,依次為噴涂主片和封蓋→插入隔片→壓接集管→芯子裝配→釬焊→最終裝配,則分別將工序按先手順序標記為A1,A2,A3,A4,A5,A6.潛在失效模式包括釬焊不良、隔片傾斜、主片封蓋偏移、主片插壞、散熱帶掉落、螺栓松脫.潛在失效后果包括冷凝器泄露、內漏、影響性能、裝配困難、冷凝器泄露、散熱性能降低和震動試驗不能通過.

使用未改進前的基于F-AHP的PFMEA方法可以得到各工序風險順序,如表2所示.

表2 基于F-AHP的PFMEA方法的冷凝器各工序風險順序Tab.2 PFMEA for automobile air conditioning condenser manufacture

將改進后的PFMEA方法應用到冷凝器制造中.首先,分別從質量、工藝、設計、生產、技術管理層各選出3名專家成立專家組,并建立評價指標判斷矩陣,如表3所示.

表3 專家評價指標的判斷矩陣Tab.3 Judgment index of expert evaluation index

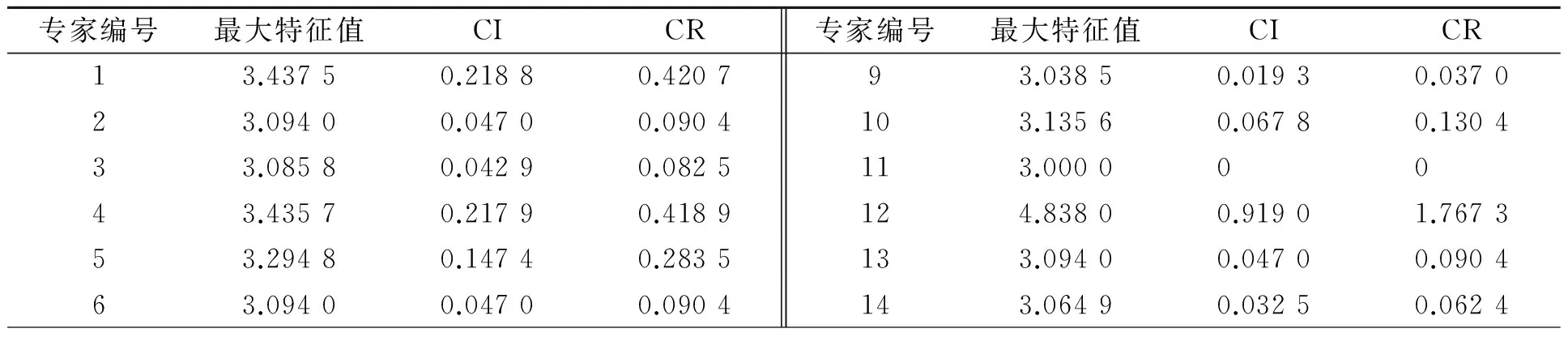

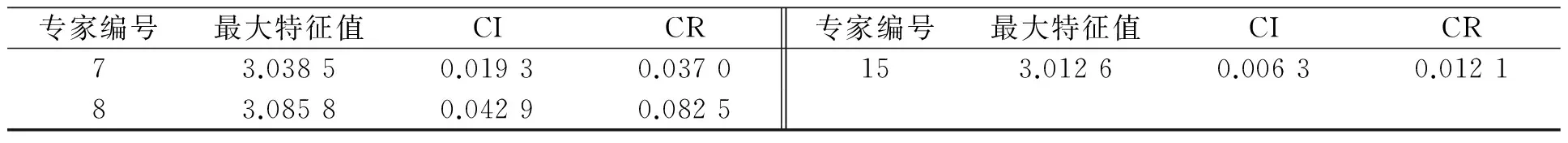

對專家評價指標進行一致性檢驗結果,如表4所示.

表4 專家評價指標的一致性檢驗Tab.4 Consistency test of expert evaluation index

續表Continue table

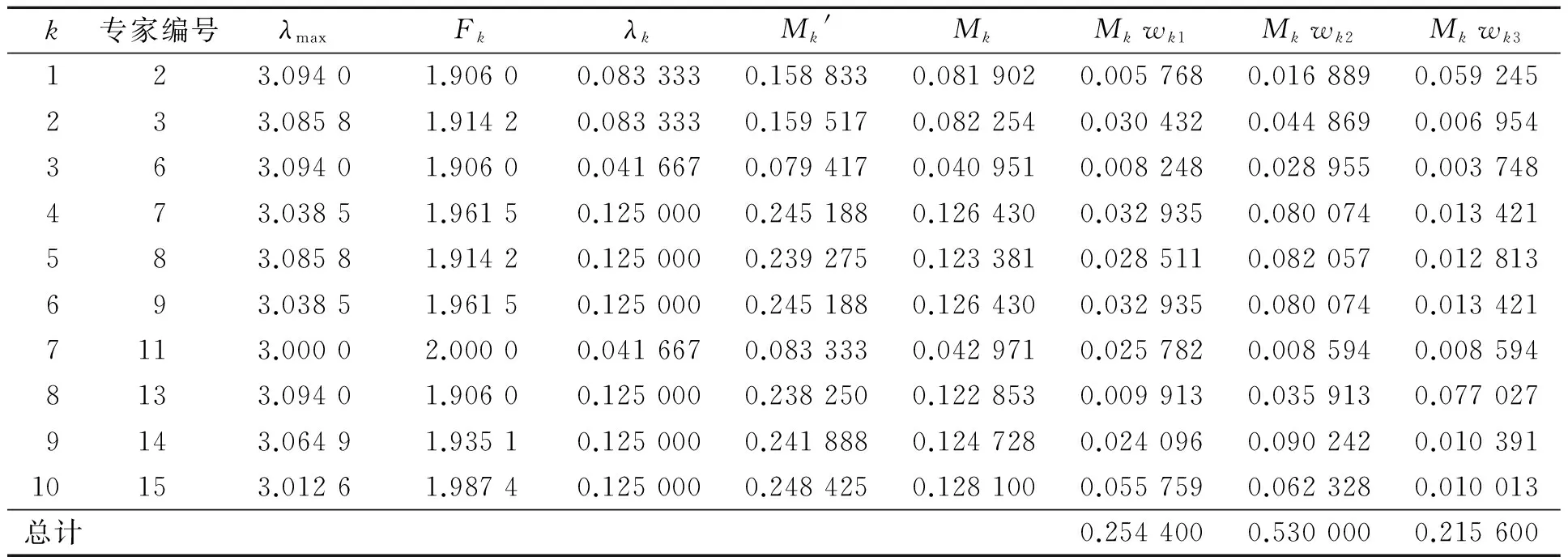

選擇相對一致性比例CR小于0.1的10位專家進入最終的專家組,并根據判斷矩陣確定指標權重,如表5所示.

表5 專家評價指標的權重Tab.5 Weights of expert evaluation index

對專家進行分組:第1組是質量組,專家編號為2,3,共2人;第2組是工藝組,專家編號為6,共1人;第3組是生產組,專家編號為7,8,9,共3人;第4組是設計組,專家編號為11,共1人;第5組是技術管理組,專家編號為13,14,15,共3人.根據公式可以計算專家權重及相關參數,如表6所示.

表6 專家權重及相關參數Tab.6 Expert weights and related parameters

由表6最終可計算得到評價指標OSD的權重向量W=(0.2544 0.53 0.2156)T.

專家對各工序的失效模式進行模糊評價,可得到的等級評價矩陣,如表7所示.

表7 等級評價矩陣Tab.7 Rating matrix

續表Continue table

統計各等級評分數量在評分總量上所占的比例,建立如下模糊評價矩陣為

根據公式可計算得到如下歸一化后的模糊綜合評價矩陣為

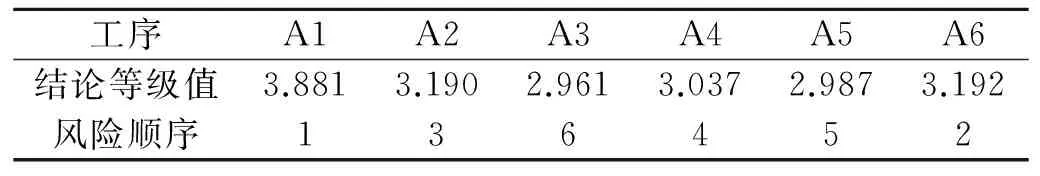

利用等級矩陣對以上模糊綜合評價賦值,可計算得到最終的結論等級值,如表8所示.基于F-AHP的PFMEA方法和改進后的PFMEA方法分別得到的各工序風險順序,如圖1所示.

圖1 改進前后PFMEA方法的結果比較Fig.1 Comparison of results before and after improvement of PFMEA method

表8 改進后的PFMEA結果Tab.8 Result of improved PFMEA

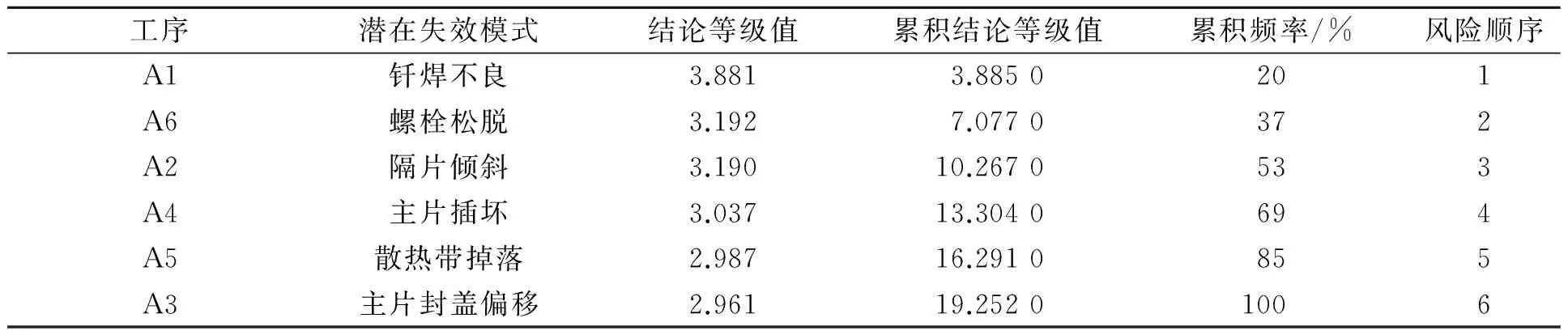

比較改進前后的PFMEA方法結果可知:風險順序最靠前的都為A1(噴涂主片和封蓋工序),從釬焊式冷凝器的工藝來說,噴涂主片和封蓋的工藝失效模式風險是極其重要的,符合實際情況;A2(插入隔片工序)和A6(最終裝配工序)的風險等級發生了變化,經專家組的再次討論分析確定A6工序裝配的螺栓作為連接部件如果松脫后果更為嚴重的,所以相對于A2工序而言風險順序應該更為靠前.因此,改進后的基于F-AHP的PFMEA方法更符合實際的產品要求.將改進PFMEA方法得到的結果按結論等級值從大到小進行排序,如表9所示.

表9 改進后的PFMEA結果分析Tab.9 Result analysis of improved PFMEA

圖2 產品失效的主要原因分析Fig.2 Analysis on main causes of product failure

進一步將表9結果繪制成帕累托圖,如圖2所示.由圖2可知:A1,A6,A2和A4工序的失效占總失效頻率的69%,是產品失效的主要原因,應當優先采取措施預防風險.

3 結束語

在傳統基于模糊層次分析法的PFMEA方法基礎上,通過實際應用分析,進一步考慮專家的個人區別和所屬職業或崗位對失效風險排序的影響,構建專家判斷矩陣變化程度和專家分組后組別容量對權重的影響程度兩大參數;科學合理地設定專家權重,避免將專家均一化處理所造成的問題.所提方法在汽車空調冷凝器制造中開展實例應用研究,取得很好的效果.PFMEA法作為一個動態的改進工具,需要根據過程的評審、預計和改進不斷地循環使用,持續改進.

[1] 門峰,姬升啟.基于模糊集與灰色關聯的改進FMEA方法[J].工業工程與管理,2008,13(2):55-59.

[2] 張得平.SHB公司PFMEA的應用及改進研究[D].上海:華東理工大學,2013.

[3] 孫璐璐,周曉軍,奚立峰.基于FMEA的污水排放設備維護策略[J].工業工程與管理,2007,12(6):50-54.

[4] DINMOHAMMADI F,SHAFIEE M.A fuzzy-FMEA assessment approach for offshore wind turbines[J].International Journal of Prognostics and Health Management,2013,4(S2):59-68.

[5] SELLAPPAN N,PALANIKUMAR K.Modified prioritization methodology for risk priority number in failure mode and effect analysis[J].International Journal of Applied Science and Technology,2013,3(4):27-36.

[6] 盛精,王君,羅善明.采用模糊理論的零部件工藝PFMEA評估[J].華僑大學學報(自然科學版),2015,36(6):609-614.

[7] BOWLES J B,PELAEZ C E.Fuzzy logic prioritization of failures in a system failure modes, effects and criticality analysis[J].Reliability Engineering and System Safety,1995,50(2):203-213.

[8] 杜晗恒,彭翀.基于模糊TOPSIS的FMEA方法[J].北京航空航天大學學報,2016,42(2):368-374.

[9] 王浩倫,徐翔斌,甘衛華.基于三角模糊軟集的FMEA風險評估方法[J].計算機集成制造系統,2015,21(11):3054-3062.

[10] 安相華,于靖博,蔡衛國.基于混合多屬性決策和關聯分析的模糊粗糙FMEA評估方法[J].計算機集成制造系統,2016,22(11):2613-2621.

[11] 耿秀麗,張永政.基于猶豫模糊集的改進FMEA風險評估方法[J].計算機集成制造系統,2017,23(2):340-348.

(責任編輯: 陳志賢英文審校: 吳逢鐵)

ImprovementandApplicationofPFMEAUsingFuzzyAnalyticHierarchyProcess

XIA Beixin1, CHEN Xin1, LI Long1, TAO Ningrong2, ZHANG Jiadong1

( 1. School of Mechatronics Engineering and Automation, Shanghai University, Shanghai 200072, China;2. College of Engineering, Shanghai Ocean University, Shanghai 201306, China)

In order to solve the problem that the risk ranking and the actual deviation of the expert judgment matrix are too homogeneous, an improved process failure mode and effect analysis (PFMEA) method based on fuzzy analytic hierarchy process is proposed in which expert weights are set taking into account individual differences and professions of experts. The extent of variation of expert judgment matrix is analyzed, and then experts are grouped and adjustments are made according to group sizes. The proposed method is validated through application examples of automobile air conditioning condenser manufacture. Research results show that compared with the existing method, the improved method can provide more accurate results when sorting the risks of failure modes.

automobile air conditioning condenser; product failure; process failure mode and effect analysis method; fuzzy analytic hierarchy process; expert weight

10.11830/ISSN.1000-5013.201611059

TH 162.1

A

1000-5013(2017)06-0868-07

2016-11-17

夏蓓鑫(1984-),男,講師, 博士,主要從事可靠性工程的研究.E-mail:3bxxia@shu.edu.cn.

國家自然科學基金資助項目(71401098); 上海市高校青年教師培養資助計劃(ZZSD15047)