化學鍍Ni-Mo-Cr-P多元非晶合金膜的晶化行為及其電化學腐蝕特性

晉 勇

(四川大學 材料科學與工程學院, 成都 610064)

化學鍍Ni-Mo-Cr-P多元非晶合金膜的晶化行為及其電化學腐蝕特性

晉 勇

(四川大學 材料科學與工程學院, 成都 610064)

用化學鍍工藝獲得了Ni-Mo-Cr-P合金鍍層,研究了Ni-Mo-Cr-P非晶態合金膜隨晶化處理溫度升高,其結構以及耐蝕性的變化規律,并對變化的原因進行了分析。結果表明,鍍態Ni-Mo-Cr-P為非晶態鍍層,300 ℃時Ni3P漸漸開始析出;400 ℃時Ni3P相繼續析出,Ni衍射峰變得較為尖銳;500 ℃,Ni晶化較為完全,同時出現新相Cr1.12Ni2.88;600 ℃有Cr2Ni3,CuNi,Cu3.8Ni和Mo1.24Ni0.76生成;700 ℃時出現Cu0.81Ni0.19和MoNi3,Ni3P發生再結晶,同時鍍層開始氧化生成NiO。電化學分析顯示,鍍態下Ni-Mo-Cr-P合金鍍層的耐腐蝕性能優于Ni-P、Ni-Mo-P鍍層;400 ℃下進行晶化處理,Ni-Mo-Cr-P鍍層的耐腐蝕性有所提高,更高溫度下的晶化處理,都會損害合金鍍層的耐腐蝕性。

化學鍍; Ni-Mo-Cr-P合金膜; 晶化處理; 電化學腐蝕特性

0 引 言

化學鍍鎳基合金膜由于其具有優異的耐磨和耐腐蝕等性能而被廣泛應用于各種腐蝕環境[1-3]。經不同溫度熱處理的鎳基合金膜,其耐磨和耐蝕性有較大差別,這表明熱處理溫度是影響合金鍍層耐蝕等性能的重要因素[4-5]。化學鍍合金鍍層鍍態時是一種非晶態合金鍍層,這種非晶態合金鍍層具有均一成分的結構和組織,能避免晶體材料中常見的晶界、孿晶、位錯及成分偏析等結構缺陷和成分缺陷,從而得到相應晶體材料所無法比擬的優異的物理、化學和力學性能。但非晶態合金在熱力學上是亞穩態結構,當溫度超過晶化溫度時,非晶會發生結構弛豫和晶化轉變,失去非晶結構所特有的優異性能[6-10]。本文采用化學鍍工藝,在Ni-P二元體系中加入Mo、Cr的化合物實現共沉積,在銅合金表面得到Ni-Mo-Cr-P合金鍍層,并分別在200,300,400,500,600,700 ℃下對其進行晶化處理,探討了合金膜在不同溫度晶化處理后的相變情況和耐腐蝕性隨溫度的變化規律。

1 實驗方法

1.1 試樣及其前處理

對于將要進行進化學鍍的基片來說,鍍前處理是十分重要的,這是因為為了使表面更合適施鍍層,預處理能夠去除表面缺陷,去除氧化物,這樣才能保證基片與鍍層良好的結合。鍍前采用噴砂處理和溶劑清洗工藝對基片進行鍍前處理。

1.2 鍍層制備和熱處理

按文獻[3]中的實驗方法,確定了Ni-Mo-Cr-P合金化學鍍液的組成及工藝條件。

A 鍍液配方:主鹽NiSO4·6H2O 30~50 g/L,還原劑NaH2PO2·H2O 8~15 g/L,緩沖劑NH4Cl 20~50 g/L,絡合劑Na3C6H5O7·2H2O 85~100 g/L,添加劑Na2MO2·2H2O 1~5 g/L,調結pH NH3·H2O 60ml/L-1,pH值8.5~9.5,溫度80~90 ℃。

B鍍液配方:還原劑NaH2PO2·H2O 12~18 g/L,緩沖劑CH3COONa 15~20 g/L,絡合劑K2C2O4·H2O 6~12 g/L,添加劑CrCl315~20 g/L,pH值4~6。

取A鍍液5~7份,B鍍液5~3份,混合均勻后用氨水和30%乙酸調節混合液pH值8~9,采用水浴加熱,反應溫度89~92 ℃下進行施鍍,得到Ni-Mo-Cr-P合金鍍層。

將Ni-Mo-Cr-P合金鍍層樣置于石英玻璃管中,抽真空后通入高純氬氣,封管。對封管試樣分別在200、300、400、500、600、700 ℃等溫退火60 min,隨爐冷卻至室溫。

1.3 鍍層表征及耐蝕性測試

鍍態及晶化處理樣的XRD分析在 DX-1000型X射線衍射儀上進行(CuKа輻射,λ=0.154 2 nm,掃描范圍20°~80°,掃描速度0.03°/s)。Ni-Mo-Cr-P合金鍍層的表面形貌和厚度在JSE-5900LV型掃描電子顯微鏡上進行。利用電化學工作站,采用線性掃描伏安法,測量化學鍍Ni-Mo-Cr-P合金鍍層,以及在各種溫度下晶化處理后的Ni-Mo-Cr-P合金鍍層的塔菲爾曲線,來評價鍍層的耐蝕性能。介質為10%H2SO4溶液,在室溫下進行測量,測量之前,先將樣品在介質中浸泡25~30 min,以穩定開路電位Eocp,然后進行線性掃描。掃描范圍:Eocp-0.4~+0.4 V,掃描速率:0.01 V/s。

2 結果與分析

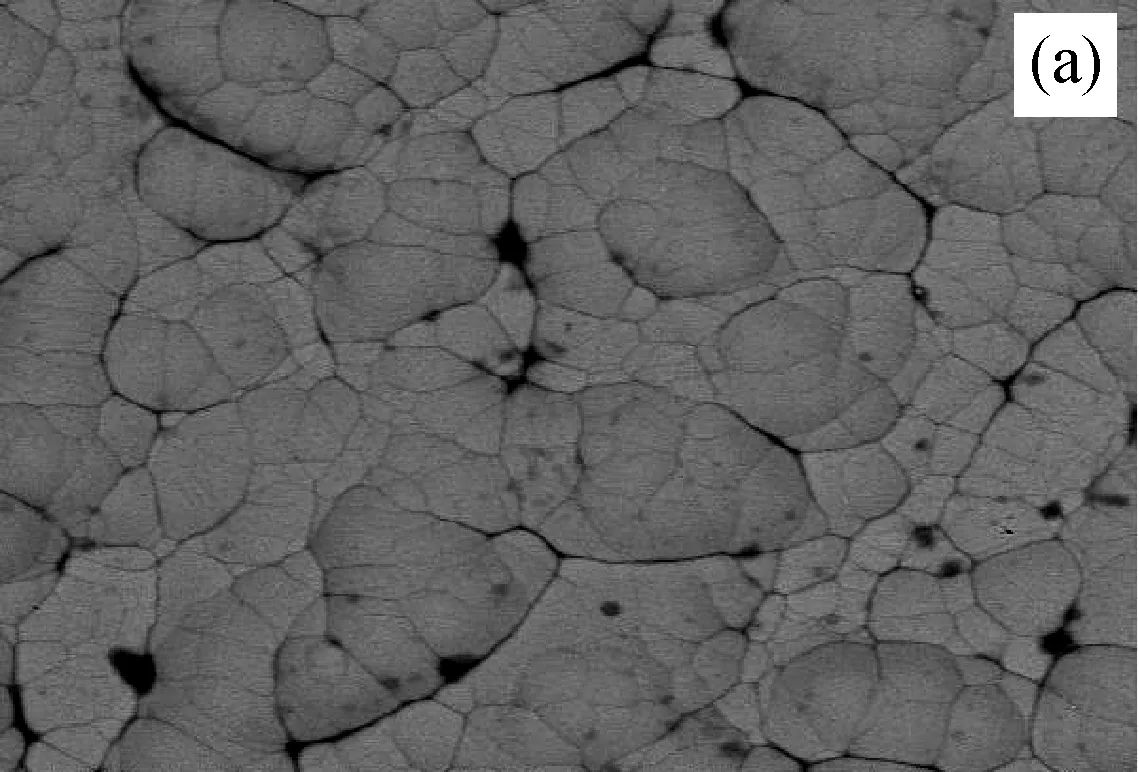

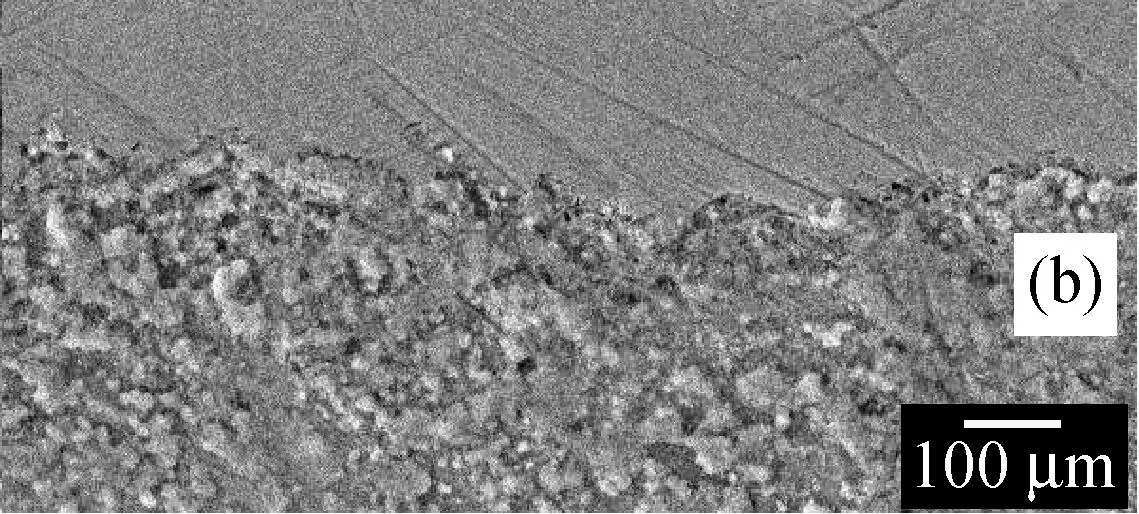

2.1 Ni-Mo-Cr-P合金鍍層形貌和厚度分析

利用JSE-5900LV型掃描電子顯微鏡可以看到,采用本工藝條件下Ni-Mo-Cr-P合金鍍層的表面和斷面形貌(見圖1)。可見為團簇結構,且團簇界限清晰,沒有明顯的空隙(圖(a))。斷口形貌可見鍍層與基體結合較好,鍍層厚度約15 μm左右(圖(b))。

圖1 鍍層表面(a)和斷口形貌(b)

2.2 合金鍍層組織結構分析

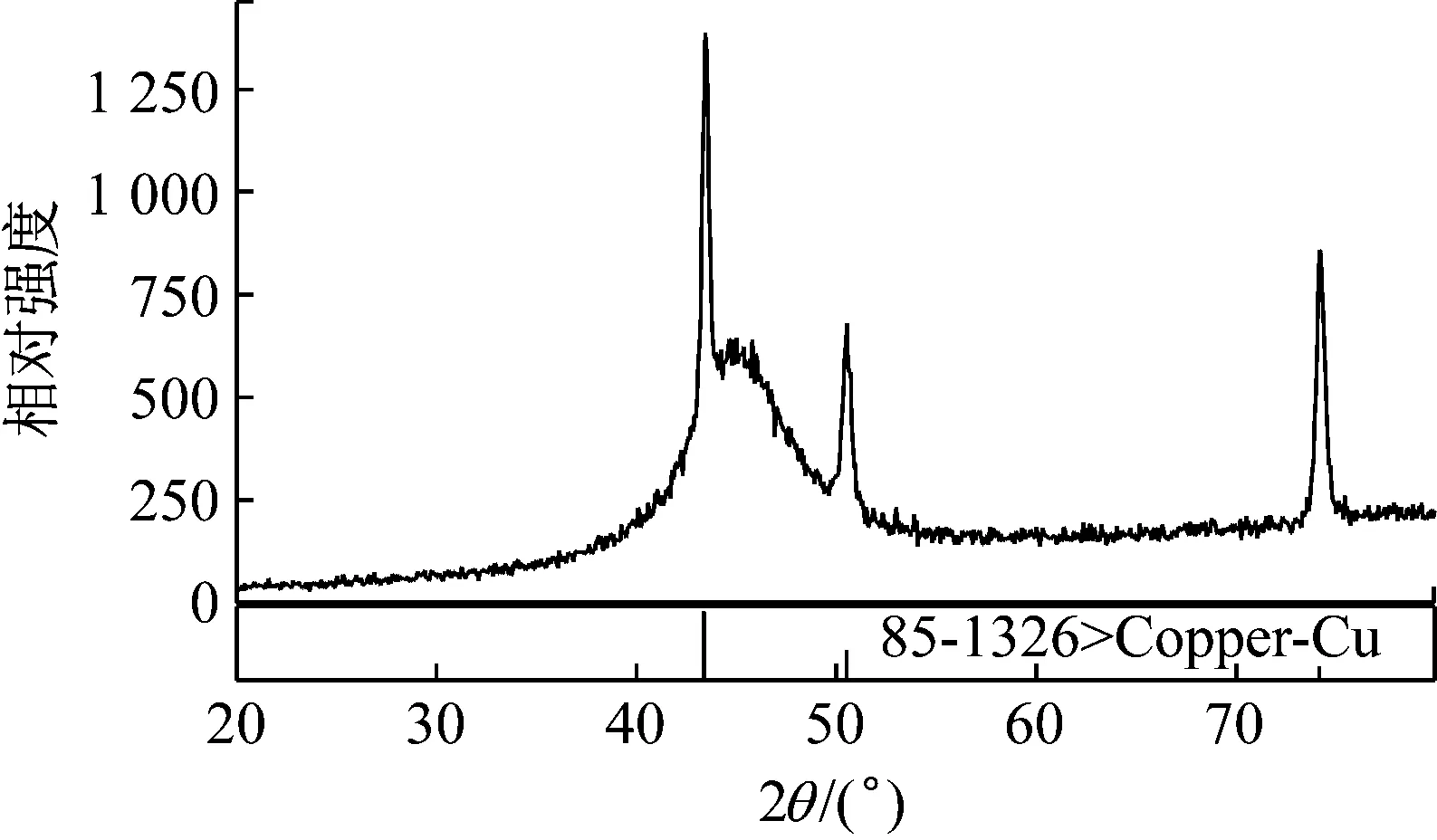

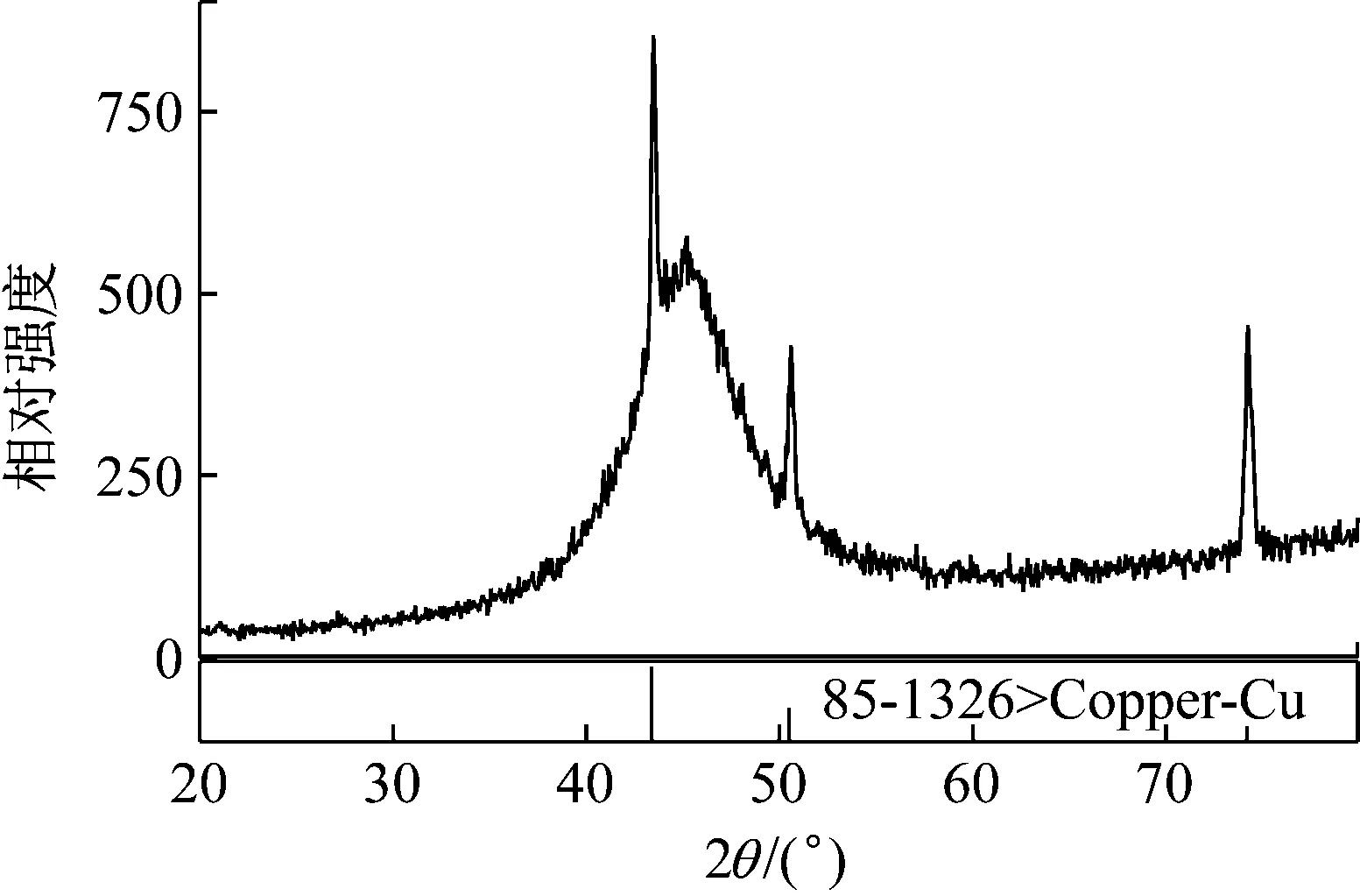

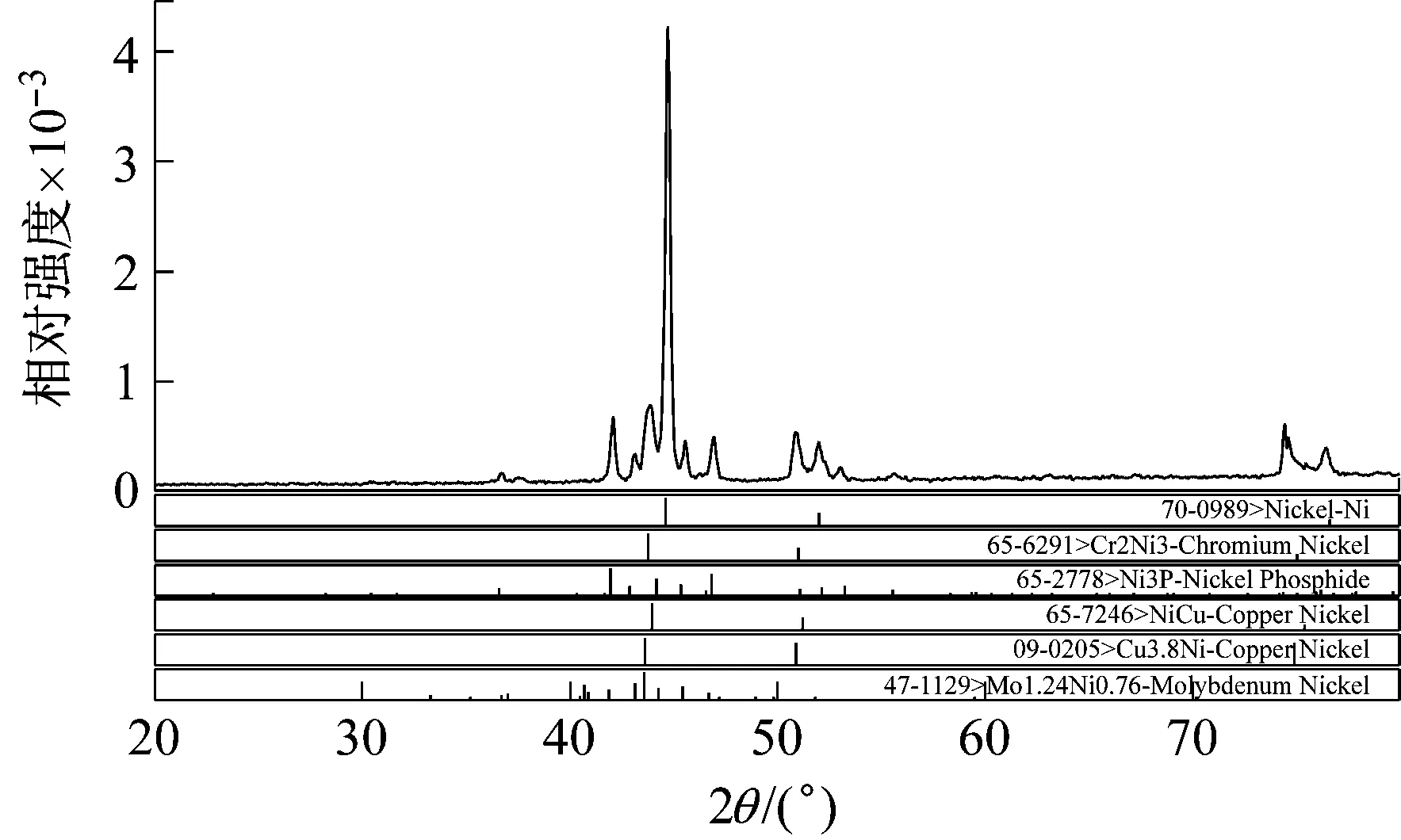

圖2為Ni-Mo-Cr-P合金鍍層鍍態衍射譜圖。由圖可見,鍍態衍射譜在2θ=45°附近形成該下部是較寬的饅頭狀峰,可知是鎳的(111)衍射方向有漫散射的衍射峰,表明此時鍍層是非晶態加微晶態結構。

圖2 Ni-Mo-Cr-P合金鍍層鍍態衍射譜圖

圖3為合金鍍層經200 ℃恒溫1 h晶化處理后的XRD圖譜,與圖2鍍態的Ni-Mo-Cr-P合金鍍層衍射圖對照后發現基本沒有變化。

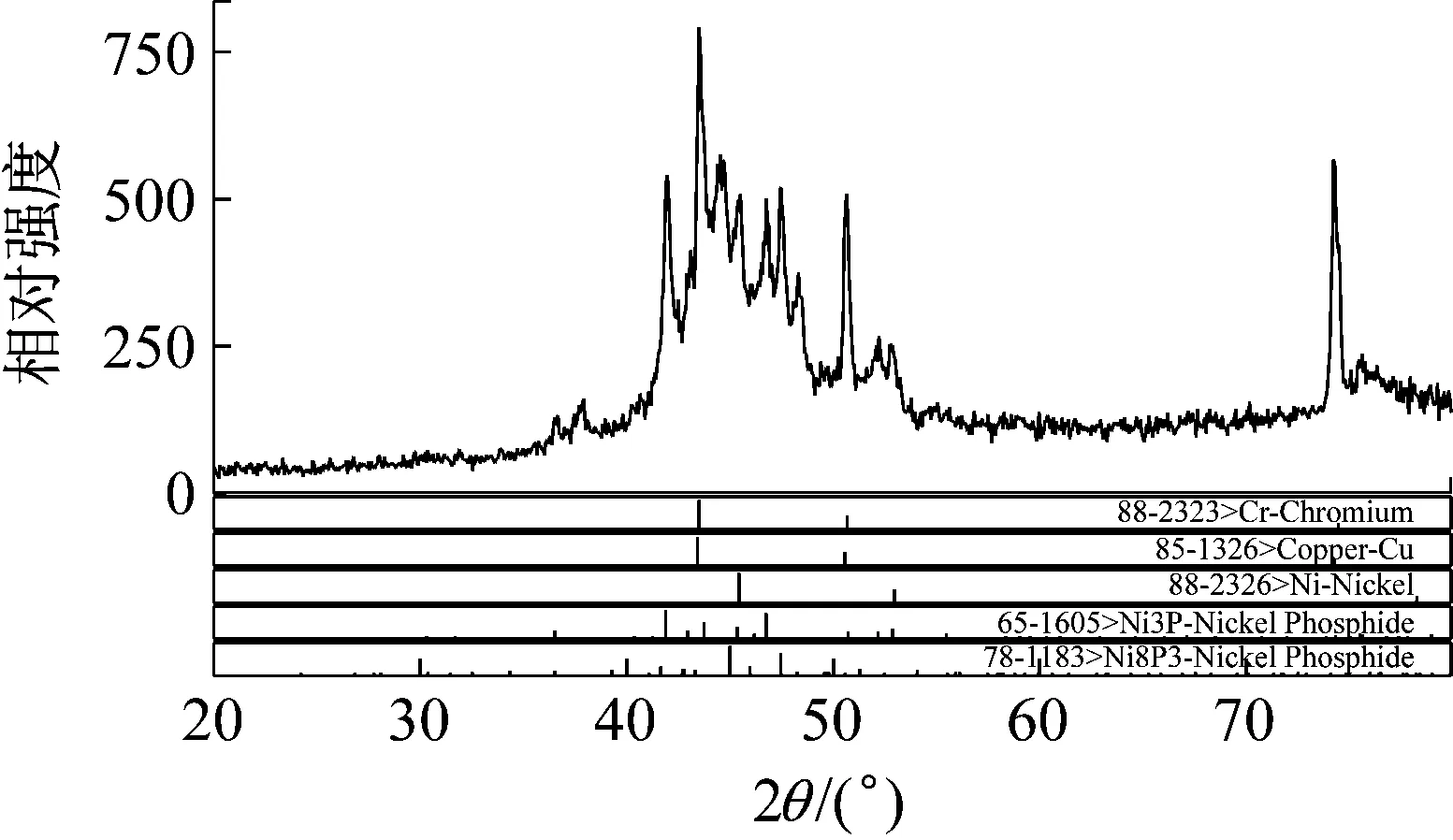

在300 ℃下恒溫1 h后,得到的Ni-Mo-Cr-P合金鍍層的衍射圖圖4見2θ=45°,52°,76° 3處寬化峰分別和Ni的(111),(200),(220)面吻合,Ni的衍射峰變強,表明有Ni微晶生成,非晶相比例下降;進一步分析圖4可知,此時有了明顯的多個尖銳的峰,與標準圖譜對照后,可以發現在Ni-Mo-Cr-P合金鍍層中已經開始出現了Ni3P相,這是由于隨晶化處理溫度的升高,磷原子的擴散形成的,此時可以觀察到位于2θ=45°的衍射峰仍然較寬,表明仍未完全晶化。此外,與標準圖譜對照后,還可以發現合金鍍層中也有Ni8P3相,這是由于磷原子沒有完全擴散而產生的中間過渡相。

圖3 200 ℃下Ni-Mo-Cr-P合金鍍層衍射圖

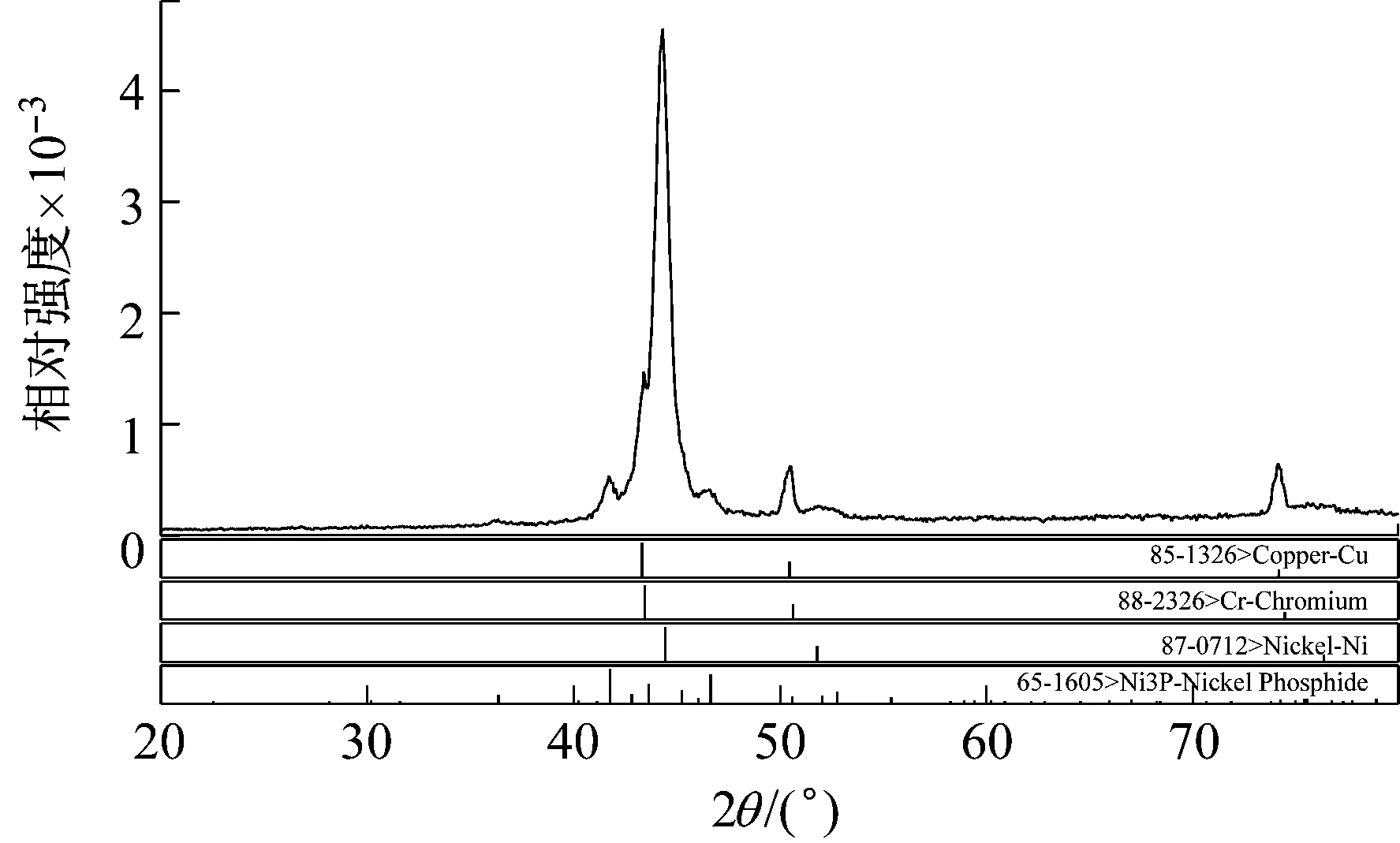

在400 ℃下恒溫1 h后,由圖5可以看出,Ni3P相繼續析出,Ni衍射峰變得較為尖銳,衍射強度開始大幅提高,這表明合金鍍層還在進一步晶化,有較多的Ni微晶生成。

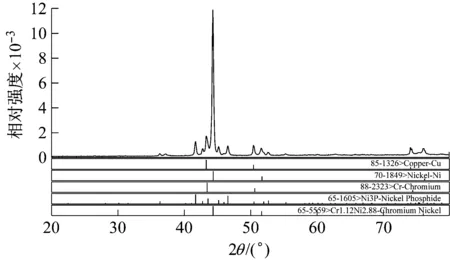

鍍層經500 ℃晶化處理恒溫1 h后,由圖6可知,Ni3P和Ni相衍射峰變得更加尖銳,強度進一步提高,尤其是Ni相衍射峰最為突出,這說明其晶化較厲害;同時有新相Cr1.12Ni2.88生成,Mo及其金屬間化合物的衍射峰始終未出現,說明Mo一直固溶在鎳相中。

圖4 300 ℃下Ni-Mo-Cr-P合金鍍層衍射圖

圖5 400 ℃下Ni-Mo-Cr-P合金鍍層衍射圖

在600 ℃下恒溫1 h后,由圖7可以看出,有新相Cr2Ni3,CuNi,Cu3.8Ni和Mo1.24Ni0.76生成,說明一直固溶在鎳相中的Mo開始以鎳鉬金屬間化合物的形式出現。

圖6 500 ℃下Ni-Mo-Cr-P合金鍍層衍射圖

圖7 600 ℃下Ni-Mo-Cr-P合金鍍層衍射圖

700 ℃下晶化處理1 h后,由圖8可知,此時Ni相消失,Ni3P發生再結晶,晶粒長大粗化,同時還發現有新相Cu0.81Ni0.19和MoNi3生成。此時,雖然用炭粉進行埋粉保護,鍍層還是被氧化,有新相NiO相生成,另外還有新相NiMoO4生成。

圖8 700 ℃下Ni-Mo-Cr-P合金鍍層衍射圖

2.3 合金鍍層耐腐蝕性分析[11-15]

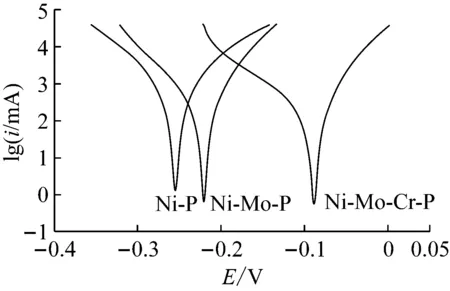

2.3.1合金鍍層鍍態的耐腐蝕性能

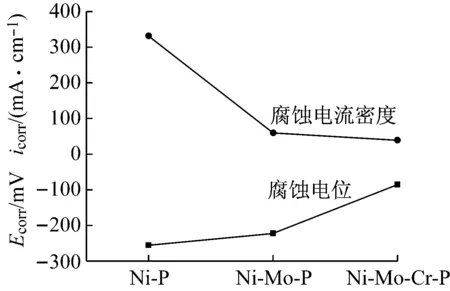

利用電化學工作站,采用線性掃描伏安法,在10%硫酸溶液中,測得Ni-P,Ni-Mo-P,Ni-Mo-Cr-P 3種鍍層的極化曲線,對得到的線性極化曲線進行Tafel擬合,如圖9所示。由極化曲線得腐蝕電流密度icorr和腐蝕電位Ecorr,如圖10所示。

根據圖9,10可知,腐蝕電位EcorrNi-Mo-Cr-P > Ni-Mo-P > Ni-P,而腐蝕電流密度icorrNi-Mo-Cr-P < Ni-Mo-P < Ni-P,可見鍍態Ni-Mo-Cr-P合金鍍層的腐蝕電位的絕對值最小,耐腐蝕性能最好,鍍態Ni-Mo-P合金鍍層的耐腐蝕性能次之,鍍態Ni-P合金鍍層的耐腐蝕性能最差。

圖9 鍍態Ni-P,Ni-Mo-P,Ni-Mo-Cr-P鍍層極化曲線

圖10 鍍態Ni-P,Ni-Mo-P,Ni-Mo-Cr-P的腐蝕電位和電流密度

2.3.2晶化處理溫度對Ni-Mo-Cr-P鍍層耐腐性能的影響

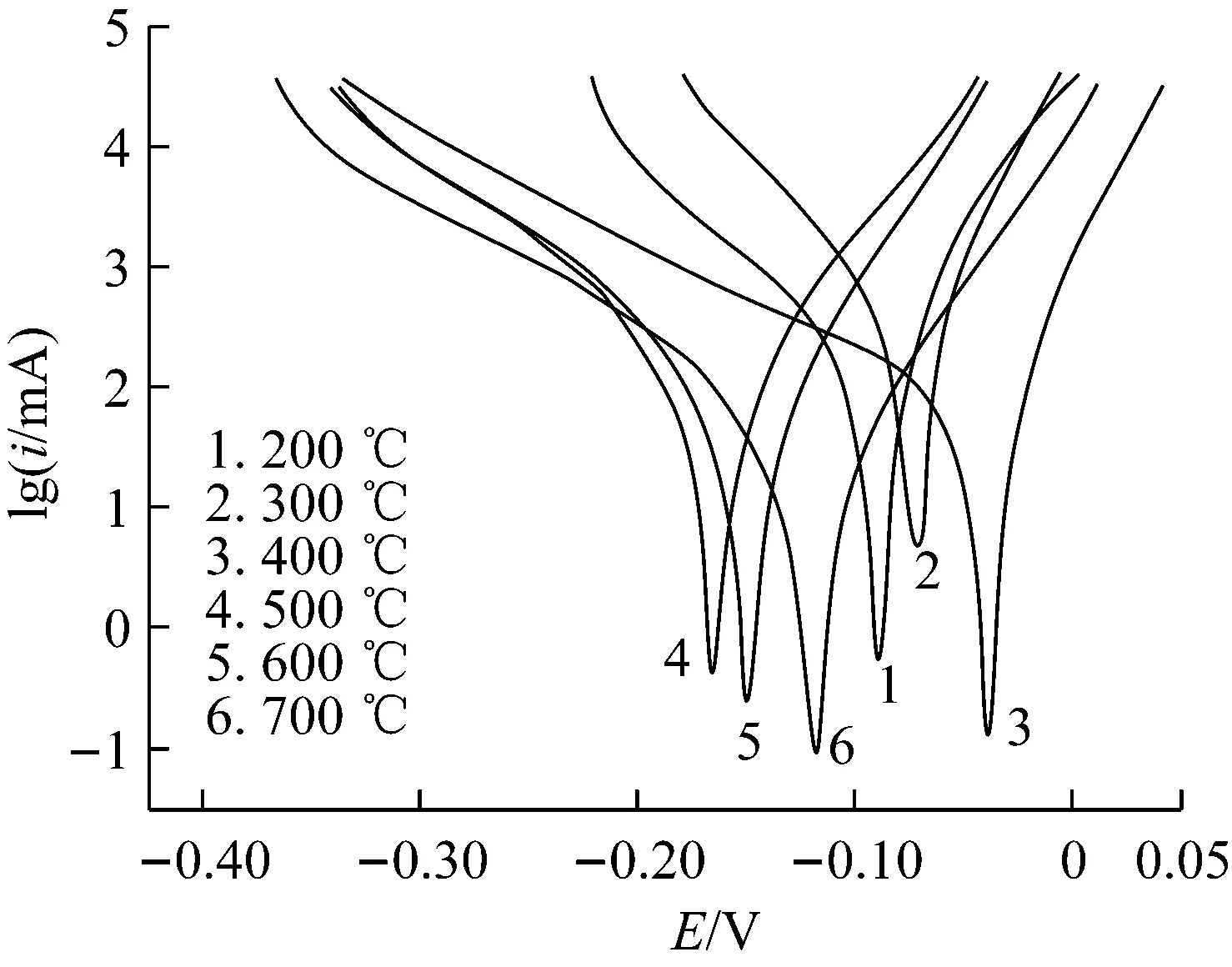

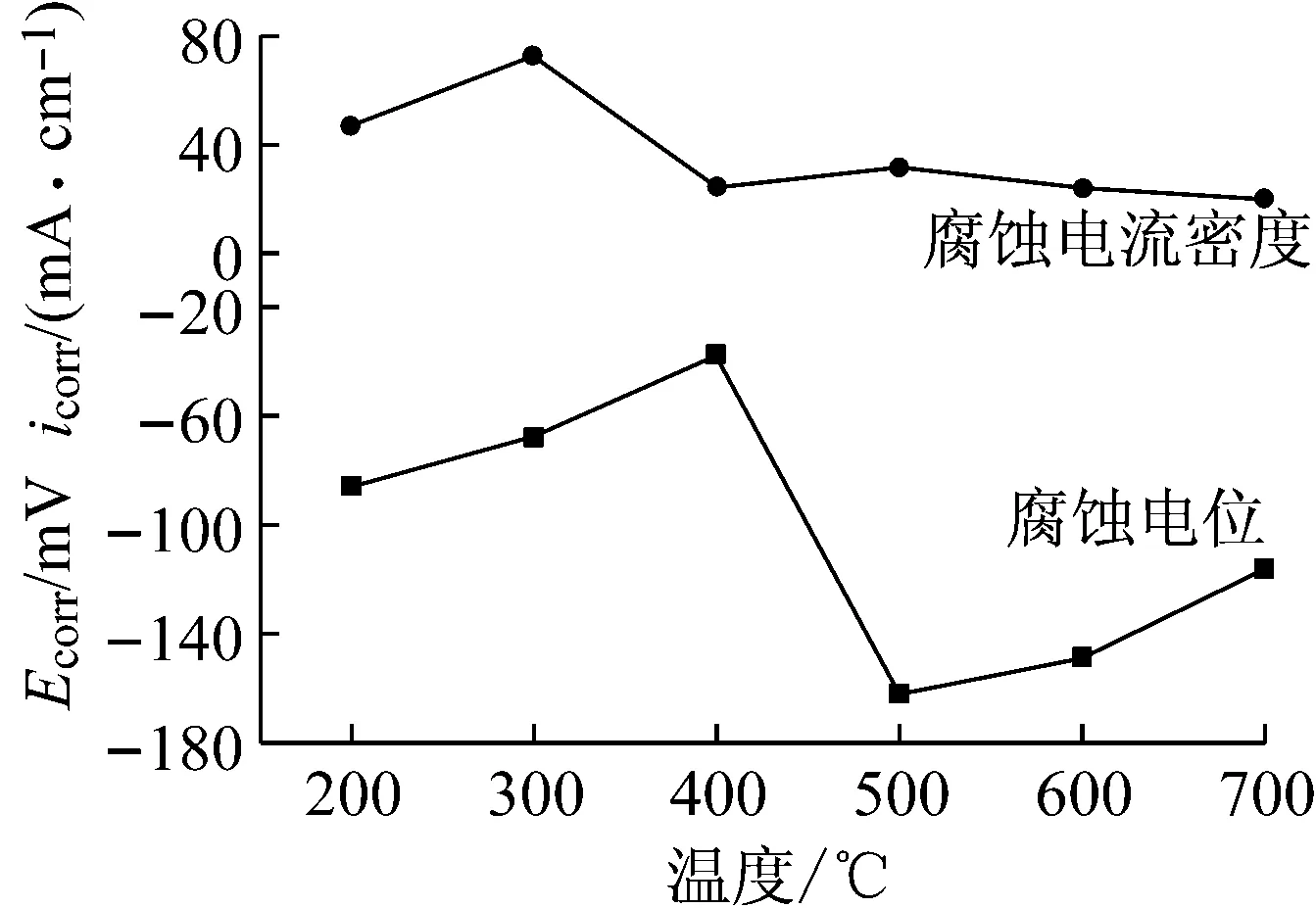

利用電化學工作站,采用線性掃描伏安法,同樣在10%的硫酸溶液中,測得Ni-Mo-Cr-P合金鍍層分別在晶化處理溫度200,300,400,500,600和700 ℃下的極化曲線(見圖11),對得到的線性極化曲線進行Tafel擬合,如圖12所示。由極化曲線得到腐蝕電流密度icorr和腐蝕電位Ecorr。

圖11 Ni-Mo-Cr-P鍍層不同晶化處理溫度下極化曲線

由圖12可見,Ni-Mo-Cr-P合金鍍層在200 ℃熱處理時,其腐蝕電位稍微正移,腐蝕電流密度略微上升,據此可以推斷出,200 ℃晶化處理后合金的耐腐性能與鍍態下的鍍層變化不大。這是因為合金鍍層在200 ℃晶化處理后基本還是非晶態,沒有晶化和相變。

圖12 Ni-Mo-Cr-P鍍層Ecorr和icorr隨晶化處理溫度變化趨勢

由極化曲線圖(圖11)和圖12可以看出,300 ℃處理時,合金鍍層的腐蝕電位略有正移,但是腐蝕電流密度卻是增加。從XRD物相分析結果表明由于形成了新相Ni3P和Ni8P3,使合金鎳相中磷含量降低,在酸性腐蝕介質中Ni3P和Ni8P3的析出使鍍層體積收縮,收縮會導致鍍層的裂紋, 進而使腐蝕電流和腐蝕電位進一步增大,耐腐性能有所降低。

當溫度上升到400 ℃時,腐蝕電位繼續正移動,腐蝕電流密度卻極速下降。衍射分析圖譜中Ni8P3相消失,同時在該溫度下合金鍍層Ni以及Ni3P還沒有完全晶化,衍射峰任然寬化,說明還有非晶態的形式分布于合金鍍層中,所以任然有良好的耐腐蝕性能。

當晶化溫度升到500 ℃時,腐蝕電位明顯負向移動,腐蝕電流密度卻略有上升,鍍層耐腐蝕性變差。XRD圖譜表明合金鍍層非晶態基本結晶完全,并且生成了Cr1.12Ni2.88新相。由于Ni以及Ni3P相結晶完全, 引起鍍層體積收縮而導致晶界增多,而且Ni3P相在500 ℃左右均勻彌散分布, 使得鍍層基體相中磷含量降低, 使鍍層耐腐蝕性降低。

600 ℃晶化處理后,腐蝕電位再次正移,腐蝕電流密下降。XRD圖譜顯示此時出現了新相Cu3.8Ni和NiCu合金,說明基體和鍍層開始相互擴散,在界面處形成擴散層,使得鍍層耐腐蝕性能有所提高。

當晶化處理溫度到達700 ℃時,腐蝕電位繼續正移,腐蝕電流密度下降。這是由于溫度升高后,更有利于基體和鍍層的相互擴散,擴散層加寬;另一方面,Ni3P發生了再結晶, 晶粒長大,此外,在該溫度晶化處理時,合金鍍層會發生氧化,生成NiO以及NiMoO4,使鍍層體積收縮,應力增加,會對耐腐蝕性能造成嚴重的影響,但是此時生成NiO以及NiMoO4很少,對耐腐蝕性能產生的影響不是很大。

3 結 論

本文采用化學鍍表面改性技術,在銅合金表面得到了Ni-Mo-Cr-P合金鍍層,對Ni-Mo-Cr-P合金鍍層鍍態下的形貌,結構和性能,以及晶化處理溫度對Ni-Mo-Cr-P鍍層耐腐蝕性的影響規律進行了研究,得到如下結論:

(1) 銅合金基片采用噴砂和超聲波清洗等工藝進行預處理后,可以得到清潔、新鮮并具有一定化學活性的表面,得到的清潔表面并沒有擇優取向而是與標準圖譜基本一致,在電鏡下可以看到,沉積的Ni-Mo-Cr-P合金鍍層呈胞狀結構,排列緊密,孔隙較少。

(2) 鍍態下的Ni-P、Ni-Mo-P和Ni-Mo-Cr-P合金鍍層的XRD分析表明,合金鍍層中的Mo 、Cr金屬元素和P含量有著一定的制約關系,隨著Mo、Cr金屬元素的引入,導致了磷含量降低,微晶化的趨勢是越發明顯,合金鍍層逐漸向晶態轉變。

(3) 鍍態Ni-Mo-Cr-P為非晶態鍍層,300 ℃時Ni3P漸漸開始析出;400 ℃時Ni3P相繼續析出,Ni衍射峰變得較為尖銳;500 ℃,Ni晶化較為完全,同時出現新相Cr1.12Ni2.88;600 ℃有Cr2Ni3,CuNi,Cu3.8Ni和Mo1.24Ni0.76生成;700 ℃時出現Cu0.81Ni0.19和MoNi3,Ni3P晶粒長大,同時鍍層開始氧化生成NiO和NiMoO4。

(4) 電化學分析顯示,鍍態下Ni-Mo-Cr-P合金鍍層的耐腐蝕性能優于Ni-P、Ni-Mo-P鍍層;400 ℃下進行晶化處理,Ni-Mo-Cr-P鍍層有一定的耐腐蝕性,更高溫度下的晶化處理,都會損害合金鍍層的耐腐蝕性。

[1] 武慧慧,郝利峰,韓 生.化學鍍鎳的研究進展[J].電鍍與精飾,2014,36(3):18-21.

[2] 姜曉霞,沈 偉.化學鍍理論與實踐[M].北京: 國防工業出版社,2000:26-38.

[3] 晉 勇,焦志峰. 化學鍍多元合金膜制備技術在實驗教學中的應用[J]. 實驗技術與管理,2015,32(10):32-34.

[4] 王 朋,劉 宏,呂媛媛.化學沉積Ni-Mo-P和Ni-P鍍層退火晶化組織及耐蝕性[J].表面技術,2015,44(10): 7-15.

[5] 晉 勇,孫 平,劉巧玲,等.熱處理對不銹鋼表面化學鍍Ni-Cr-P合金鍍層結構及性能的影響[J].材料熱處理學報,2012, 33(3):146-150.

[6] Gostin P F, Gebert A, Schult L. An ultrathin polymer coating of carboxylate self-assembled monolayer adsorbed on passivated iron to prevent iron corrosion in 0.1 M Na2SO4[J].Corrosion Science, 2010, 52 (1): 273-276.

[7] 孫延安, 李春福, 張家林. Ni- Fe- P 化學鍍層抗 CO2腐蝕性機理研究[J]. 表面技術, 2014, 43( 6): 1-5.

[8] Wang Y, Jiang S L, Zheng Y G,etal. Electrochemical behaviour of Fe-based metallic glasses in acidic and neutral solutions[J].Corrosion Science, 2012, 63: 159-163.

[9] 王文明.化學鍍Ni-W- P合金鍍層的組織結構與性能研究[D].揚州: 揚州大學,2012.

[10] 張翠杰,劉貫軍,張培彥.Ni- P- PTFE化學復合鍍工藝優化及鍍層性能研究[J].表面技術,2015,44 ( 1): 102-105.

[11] MU Song- lin,LI Ning.Corrosion behavior and composition analysis of chromate passive film on electroless Ni- P coating[J].Applied Surface Science,2010,256: 4089-4094.

[12] LIU H,VIEJO F,GUO R X, Microstructure and corrosion performance of laser- annealed electroless Ni-W- P coatings[J].Surface & Coatings Technology,2010, 204: 1549-1555.

[13] 高 巖,鄭志軍.等溫退火對Ni- P 、Ni-W- P鍍層的晶粒尺寸和顯微硬度的影響[J].金屬熱處理,2005, 30(7):47-50.

[14] 方信賢,白允強,王章忠.J4不銹鋼及Ni- P和Ni- Cu- P鍍層在液-固兩相流中的沖刷腐蝕行為[J],金屬學報,2010,46( 2): 239-244.

[15] KONG De-jun,WANG Jin- chun,FU Gui- zhong.Friction and wear performances of Ni-P coatings by chemical plating after crystallization treatment[J].Rare Metal Materials and Engineering,2015,44( 6): 1314-1319.

TheCrystallizationandElectrochemicalCorrosionBehaviorsofElectrolessDepositedNi-Mo-Cr-PAmorphousMulti-AlloyFilms

JINYong

(School of Materials Science and Engineering, Sichuan University, Chengdu 610064, China)

The paper reports an electroless method to prepare Ni-Mo-Cr-P alloy depositions. Italso studiesthe structure and anti-corrosion behaviors with the increase of the heat-treatment temperature, andcarriesout further analysis regarding the reasons. The results show the as-deposited Ni-Mo-Cr-P films are amorphous state, but the Ni3P phase is emerged at 300 ℃ and more crystalline Ni is generated at 400 ℃. Nickel is fully crystallized at 500 ℃ and Cr1.12Ni2.88is evolved. Additionally, there are Cr2Ni3, CuNi, Cu3.8Ni and Mo1.24Ni0.76formed at 600 ℃, while Cu0.81Ni0.19, MoNi3and Ni3P are re-crystallized at 700 ℃ with the formation of oxide layer (NiO) on the depositions. The electrochemical analysis reveals the as-deposited Ni-Mo-Cr-P alloy films see better performance of anti-corrosion than Ni-P and Ni-Mo-P depositions. Moreover, the anti-corrosion of Ni-Mo-Cr-P is further enhanced after the crystallization at 400 ℃ and higher heat-treatment temperature will lead to the inferior anti-corrosion performance.

electroless deposition; Ni-Mo-Cr-P alloy films; crystallization treatment; electrochemical corrosion property

TP 212

A

1006-7167(2017)11-0040-04

2017-01-16

晉 勇(1959-),男,四川簡陽人,教授級高級實驗師,現主要從事材料研究及材料結構表征。

Tel.:028-85412260,13628068297; E-mail:yongjin-scu@163.com