電機(jī)智能制造信息化平臺

閻 閱, 尤 德, 馬四松

[1. 上海電器科學(xué)研究院,上海 200063;2. 上海電器科學(xué)研究所(集團(tuán))有限公司,上海 200063;3. 許昌市質(zhì)量技術(shù)監(jiān)督檢驗(yàn)測試中心,河南 許昌 461000]

電機(jī)智能制造信息化平臺

閻 閱1, 尤 德2, 馬四松3

[1. 上海電器科學(xué)研究院,上海 200063;2. 上海電器科學(xué)研究所(集團(tuán))有限公司,上海 200063;3. 許昌市質(zhì)量技術(shù)監(jiān)督檢驗(yàn)測試中心,河南 許昌 461000]

通過對電機(jī)制造工藝的分析,以及實(shí)地調(diào)研電機(jī)生產(chǎn)企業(yè)運(yùn)行現(xiàn)狀的基礎(chǔ)上,針對電機(jī)制造工藝復(fù)雜、人工依賴大等特點(diǎn)提出了一種電機(jī)智能制造信息化平臺建設(shè)方案。就整體信息系統(tǒng)提出了基于電機(jī)行業(yè)的工廠模型建立以及系統(tǒng)集成的建議,為電機(jī)行業(yè)建設(shè)智能制造工廠、優(yōu)化生產(chǎn)管理提供參考。

智能制造;電機(jī)制造平臺;制造執(zhí)行系統(tǒng);企業(yè)資源管理;產(chǎn)品生命周期管理

0 引 言

隨著網(wǎng)絡(luò)和信息技術(shù)的應(yīng)用深化,制造業(yè)中產(chǎn)品的設(shè)計(jì)與生產(chǎn)逐漸向按需生產(chǎn)與及時(shí)生產(chǎn)轉(zhuǎn)型,追求產(chǎn)品創(chuàng)新、低成本制造、更好地響應(yīng)用戶需求、產(chǎn)能優(yōu)化、智能系統(tǒng)建設(shè)。

工業(yè)4.0的概念與網(wǎng)絡(luò)化嵌入式系統(tǒng)、智慧工廠、物聯(lián)網(wǎng)(Internet of Things,IoT)、務(wù)聯(lián)網(wǎng)(Internet of Services,IoS)、設(shè)備預(yù)測性維護(hù)等等一系列的技術(shù)緊密相關(guān)。

1 工業(yè)4.0和智能制造

1. 1 工業(yè)4.0

在數(shù)字化技術(shù)和網(wǎng)絡(luò)技術(shù)的助力之下,智能制造和智慧工廠已經(jīng)逐步變成現(xiàn)實(shí)。在智能制造的環(huán)境下,物理世界中的制造業(yè)價(jià)值鏈,將與在虛擬的信息系統(tǒng)和物聯(lián)網(wǎng)中的價(jià)值鏈結(jié)合,有機(jī)地嵌入務(wù)聯(lián)網(wǎng)中。

德國政府于2013年在推廣其“高科技戰(zhàn)略2020行動計(jì)劃”(High-Tech Strategy 2020 Action Plan)提前提出了工業(yè)4.0的概念,作為未來第四次工業(yè)革命的指導(dǎo)思想。

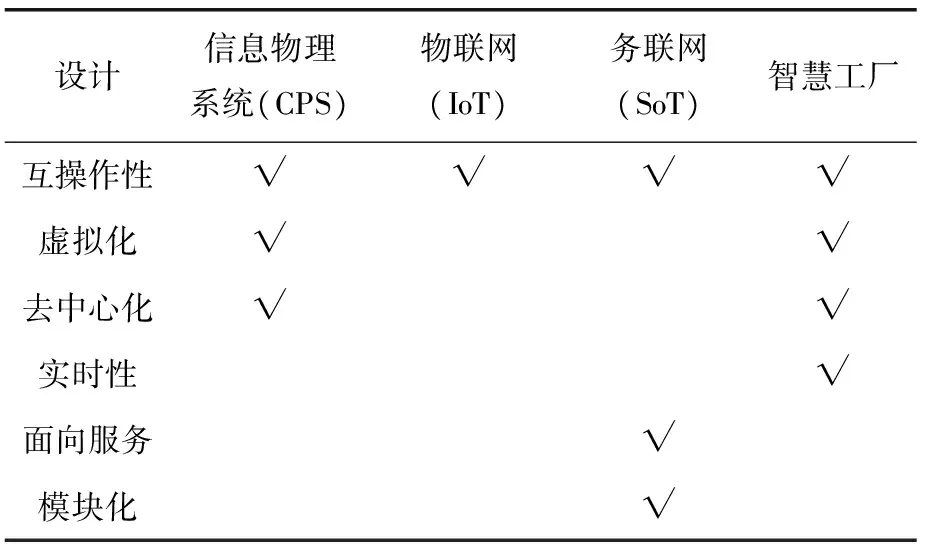

第四次工業(yè)革命代表了顛覆制造業(yè)發(fā)展至今的生產(chǎn)邏輯,從“中心化”到“去中心化”生產(chǎn)的轉(zhuǎn)型。工業(yè)4.0中的各個(gè)元素的設(shè)計(jì)原則如表1所示[1]。

表1 工業(yè)4.0各組成部分的設(shè)計(jì)原則

前三場工業(yè)革命由生產(chǎn)的中心化引起,而現(xiàn)今企業(yè)將其倉儲系統(tǒng)和生產(chǎn)設(shè)備整合到一個(gè)全球化的網(wǎng)絡(luò),也就是信息物理系統(tǒng)中,其中的智能化生產(chǎn)設(shè)備、智能化倉儲等都各自具備自動進(jìn)行信息交互、觸發(fā)行動和互相控制的能力。

1. 2 信息物理一體化

信息系統(tǒng)和現(xiàn)實(shí)世界的結(jié)合有助于通過新產(chǎn)品的設(shè)計(jì),重用封裝在舊有模型中的方法和工具,縮短產(chǎn)品開發(fā)周期。信息物理系統(tǒng)集成的難點(diǎn)在于各種元件的異質(zhì)性,這種異質(zhì)性導(dǎo)致了對產(chǎn)品建模以及物理世界和信息網(wǎng)絡(luò)間跨領(lǐng)域互聯(lián)的要求,也就要求人們對設(shè)計(jì)流當(dāng)中各個(gè)異質(zhì)抽象層級的影響有深刻的理解。

系統(tǒng)集成涉及多方面、不同層級上的集成工作,如:物理世界維度、通信維度和計(jì)算維度上的集成;面向?qū)ο蟮姆椒ǖ募桑徊煌O(shè)計(jì)理念的集成;用以描述和實(shí)現(xiàn)系統(tǒng)需求的方法的集成;用以支持相關(guān)方法的工具的集成;物理元件和信息元件的集成等[2]。

1. 3 中國制造2025

繼德國《德國工業(yè)4.0實(shí)施戰(zhàn)略》,法國《“新工業(yè)法國”戰(zhàn)略》,日本《日本制造業(yè)白皮書》,英國《英國制造業(yè)2050》后,我國國務(wù)院于2015年正式印發(fā)了《中國制造2025》,以推進(jìn)中國制造業(yè)創(chuàng)新發(fā)展,提質(zhì)增效,完成從制造大國向制造強(qiáng)國的轉(zhuǎn)變。我國經(jīng)過新中國成立以來60多年的發(fā)展,在制造業(yè)方面取得了巨大的成就,產(chǎn)品體系已經(jīng)相對健全,但相比于先進(jìn)國家,我國制造業(yè)仍然存在自主創(chuàng)新能力弱、產(chǎn)品檔次不高、資源能源利用效率低下、產(chǎn)業(yè)結(jié)構(gòu)不合理,高端裝備制造業(yè)和生產(chǎn)性服務(wù)業(yè)發(fā)展滯后、信息化程度相對欠缺,與工業(yè)化融合深度不夠、產(chǎn)業(yè)全球化程度不高等問題。

針對這些問題,《中國制造2050》旨在推進(jìn)中國制造業(yè)轉(zhuǎn)型,堅(jiān)持創(chuàng)新驅(qū)動、智能轉(zhuǎn)型、強(qiáng)化基礎(chǔ)、綠色發(fā)展,完成提高國家制造業(yè)創(chuàng)新能力、推進(jìn)信息化與工業(yè)化深度融合、強(qiáng)化工業(yè)基礎(chǔ)能力、加強(qiáng)質(zhì)量品牌建設(shè)、全面推行綠色制造、大力推動重點(diǎn)領(lǐng)域突破發(fā)展、深入推進(jìn)制造業(yè)結(jié)構(gòu)調(diào)整、積極發(fā)展服務(wù)型制造和生產(chǎn)性服務(wù)業(yè)、提高制造業(yè)國際化發(fā)展水平的任務(wù)。

2 電機(jī)制造業(yè)的特點(diǎn)與現(xiàn)狀

電機(jī)制造是典型的離散型制造,包含金加工、電加工、沖壓、組裝等一系列工藝。隨著電機(jī)行業(yè)的不斷發(fā)展,電機(jī)產(chǎn)品的外延和內(nèi)涵也不斷拓展,電機(jī)產(chǎn)品廣泛應(yīng)用于冶金、電力、石化、煤炭、礦山、建材、造紙、市政、水利、造船、港口裝卸等各個(gè)領(lǐng)域。電機(jī)的通用性逐漸向?qū)S眯苑较虬l(fā)展,打破了過去同樣的電機(jī)分別用于不同負(fù)載類型、不同使用場合的局面,電機(jī)正向?qū)S眯浴⑻厥庑浴€(gè)性化方向發(fā)展。目前,電機(jī)行業(yè)市場化程度高,電機(jī)企業(yè)數(shù)量眾多,整個(gè)行業(yè)處于整合、優(yōu)化的變革過程。

電機(jī)是各行各業(yè)的核心設(shè)備之一,是名副其實(shí)的國之重器,但是其效率低下,使中國制造的整體效率水平低下,其大而不強(qiáng)的特征,也成為中國工業(yè)的典型。

我國制造業(yè)的規(guī)模已躍居世界第一,擁有世界上最為完整的工業(yè)體系,成為全球價(jià)值鏈的重要參與者。然而,近些年,中國制造業(yè)受到了各種沖擊。隨著美國的“制造業(yè)回流”,美國很多公司已經(jīng)開始著手大范圍應(yīng)用機(jī)器人技術(shù)以應(yīng)對勞工成本高和勞動人口減少的危機(jī),并保證美國的企業(yè)具備高水平的生產(chǎn)效率;另一方面,東南亞國家更為低廉的人力成本對中國制造業(yè)生存所依靠的低勞動力成本優(yōu)勢造成了沖擊。

電機(jī)作為傳統(tǒng)制造業(yè)的一員,也受到了來自各種外部壓力和內(nèi)部因素的影響。目前國內(nèi)電機(jī)企業(yè)自動化程度并不是很高,電機(jī)制造的大部分企業(yè)仍處于人工密集型流水線生產(chǎn)方式,工序環(huán)節(jié)多、效率低、人工成本高、質(zhì)量一致性難以控制,無法滿足微電機(jī)市量需求高速增加的需求量,也無法滿足產(chǎn)品質(zhì)量的高要求。雖然電機(jī)行業(yè)中已有很多企業(yè)在進(jìn)行生產(chǎn)活動時(shí)會采用自動化生產(chǎn)來取代人工生產(chǎn),但還是會因?yàn)樯a(chǎn)工藝的落后、自動化設(shè)備的質(zhì)量低、設(shè)備非柔性化、零部件一致性難以管控等因素,產(chǎn)生性價(jià)比不能令人滿意的狀況。

3 電機(jī)智能制造信息平臺

本文中討論的電機(jī)智能制造信息平臺意在通過建立融合產(chǎn)品生命周期管理(Product Lifecycle Management,PLM)、制造執(zhí)行系統(tǒng)(Manufacturing Execution System,MES)、企業(yè)資源管理(Enterprise Resource Planning,ERP)等系統(tǒng)的電機(jī)生產(chǎn)信息系統(tǒng),打通各生產(chǎn)、管理系統(tǒng)之間的數(shù)據(jù)通路,搭建綜合管理平臺,提高電機(jī)生產(chǎn)效率,降低生產(chǎn)成本,及時(shí)反映市場和用戶的需求,提升電機(jī)行業(yè)柔性生產(chǎn)能力和信息化水平。

3. 1 數(shù)字工廠

3. 1. 1 綜述

數(shù)字工廠是一種綜合性的數(shù)字模型、方法和工具的網(wǎng)絡(luò)——包含建模、仿真和3D可視化設(shè)計(jì)。

企業(yè)進(jìn)入市場時(shí)面對諸多挑戰(zhàn),需提供有競爭力的產(chǎn)品、售后服務(wù)、保證產(chǎn)品質(zhì)量并且控制價(jià)格等,以滿足客戶對產(chǎn)品的預(yù)期。為了維持企業(yè)競爭力、保證可持續(xù)發(fā)展,制造業(yè)應(yīng)當(dāng)對產(chǎn)品附加值和附加服務(wù)、新的商業(yè)模型、新的制造工藝、新興科技、相關(guān)科研教育機(jī)構(gòu)等予以高度關(guān)注。

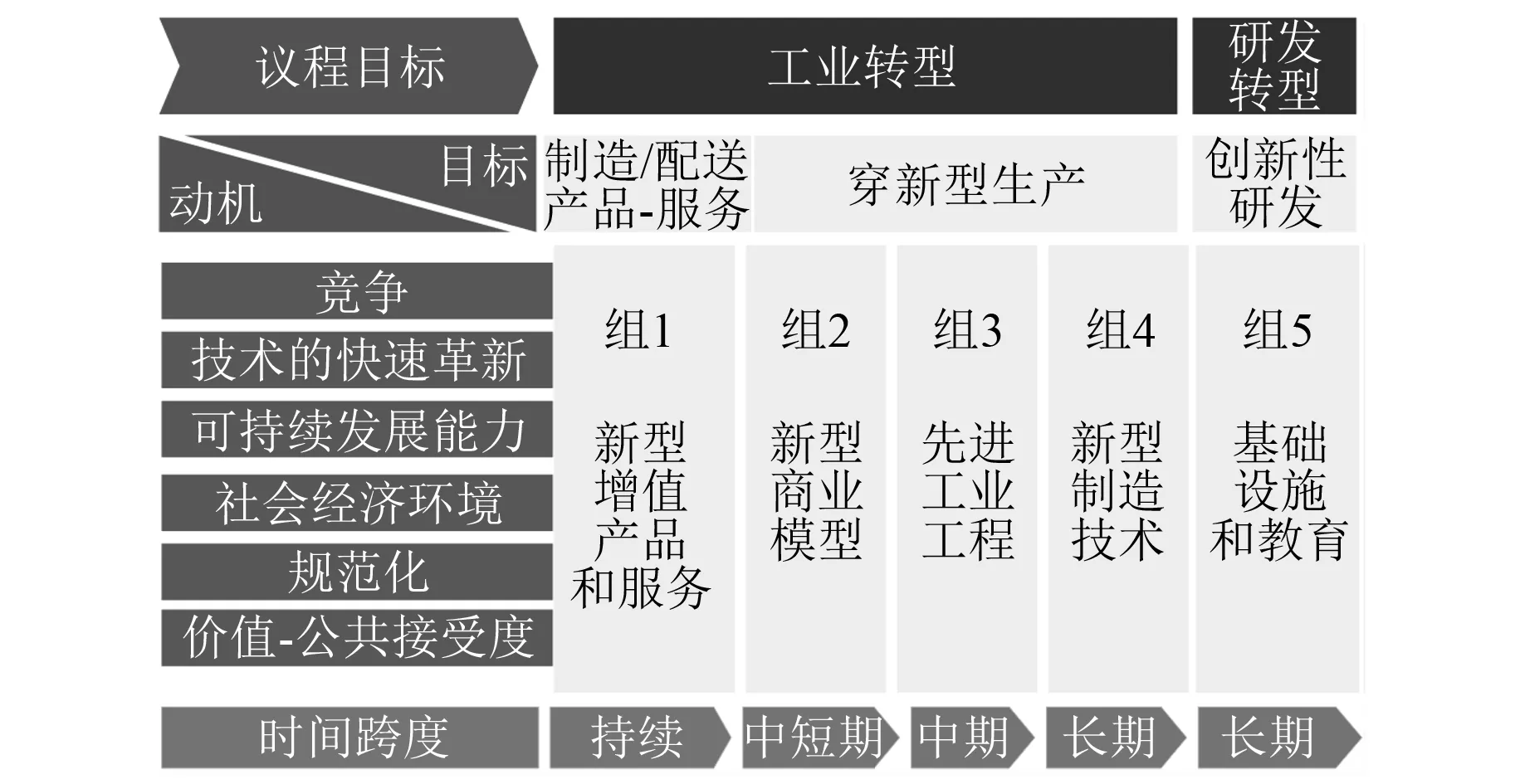

工業(yè)轉(zhuǎn)型模型如圖1所示,可以認(rèn)為虛擬工廠屬于其中的第3組,也即先進(jìn)制造工藝。

圖1 工業(yè)轉(zhuǎn)型模型

制造型企業(yè)需對其組織結(jié)構(gòu)進(jìn)行重構(gòu),使其在市場和制造工藝不斷變動發(fā)展的過程中,能實(shí)現(xiàn)主動、預(yù)測性的產(chǎn)品結(jié)構(gòu)調(diào)整。未來工廠的規(guī)劃和優(yōu)化必須把產(chǎn)品的從設(shè)計(jì)階段到回收/廢棄階段的全生命周期考慮在內(nèi)。

未來的生產(chǎn)中,仿真技術(shù)和3D/虛擬現(xiàn)實(shí)模型將變得至關(guān)重要。數(shù)字工廠的實(shí)施有諸多優(yōu)勢[2-3]:

(1) 同個(gè)項(xiàng)目處在不同地理位置的人可以實(shí)現(xiàn)相互協(xié)作。

(2) 通過對新產(chǎn)品的仿真減少在更改產(chǎn)品設(shè)計(jì)時(shí)產(chǎn)生的時(shí)間與材料的浪費(fèi),實(shí)現(xiàn)無損耗、互動式的產(chǎn)品決策和創(chuàng)新。

(3) 知識庫可作為過往設(shè)計(jì)材料的儲備,供相關(guān)人員查閱。

(4) 處在產(chǎn)品生產(chǎn)鏈上不同位置的人員能夠?qū)崿F(xiàn)遠(yuǎn)程協(xié)作。

(5) 通過在虛擬生產(chǎn)線、虛擬設(shè)備上的訓(xùn)練學(xué)習(xí),工人能夠更為熟練地進(jìn)行生產(chǎn)、應(yīng)對緊急情況。

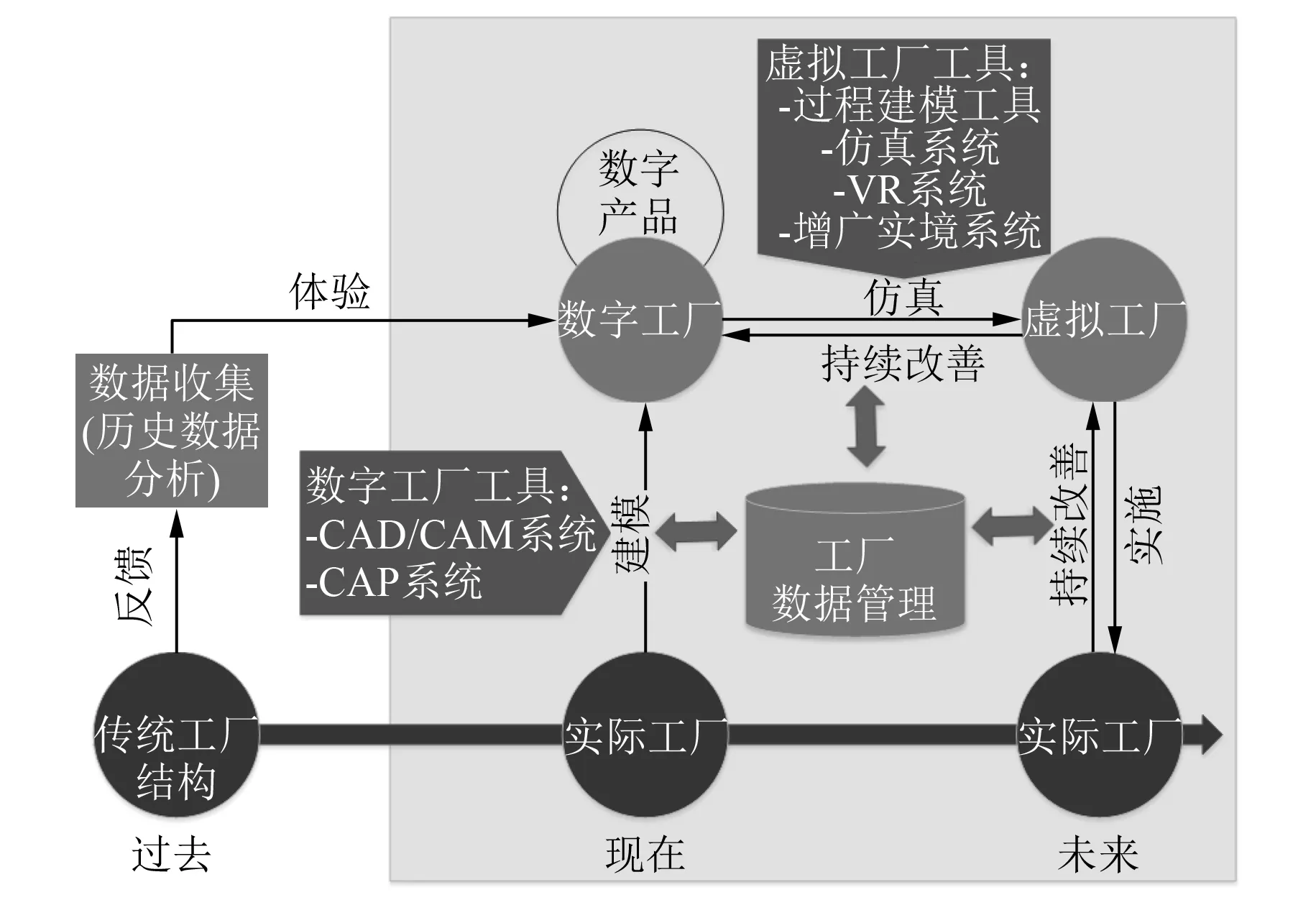

為了實(shí)現(xiàn)以上這些目標(biāo),工廠的運(yùn)作和其對應(yīng)的生產(chǎn)過程必須要依托仿真技術(shù),應(yīng)用新型的方法與技術(shù)持續(xù)不斷地進(jìn)行優(yōu)化。從過去到未來的工廠規(guī)劃演化過程如圖2所示。

圖2 工廠規(guī)劃演化

3. 1. 2 電機(jī)數(shù)字化工廠生產(chǎn)要素模型

電機(jī)數(shù)字化工廠,由于電機(jī)生產(chǎn)工序復(fù)雜、部分工序(如嵌線)人工依賴重、自生產(chǎn)和外協(xié)相結(jié)合的生產(chǎn)模式,存在工人技能熟練程度不同、零部件或半成品供應(yīng)商資質(zhì)參差不齊等問題,為保證其產(chǎn)品性能和品質(zhì)的一致性,電機(jī)數(shù)字化工廠的信息系統(tǒng)建設(shè)強(qiáng)調(diào)對生產(chǎn)人員、生產(chǎn)設(shè)備、生產(chǎn)物料、生產(chǎn)工藝、質(zhì)量檢測等生產(chǎn)要素的建模。各生產(chǎn)要素所包含的信息如表2所示。

表2 生產(chǎn)要表所包含的信息

3. 2 子系統(tǒng)

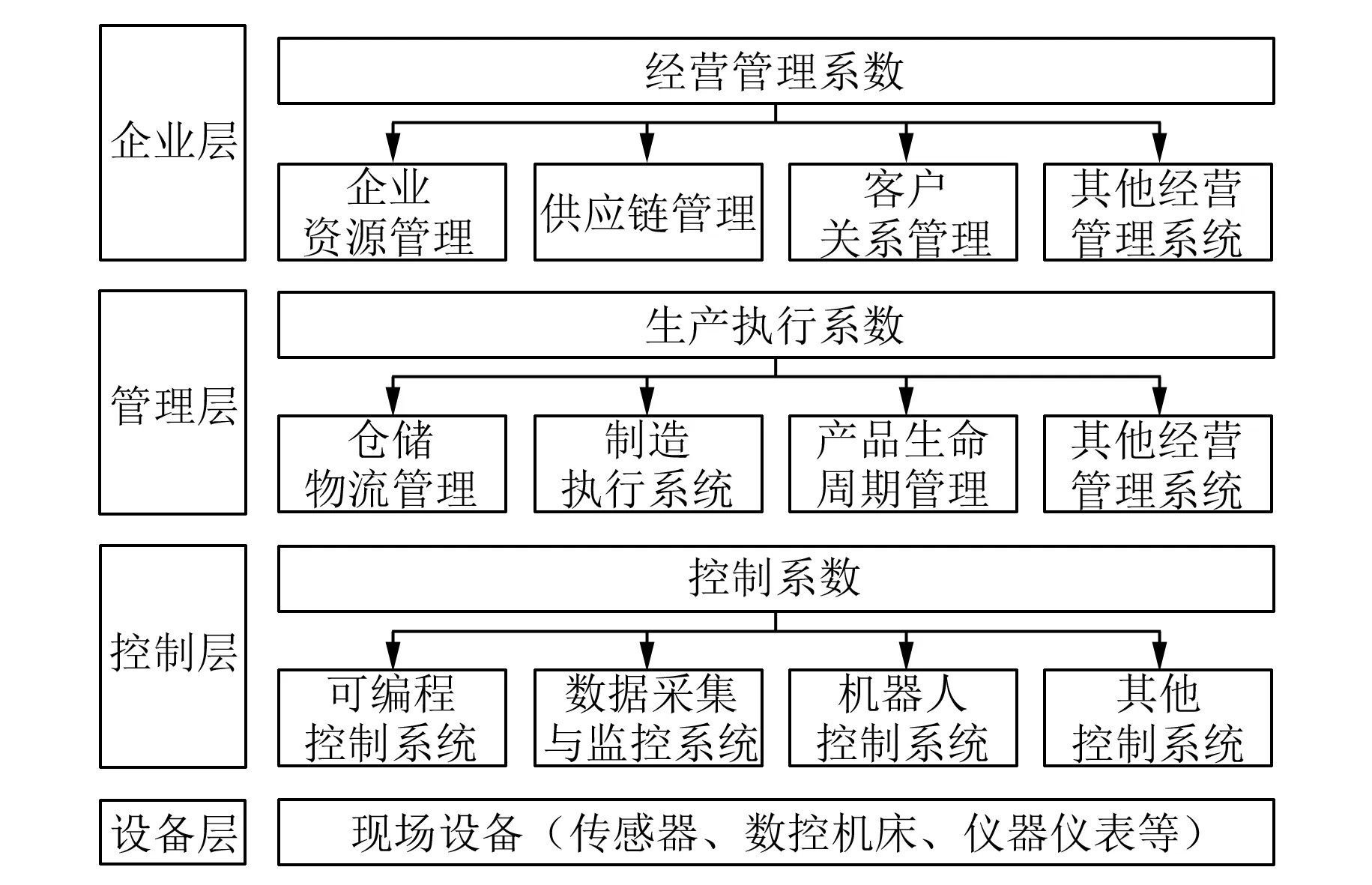

電機(jī)數(shù)字化車間的信息系統(tǒng)架構(gòu),由下而上分為設(shè)備層、控制層、管理層、企業(yè)層,如圖3所示。

圖3 電機(jī)數(shù)字化工廠體系架構(gòu)

設(shè)備層包括數(shù)控機(jī)床、機(jī)器人、AGV小車、傳感器、儀器儀表等感知及執(zhí)行單元;控制層包括可編程控制系統(tǒng)、數(shù)據(jù)采集與監(jiān)控系統(tǒng)、機(jī)器人控制系統(tǒng)和其他控制系統(tǒng),負(fù)責(zé)生產(chǎn)線的控制和底層設(shè)備與信息系統(tǒng)的通信、指令下達(dá)、數(shù)據(jù)采集等;管理層由物流管理、制造執(zhí)行、產(chǎn)品生命周期管理等位于車間層面的管理系統(tǒng)組成;企業(yè)層則包含經(jīng)營管理層級的ERP等信息系統(tǒng)。

ERP的核心思想是實(shí)現(xiàn)對整個(gè)供應(yīng)鏈的有效管理,主要體現(xiàn)在對整個(gè)供應(yīng)鏈資源進(jìn)行管理、精益生產(chǎn)、同步工程和敏捷制造、事先計(jì)劃與事中控制的思想[4]。

PLM是覆蓋了從產(chǎn)品誕生到消亡的產(chǎn)品生命周期全過程的、開放的、互操作的一整套應(yīng)用方案,包含產(chǎn)品數(shù)據(jù)管理(PDM)、計(jì)算機(jī)輔助設(shè)計(jì)(CAD)、計(jì)算機(jī)輔助工程(CAE)、計(jì)算機(jī)輔助制造(CAM)、計(jì)算機(jī)輔助工藝(CAPP)[5]。

MES系統(tǒng)是一套面向制造企業(yè)車間執(zhí)行層的生產(chǎn)信息化管理系統(tǒng)。MES可以為企業(yè)提供包括制造數(shù)據(jù)管理、計(jì)劃排程管理、生產(chǎn)調(diào)度管理、庫存管理、質(zhì)量管理、人力資源管理、工作中心/設(shè)備管理、工具工裝管理、采購管理、成本管理、項(xiàng)目看板管理、生產(chǎn)過程控制、底層數(shù)據(jù)集成分析、上層數(shù)據(jù)集成分解等管理模塊[6]。

WMS是對物料存放空間進(jìn)行管理的軟件,區(qū)別于庫存管理。其功能主要有兩方面,一是通過在系統(tǒng)中設(shè)定一定的倉庫結(jié)構(gòu)對物料具體空間位置進(jìn)行定位,二是通過在系統(tǒng)中設(shè)定一些策略對物料入庫、出庫、庫內(nèi)等作業(yè)流程進(jìn)行指導(dǎo),有利于倉庫資源使用。

各子系統(tǒng)進(jìn)行集成后將為整個(gè)信息管理平臺提供一個(gè)統(tǒng)一的門戶,在其他子系統(tǒng)的基礎(chǔ)上,通過集中與分散監(jiān)控結(jié)合,利用可視化大屏實(shí)現(xiàn)生產(chǎn)信息的實(shí)時(shí)共享與監(jiān)控。

3. 3 系統(tǒng)集成

3. 3. 1 系統(tǒng)集成的需求與挑戰(zhàn)

一個(gè)典型的電機(jī)制造工廠,乃至任何一個(gè)較為成熟的制造型企業(yè)的信息系統(tǒng),通常都是由多個(gè)用戶自建、第三方承擔(dān)、從原有信息系統(tǒng)中保留下來的應(yīng)用(例如典型的具有一定信息化基礎(chǔ)的電機(jī)制造廠通常具有的ERP系統(tǒng)、PDM系統(tǒng)、CAD軟件等),或是上述幾者所共同構(gòu)成的。同一個(gè)部門中,這些應(yīng)用的運(yùn)行平臺各不相同,而不同部門或不同子公司所采取的信息化解決方案也不盡相同。

造成這一現(xiàn)狀的原因如下。

(1) 由于開發(fā)企業(yè)管理軟件的復(fù)雜程度,導(dǎo)致通過一個(gè)統(tǒng)一、龐大的單一應(yīng)用來管理整條產(chǎn)品供應(yīng)鏈難度極大。盡管某些ERP的開發(fā)商曾經(jīng)成功開發(fā)出了規(guī)模較大的商務(wù)軟件,然而事實(shí)上,即便是重量級的軟件開發(fā)商(例如SAP、Oracle)也僅實(shí)現(xiàn)了典型企業(yè)管理軟件的某些功能模塊。

(2) 將功能模塊分散到不同的子系統(tǒng)中,有利于企業(yè)靈活搭建最符合自身生產(chǎn)管理需求的管理系統(tǒng),因此傳統(tǒng)系統(tǒng)實(shí)施商也致力于提供具有某些特定功能的專有應(yīng)用。然而隨著對系統(tǒng)功能要求的日益增強(qiáng),一些企業(yè)現(xiàn)有的系統(tǒng)架構(gòu)功能拓展已經(jīng)達(dá)到了飽和乃至于溢出,例如一些計(jì)費(fèi)系統(tǒng)開始納入客戶關(guān)系管理和會計(jì)管理功能,而另一方面,原本的客戶關(guān)系管理軟件也逐步做出調(diào)整,加入了簡單的計(jì)費(fèi)功能。這樣的背景給定義清晰的系統(tǒng)邊界造成了困難。

用戶使用中對子系統(tǒng)的邊界并不敏感,事實(shí)上在大多數(shù)企業(yè)中,單一的用戶請求可能涉及到多個(gè)子系統(tǒng),如訂單的下達(dá),從客戶的角度僅是完成了一次交易,在企業(yè)信息系統(tǒng)中,卻包含用戶權(quán)限驗(yàn)證、確認(rèn)庫存、完成訂單、給出物流編碼、計(jì)算稅收等一系列涉及多個(gè)子系統(tǒng)的流程。

為了支持常用的生產(chǎn)和商務(wù)流程,各個(gè)應(yīng)用之間需要可靠、高效、安全的集成方式來支持?jǐn)?shù)據(jù)與信息的交互。

進(jìn)行系統(tǒng)集成的主要原則也是主要挑戰(zhàn)如下。

(1) 應(yīng)用耦合。為不影響應(yīng)用各自的升級,各集成的子系統(tǒng)間應(yīng)當(dāng)盡量以松耦合的方式集成。

(2) 集成簡化。集成時(shí)應(yīng)當(dāng)盡量減少應(yīng)用二次開發(fā)的工作量,除了必要的變更與新功能的增加外,應(yīng)最小化集成工具本身所需的開發(fā)量。

(3) 數(shù)據(jù)格式。各子系統(tǒng)之間交互的數(shù)據(jù)格式必須統(tǒng)一,或有翻譯器以統(tǒng)一數(shù)據(jù)格式。此外,數(shù)據(jù)格式的演化和拓展應(yīng)如何實(shí)現(xiàn),以及這些變更將如何影響信息系統(tǒng)運(yùn)作的問題亦隨之而來。

(4) 數(shù)據(jù)時(shí)效。數(shù)據(jù)的高頻、小批量交互限制了子系統(tǒng)之間數(shù)據(jù)傳輸?shù)臅r(shí)間,系統(tǒng)的集成應(yīng)盡量減少數(shù)據(jù)傳輸?shù)臅r(shí)延,保證數(shù)據(jù)的時(shí)效性。

(5) 異步處理。不同于傳統(tǒng)的計(jì)算機(jī)處理進(jìn)程的方式,工廠信息系統(tǒng)的任務(wù)要求系統(tǒng)集成后具有異步處理請求的能力以充分提高系統(tǒng)可用性。

3. 3. 2 集成方式

系統(tǒng)集成的實(shí)現(xiàn)方法多種多樣,每種方法都各有其優(yōu)缺點(diǎn),歸納來說,基本可以將之劃分為文件傳輸、共享數(shù)據(jù)庫、遠(yuǎn)程過程調(diào)用和報(bào)文發(fā)送四大類。

文件傳輸指由各應(yīng)用發(fā)出共享文件數(shù)據(jù)供其他消費(fèi)者程序消費(fèi);共享數(shù)據(jù)庫則是令各個(gè)子系統(tǒng)將所需的數(shù)據(jù)存儲在一個(gè)共同的數(shù)據(jù)庫中,以便其他子系統(tǒng)調(diào)取;利用遠(yuǎn)程過程調(diào)用進(jìn)行系統(tǒng)集成意味著各子系統(tǒng)的部分功能將支持遠(yuǎn)程喚醒,以便外部應(yīng)用進(jìn)行調(diào)用,實(shí)現(xiàn)某些功能或進(jìn)行數(shù)據(jù)傳輸;報(bào)文發(fā)送這一方式將所有子系統(tǒng)連接到統(tǒng)一的消息系統(tǒng)上,利用消息報(bào)文傳輸數(shù)據(jù)。

3. 3. 3 交互內(nèi)容

(1) ERP與PLM的集成。為了滿足企業(yè)需求,企業(yè)信息系統(tǒng)集成的必要性逐步得到了重視。舉例來講,控制產(chǎn)品生產(chǎn)的信息系統(tǒng)MES的開發(fā),催生了ISA 95-IEC 62264 標(biāo)準(zhǔn)對MES系統(tǒng)功能,以及ERP與MES之間數(shù)據(jù)結(jié)構(gòu)的交換進(jìn)行規(guī)范[7]。

PLM與ERP間主要交互以下關(guān)鍵信息:開發(fā),包括開發(fā)指令、開發(fā)合同、產(chǎn)品需求等;物料信息,PLM從ERP取得現(xiàn)有的物料信息,從而形成產(chǎn)品BOM信息和工藝流程,回傳給ERP,在具體生產(chǎn)時(shí),ERP會將這些信息再傳給MES系統(tǒng);產(chǎn)品成本信息,PLM會將當(dāng)前產(chǎn)品所用的產(chǎn)品BOM、工藝等發(fā)送給ERP,ERP會根據(jù)這些信息進(jìn)行成本核算,計(jì)算出一個(gè)基礎(chǔ)成本信息。

制造業(yè)企業(yè)的ERP的成功運(yùn)行,需要依賴準(zhǔn)確性、一致性達(dá)到比較高的產(chǎn)品數(shù)據(jù),而通過PLM將產(chǎn)品研發(fā)過程及產(chǎn)品數(shù)據(jù)管理好,將為ERP的實(shí)施和成功應(yīng)用奠定良好的基礎(chǔ),為ERP運(yùn)行提供準(zhǔn)確、受控的產(chǎn)品數(shù)據(jù)如物料、產(chǎn)品結(jié)構(gòu)、工藝等。

同時(shí),PLM能從ERP中獲取有關(guān)基礎(chǔ)信息,在產(chǎn)品開發(fā)設(shè)計(jì)中能夠與生產(chǎn)管理等活動緊密聯(lián)系起來,可以提高企業(yè)的設(shè)計(jì)水平和反應(yīng)速度。

(2) MES與PLM的集成。整個(gè)產(chǎn)品制造過程的數(shù)據(jù)分為CAD模型、物料清單(BOM)、制造流程、作業(yè)指導(dǎo)和設(shè)備設(shè)置。這些數(shù)據(jù)將由PLM經(jīng)由ERP傳給MES系統(tǒng)。另一方面,MES應(yīng)當(dāng)能夠與PLM交流,報(bào)告檢測到與這些數(shù)據(jù)相關(guān)的問題,將生產(chǎn)情況反饋給PLM系統(tǒng),以實(shí)現(xiàn)對生產(chǎn)過程的優(yōu)化。

(3) ERP與MES的集成。ERP和MES兩者間主要存在如下接口。

① 從ERP到MES接口。這個(gè)接口需要從ERP中將物料基本信息、工單、工單用料、BOM等信息導(dǎo)入到MES系統(tǒng),工單包含以下信息:生產(chǎn)日期、時(shí)間、生產(chǎn)線、產(chǎn)品、工藝路線等。生產(chǎn)完畢后還應(yīng)傳遞出貨信息,滿足后續(xù)物流的要求。

原料物料編碼:在MES系統(tǒng)中,需對原料和物料的基礎(chǔ)信息進(jìn)行維護(hù)。因此,ERP系統(tǒng)中的原料物料編碼與MES系統(tǒng)中原料物料編碼應(yīng)具有一致性。

這個(gè)接口的解決方法是,從ERP中將初始原料物料編碼導(dǎo)人MES系統(tǒng)中,當(dāng)ERP中增加原料和物料的時(shí)候,同步MES中的原料物料庫。

工單信息:ERP在整個(gè)數(shù)字化車間系統(tǒng)中處于企業(yè)層,客戶下達(dá)訂單后首先在ERP中制定生產(chǎn)計(jì)劃,然后通過接口傳送給MES系統(tǒng),在MES系統(tǒng)中執(zhí)行詳細(xì)的生產(chǎn)排程和工序調(diào)度。

② 從MES到ERP的接口。工單實(shí)際產(chǎn)量信息:因?yàn)镸ES處于車間執(zhí)行層,使其可以從車間自動化系統(tǒng)中采集匯總實(shí)時(shí)的半成品和成品的產(chǎn)量信息,通過本接口,將實(shí)際的產(chǎn)量信息傳送到ERP工單中。工單原料物料消耗:因?yàn)镸ES處于車間執(zhí)行層,使其可以從車間自動化系統(tǒng)中采集匯總每種原料和物料的使用量信息,通過本接口,將實(shí)際的原料物料使用量傳送到ERP工單中。工單資源消耗信息:因?yàn)镸ES處于車間執(zhí)行層,使其可以從車間自動化系統(tǒng)中采集匯總資源的使用量信息,通過本接口,將實(shí)際的資源使用量傳送到ERPI單中。

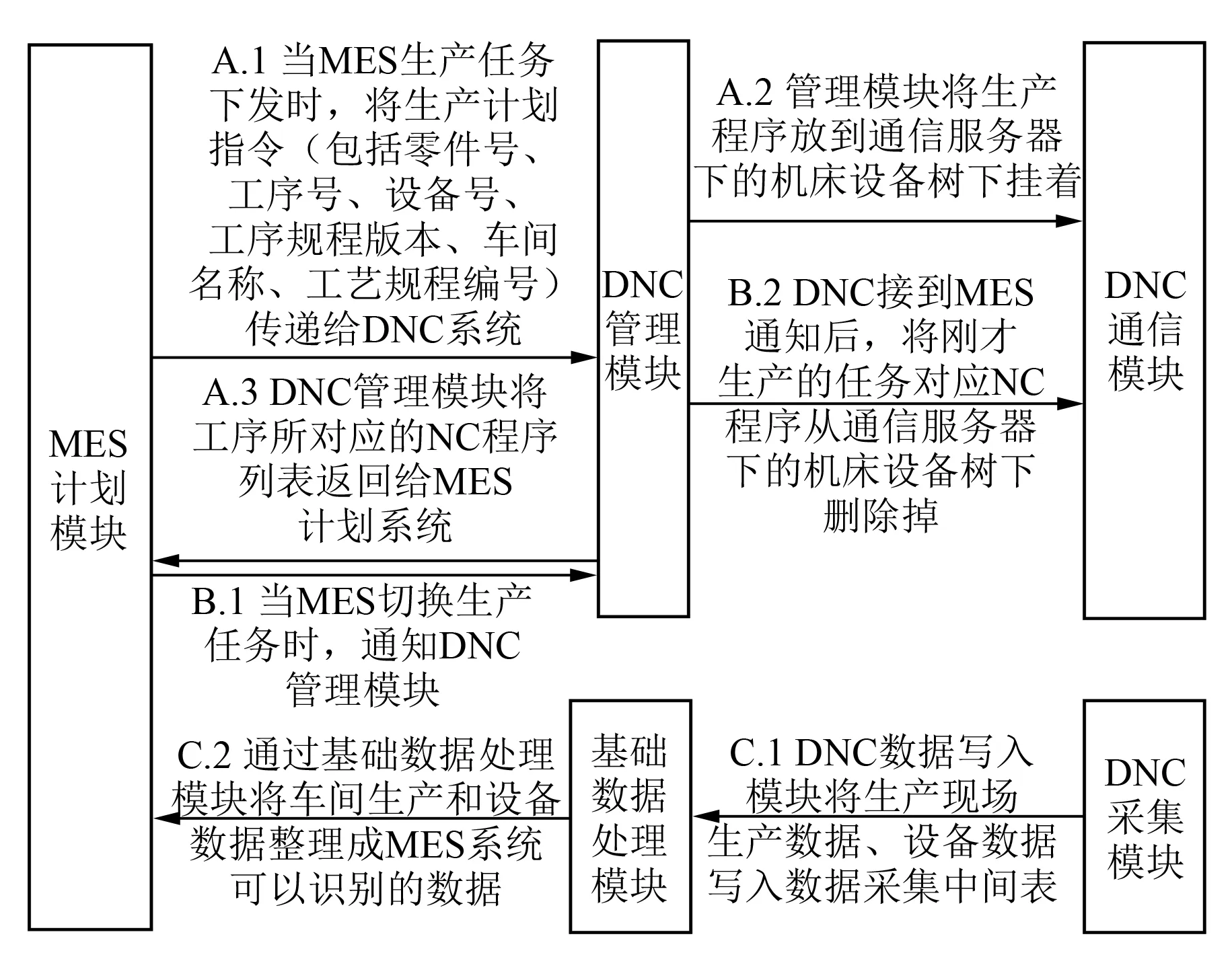

(4) 與控制層的集成。MES與PCS系統(tǒng)的集成,主要通過MES系統(tǒng)與PCS系統(tǒng)中DNC模塊的集成實(shí)現(xiàn)。當(dāng)MES系統(tǒng)下達(dá)日生產(chǎn)計(jì)劃時(shí),對應(yīng)的NC程序下達(dá)到車間現(xiàn)場的DNC管理模塊,由DNC管理模塊進(jìn)行具體的NC程序下達(dá)。

MES-PCS集成系統(tǒng)應(yīng)用流程圖如圖4所示。

圖4 MES-PCS集成系統(tǒng)應(yīng)用流程圖

MES-DNC集成系統(tǒng)的主要內(nèi)容包括:MES系統(tǒng)下發(fā)生產(chǎn)計(jì)劃,DNC系統(tǒng)根據(jù)MES系統(tǒng)下發(fā)的工藝規(guī)程、工序號、生產(chǎn)車間、設(shè)備號等信息篩選出對應(yīng)的NC程序,然后將對應(yīng)的NC程序下發(fā)到對應(yīng)的設(shè)備上。同時(shí)DNC系統(tǒng)將工序?qū)?yīng)的NC程序列表回傳給MES系統(tǒng),以方便車間現(xiàn)場調(diào)用NC程序。當(dāng)車間現(xiàn)場完成NC程序的加工、計(jì)劃更改、計(jì)劃取消等情況時(shí),根據(jù)計(jì)劃情況和工藝規(guī)程、工序號、設(shè)備號、車間號等信息刪除設(shè)備樹上對應(yīng)的NC程序,保證計(jì)劃完成或取消的時(shí)候,車間現(xiàn)場一定調(diào)用不到NC程序。當(dāng)車間現(xiàn)場開始生產(chǎn)加工時(shí),網(wǎng)絡(luò)DNC系統(tǒng)采集模塊將生產(chǎn)加工信息性添加到數(shù)據(jù)采集中間表中,通過基礎(chǔ)數(shù)據(jù)處理模塊將數(shù)據(jù)采集中間表中零散的機(jī)床加工數(shù)據(jù)和設(shè)備運(yùn)行數(shù)據(jù)進(jìn)行處理,使MES系統(tǒng)能夠直接調(diào)用數(shù)據(jù),了解當(dāng)前車間現(xiàn)場加工情況和設(shè)備運(yùn)行狀況。

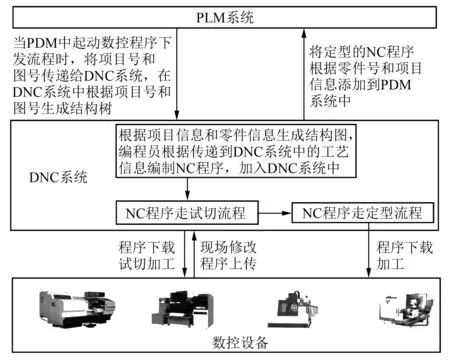

(5) PLM與DNC的集成。網(wǎng)絡(luò)DNC系統(tǒng)不僅是一個(gè)通信系統(tǒng),同時(shí)也是一個(gè)管理系統(tǒng),是對研發(fā)設(shè)計(jì)到生產(chǎn)制造落地的必要過程管理。

根據(jù)企業(yè)數(shù)字化發(fā)展現(xiàn)狀,設(shè)計(jì)數(shù)據(jù)的技術(shù)狀態(tài)管理在PLM系統(tǒng)中實(shí)現(xiàn),按照數(shù)據(jù)信息的共享、傳遞原則,需要將PLM系統(tǒng)中有效數(shù)據(jù)通過集成的方式,將設(shè)計(jì)數(shù)據(jù)作為NC代碼的輸入依據(jù),在DNC系統(tǒng)中編程員需要根據(jù)有效的產(chǎn)品模型和對應(yīng)的工藝要求編制NC程序,同時(shí)產(chǎn)品設(shè)計(jì)人員和工藝人員也需要知道NC程序的相應(yīng)信息。PLM與DNC的集成流程圖如圖5所示。

圖5 PLM與DNC的集成流程圖

綜上所述:DNC系統(tǒng)需要與PLM系統(tǒng)集成在一起。相應(yīng)的DNC系統(tǒng)與PLM系統(tǒng)集成主要包括三部分:首先,當(dāng)PLM中啟動數(shù)控程序下發(fā)流程時(shí),將項(xiàng)目號、圖號及版本號傳遞給DNC系統(tǒng),在DNC系統(tǒng)中根據(jù)項(xiàng)目號、圖號及版本號生成結(jié)構(gòu)樹。其次,PLM系統(tǒng)將產(chǎn)品對應(yīng)的需要數(shù)控加工的數(shù)據(jù)模型信息和工藝信息傳遞給DNC系統(tǒng),在DNC系統(tǒng)內(nèi)可以瀏覽從PLM系統(tǒng)中獲得的工藝信息和數(shù)據(jù)模型信息。最后,在DNC系統(tǒng)中,編程員在產(chǎn)品結(jié)構(gòu)樹下根據(jù)工藝信息和數(shù)據(jù)模型信息編制NC程序,完成流程管理,當(dāng)NC程序歸檔時(shí),根據(jù)NC程序?qū)?yīng)項(xiàng)目號、圖號及版本號反傳回PLM系統(tǒng),PLM系統(tǒng)根據(jù)這些信息將數(shù)據(jù)存儲在對應(yīng)的位置。

4 結(jié) 語

本文提出的電機(jī)智能制造信息化平臺,已在臥龍電機(jī)和大中電機(jī)開始實(shí)施運(yùn)行。運(yùn)行完成時(shí)其有效性將得到進(jìn)一步驗(yàn)證。

平臺搭建完成之后,為了對產(chǎn)品銷售鏈的生產(chǎn)數(shù)據(jù)、質(zhì)量數(shù)據(jù)、市場需求、用戶反饋等進(jìn)行處理分析,基于車間上傳數(shù)據(jù)量龐大、數(shù)據(jù)來源種類繁多、網(wǎng)絡(luò)連接穩(wěn)定性不足和系統(tǒng)建設(shè)成本等考慮,將采取Hadoop架構(gòu)進(jìn)行大數(shù)據(jù)分析。

[1] SALDIVAR A A F, LI Y, CHEN W N, et al. Industry 4.0 with cyber-physical integration: A design and manufacture perspective[C]∥ International Conference on Automation and Computing IEEE,2015: 1-6.

[2] HAIARENKO A A, MATOS L M C. Camarinha-Matos. Towards collaborative Cyber-Physical Systems[C]∥ Young Engineers Forum (YEF-ECE), 2017 International IEEE,2017: 12-17.

[3] POULY M, BERTHOLD S. Digital factory for collaborative production systems[C]∥ Technology Management Conference IEEE,2009: 1-8.

[4] HOLLAND C P, LIGHT B. A critical success factors model for erp implementation[J].Software IEEE,1999,16(3): 30-36.

[5] JUN H B, KIRITSIS D, XIROUCHAKIS P. Research issues on closed-loop PLM[J].Computers in Industry,2007,58(8/9): 855-868.

[6] MESA I. MES Functionalities & MRP to MES Data Flow Possibilities[R].MESA International White Paper,1997: 1-8.

[7] BEN K A, HENRY S, BOURAS A. Integration between MES and Product Lifecycle Management[C]∥ Emerging Technologies & Factory Automation IEEE,2011: 1-8.

ElectricMachineIntelligentManufacturingInformationPlatform

YANYue1,YOUDe2,MASisong3

[1. Shanghai Electrical Apparatus Research Institute, Shianghai 200063, China;2. Shanghai Electrical Apparatus Research Institute (GROUP) Co., Ltd., Shanghai 200063, China;3. Quality and Technique Supervision, Inspection and Testing Center of Xuchang City, Xuchang 461000, China]

A highly integrated comprehensive management platform for the smart manufacturing of electric machines was proposed , the industry of which had been commercialized for long but yet in a phase of transitioning and rapid evolution due to the impact of the 4th industry revolution. With a review of electric machine manufacturing process and investigation of operation of motor manufacturers, suggestions are made on the modelling and system integration of electric machine smart manufacturing. The platform presented was intended for the reference of the development of electric motor digital factory and the optimization of its management.

intelligentmanufacturing;electricmachinemanufacturingplatform;manufacturingexecutionsystem(MES);enterpriseresourceplanning(ERP);productlifecyclemanagement(PLM)

閻 閱(1992—),女,碩士研究生,助理工程師,研究方向?yàn)殡x散制造業(yè)智能制造及數(shù)字化工廠信息模型。

尤 德(1989—),男,本科,助理工程師,研究方向?yàn)楣I(yè)自動化控制。

TM 3

A

1673-6540(2017)12- 0119- 07

2017 -03 -02