汽車發動機冷卻系統匹配研究

李 文

(上海汽車集團股份有限公司商用車技術中心 上海 200438)

汽車發動機冷卻系統匹配研究

李 文

(上海汽車集團股份有限公司商用車技術中心 上海 200438)

介紹了某款汽車冷卻系統的開發原理及方法,分析了發動機冷卻系統中重要零部件的匹配計算方法。運用三維軟件fluent進行風量仿真分析,并根據發動機原理搭建flowmaster一維仿真模型。在所建的模型中對設計工況點進行仿真計算,并對影響冷卻系統部分參數提出建議。

發動機冷卻系統仿真分析

0 前言

當發動機在運轉時,燃料產生的15%~30%的熱量需要通過發動機冷卻系統帶走。冷卻系統作用是將發動機及傳動裝置等進行適度冷卻,將受熱件所傳導出來的熱量及時散出,使發動機和傳動裝置等在適宜的熱狀態下能夠可靠而有效地工作[1]。汽車發動機在運轉時,燃燒室內產生的高溫(約2 000 ℃)會使機體受熱件的機械強度降低,造成熱變形,破壞零件之間的配合間隙,引起強烈磨損。高溫也會引起氣缸壁機油變質,潤滑性能失效,甚至結焦。另外,高溫還會引起發動機充氣系數下降,使其功率降低。因此必須對發動機機體進行有效冷卻。如果對發動機冷卻過度,又會造成散熱損失和摩擦損失增加,零件磨損加劇,使得發動機工作過程變壞,同時造成燃燒不良,燃油消耗過高,排放污染物增多。試驗證明,1個良好的冷卻系統,可以保證發動機在各種工況下處于最適宜的溫度,系統各部件之間匹配良好,消耗功率少,加工成本低。

與發達國家相比,國內汽車的發動機冷卻系統產品開發和理論研究較落后。企業的理論分析能力和計算能力低。目前,國內汽車廠家在進行發動機冷卻系統設計時,多采用類比法,以經驗為主,理論計算能力極為有限,產品開發需要反復進行冷卻系統中重要部件匹配試驗。這種冷卻系統產品往往需要較長的開發周期,有時需要數月才能完成,在產品開發周期愈短的今天,已經不能滿足產品開發的需要。研究發動機冷卻系統傳熱機理,針對發動機冷卻系統采用仿真模擬計算方法對散熱能力進行預估,可減少試驗次數,因此縮短開發周期。

1 發動機冷卻系統

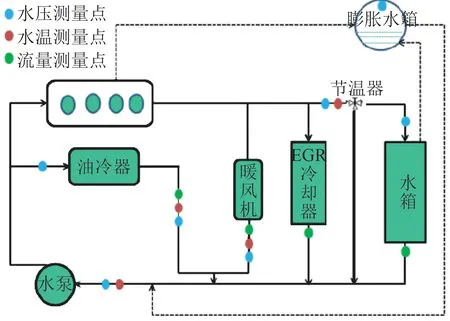

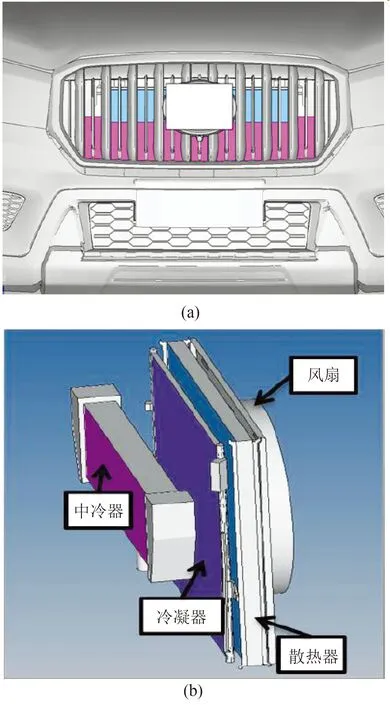

目前,汽車發動機冷卻系統多為強制冷卻系統,主要包括:散熱器、散熱器進水管、散熱器出水管、水泵、節溫器、風扇和膨脹水箱等。其在整車上架構布置見圖1。

圖1 整車發動機冷卻系統架構布置

從熱力學與傳熱學來講,發動機冷卻系統是由兩套換熱系統組成:

(1)水路換熱循環:由發動機水泵驅動的循環冷卻液為高溫熱源端,通過冷卻液在冷卻系統中循環,將發動機水套熱量通過冷卻液帶至高溫散熱器。

(2)氣路換熱循環:通過風扇帶動,冷空氣從格柵經過各冷卻模塊,最終通過風扇驅動的低溫氣流將高溫散熱器水路中的熱量攜帶走。

1.1 發動機冷卻系統開發

采用的仿真手段為三維仿真與一維仿真相結合的方式。主要通過對整車外流和發動機艙內流進行同步數值模擬的方法來實現。通過三維仿真來實現進風量的模擬,通過一維仿真來確定發動機出水溫度,進而對發動機冷卻系統進行整體評估,實現前期開發目標。

其中,一維仿真是在3種基本物理定律形成的3種守恒方程控制下對流體流動的數值仿真計算,包括質量守恒方程、動量守恒方程和能量守恒方程。其中,所有的流體流動問題都要滿足質量守恒和動量守恒這兩大定律,而當涉及到傳熱的流體流動問題時也要滿足能量守恒定律[2]。

1.2 發動機冷卻系統主要性能參數

冷卻系統匹配的核心就是獲取計算所需的參數。這些性能參數主要包括發動機水套散熱量、高溫散熱器散熱性能及阻力參數、風扇的流量壓降曲線(P-Q線)和散熱器進風量等[3]。

1.2.1發動機水套散熱量

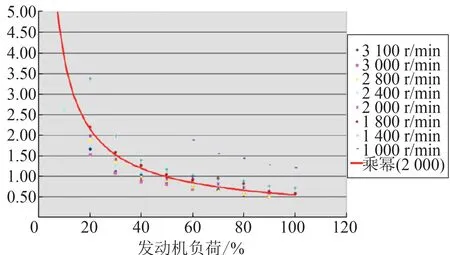

在汽車發動機冷卻系統散熱能力模擬計算中,水套散熱量是1個重要參數。通常情況下,水套散熱量由試驗獲得。本文中的系統散熱量由試驗臺架實測所得(圖2)。該車型所搭載的發動機為2.8 L渦輪增壓柴油機。通過臺架試驗,測得發動機散熱量與功率比例(圖3)。

圖2 試驗臺架系統

圖3 發動機散熱量與功率比

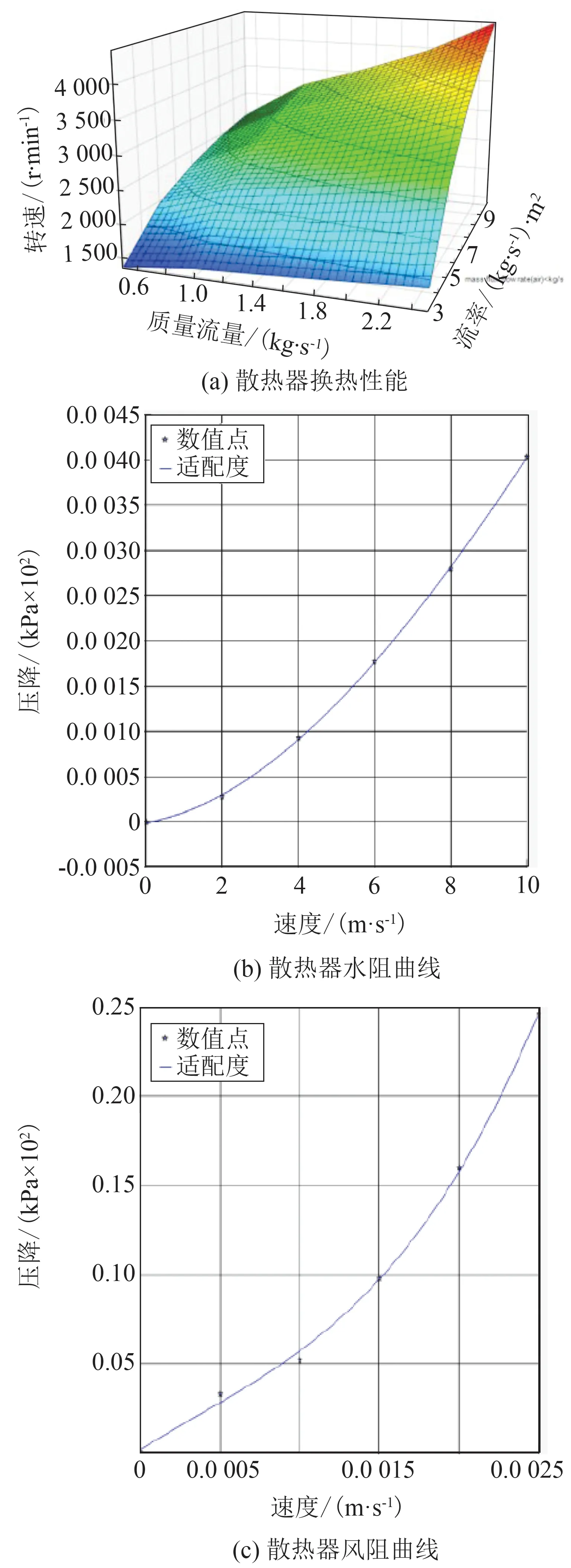

1.2.2高溫散熱器換熱性能及阻力參數

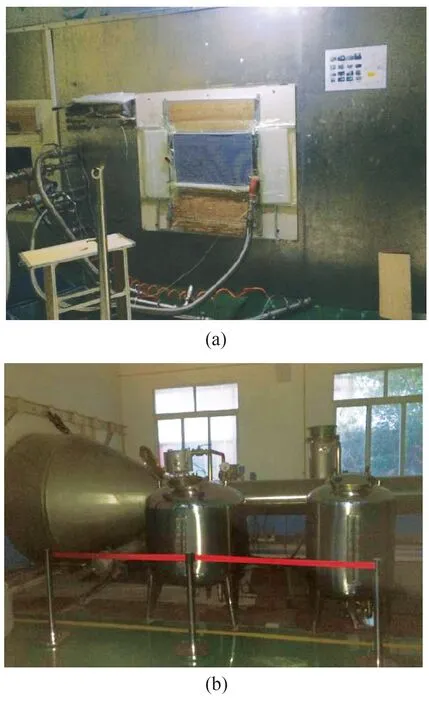

散熱器種類繁多,其芯體結構、選材、大小及制造工藝水平都會影響散熱器換熱性能及風阻和水阻。通常散熱器特性參數在專門的散熱器試驗臺上試驗獲得[4]。該車搭載計算所用散熱器參數來自中航工業貴州某換熱器公司。圖4示出了試驗臺架的搭建情況。

圖4 散熱器試驗臺架

通過試驗數據,散熱器的實測換熱性能如圖5所示。

圖5 散熱器實測性能結果

1.2.3風扇P-Q流量壓降曲線

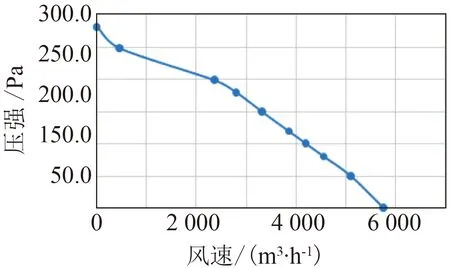

冷卻系統風扇的轉動具有非常關鍵的作用,它能夠加快發動機艙內氣流的流動速度,改變流場的分布情況,從而影響發動機艙整體的散熱情況。本文所采用風扇為480 W風扇,扇葉直徑為480 mm。風扇實測P-Q曲線測試結果如圖6所示。

圖6 480 W風扇P-Q性能曲線

1.2.4散熱器進風量

研究中散熱器進風量采用fluent三維仿真計算,選用1個長方體計算域來模擬風洞,理論上來說計算域越大,數值模擬結果越接近真實值,同時計算量就越大。在保證整車外流場和發動機艙內流場充分發展的基礎上,定義計算域尺寸的示意圖(見圖8),其中L表示車長,W表示車寬,H表示車高。冷卻風通道布置如圖9所示。

圖9 冷卻風通道布置

研究中計算的整車前端氣路由以下系統構成,包括格柵,中冷器、冷凝器、散熱器和風扇。迎面風通過格柵進入氣路循環,通過中冷器、冷凝器、散熱器、風扇至排出。

選用車輛進行冷卻系匹配試驗研究,首先考慮極限工況下的熱平衡試驗。這里選用滿載工況下低速爬坡和高速爬坡作為冷卻系散熱能力的考核點和模擬計算的工況點。根據長期試驗的經驗,車輛在爬坡高扭矩點的冷卻工況往往更惡劣,同時選用這兩個工況點進行車輛穩定運行,從而易于控制試驗狀態,獲得的試驗數據重復性好,同時可以得到發動機和部件對應工況下的整車環境艙試驗數據。在試驗條件方面,迎面風機的風速選用 50 km/h及80 km/h,這與車輛在爬坡狀態下的車速基本一致。

2 考核、工況下計算結果分析

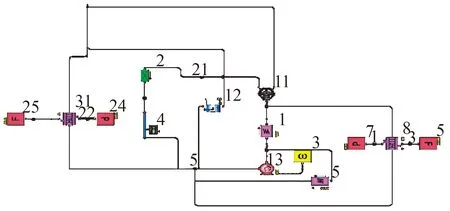

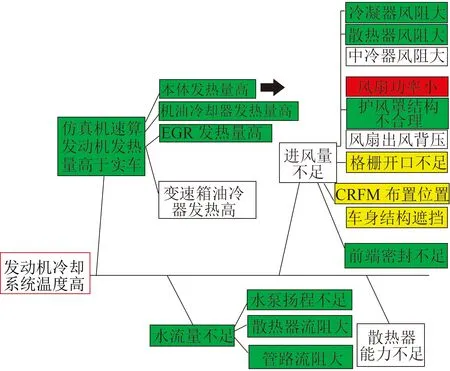

通過運用一維仿真軟件flowmaster搭建數模獲得的仿真結果為:在環境溫度38 ℃情況下,最惡劣情況出現在低速高扭矩爬坡工況點,利用計算機輔助工程(CAE)仿真發動機的出水溫度為118 ℃,超過耐受溫度110 ℃(圖10~圖12)。

圖10 發動機冷卻一維仿真模型

圖11 影響發動機冷卻原因分析

3 結論

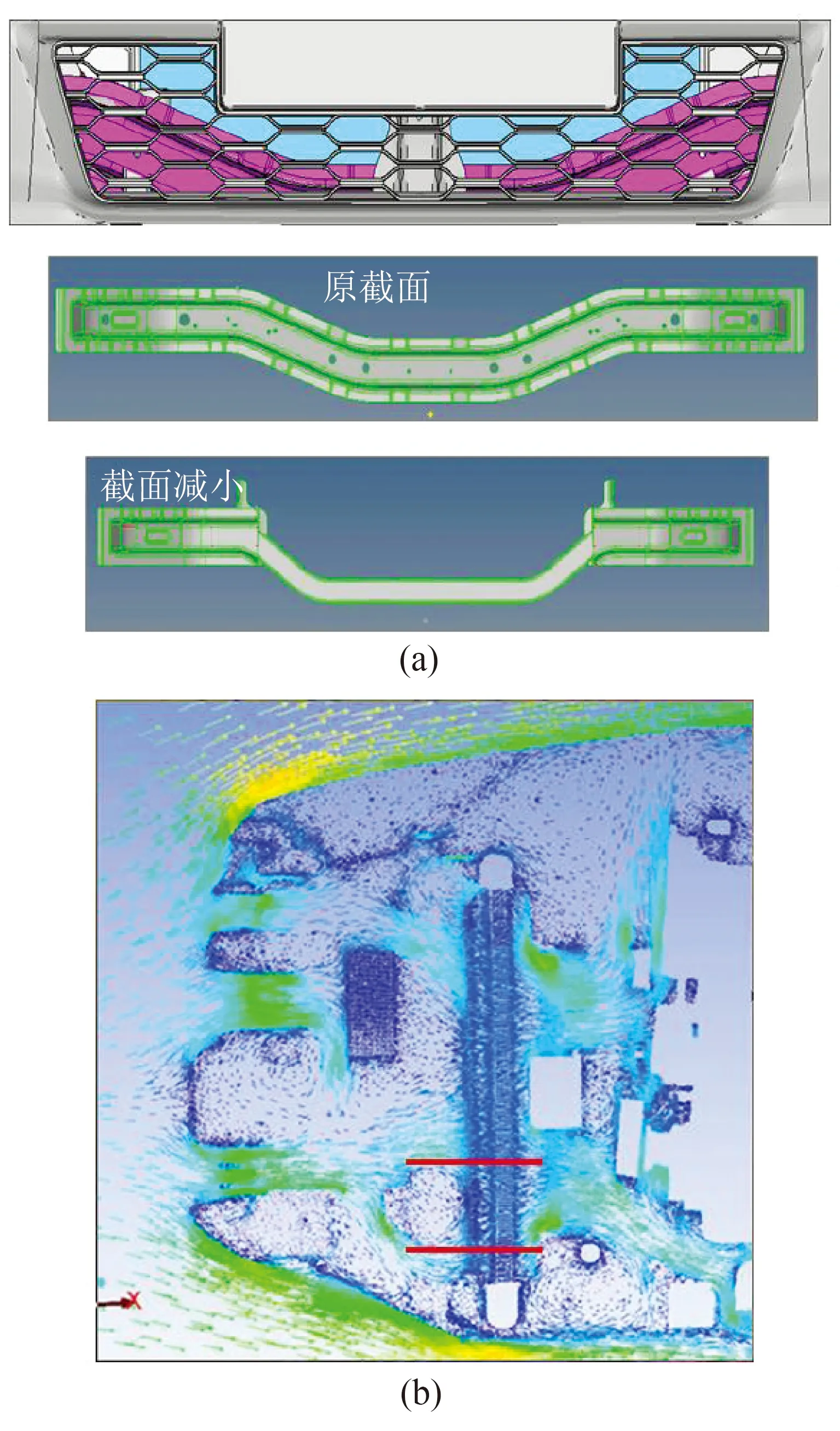

(1)冷卻模塊CRFM布置:盡量將需要換熱的原件暴露在風扇的旋轉核心區域,換熱需求小的可適當被前保險杠遮擋。如圖12所示,可將中冷器適當往下移,讓出更多進風區域。

圖12 車輛前端結構遮擋

(2)前端結構遮擋:在保證安全前提下盡量減小前端遮擋區域,如車輛的水箱下橫梁。水箱下橫梁影響進風投影面積,可適當要求減小,增加進風量,減小風扇功率的壓力。

(3)風扇功率的合理選擇:風扇是氣路循環的主要動力源,因此選擇1個適合風扇尤為重要。當選擇風扇功率過大時,會額外增加整車單件成本,以及噪聲-振動-平順性的風扇噪聲。當風扇功率選擇較小時,將出現發動機水溫“開鍋”甚至“拉缸”現象。

(4)前端格柵開口:格柵設計一般按照投影至散熱器面積的30%左右[4],當格柵開口過大時,影響風阻系數阻力Cd值,增加油耗。當格柵開口過小時,將出現散熱器進風量不足,導致發動機出水溫度過高,必須用更大功率風扇來彌補。

[1] 成曉北,潘立,鞠洪玲.現代車用發動機冷卻系統研究進展[J].車用發動機,2008,(1):1-6.

[2] 夏廣飛,陶其銘,許志寶. 前進氣格柵在發動機艙熱管理中的作用[J]. 中國汽車工程學會年會論文集, 2011,(15):301-304.

[3] 賈青,楊志剛. 汽車前端部件結構對冷卻性能的影響[J]. 同濟大學學報(自然科學版),2014,(8):202-204.

[4] 于海群.發動機冷卻系統匹配設計及動態特性仿真[D].碩士學位論文,江蘇大學,2007:10-25.