Fe-Cr-Ni-B合金耐沖刷腐蝕性能研究

◎ 易大偉 師玉璞 陳進 張志云

Fe-Cr-Ni-B合金耐沖刷腐蝕性能研究

◎ 易大偉 師玉璞 陳進 張志云

本文研究了Fe-Cr-Ni-B合金組織及其耐沖刷腐蝕性能。實驗結果表明,Fe-Cr-Ni-B合金的鑄態組織由鐵素體、馬氏體和共晶硼化物構成。熱處理后,Fe-Cr-Ni-B合金基體組織全部由鐵素體構成。在酸性砂漿沖蝕條件下,Fe-Cr-Ni-B合金的耐沖刷腐蝕性能優于Cr15 高鉻白口鑄鐵。

Fe-B合金具有耐磨性優異、合金元素消耗量低,鑄造工藝簡單、生產成本低廉等優點。此外,Fe-B合金的沖擊韌性和斷裂韌性也優于白口鑄鐵。在Fe-B合金中添加Cr和Ni元素將有助于提高基體的耐腐蝕性能,使基體能夠更為有效的支撐硬質相硼化物,進而提高Fe-B合金的耐沖刷腐蝕性能。鑒于此,本文針對Fe-Cr-Ni-B合金的耐沖刷腐蝕性能開展研究。

實驗方法

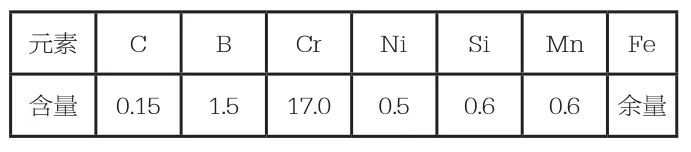

Fe-Cr-Ni-B合金的熔煉與鑄造。Fe-Cr-Ni-B合金在8kg中頻感應電爐中熔煉,純鐵和廢鋼是主要的爐料。采用鐵合金 Fe-16.1wt.%B、Fe-61.5wt.%Cr、Fe-65.8wt.%Mn、Fe-75.3wt.%Si和純鎳板等來調整Fe-Cr-Ni-B合金中B、Cr、Ni等元素的含量。Fe-Cr-Ni-B合金在1630℃經Al絲脫氧后倒入澆包中靜定,待合金溫度降低至1490℃時澆入沙箱凝固形成Y型試塊。Fe-Cr-Ni-B合金試樣的熱處理工藝為850℃/2h空冷。Fe-Cr-Ni-B合金的成分如表1所示。

表1 Fe-Cr-Ni-B合金成分

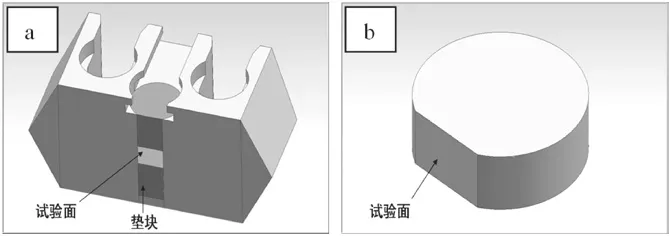

顯微組織、硬度、沖刷腐蝕性能測試方法。Fe-Cr-Ni-B合金在砂箱中澆鑄成Y型試塊。在距離試塊底部10mm的位置切取金相試樣,試樣尺寸為20χ20χ10mm。金相試樣表面經拋光和王水腐蝕后進行組織觀察。顯微硬度在未經腐蝕的金相面上測量。

采用掃描電子顯微鏡和顯微硬度儀對Fe-Cr-Ni-B合金的組織形貌進行分析。洛氏硬度測量結果為10個測量值的平均。采用MF-20型沖刷腐蝕試驗機測試Fe-Cr-Ni-B合金的沖蝕性能,對比試樣選用Cr15高鉻白口鑄鐵。沖蝕介質為石英砂、水和硫酸的混合物,含沙量為60kg/m3,PH值為1.2,石英砂的粒度為60 ~120目。沖蝕時間為3h,沖擊角度為45°,沖擊速率為10r/s。沖蝕試樣封裝在直徑為20mm的夾具中,暴露出的沖蝕平面尺寸為10mm×6mm,如圖1所示。

圖 1試樣與夾具:a試樣夾;b沖蝕試樣

試驗結果分析

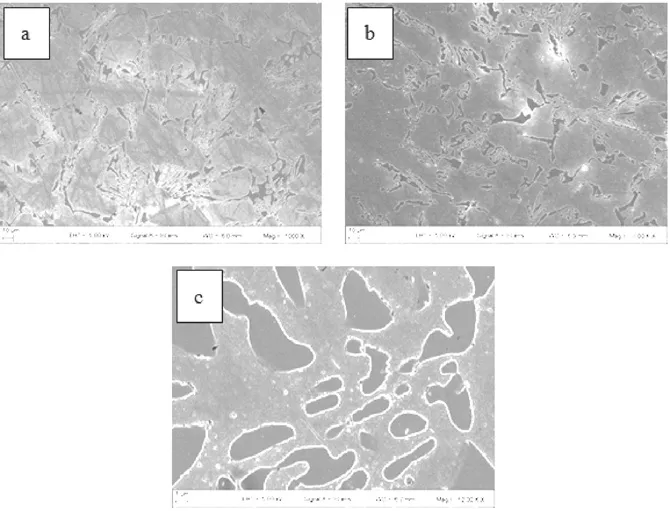

Fe-Cr-Ni-B合金組織及硬度分析。Fe-Cr-Ni-B合金的鑄態和熱處理態組織形貌如圖2所示。依據圖2a和顯微硬度分析可知, Fe-Cr-Ni-B合金的鑄態組織主要由基體和硼化物構成,顯微硬度的測試結果表明,合金的基體由硬度為200~230HV的鐵素體和硬度為480~510HV的馬氏體構成,而晶界處網狀的共晶硼化物為M2B(1450~1480HV,M 代 表 Fe、Cr或 Mn)。Fe-Cr-Ni-B合金的熱處理組織如圖2b所示。顯微硬度測試表明共晶硼化物和基體組織分別為M2B和鐵素體。

圖2 Fe-Cr-Ni-B合金SEM形貌:a鑄態組織(1000X);b和c熱處理組織(1000X和12000 X)

圖3 Fe-Cr-Ni-B合金和Cr15高鉻鑄鐵沖蝕面形貌:a和b Cr15沖蝕面 (200X和1000 X); c Fe-Cr-Ni-B合金沖蝕面(1000 X)

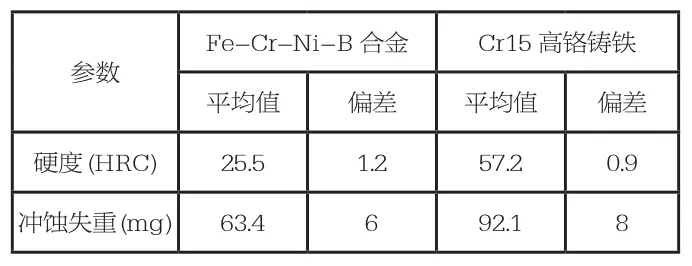

Fe-Cr-Ni-B合金沖刷腐蝕性能分析。Fe-Cr-Ni-B合金和Cr15高鉻鑄鐵沖刷腐蝕后的失重量如表2所示,兩種合金的沖蝕面形貌如圖3所示。相對于Cr15高鉻鑄鐵, Fe-Cr-Ni-B合金盡管硬度低,但其基體具有更高的耐腐蝕性,在其沖蝕面中未發現腐蝕坑,而在Cr15高鉻鑄鐵沖蝕面則出現較多的腐蝕坑(圖3a和3b),此外,圖3c中未出現硼化物破碎的情況,表明基體對硼化物的支撐作用效果良好。因此,Fe-Cr-Ni-B合金展現出更高的耐沖蝕性能。

表2 Fe-Cr-Ni-B合金與Cr15高鉻鑄鐵性能參數

本研究結果表明,Cr和Ni元素的添加可以提高Fe-B合金基體的耐蝕性,增強基體對硼化物的支撐作用,使Fe-Cr-Ni-B合金展現出優異的耐沖蝕性能。

國家自然科學基金項目資助(項目編號:51641105和51705414),特種材料及制備技術四川省高校重點實驗室開放課題資助(項目編號:szjj2016-089)

西安科技大學材料科學與工程學院)