石灰石-石膏濕法脫硫裝置的運行經濟性研究

,

(河南龍宇煤化工有限公司,河南 永城 476600)

隨著國家對環保工作的重視和人民對生活質量要求的提高,二氧化硫的治理越來越引起社會的關注,石灰石-石膏法脫硫技術作為一種成熟的煙氣脫硫手段,其國內市場占有率達到90%,運行的經濟性也已成為發電廠、化工廠等關注的焦點。

石灰石-石膏法脫硫采用的吸收劑是石灰石漿液,在吸收塔內石灰石漿液自上而下噴淋,與自下而上通過的煙氣充分接觸、混合,與煙氣中的二氧化硫發生化學反應,固化脫除煙氣中的二氧化硫。石灰石漿液反應后生成的亞硫酸鈣與氧化風機鼓入的空氣發生氧化反應生成石膏(水合硫酸鈣),反應后的煙氣通過煙囪向外排放。

影響FGD運行的經濟性主要包括以下方面:一是提高裝置運行穩定性,保證處理后煙氣中的二氧化硫持續達標排放,避免因超標引起巨額環保處罰;二是降低裝置運行費用,主要包括提高運行效率和副產品石膏質量,降低石灰石用量和用電量,實現節能降耗。

1 裝置概況

河南龍宇煤化工有限公司(以下簡稱龍宇煤化工)一期裝置主要包括50萬t/a甲醇項目和20萬t/a二甲醚項目,以永城本地產生的煤炭為原料,通過粉碎、氣化、凈化、合成、精餾等工藝,生產甲醇和二甲醚產品,消耗煤炭量超過110萬t/a。龍宇煤化工一期配套建設3臺130 t/h循環流化床鍋爐,每臺鍋爐配套1臺石灰石石膏濕法脫硫裝置(FGD),單臺FGD裝置設計煙氣處理能力為20萬m3/h,處理后的煙氣經過與河南省環保廳聯網的在線監測系統分析后對外排放,排放標準為35 mg/Nm3。

2 FGD運行經濟性分析

2.1 pH值對運行效率影響分析

由于石灰石漿液呈堿性,在煙氣量不變的情況下,pH 值越高說明漿液中石灰石的濃度越高,對SO2的吸收越有利,為保證SO2的吸收效率,應通過不斷補充石灰石漿液維持較高的pH 值。雖然提高漿液的pH 值有利于吸收SO2,但較高的pH 值不僅會抑制石灰石的溶解,而且也不利于Ca2+的析出,所以吸收塔中的pH 值并非越高越好,高低各有利弊。

在較高的pH 值(pH>8.0)下,SO2與石灰石漿液反應生成亞硫酸鈣后會結垢,煙氣中的CO2也會與Ca2+發生再碳酸化反應,生成CaCO3沉積物。如果漿液的pH高達9以上,CO2與Ca2+的再碳酸化反應顯著增加。因此,無論是從抑制軟垢的生成或是抑制CO2的再碳酸化方面來看,pH值一般不宜超過7。

參考相關文獻,并結合實際運行效果,脫硫塔內的pH值控制在5.2~5.8,對反應最有利,pH值控制在合理范圍內有利于提高石灰的利用率,避免因結垢等情況導致石灰原料的浪費,節約運行成本,提高運行穩定性。

2.2 石膏質量影響分析

脫硫裝置副產品主要是石膏,脫硫石膏可用作水泥生產、石膏裝飾板等,石膏品質的好壞直接影響銷售價格。

未反應完的石灰是脫硫石膏的主要雜質,大約在 5% 左右。因此,要控制石灰漿液的補入量,即控制塔內的pH值在5.2~5.8,如果石灰石漿液在非連續補入的工況下,盡量避免在補入漿液的同時壓濾石膏,應在補入漿液半小時后壓濾石膏。

未氧化的亞硫酸鈣會附著在石膏晶體上結晶,細小亞硫酸鈣附著在石膏表面,一方面使石膏粒徑變大,顆粒度參差不齊,降低了石膏的品質;另一方面,包裹在石膏晶體表面的亞硫酸鈣小顆粒靠毛細作用會吸附漿液,導致石膏含水率超標。所以脫硫塔不能超負荷運行(煙氣入口SO2濃度超出設計值20%以上),同時要定期檢測氧化風機出力,保證氧化風量、風壓。

煙氣中粉塵的附著也會導致石膏白度降低,影響石膏品質。為避免鍋爐啟動初期的油煙、碳核、瀝青質及多環芳烴等粉塵成分影響,鍋爐啟動初期應加大塔內漿液的置換量,將含油漿液排入事故池,或者通過故意提高液位,溢出塔內漿液表面的油污等雜質,并在收集后送至廠區污水處理廠處理。

高品質的石膏能提高副產品銷售價格,而白度或雜質含量超標的石膏不但不能作為產品銷售,還要當作固廢處理,額外增加廢物處理費用。因此,控制好石膏品質能提高脫硫系統的副產品收益,提升脫硫系統運行經濟性。

2.3 降低石灰消耗措施分析

吸收塔內的漿液與逆流的煙氣不斷發生化學反應,在脫除SO2的同時,煙氣中的粉塵等雜質在漿液中不斷循環富集,漿液中的可溶性離子也在塔內隨漿液的蒸發而富集,會產生大量的泡沫。當塔內起泡嚴重時,吸收塔漿液會發生大量溢流現象,這種現象在啟停漿液循環泵時尤為明顯。虛假液位不僅會造成石灰石漿液的浪費,還會導致二氧化硫波動,甚至造成小時均值超標處罰。

龍宇煤化工一期3臺鍋爐配套脫硫裝置自2015年投用后,3套脫硫裝置均多次出現過吸收塔液位計顯示液位正常、但吸收塔溢流的現象,且檢查后均可排除溢流管虹吸和液位計不準的可能性。以其中一次溢流的現象為例,對溢流形成的原因進行分析。

1#吸收塔正常運行液位為5 m左右,溢流口高度為5.8 m,反應方式為底部攪拌與矛槍式曝氣組合。2017年2月12日,1#吸收塔在遠傳液位為4.9 m、備用漿液泵啟動6 min后,吸收塔溢流口出現溢流現象,而此時吸收塔液位計顯示依然為4.9 m左右,處于正常運行指標范圍,在現場操作人員緊急采取停運備用漿液泵的措施后,溢流現象消失。

計算公式中,H為吸收塔遠傳顯示的液位,m;ρ為吸收塔內漿液的密度,采用漿液密度計數值, kg/m3;h1為液位計安裝高度,取0.6 m;P為液位計監測的靜壓值,kPa。

經技術人員對照現場分析,出現溢流現象的原因如下:備用漿液泵投運后,石灰石漿液的抽吸量變大,同時石灰石漿液與煙氣的接觸量增大,導致石灰石漿液表面泡沫增多,且產生的泡沫被循環吸入吸收塔的中下部,導致吸收塔內石灰石漿液整體密度降低、體積增大,引起溢流。在溢流發生時,由于密度計測量點距離漿液泵吸入口較遠,且位于吸收塔底部,導致測量區域密度變化不大,與吸收塔內的漿液真實密度出入較大,同時,由于液位計也安裝在吸收塔底部,標高0.6 m處,循環吸入的泡沫高于液位計位置,導致液位計測量的靜壓值不受泡沫影響,故導致遠傳液位計測量的液位值依然顯示為正常狀態,沒有出現明顯變化,即產生了“虛假液位”。

塔內漿液起泡溢流會導致漿液利用率低,石灰石補入量提高,嚴重影響運行經濟性,可采取以下措施應對。

(1)以漿液中不參與反應的Cl-濃度作為吸收塔內廢水濃縮情況參考,通過及時排放置換吸收塔漿液,控制Cl-濃度在8 000 mg/L以下。

(2)鍋爐點火期間保證布袋除塵器的投用,避免大量煙塵進入吸收塔漿液內。

(3)根據溢流情況可不定期加入消泡劑,如果已經發生嚴重溢流,可短時間停運1臺漿液循環泵。

2.4 降低電費措施分析

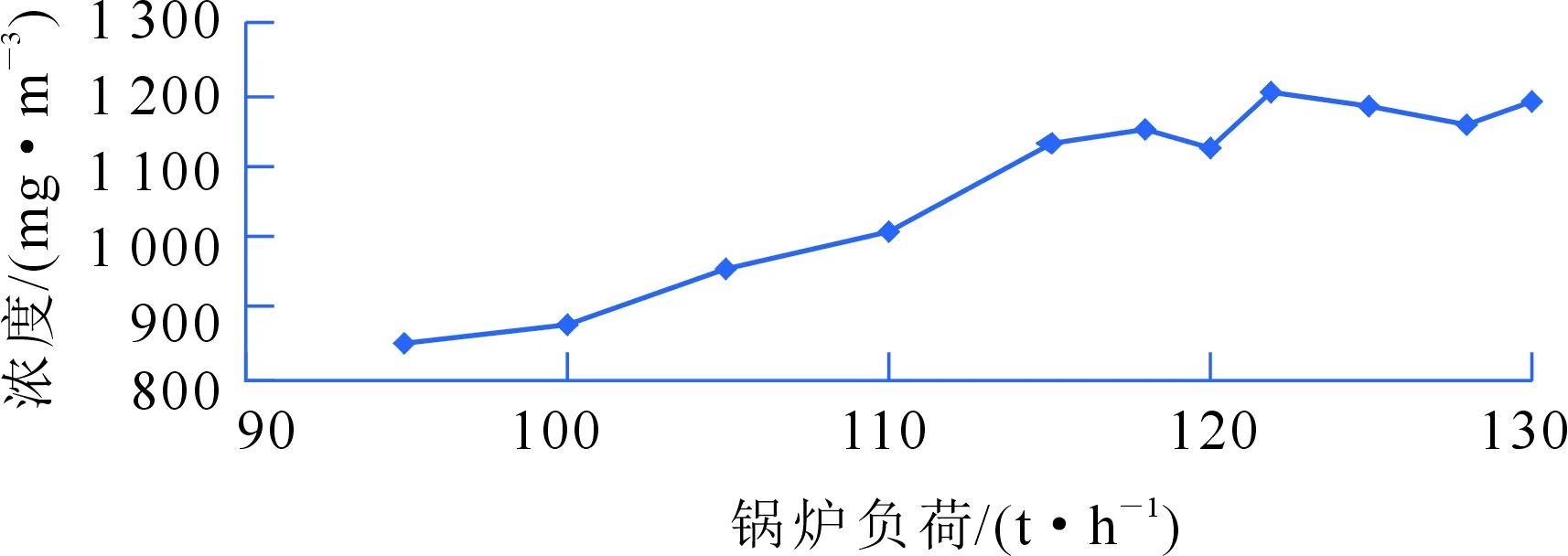

在煤質基本不變、入爐煤硫分在0.8%左右的條件下,吸收塔入口SO2濃度隨鍋爐負荷的增加而升高,基本維持在800~1 300 mg/Nm3,鍋爐負荷與脫硫塔入口SO2關系見圖1。

圖1 鍋爐負荷與脫硫塔入口SO2關系

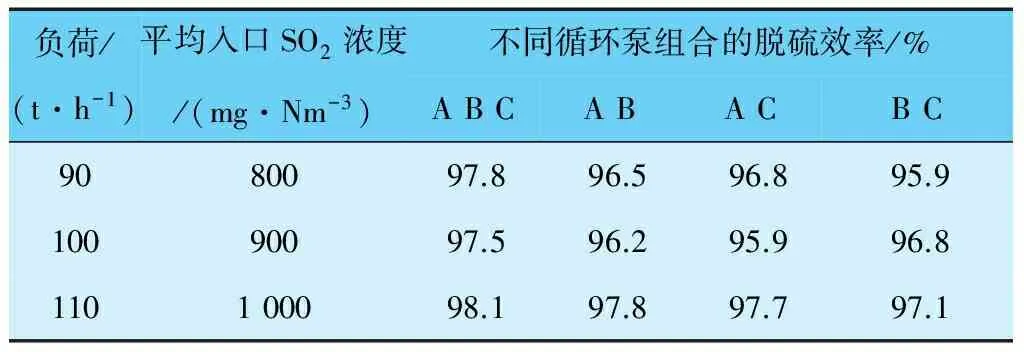

依據脫硫塔設計效率,結合脫硫塔入口SO2的變化,停運3臺漿液循環泵中的1臺,能保證出口SO2達標排放。因此,當鍋爐低負荷運行時,存在停運1臺漿液循環泵的可能性。不同工況下的實驗數據見表1。

表1 停運1臺吸收塔漿液循環泵對脫硫效率的影響實驗

以上結果表明,在負荷較低、脫硫塔入口SO2濃度不高的情況下,停運1臺漿液循環泵可以滿足吸收塔環保指標達標排放的要求。因此,在日常運行中可通過調整漿液循環泵運行數量來節約脫硫系統電耗。

2.5 石灰石漿液密度影響

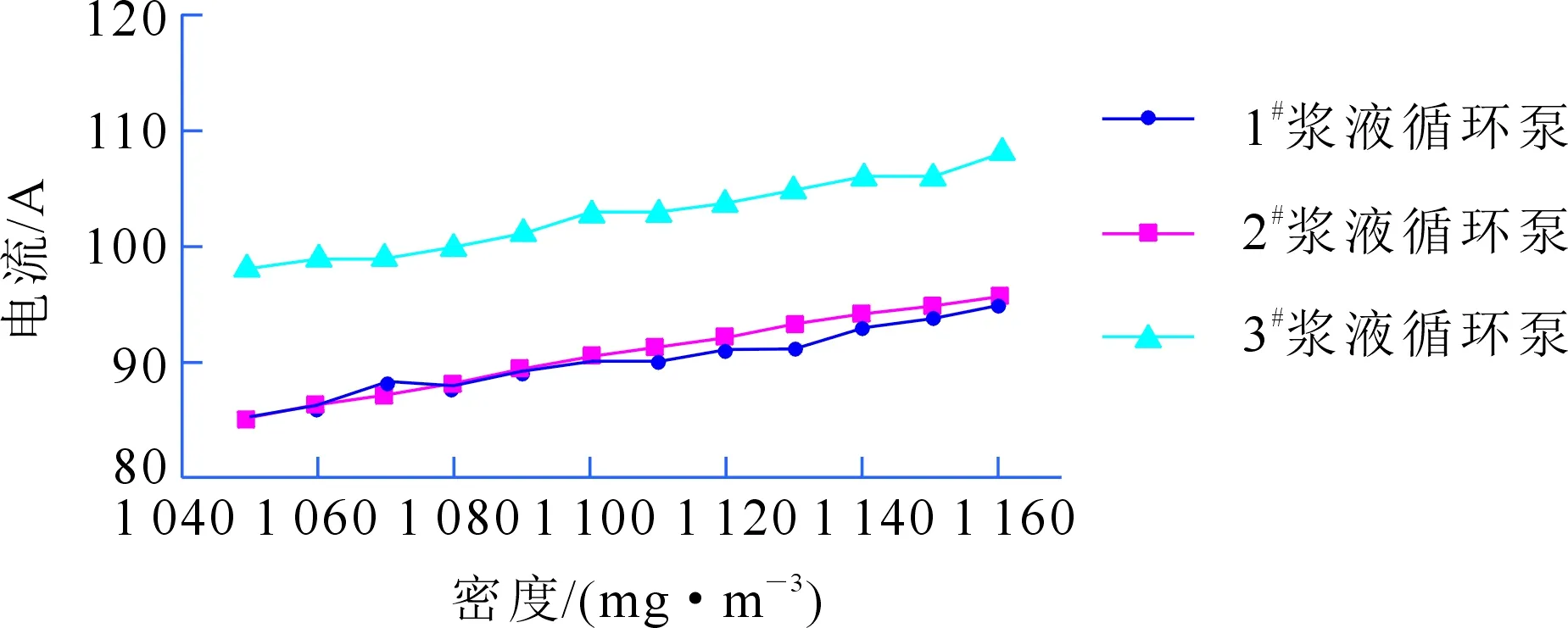

在脫硫塔運行過程中,運行人員重點監控的參數是脫硫塔的pH值及密度。一般運行過程要求漿液的密度維持在1 050~1 200 kg/m3。結合脫硫塔漿液組分分析數據,根據工況調整石灰石漿液的補入量,以及壓濾石膏的時間,在滿足脫硫效率的情況下,控制pH值靠下限運行,降低塔內石灰石漿液殘留量。此舉有利于漿液形成石膏結晶,更在一定程度上節省了石灰石漿的用量。而漿液密度不但直接影響石膏脫水的效果,也影響漿液循環泵的電耗。吸收塔密度與漿液循環泵電流的關系見圖2。

圖2 塔內漿液密度與漿液循環泵電流的關系

以上結果表明,在pH值等其他條件基本不變的情況下,隨吸收塔內漿液密度的增大,循環泵運行電流也隨之增大。因此,將吸收塔內漿液密度控制在相對低的水平上,能降低漿液循環泵的電耗。但密度控制太低會增加石膏脫水系統啟停次數,也會增加電耗,經過試驗,將脫硫塔密度控制在1 040~1 120 kg/m3時,整體運行電耗最經濟。

3 結論

(1)保持pH值在5.2~5.8,有利于石灰利用效率,避免結垢,降低脫硫劑的消耗成本。

(2)控制pH值、保證漿液氧化、減少煙氣雜質的帶入能提高石膏品質,增加副產品收益。

(3)關注漿液密度,盡量減少和避免塔內漿液起泡,可以減少脫硫塔漿液的消耗。

(4)在低負荷、入口SO2濃度較低的運行條件下,可調整吸收塔漿液循環泵數量,減少設備電耗。

(5)脫硫塔運行時控制相對低的pH值和密度值可以降低吸收劑耗量及設備電耗。

在脫硫塔實際投運過程中,運行單位應不斷優化工況、摸索經驗、采取措施,降低脫硫裝置的原料消耗、能量消耗,提高脫硫裝置運行的安全性、穩定性,進而提高脫硫裝置運行的經濟性,實現經濟效益和環保效益的和諧統一。

[1]李興華,金萬元,等.濕法脫硫吸收塔漿液起泡的影響因素[J].熱力發電,2015(08):121-124.

[2]劉恒華.660MW超超臨界機組脫硫吸收塔起泡原因分析[J].科技與創新,2015(19):86.

[3]鐘秦.燃煤煙氣脫硫脫硝技術及工程實例[M].北京:化學工業出版社,2002.

[4]毛健全.脫硫石灰石和脫硫石膏產業化問題的探討[J].貴州地質,2014(4):265-269.

[5]趙麗娟.濕法煙氣脫硫系統的運行調節[J].電力環境保護,2002(04):53-54.

[6]駱文波,邱紀華.改善濕法石灰石-石膏脫硫產物石膏質量的分析[J].華中電力,2002(02):57-58.