混合碳四制戊醛的市場與技術研究

,,,,,

(中國五環工程有限公司,湖北 武漢 430223)

混合碳四烴類是石油化工、有機化工的重要原料,其來源是石油開采、石油煉制、蒸汽裂解以及甲醇制烯烴工藝(MTO)等過程。我國碳四烴類資源豐富:2015年我國催化裂化裝置能力1.8億t/a以上,煉廠副產碳四總量超過700萬t/a;乙烯產量1 715萬t/a,以石腦油為裂解原料時,碳四產量約為乙烯產量的40%~50%,裂解碳四總量為686萬~858萬t/a。典型的180萬t/a甲醇制60萬t/a烯烴項目副產10萬t/a混合碳四,截至2016年8月,中國已建成MTO工藝路線烯烴總產能為688萬t/a[1],可估算副產的混合碳四產能約為100萬t/a。目前,在華東地區,在建甲醇制烯烴項目的公司有江蘇斯爾邦石化有限公司、貝特爾清潔能源公司、東潤清潔能源有限公司等,如果所有在建項目按時投產,2018年我國甲醇制烯烴產能將達到2 262萬t/a,屆時副產碳四產能將達到330萬t/a。

目前,我國煉廠碳四中只有異丁烯和少量正丁烯得到利用,醚化后的碳四餾分一般作為液化氣出售,產生的價值相對較低。與此同時,液化天然氣的大量進口沖擊著混合碳四用作燃氣的市場需求量,這將造成碳四在未來出現供大于求的局面。為了挖掘更高的利潤空間,更多的企業傾向于根據市場情況將產品鏈向下游領域延伸,生產其他具有更高附加值的有機化工原料。目前,下游產品技術路線主要包括:1-丁烯共聚及生產甲乙酮、乙酸仲丁酯;混合碳四制丙烯;混合碳四碳五制丙烯;丁烯和乙烯歧化制丙烯;混合碳四烴類芳構化制苯、甲苯、二甲苯;混合碳四異構化制異丁烯;生產2-丙基庚醇(2-PH)等化學品。其中,使用混合碳四烯烴制戊醛,進一步生產2-PH是一個極有市場前景的方向,本文針對混合碳四烯烴制戊醛的市場和技術進行介紹。

1 戊醛市場

戊醛一般指正戊醛,是一種典型的精細化工中間體,主要用途為生產茉莉類合成香料中產量最大的二氫茉莉酮酸甲脂。以正戊醛加氫制得的正戊醇和氧化制得的正戊酸,均是高附加值的精細化學品和藥物中間體。此外,以戊醛為原料制得的化學品在涂料、皮革、醫藥、農藥等領域的用途也日益擴展。

世界戊醛生產企業主要集中在美國、德國和中國,其他國家生產不多。主要的生產商有美國Dow化學公司和德國BASF公司。2012年,世界戊醛生產能力為60.8萬t/a;在美國,73.1%的戊醛用于生產2-PH,14.2%的戊醛用于生產戊醇,12.7%的戊醛用于生產戊酸;在西歐,用來生產2-PH、戊醇、戊酸的戊醛分別占戊醛總量的88%、9%和3%;我國戊醛也主要用于生產2-PH,占到了戊醛總量的86%[2]。從這幾年的發展來看,世界各地的戊醛產量及其主要下游產品2-PH的產量呈現逐步增長趨勢,截至2015年,全球2-PH總產能為50.5萬t/a[3]。

2-PH的出現和發展與傳統聚氯乙烯(PVC)增塑劑鄰苯二甲酸二辛酯(DOP)的環境危害相關,DOP具有增塑性能較好、價格相對低廉的優點,是應用最廣泛的增塑劑,但其所增塑PVC制品的致霧性能、高溫性能、耐油、耐水性能較差,且DOP易從PVC表面析出,對環境和人體具有危害性,歐美、日韓等國已相繼出臺法規明確限制甚至禁止使用DOP。2-PH是一種新型C10增塑劑原料醇,與苯酐反應所合成的鄰苯二甲酸二(2-丙基庚)酯(DPHP)與DOP相比,具有更高的相對分子質量和穩定性,用其增塑的PVC電絕緣性更好、揮發性和霧化性能更低,可滿足安全和環保的要求。此外,DPHP的售價更高,有更好的經濟效益。

從國內市場看,2011年以前2-PH消費量很少,2011年以后2-PH主要用作DPHP增塑劑原料,未來也將以生產DPHP為主。假設DPHP實現對DOP 50%市場份額的取代,我國所需DPHP產品將達到100萬t/a,2-PH市場也將同步發展。目前,國內僅有兩家公司的2-PH裝置投產:一是揚子石化——巴斯夫有限責任公司,產能為8萬t/a,因部分留作下游表面活性劑裝置自用,所以并不會全部向市場供應;二是神華包頭煤化工分公司,產能為6萬t/a,向市場供應量為4.8萬t/a。由此可見,2-PH的供應量已成為DPHP生產裝置產能的制約因素,國內戊醛的供應量遠遠無法滿足DPHP市場增長的需求。

2 碳四氫甲酰化制戊醛技術

1938年,氫甲酰化反應被德國科學家Otto Roelen發現,其在工業生產中有著非常重要的經濟價值,所生成的醛可轉化為醇、酸、胺等化工、制藥行業的重要原料。目前,氫甲酰化反應已成為世界上最大的均相催化工藝,生產量接近800萬t/a。早期的氫甲酰化反應都是以羰基鈷作為催化劑,因反應中間體HCo(CO)4不穩定,所以在反應過程中通常要維持27~30 MPa的反應壓力、160 ℃以上的反應溫度,反應條件比較苛刻。上世紀70年代,金屬銠和有機膦配體的應用使反應條件大為降低,并逐漸成為主流催化工藝。

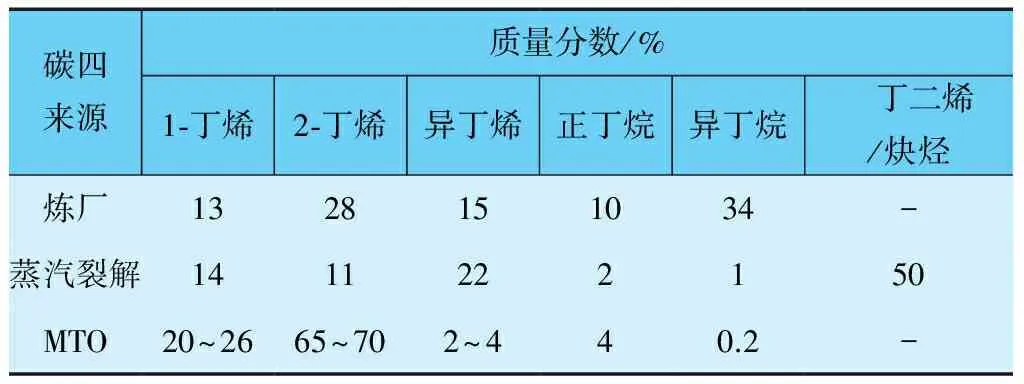

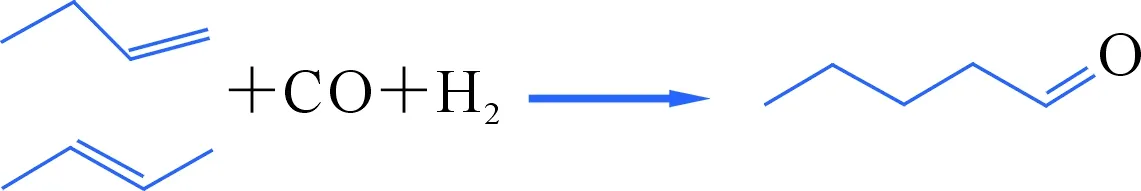

不同來源的碳四餾分組成見表1,可以看到烯烴占混合碳四的主要部分,尤其是MTO產出的碳四,烯烴含量占80%以上,以丁烯含量最為突出,可以成為生產正戊醛很好的原料來源(反應式見圖1)。目前,以混合碳四為原料生產戊醛并投入工業生產的技術有德國BASF技術、美國Dow/Davy技術和德國Hoechst技術。

表1 煉廠、蒸汽裂解和MTO 工藝副產碳四餾分的組成[4]

圖1 1-丁烯/2-丁烯氫甲酰化制正戊醛

2.1 德國BASF技術

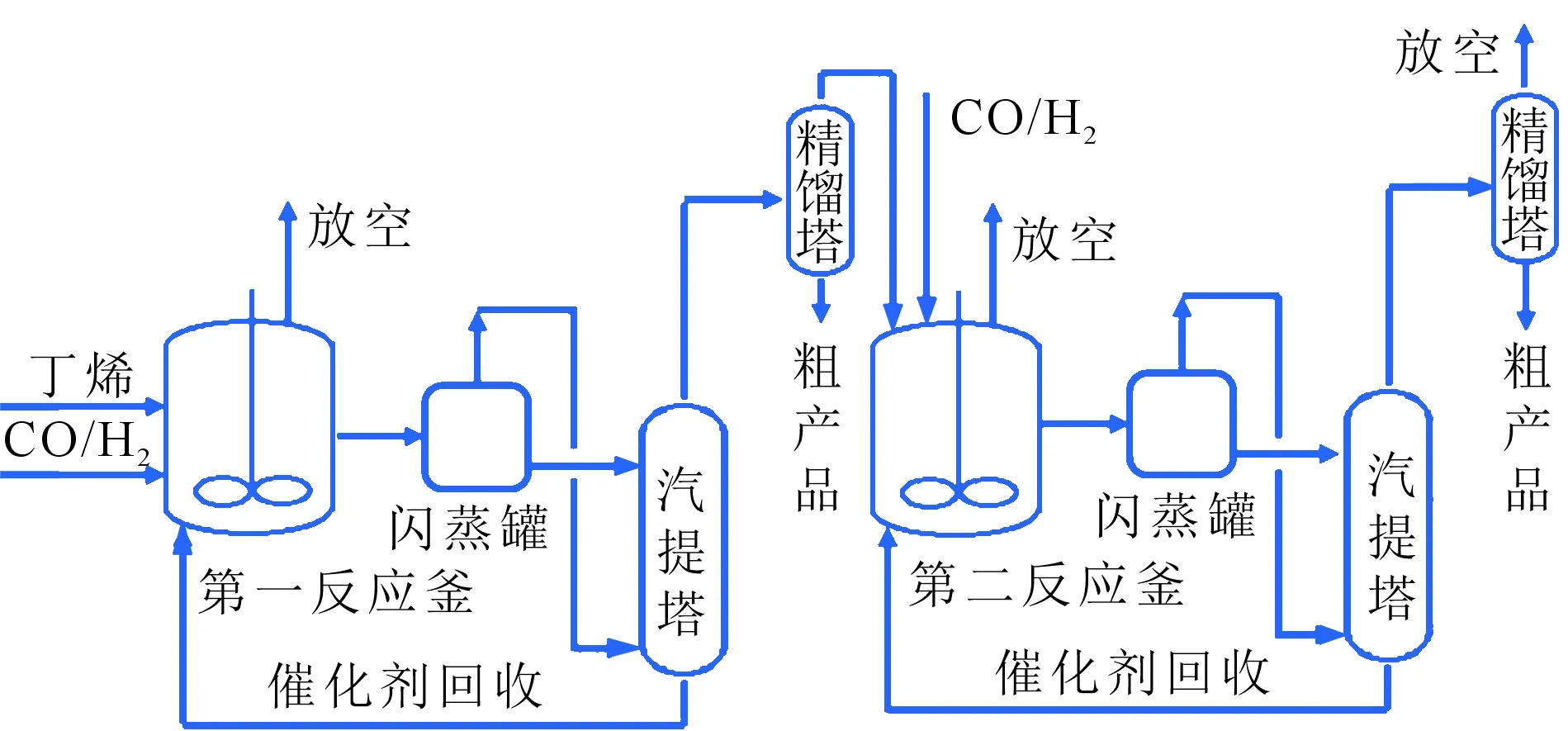

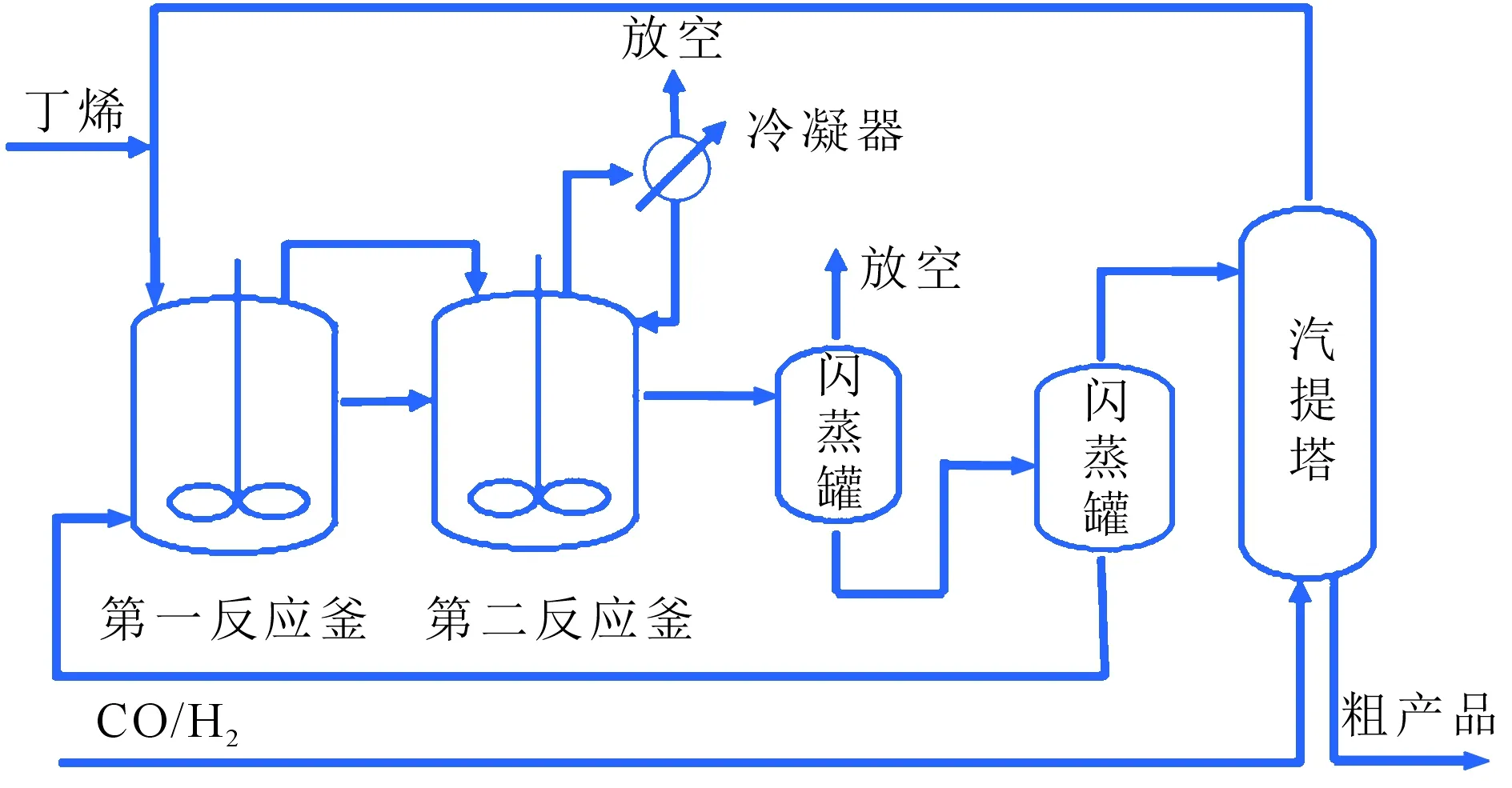

混合碳四中1-丁烯和2-丁烯具有不同的反應活性,針對這一特點,BASF公司開發了2種雙釜工藝。一種為2個反應區采用不同的催化劑體系進行氫甲酰化反應的兩步法工藝[5,6]:第1步反應的催化劑為銠-三苯基膦,反應溫度為90 ℃,壓力為1 MPa;第2步反應的催化劑為銠-亞磷酰胺,反應溫度為90 ℃,壓力為1 MPa,合成氣中CO與H2的體積比為1:2,經過2步反應后正戊醛的總選擇性為82.5%,工藝流程見圖2。另一種工藝為改變條件后的雙釜串聯工藝,第1反應區和第2反應區采用相同的催化劑銠-亞膦酰胺[7-9]。第1反應釜反應條件為溫度70 ℃、壓力2.2 MPa、合成氣中CO與H2的體積比為1∶1,第2反應釜反應條件為溫度90 ℃、壓力2.0 MPa,同時向第2反應釜引入一股H2,使得第2反應釜中CO與H2的體積比為1∶25,工藝流程見圖3。第2反應釜的H2分壓遠遠高于第1反應釜是為了使2-丁烯更多地轉化為正戊醛,但與此同時,丁烯加氫生成丁烷的副反應有所加劇,最終總戊醛收率為49%,正戊醛的選擇性為96.1%。BASF技術并不對外轉讓,德國贏創工業公司有相關專利。

圖2 BASF公司兩步反應工藝流程

圖3 BASF公司雙釜串聯工藝流程

2.2 Dow/Davy技術

Dow/Davy聯合公司氫甲酰化技術部分來自其收購的聯碳公司(UCC),為低壓羰基合成技術。UCC在20世紀70年代開發了以銠-三苯基膦為催化劑的低壓羰基合成技術,兼具反應條件溫和、反應速度快的優點[10,11];20世紀90年代又開發了銠-雙亞磷酸酯催化劑(銠/NORMAXTM專利催化劑),該催化劑采用了一類大體積的雙亞磷酸酯作為配體,一方面使得烯烴的反應速度和正構醛的選擇性大大提高,另一方面對2-丁烯具有較高的活性和選擇性,使其生成正構醛[12]。以此催化劑進行丁烯氫甲酰化制戊醛反應的工藝,與Dow/Davy公司以乙酰丙酮三苯基膦羰基銠為催化劑進行丙烯氫甲酰化反應制丁醛的雙釜串聯工藝可以通用,工藝流程見圖4。第1反應器內主要轉換1-丁烯,工藝條件為溫度70 ℃、壓力0.7 MPa、合成氣中CO和H2體積比為1∶2,銠質量分數為(1~2)×10-4,膦銠比為6~8。第2反應器內主要轉化2-丁烯,工藝條件相較于第一反應器反應溫度提高了20 ℃,其他基本相同。該工藝丁烯的總轉化率可達到95%以上,產品的正異比可達到15∶1。此技術已成功應用于實際生產中,目前神華包頭的碳四綜合利用加工項目使用的就是該催化體系,揚子-巴斯夫2-PH裝置關鍵的氫甲酰化單元采用的也是Dow/Davy的技術。

圖4 Dow/Davy雙釜串聯工藝流程

2.3 Hoechst技術

1984年,Hoechst公司開發了以水溶性銠/膦為催化劑、使用水油兩相反應體系進行烯烴氫甲酰化的技術[13]。此技術具有產物易分離和催化劑易回收的優點,催化劑溶于水溶液中,產物醛在水中的溶解有限,在靜置條件下出現水油兩相分層,可以使用簡單的方式將產物取出。此技術開發成功后被應用于丙烯氫甲酰化制丁醛反應中,隨后被擴展到混合碳四烯烴制戊醛反應中。和BASF公司的兩步反應工藝相同,Hoechst公司采用了2種不同催化劑體系的雙釜工藝,不同的是,Hoeshst公司在第1反應區中采用的是水油兩相催化體系:首先在100~130 ℃、1~10 MPa的條件下進行混合碳四氫甲酰化反應,隨后在產物分離戊醛后,剩余的含2-丁烯的殘液在銠化合物催化劑、130~150 ℃、20~30 MPa的均相反應體系中進行第二段氫甲酰化。經過上述兩段反應,99%的烯烴轉化成戊醛[14]。德國Oberhausen于1995年使用此技術建立了1.2萬t/a產能的裝置,用于將提取液(1-丁烯和2-丁烯的混合物)轉換為戊醛,主要用于生產相應的醇和酸[15]。

2.4 國內技術

我國對丁烯氫甲酰化制戊醛和戊醇等精細化學品的研究起步相對較晚,目前使用1-丁烯為原料制戊醛的研究比較成熟,對混合碳四制戊醛的研究相對較少,但也取得了一些進展。中國科學院蘭州化學物理研究所曾以Co2(CO)8為催化劑開發了2-丁烯制戊醛技術,并與蘭州煉化總廠合作建設過100~200t/a的中試裝置,但并未投產。隨后又以三苯基膦羰基銠為催化劑在釜式反應器中進行了1 000h的運轉實驗,所得正戊醛的純度為99.3%,并以此實驗所得數據編制了300t/a中試概念設計工藝包[16,17]。北京化工研究院以混合丁烯為原料、采用兩段氫甲酰化反應來制備戊醛。兩段反應使用的為同一種催化劑,反應的選擇性由兩段不同的反應溫度來控制,最終達到產物高正異比的目的。四川大學和金陵石化研究院合作開發了水/有機兩相體系中丁烯的氫甲酰化反應,采用的為自制的水溶性催化劑間三苯基膦三磺酸鈉銠[18]。此外,還考察了雙鏈陽離子表面活性劑對催化體系性能的影響,以1-丁烯為原料進行氫甲酰化,結果表明:正戊醛的選擇性大于85%,雙鏈陽離子表面活性劑性能優于單鏈陽離子表面活性劑[19]。金陵石化研究院以工業級丁烯為原料進行氫甲酰化反應的工藝研究,丁烯轉化率在45%左右,1-丁烯的轉化率達到了80%左右。此催化體系目前已完成中試研究,但主要存在著正異比低的問題。上海有機所開發出了一種新型的高活性銠膦絡合物催化體系,該體系在催化1-丁烯的同時,也能夠將2-丁烯轉換為正戊醛,從而提高產品的正異比。小試探索研究結果表明:以醚化后的混合碳四為原料,利用此催化體系能夠得到正異比大于20∶1的戊醛產品[20]。上海華誼集團技術研究院以雙亞磷酸酯和雙膦混合物為配體進行配位,所得到的催化體系對1-丁烯氫甲酰化有良好的催化活性和高的正構醛選擇性,同時,對2-丁烯也有好的異構性能,從而生成更多的正構醛[21]。使用混合碳四制備戊醛,再進一步生產高附加值的化學品是一條極有經濟價值的路線,也促使國內研究人員積極開發有自主產權的技術,但遺憾的是,到目前為止并未有國內技術被應用到工業生產的報道。

3 總結與展望

隨著國內環保要求的提高,煤化工向更清潔的方向發展,新建煤制烯烴裝置也會越來越多,由此產生了大量煤基混合碳四。同時,因天然氣的沖擊,傳統石油化工生產碳四的經濟效益下降。這便要求化工行業對混合碳四資源進行進一步加工利用以提高其經濟價值。混合碳四很重要的成分為1-丁烯和2-丁烯,從國內外對丁烯的利用情況看,目前最有前途的利用方向之一便是用其進行氫甲酰化反應制戊醛,再進一步由戊醛制2-丙基庚醇。此路徑不僅可以提高煤制烯烴裝置的經濟效益,還切合國家對環保的要求,利于我國現代煤化工事業的發展。因此,研究混合碳四制戊醛技術,對掌握具有自主知識產權的成套氫甲酰化工藝技術、打破國外的技術壟斷具有重要意義。

[1]亞化咨詢.中國煤制烯烴年度報告[R].2016.

[2]劉焱楠,張林松,丁國榮.戊醛市場分析及預測[J].化學工業,2014,32(7):45-47.

[3]曹伯楠.淺析2-丙基庚醇的合成技術與市場前景[J].中國化工貿易,2016(5):118-120.

[4]邢愛華,張新鋒,索婭,馮琦瑤,石玉林.碳四烴類資源綜合利用現狀及展望[J].潔凈煤技術,2015,21(5):66-70.

[5]A.Wolfgang,P.Rocco,Z.Edgar,W.Martin,F.M.Angel.Two-Stage Hydroformylation[P].Germany,WO 2005009934 A2,2005.

[6]S.Marcus,P.Frank,P.Rainer,M.Thomas,W.Dag,P.Rocco,H.Thomas,H.Frank,B.Stefan,V.Martin,C.Sven,U.Christoph.Method for the Hydroformylation of Olefins[P].Germany,WO 2008065171 A1,2008.

[7]博·科尼爾斯,維爾訥·康科爾,漢斯維爾黑爾姆·巴赫,格奧爾格·達姆博克斯,維廉·吉克,沃爾行岡·格雷布,恩斯特·維布斯,赫爾穆特·巴爾曼.連續制備醛的方法:中國,CN 200480031210.1.[P].1986.

[8]P.Rainer,A.Wolfgang,M.Thomas,P.Rocco,V.Martin.Stabilization of Hydroformylation Catalysts based on Phosphoramideligands[P].Germany,WO 2005039762 A1,2005.

[9]V.Martin,M.Thomas,A.Wolfgang,S.Ansgar,R.Wolfgang,P.Rocco.Method for the Continuous Production of Aldehydes[P].Germany,WO 2005042458 A2,2005.

[10]R.L.Pruett,J.A.Smith.Hydroformylation of Olefins[P].America,US 4148830,1976.

[11]H.G.Edwin,B.J.Andrew.Hydroformylationprocess[P].Australia,AU20020302781,2007.

[12]厄恩斯特·比利希,安東尼·喬治·阿巴喬盧,戴維·羅伯特·布賴恩特.雙-亞磷酸酯化合物:中國,CN 86106770.[P].1987.

[13]K.Heinz,L.Bernhard,M.Herbert.Process for the Preparation of Aldehydes[P].America,US19840670357,1986.

[14]H·巴曼,W·格列博,P·黑曼斯,P·拉坡,J·薩邁塔,T·姆樂,E·維布思.癸醇混合物及其制得的鄰苯二甲酸酯和它們作增塑劑的用途:中國,CN 93103062.5.[P].1993.

[16]劉建華,陳靜,夏春谷.羰基化反應新技術研究進展[J].石油化工,2010,39(11):1189-1197.

[17]陳革新.丁烯羰基合成制戊醛聯產戊醇和2-丙基庚醇工藝研發[J].精細化工原料及中間體,2007(12):3-5.

[18]袁茂林,付海燕,劉曉華,陳華,黎耀忠,胡家元,李賢均.水溶性銠-膦絡合物催化1-丁烯氫甲酰化反應研究[J].四川大學學報(自然科學報),2004,41(2):379-383.

[19]李賢均,陳華,李瑞祥,黎耀忠,陳駿如,胡家元,王曉光,陳鍇.一種烯烴氫甲酰化制備醛的方法:中國,CN 200810045977.X.[P].2008.

[20]丁奎嶺,彭新高,王正,吳江.一類雙膦配體在烯烴氫甲酰化反應中的應用:中國,CN 201010023022.1.[P].2010.

[21]廖本仁,范曼曼,龔磊,揭元萍,賴春波.雙亞磷酸酯和雙膦混合配體在丁烯氫甲酰化反應中的應用研究[J].分子催化,2015,29(1):19-26.