天溪煤制油公司30萬t/a甲醇項目改造及效果

,

(航天長征化學工程股份有限公司蘭州分公司,甘肅 蘭州 730010)

山西省煤炭保有儲量為2 600多億t,其中不能單獨開采利用的高硫、高灰、高灰熔點的“三高”劣質煤占20%~40%。晉城煤業集團具有采礦權登記,其資源整合的總量為35億t。“三高”煤具有貯存條件好、資源保存完整、能立即開采的條件。合理開發利用“三高煤”資源,延長衰老礦井服務年限,盤活固定資產,促進礦區的安定,是企業必須解決的問題。作為煤炭大國,利用我國的煤氣化技術,建設以“三高”劣質煤為主要原料,制取甲醇,再由甲醇合成油(MTG)的煤制油工程,不但可以探索煤化工發展的新途徑,促進我國煤制油的技術路線向多元化發展,還可以為緩解國家石油資源緊張局面開辟新的途徑。在此背景下,晉煤集團公司于2006年開工上馬了高硫無煙煤潔凈化利用10萬t/a合成油示范項目,該項目是世界第一座煤基甲醇合成油示范工廠,是國家“863”計劃和山西省“十一五”規劃的重點工程之一。

由于該項目在實施階段采用的加壓灰熔聚流化床氣化技術的工業應用試驗尚未開始,在2009年6月建成開車前試驗裝置生產中顯露的技術缺陷已無法回避,虧損嚴重,完不成晉煤集團下達的達產、達標和達效的指導方針政策,生產裝置長期處于50%~60%負荷運行狀態,虧損嚴重。

1 改造前生產狀況

由于加壓灰熔聚流化床氣化技術的局限性,導致晉城煤業集團天溪煤制油分公司在投產開車后不斷有技術問題困擾生產。原設計中6臺氣化爐設計能力為甲醇30萬t/a,MTG裝置生產油品10萬t/a。在正常投產后生產裝置最高負荷達75%,渣中含碳量約40%,最好運行情況下渣中含碳量≥30%。常年維持在3~4臺爐生產狀態。經過兩年多的生產實踐,由于技術問題,無法長周期、滿負荷運行,初步估算,年虧損在4億以上,因此企業迫切需要進行氣化路線的改造。

2 改造思路

充分利用晉城煤業集團現有廉價、豐富的高硫煤為原料生產甲醇,進而生產合成油。以煤為原料生產甲醇,最重要的是氣化技術的選擇。晉城當地主要為高灰分、高硫、高灰熔點的“三高”劣質煤,煤的煤質特點決定了其氣化不宜采用水煤漿氣化技術,只能采取干粉煤氣化技術[1]。通過對粉煤氣化技術的投資、能耗、技經、風險等綜合考慮,最終選擇了由航天長征化學工程股份有限公司開發的HT-L航天爐粉煤加壓氣化技術生產甲醇合成所需精制氣,作為現有甲醇合成裝置的原料氣,以生產甲醇,進而生產合成油。

經過多次討論、驗證,最終確定煤氣化采用2臺Φ3 200mm航天爐,產生的粗合成氣凈化后送甲醇合成裝置;對現有采用分子篩凈化空氣、空氣增壓、氧氣內壓縮流程的空分裝置進行改造;對現有采用Co-Mo系寬溫耐硫變換的變換裝置進行改造,增設預變換段;對現有采用低溫甲醇洗工藝的脫硫脫碳裝置進行改造;配套航天爐新增CO2輸煤壓縮機。

3 改造內容

3.1 改造后工藝流程

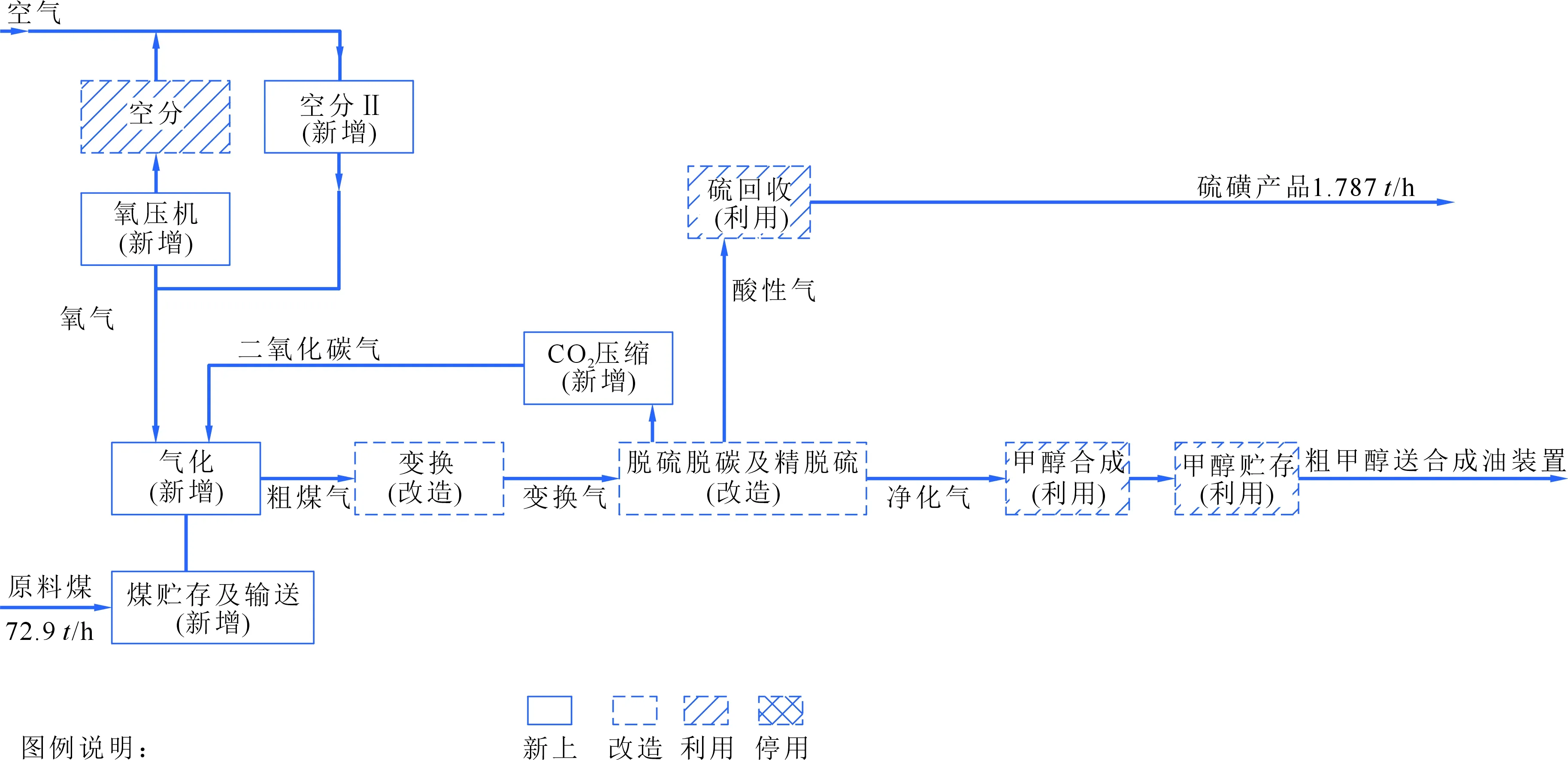

對原有灰融聚造氣進行技術替換,對凈化裝置進行改造,適應新的煤氣成分。充分利用原有空分、甲醇合成、壓縮、硫回收及公用工程裝置等,降低改造費用,節省企業改造時間。天溪煤制油項目改造后工藝流程見圖1。

圖1 天溪項目改造后的工藝流程

3.2 造氣替換

原有造氣采用加壓灰熔聚流化床氣化技術,改造后用航天粉煤加壓氣化技術替代。改造項目成功與否,關鍵取決于航天爐能否全用晉城“三高煤”。為驗證航天爐對晉城高硫煤的適用性,天溪公司于2010年10~11月在安徽晉煤中能公司的航天爐系統進行高硫煤試燒。試燒采用晉城高硫煤摻混神木煤,逐步提高晉城煤的比例,同時降低神木煤的比例,以取得最佳的試燒比例。由于安徽中能公司原有硫回收裝置的限制,沒有繼續進行摻燒,最終是45%晉城高硫煤摻燒神木煤,結果表明,50%晉城高硫煤摻燒的方案是安全可行的。

同時,航天爐針對不同煤質,也在不斷進行試燒調研和改進。對貴州煤(灰分為30%,硫分為1.9%,全水為5%,揮發分為8%)、長治煤(灰分為23%~26%,硫分為2.3%~2.4%,全水為8%,揮發分為10%)等類似煤種的試燒驗證表明,航天爐對高灰分、高硫、高灰熔點的“三高煤”摻燒的方案是可行的。

根據本項目的煤質特點,對主要設計進行優化調整:①考慮晉城煤灰分偏高,加大排渣系統的能力,渣斗、撈渣機作相應調整;②考慮晉城煤活性低,采取增加氣化爐氣化段高度,以降低消耗,提高碳轉化率;③考慮晉城煤可磨系數、灰熔性等因素,對磨煤、配煤等單元進行優化,以保證入爐煤原料的穩定。

3.3 空分

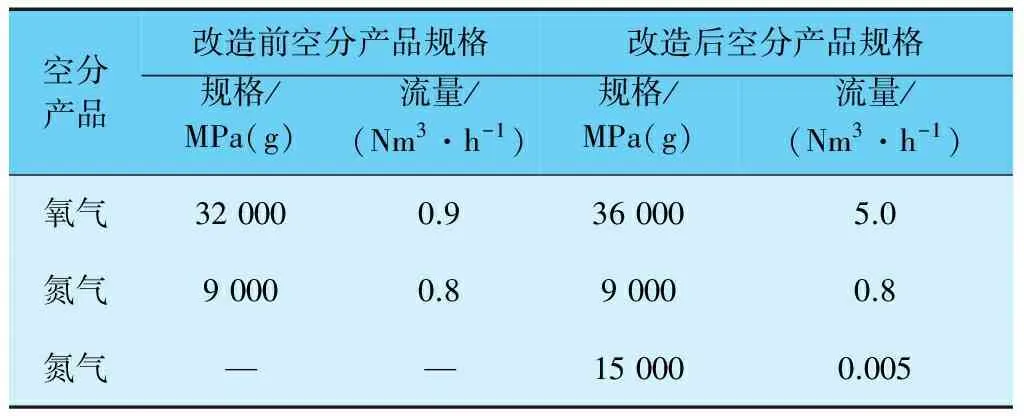

空分裝置根據配套氣化路線改造工程,需進行改造,提高氧氣壓力,增加氮氣、氧氣的產量,改造前后空分產品的對比見表1。

表1 改造前后空分產品的對比

(1)增加了3臺活塞式氧氣壓縮機,將原空分裝置的氧氣由0.9 MPa(g)加壓到5.0 MPa(g)后,供航天爐氣化裝置使用。

(2)新增1套10 000 Nm3/h氧氣的空分裝置,滿足氧氣和氮氣不夠部分的生產需要。

3.4 變換改造

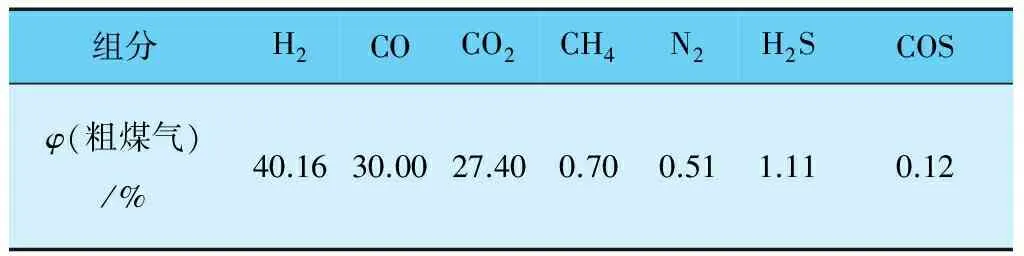

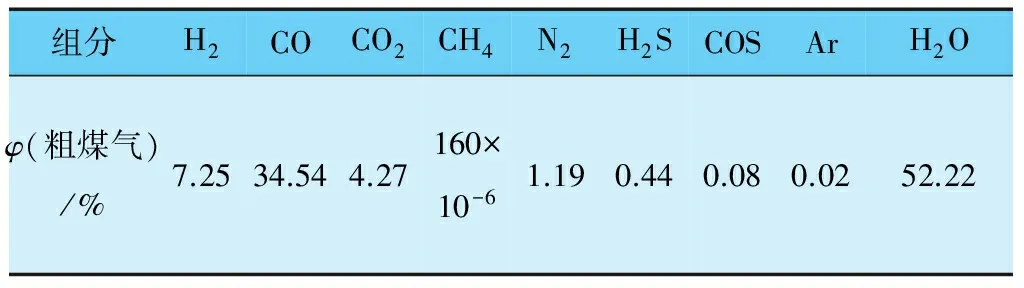

氣化裝置之前使用的是灰熔聚造氣工藝,出氣化界區粗煤氣中CO(干基)含量為30.0%(v)。改造之后氣化裝置使用航天爐造氣,出氣化界區粗煤氣中CO(干基)含量72.3%(v),遠遠大于改造之前。變換裝置采用低水氣比耐硫部分變換工藝,對原有工藝進行相應改造,在滿足甲醇生產的同時降低改造費用。改造前造氣出口原料氣組成見表2,改造后航天爐出口原料氣組成見表3。

表2 改造前造氣出口原料氣組成

表3 改造后航天爐出口原料氣組成

(1)在入口增設低壓廢鍋,調節進入變換反應水蒸氣含量。

(2)增加一段變換,使之盡可能接近原裝置入口粗煤氣的組成。

(3)增加并聯的鍋爐給水預熱器和脫鹽水預熱器,對低位熱量進行回收。

3.5 低溫甲醇洗改造

在變換前設置粗煤氣脫硫系統,將粗煤氣中的H2S從1.11%(干基)脫除到450 mg/Nm3,COS從0.12%(干基)脫除到50 mg/Nm3,在造氣改造后,粗煤氣脫硫系統不能滿足系統要求,需隔離并停用。同時新增變換氣預脫硫塔,替代粗煤氣脫硫系統的作用,滿足粗煤氣脫硫系統的脫硫指標。主要改造措施有以下幾點。

(1)新增變換氣預脫硫脫碳塔,變換氣分離器Ⅱ出來的變換氣直接進入變換氣預脫硫脫碳塔,脫硫脫碳后的變換氣送入變換氣脫硫塔進行脫硫。

預脫硫脫碳塔的控制指標:H2S+COS從930 mg/Nm3脫至450 mg/Nm3(現有甲醇洗入口CO2氣量),CO2從55 000Nm3/h脫至42 700Nm3/h(現有甲醇洗入口CO2氣量)。

(2)CO2閃蒸塔和硫化氫閃蒸塔出口的閃蒸氣不能滿足系統壓力要求,增設閃蒸氣壓縮機、進口緩沖罐和后冷器等設備。

(3)停用硫化氫閃蒸塔的上塔和中塔,僅保留下塔;停用半貧液泵Ⅱ。

(4)二氧化碳閃蒸塔的Ⅱ段和Ⅳ段閃蒸的CO2氣體不去尾氣洗滌塔,改為去新增的CO2壓縮機,以滿足氣化輸煤的氣量要求。

3.6 輸煤用二氧化碳壓縮

輸煤用CO2壓縮機是為粉煤輸送提供氣源而設置,由于輸送氣體壓力高,打氣量小,故選用往復式壓縮機將CO2氣體進行壓縮。

4 改造效果

4.1 改造后綜合能耗

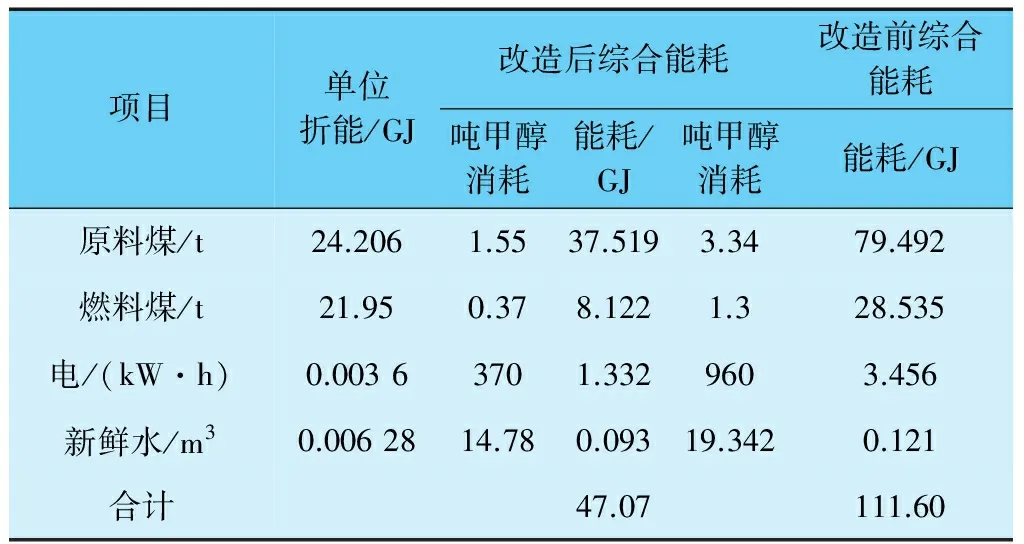

本項目擬采用先進的HT-L粉煤加壓氣化技術替代原有灰融聚氣化技術,并對后續氣體凈化、空分裝置及部分公用工程進行局部改造。改造前后噸甲醇綜合能耗對比見表4。

表4 改造前后噸甲醇綜合能耗對比

從表4可看出,改造前該項目由于氣化技術運行不夠穩定,導致裝置能耗居高不下,企業難以獲得良好的收益。改造后,噸甲醇綜合能耗顯著下降至47.07GJ,噸甲醇折合標煤1 606kgce。

在能耗構成中,以原料煤的能耗所占比重最大,其次為動力能耗。項目采用HT-L粉煤加壓氣化專利工藝技術,煤有效成分的利用率在99%以上,煤耗及蒸汽耗量低、氧耗低,同時對裝置余熱進行回收利用,有效地降低產品綜合能耗,提高了工廠的經濟效益。

4.2 項目改造時間

天溪改造項目的安裝施工從2013年5月開始地基處理,2014年3月全廠停車,進行全面的裝置改造和設備、管道的安裝施工,于2014年9月具備開車條件,9月24日氣化裝置一次點火投料成功,10月1日打通全流程,生產出合格甲醇;12月中旬,達到日產千噸甲醇。

整個建設周期為16個月,建設的前10個月裝置正常運行,后6個月是主要改造裝置安裝時期。

4.3 改造后運行效果

2016年生產運行統計,1號氣化爐運行了329d,2號氣化爐運行了315d,甲醇產量1 050~1 100t/a,生產甲醇35萬t/a。天溪改造項目的穩定運行,驗證了航天爐可適用于“三高”無煙煤,也標志著全燒無煙煤的航天粉煤加壓氣化技術已在同行業中處于領先水平。

5 投資及效益分析

改造總投資6.3億元,利用原有固定資產凈值14.1億元,原有無形資產凈值1.18億元,改造后原輔材料、燃料動力等消耗均降低,無新增定員。改造前甲醇產量是18萬t/a,改造后甲醇產量是35萬t/a,生產成本與改造前相比有較大幅度地降低,以甲醇2 200元/t計,企業每年減虧3.74億元。

6 改造后有待解決的問題

(1)由于場地限制,新建的航天爐裝置離凈化裝置距離較遠,煤氣管道阻力降增大。

(2)原有甲醇合成裝置的合成塔直徑小,催化劑裝增量僅35m3,制約了甲醇產能的進一步提高。

[1]李小紅.適宜“三高”煤利用的煤氣化技術探討[J].現代化工,2009,29(z1):234-236.