解耦控制在酸氣壓縮機性能控制中的應用

許 峰

(中國石油化工股份有限公司中原油田分公司天然氣處理廠,河南 濮陽 457061)

0 引言

伊拉克米桑油田某天然氣處理裝置地處伊拉克東南部,天然氣處理量為200 Nm3/d,硫磺產量為114.8 t/d。該裝置主要包含酸氣增壓單元、脫硫單元、硫磺回收單元以及公用工程單元。酸氣增壓單元作為整套裝置的核心單元,其運行工況的穩定性將直接影響下游單元的順利運行。酸氣壓縮機是酸氣增壓單元的核心設備,其由6.6 kV變頻電機驅動。為了確保機的組穩定運行,必須配置測量、控制、聯鎖等系統,對機組進行實時監測、保護。壓縮機的轉速控制和防喘振控制則是機組高效、安全運行的重要環節。

1 工藝流程及系統簡介

酸氣壓縮機(工藝代號:C-621001)由日本日立公司制造,為兩段式離心壓縮機組,機組型號為2BCH608。該機組共有8級葉輪,分為2組,采用背對背安裝方式,葉輪直徑為600 mm。壓縮機兩端采用約翰克蘭干氣進行密封。在額定工況下,排氣流量為19 741 m3/h,排氣壓力為4.202 MPa。酸氣壓縮機由ABB公司生產的變頻電機驅動,電機型號為AMI 800,額定電壓為6 600 V,額定功率為10 300 kW。采用氣水冷卻方式,進行電機冷卻。采用增速齒輪箱,將轉速由1 500 r/min提升至8 304 r/min。

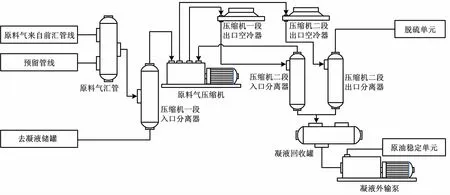

H2S含量為2.1%、壓力為0.482 MPa的原料氣進入天然氣處理裝置。經入口分離器分離雜質后,氣體進入酸氣壓縮機C-621001的一段入口管線,被增壓至15.36 MPa,同時溫度升高至123.4 ℃。增壓升溫后的原料氣通過壓縮機的一段出口空冷器A-621001冷卻至54 ℃,再進入壓縮機二段入口分離器V-621002進行液相分離。分離液相后,原料氣進入酸氣壓縮機的二段入口,增壓至4.09 MPa,溫度升高至126.9 ℃,然后進入壓縮機二段出口空冷器A-621002冷卻至45 ℃。通過二段出口分離器V-621003分離重烴、水等雜質后,原料氣被送至酸氣脫硫單元。

酸氣壓縮機工藝流程圖如圖1所示。

圖1 工藝流程圖

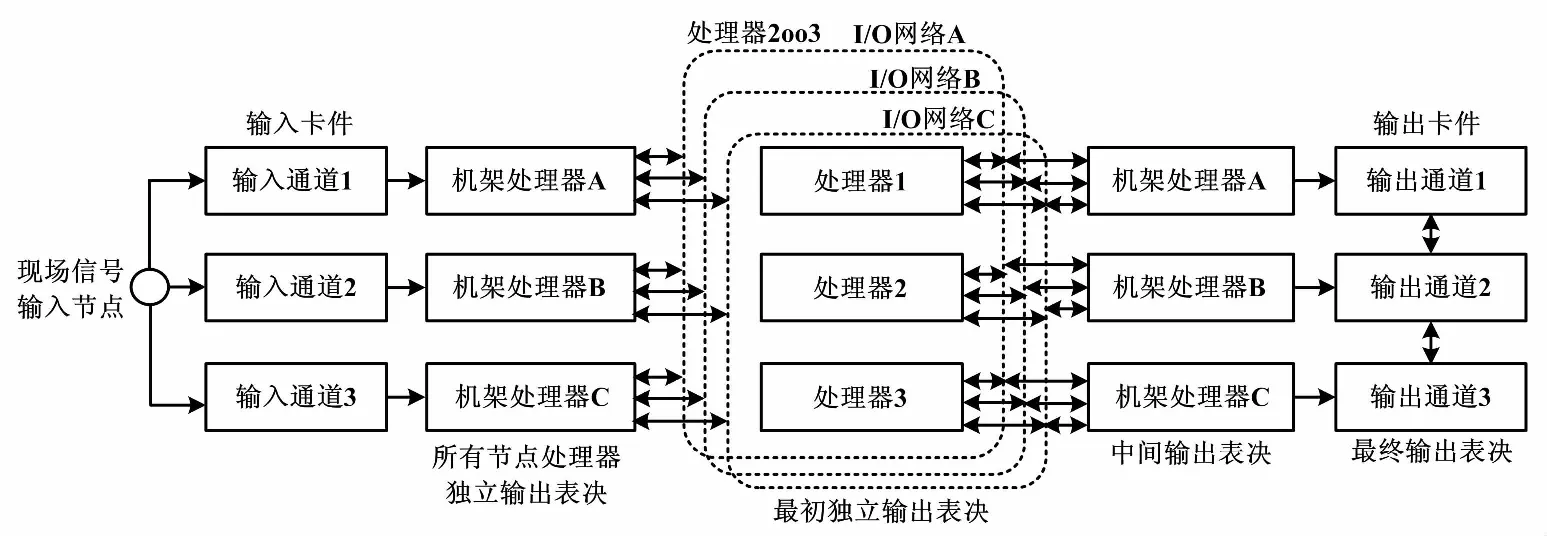

酸氣壓縮機控制系統采用美國Tri-sen公司的TSx系列PLC,主要由系統機架、電源、節點處理器、機架處理器、I/O卡件、通信卡、I/O電纜、卡件端子板和交換機構成。TSx采用獨特的多處理器結構和冗余控制模式。控制器及I/O模塊均三重冗余,可以進行輸入信號、處理器和輸出信號的三取二表決。冗余的節點處理器布置在不同的機架中,可以避免因某一機架故障而導致整個系統停止工作。系統能夠在5 ms的掃描周期內完成PID運算、系統I/O掃描、邏輯運算和報警處理(共300個),具有強大的運算能力。每個處理器均含有并行工作的多個CPU。節點處理器的CPU進行系統邏輯運算、工程單位轉換、運算結果有效性檢驗、報警通信、數據存檔通信、HMI通信、點對點通信和通信有效性檢驗。機架處理器的CPU進行系統機架I/O掃描、1 ms的事件順序(sequence of event,SOE)記錄時間標記、輸出有效性檢驗、I/O總線有效性檢驗、I/O完整性檢查、現場設備檢查和現場接線檢查,以確保系統準確工作。控制系統框圖如圖2所示。

圖2 控制系統框圖

2 耦合現象

在實際運行過程中,酸氣壓縮機入口參數受井口、油氣處理終端設備和其他外部因素影響,出現波動現象。如果不及時調節,將造成下游脫酸單元壓力和流量波動,影響裝置的平穩運行。而壓縮機的性能控制主要通過驅動電機的變頻調節系統[1]和壓縮機防喘振系統來完成。變頻控制系統通過改變驅動電機的運行頻率來調節壓縮機轉速。

防喘振系統通過調節一、二段防喘閥FV-622301和FV-622302開度,分別控制一段和二段壓縮機的防喘振流量。其額定工況下的最大回流量分別為98 770 kg/h和102 800 kg/h。

在某一穩定運行工況下,當酸氣壓縮機受環境因素影響、入口壓力下降時,出口壓力與入口壓力的比值增大,故出口壓力和流量均減小。為保證下游壓力的穩定,需提高壓縮機的轉速。由于壓縮機的轉速升高會進一步減小壓縮機的入口壓力,壓縮機的動態工作點向喘振區移動。當動態工作點接近喘振控制線時,打開防喘閥[2]。而防喘閥的開度增加使壓縮機的入口壓力和流量增大、出口壓力升高,壓縮機轉速下降,防喘調節器控制防喘閥關閉。防喘閥的逐漸關閉,造成壓縮機入口壓力降低。循環過程中,控制系統出現振蕩耦合現象[3]。

當壓縮機動態工作點在喘振控制線(surge control line,SCL)附近時,振蕩耦合會造成控制系統不能正常運行。因此,必須對控制系統進行解耦控制,確保壓縮機組的正常、穩定運行。為了解決壓縮機運行過程中出現的耦合現象,需要對壓縮機的防喘振控制方式及參數進行研究。

3 防喘振控制

在每一個轉速下,當出口壓力一定,且原料氣入口流量小于喘振流量時,整個擴壓器發生嚴重的旋轉失速。壓縮機排氣管網壓力高于壓縮機組內部壓力,導致氣體倒流,使排氣管網壓力降低,形成喘振現象[4]。

上述情況一直持續,直到管網壓力小于壓縮機出口壓力時,壓縮機向管網供氣,壓縮機恢復正常工作。當管網壓力重新恢復到初始壓力時,入口流量仍小于機組喘振流量,機組又出現旋轉失速,管網氣流倒流回壓縮機。在不采取措施的情況下,壓縮機將重復上述過程,氣體出現強烈的振蕩現象,使壓縮機機體和軸承振動幅度加大。嚴重時,振蕩會造成壓縮機動/靜部件摩擦而損壞、氣體倒流引起壓縮機內溫度急劇上升和機組葉輪、內缸損壞。因此,在壓縮機控制中,應盡量使其動態工作點遠離喘振區,以防止壓縮機在喘振工況下運行。通常采用的辦法是增加防喘控制閥,將部分壓縮后的出口原料氣經防喘閥返回到壓縮機入口。由于本裝置中酸氣壓縮機的一段和二段防喘原理基本相同,故僅以壓縮機一段的防喘控制為例進行說明。設計工況:入口壓力0.482 MPa、入口溫度41.5 ℃、相對分子量26.6、額定轉速8 304 r/min。

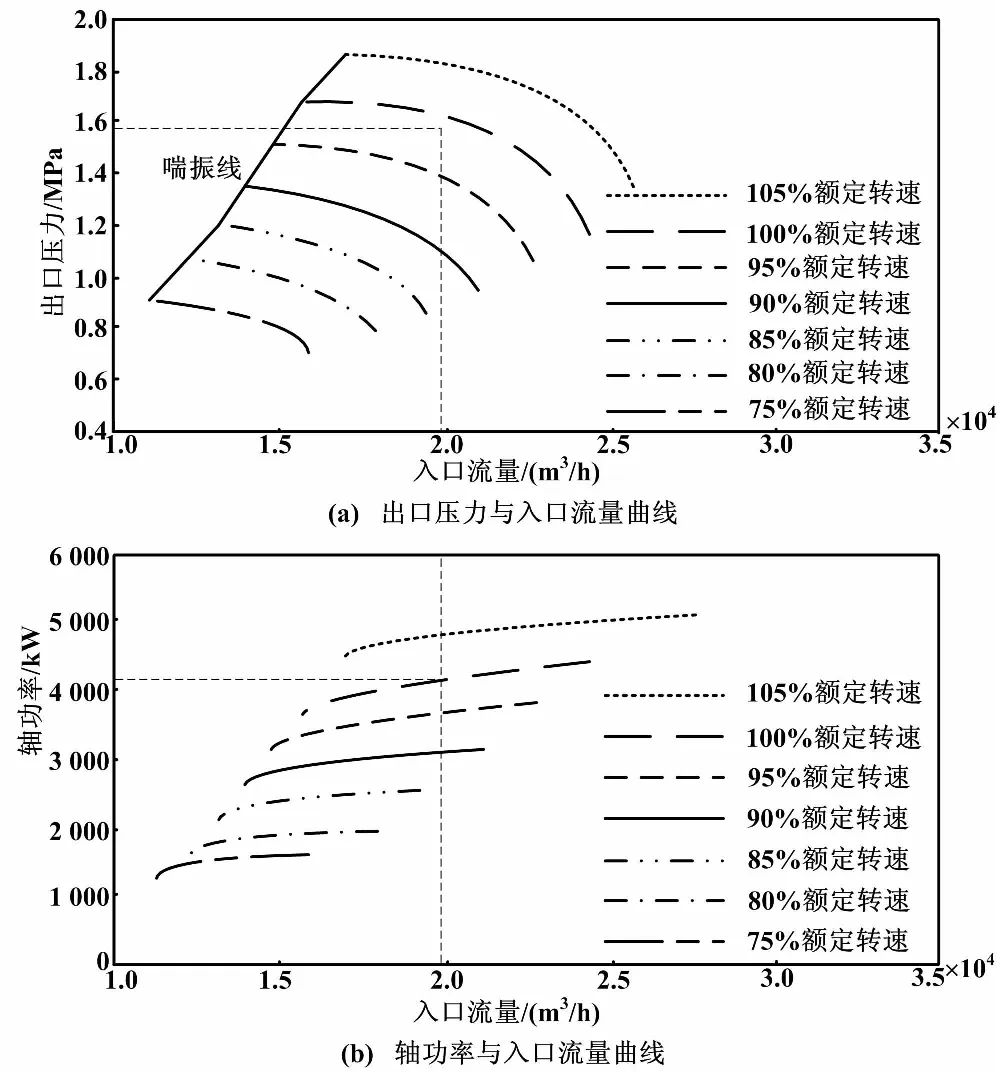

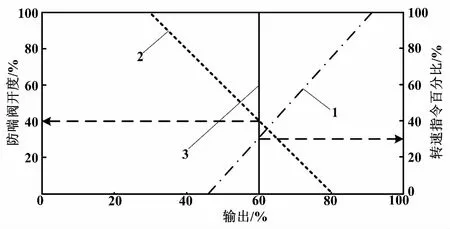

酸氣壓縮機特性曲線[5](一段)如圖3所示。

圖3 特性曲線(一段)

3.1 喘振參數計算

為獲得上述酸氣壓縮機特性曲線及了解防喘振控制過程,需要了解壓縮機的防喘原理和喘振曲線坐標點的基本計算方法。

3.1.1 一段流量補償計算

由于夏季伊拉克現場溫度早晚溫差均在10 ℃以上,因此,對壓縮機的出口流量進行溫壓補償,以確定壓縮機流量[6]:

(1)

式中:Fcompensated_flow為一段補償流量,kg/h;Fd為一段排出流量,kg/h;Pd為壓縮機一段出口壓力,Pa;Pabscor為絕壓補償值,1.013 25 Pa;Porifice為孔板設計壓力,Pa;Tabscor為絕對溫度補償值,273.15 K;Td為壓縮機一段出口溫度,℃;Torifice為孔板設計溫度,℃。

3.1.2 一段橫坐標計算

橫坐標采用下列等式計算:

(2)

式中:Fcompensated_flow為一段補償流量,kg/h;Pbase為與喘振插值相關的壓縮機基礎壓力條件,Bar;Ts為壓縮機一段進口溫度,℃;Tbase為與喘振插值相關的壓縮機基礎溫度條件,℃。

3.1.3 一段縱坐標計算

縱坐標為壓縮機一段出口與入口壓力的比值,采用下列等式計算:

(3)

3.1.4 壓縮機一段喘振曲線

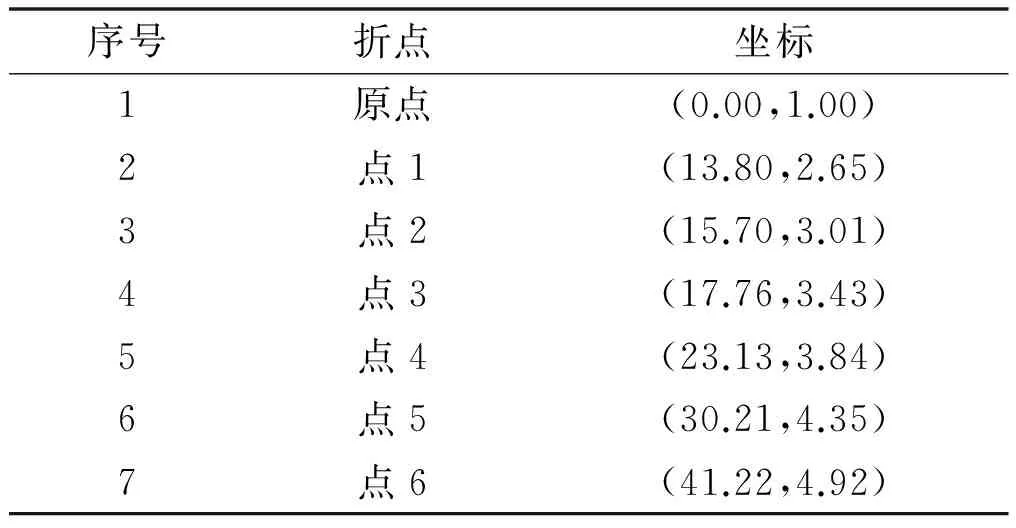

壓縮機喘振曲線[7]采用7點折線法進行繪制,X軸為壓縮機入口流量差壓值,Y軸為壓縮機壓力比。壓縮機喘振曲線坐標如表1所示。

表1 壓縮機喘振曲線坐標

以上為喘振線的各個坐標點。當7個坐標點連接就構成了酸氣壓縮機一段喘振曲線。在實際應用中,為保證機組的安全運行,設置X軸增益系數(Xgain),其值應不低于1.0。當機組出現喘振時,增益系數將自動增加0.02,即將喘振線向X軸正向移動,使防喘閥打開,以滿足防喘振要求。

(4)

式中:Xgain為壓縮機X軸增益系數;X為動態工作點的橫坐標值;Xsurge_line為喘振線對應的橫坐標值。

3.2 防喘閥控制

防喘閥控制采用標準的PID控制器[8],操作人員可以將防喘控制器設置成自動或手動模式。需要注意的是:手動模式意味著不設置防喘保護。過程值PV_surge的表達式為:

PV_surge=X-Ssurge_line

(5)

式中:PV_surge為壓縮機的喘振過程值;X為動態工作點的橫坐標值;Ssurge_line為縱坐標相同情況下喘振線對應的橫坐標值。

防喘控制器能夠實現反作用控制(當喘振過程值增加,則PID的輸出值減小)、輸出值限制、喘振設定點動態跟蹤(即如果喘振過程值每減小1.0%,則喘振設定點將增加2%)和控制器使能/失能控制(即當機組在非運行狀態時,閥門失能全開)功能。

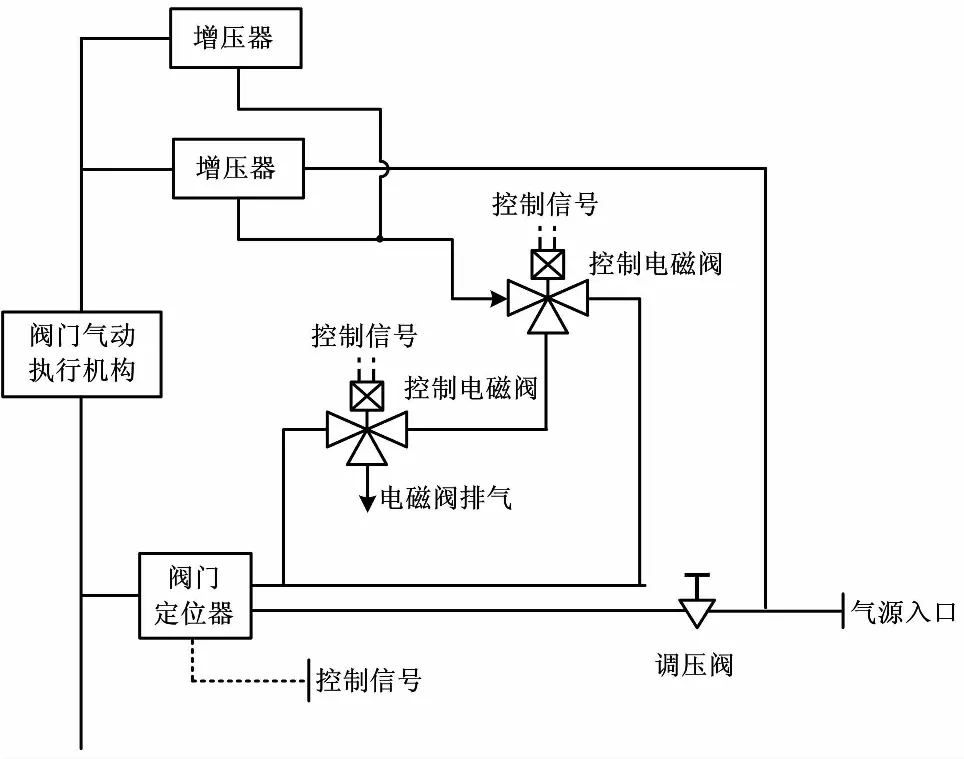

當喘振限制線(surge limit line,SLL)確定后,在其右側的3%位置設置一條比例快開線,在10%位置設置一條SCL。防喘控制器的設定點在SCL右側的10%區域內浮動,其最大值位于橫坐標刻度值的20%處,最小值位于喘振控制線上。當動態工作點位于安全工作區域內時,設定點位于動態工作點的左側,并保持5%的跟蹤距離。當由于壓縮機入口工況出現波動,造成流量下降時,動態工作點快速向左側移動。防喘控制器設定點也以預設速率向左側移動。若動態工作點的移動速率超過設定點移動速率,并位于設定點左側區域時,防喘控制器將在動態工作點未到達喘振控制線前打開防喘閥,增加入口流量,使動態工作點向右側移動,避免壓縮機喘振。若上述防喘措施無法滿足流量要求時,喘振控制線將以預先設定的幅度向右側快速移動,增加壓縮機的安全裕度,通過閥門定位器快速打開防喘閥。防喘閥控制氣路如圖4所示。

圖4 防喘閥控制氣路圖

當動態工作點移動到控制器設定點右側時,防喘控制器將逐漸關小防喘閥,使動態工作點與設定點保持5%的跟蹤距離。若壓縮機入口工況變化比較劇烈而發生喘振時,動態工作點達到喘振限制線SLL右側的比例快開線。防喘控制器使防喘閥氣路上的防喘電磁閥失電,防喘閥將在3 s內全開。

4 耦合與解耦

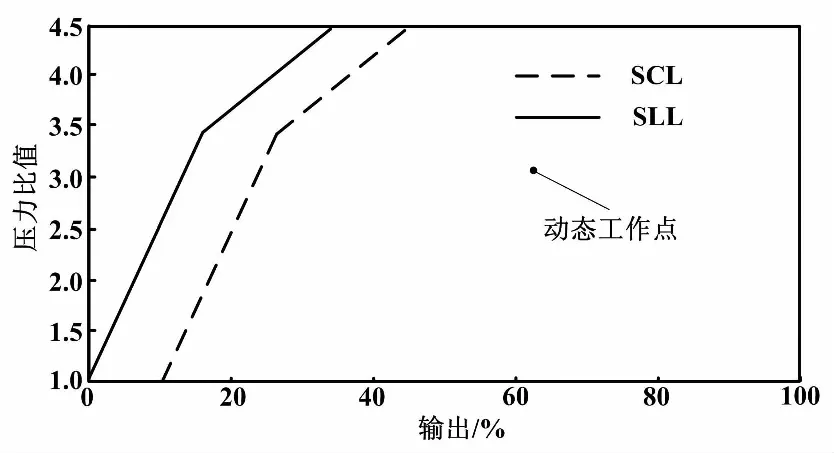

如前所述,酸氣壓縮機的轉速控制與防喘振控制之間存在耦合關系[9]。只有采用解耦控制,才能實現離心式壓縮機組的高質量控制。該酸氣壓縮機的解耦采用過程指令調度器(process demand scheduler,PDS)實現。PDS允許采用一個控制器調節轉速和防喘閥兩個變量。其輸入信號為防喘控制器的過程變量,它會持續調整轉速和防喘閥控制參數的關系,以避免信號互相間的影響。PDS控制線動作情況、動態工作點位置如圖5、圖6所示。

圖5中:曲線1為壓縮機轉速控制線;曲線2為防喘閥控制線;曲線3為PDS輸出線。

圖5 控制線動作情況圖

圖6 動態工作點位置圖

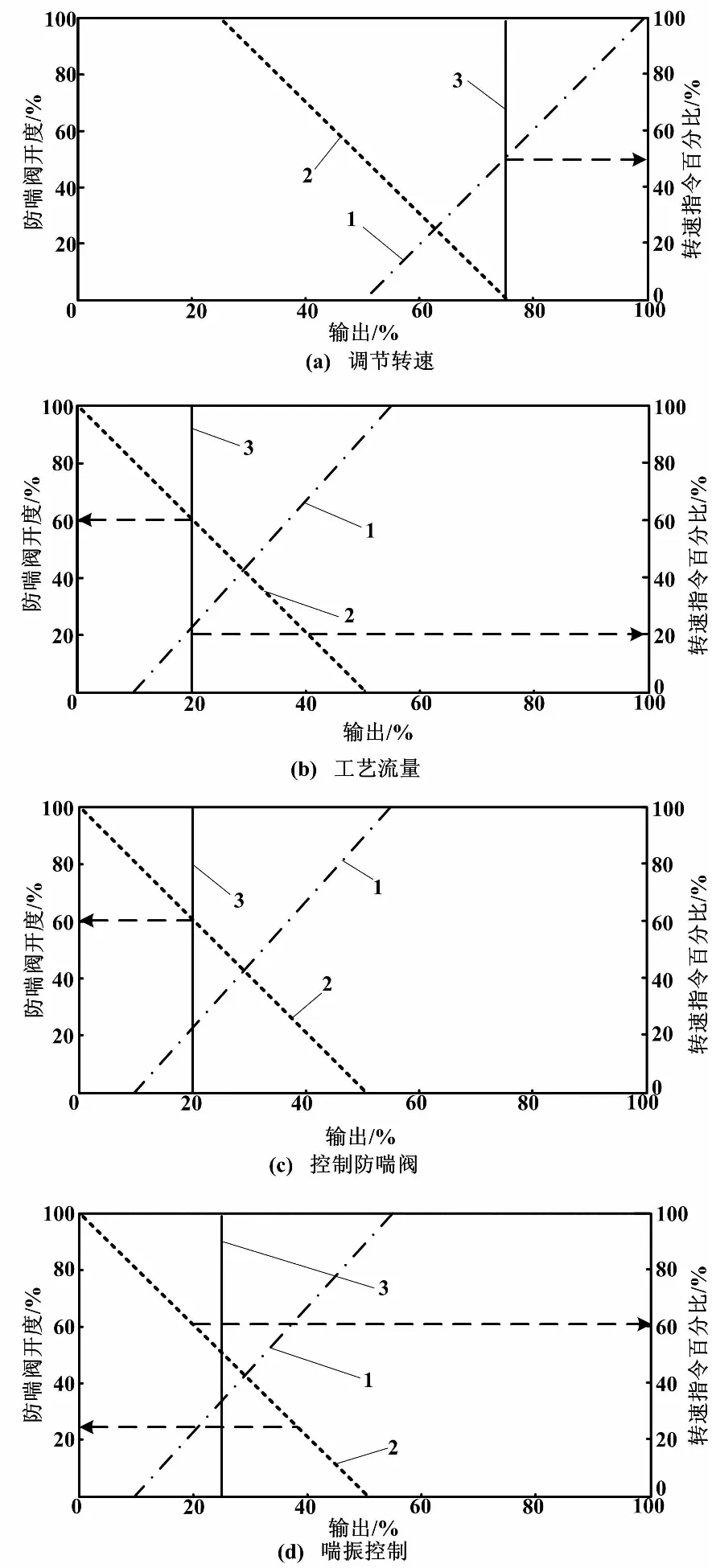

在調節轉速、工藝流量、控制防喘閥、喘振控制等情況下,PDS控制線動作情況如圖7所示。通過相反的方向移動轉速控制線和防喘閥控制線,能夠保證工藝流量保持較小的波動幅度。PDS也能夠實現輸出值以不同速度變化。分程點對比圖如圖8所示。圖8中:當PDS分程點設置在25%處,防喘閥控制線的調整范圍相比轉速控制線的調整范圍小;當PDS分程點設置在75%處,則情況相反。圖7、圖8的曲線含義同圖5。

圖7 PDS控制線動作情況圖

PDS與防喘控制器結合,能夠實現全自動、半自動、手動控制這3種控制方式[10-11]。當防喘控制器和PDS控制器在單元控制盤(unit control panel,UCP)上設置為自動控制時,為全自動方式。機組的轉速控制和防喘振控制均由PDS實現。當防喘控制器為自動控制、PDS為手動模式時,系統為半自動方式。當防喘控制器和PDS控制器在UCP上均設置為手動控制時,防喘調節器失去控制作用,機組即使出現喘振現象,也不會打開防喘閥。

圖8 分程點對比圖

5 結束語

在正常情況下,基于Tri-sen控制系統的PDS解耦控制通過調節酸氣壓縮機的頻率控制轉速,使壓縮機的出入口壓力維持穩定,關閉防喘閥以保證機組正常出力,降低壓縮機功耗。PDS解耦控制能夠較好地完成系統調試工作。在異常情況下,PDS解耦控制可以分別控制壓縮機變頻控制系統和壓縮機防喘振系統,避免因參數波動造成的機組轉速及防喘閥的頻繁動作和互相影響,滿足機組在各種工藝條件下的過程控制。

[1] 曹靖.高壓變頻調速系統在天然氣液化工廠冷劑壓縮機的應用[J].電氣應用,2012,31(11):66-67.

[2] 高清源,李波.SLPC在壓縮機防喘振控制系統中的應用[J].自動化儀表,2005,26(10):57-58.

[3] 翁維勤,孫洪程.過程控制系統及工程[M].2版.北京:化學工業出版社,2002.

[4] 關學忠.離心式壓縮機防喘振模糊控制系統研究[J].自動化技術與應用,2006,25(8):1-3.

[5] 張成寶.離心式壓縮機的喘振分析與控制[J].壓縮機技術,2003,4(6):4-8.

[6] 孫淮清,王建中.流量測量節流裝置設計手冊[M].2版.北京:化學工業出版社,2005.

[7] 袁國利,郎兵.三冗余 PLC 在壓縮機防喘振控制中的應用研究[J].自動化儀表,2011,32(1):54-57.

[8] 陸德民,張振基,黃步余.石油化工自動控制設計手冊[M].3版.北京:化學工業出版社,2000.

[9] 蔡吉明,方宏昌.防喘振控制中的過程解耦與超馳控制分析[J].石油化工自動化,2011,47(6):45-48.

[10]王勃.硫磺回收裝置中離心鼓風機的防喘振控制[J].石油化工自動化,2012,48(5):21-24.

[11]邢元棟,李霞.TS3000系統在蒸汽輪機控制系統中的應用[J].石油化工自動化,2006,42(3):53-55.