集箱短管接頭機(jī)器人自動(dòng)裝焊工藝及設(shè)備

,,

(1.東方電氣集團(tuán)東方鍋爐股份有限公司,四川自貢643001;2.中國(guó)東方電氣集團(tuán)有限公司,四川 成都 611731)

0 前言

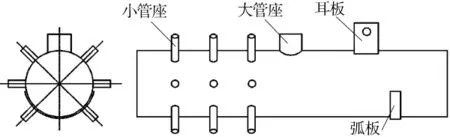

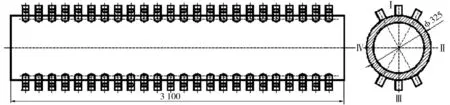

集箱是鍋爐的重要部件之一,其結(jié)構(gòu)簡(jiǎn)圖如圖1所示。筒身上布置有大量與受熱面相焊的短管接頭,材質(zhì)為碳鋼、低合金和高合金耐熱鋼;外徑φ31.8~76.2 mm,內(nèi)徑 φ14~64 mm。其特點(diǎn)是材質(zhì)種類多、數(shù)量大、規(guī)格多,沿軸向或環(huán)向成排布置在集箱筒身上,而且管接頭之間間距小(最小僅為12.7 mm)。受焊接操作位置限制,該類短管接頭的施焊難度大,通常采用焊條電弧焊或半自動(dòng)氣體保護(hù)焊進(jìn)行施焊。不僅焊接工作量大、自動(dòng)化程度低、勞動(dòng)強(qiáng)度大,而且焊接質(zhì)量受人為因素影響較大,質(zhì)量不易保證。由于集箱短管接頭的焊接占整個(gè)集箱焊接的30%以上,因此,集箱短管接頭的焊接自動(dòng)化程度、效率以及焊接質(zhì)量明顯影響著整個(gè)集箱的焊接自動(dòng)化程度、焊接質(zhì)量和生產(chǎn)周期。

圖1 集箱結(jié)構(gòu)示意

1 集箱短管接頭自動(dòng)焊接技術(shù)

1.1 現(xiàn)有焊接技術(shù)

1.1.1 埋弧焊技術(shù)

該工作站在國(guó)外以德國(guó)Babcock公司為代表,武漢鍋爐廠在20世紀(jì)70年代進(jìn)口了一套TIG內(nèi)孔焊+細(xì)絲埋弧焊集箱短管接頭焊接工作站,如圖2所示,在一些特定的結(jié)構(gòu)上得到了較好的應(yīng)用,但由于該公司已倒閉,現(xiàn)已不再生產(chǎn)短管接頭細(xì)絲埋弧自動(dòng)焊工作站。國(guó)內(nèi)中電華強(qiáng)公司在借鑒德巴經(jīng)驗(yàn)的基礎(chǔ)上,從2005年開(kāi)始在細(xì)絲埋弧焊的設(shè)備研制和工藝開(kāi)發(fā)上進(jìn)行了大量工作,已研制出工作站(見(jiàn)圖3)和單機(jī)兩種樣機(jī)(見(jiàn)圖4),并在國(guó)內(nèi)鍋爐廠進(jìn)行試驗(yàn)及應(yīng)用。

圖2 武鍋集箱短管接頭細(xì)絲埋弧焊工作站

中電華強(qiáng)埋弧焊工作站的優(yōu)點(diǎn)是:焊接熔深大,焊縫外觀干凈,成形美觀;沒(méi)有弧光,焊工施焊環(huán)境好;焊接材料不受限制,能適應(yīng)所有材質(zhì)集箱產(chǎn)品的焊接。缺點(diǎn)為:難以實(shí)現(xiàn)自動(dòng)布道和連續(xù)施焊;焊接過(guò)程中需要鋪設(shè)和回收焊劑、人工清渣及回收;自動(dòng)化程度不高。

1.1.2 氣體保護(hù)焊技術(shù)

國(guó)內(nèi)鍋爐制造廠在20世紀(jì)90年代引進(jìn)了2套日本三菱公司和BHK公司的機(jī)器人MAG焊接設(shè)備,但一直未能在產(chǎn)品上大規(guī)模使用。主要原因是:管接頭的坡口加工精度和裝配精度不能滿足機(jī)器人焊接要求;引進(jìn)焊接設(shè)備時(shí)沒(méi)有引進(jìn)與之相配套的集箱轉(zhuǎn)動(dòng)設(shè)備,無(wú)法保證集箱定位準(zhǔn)確,焊接位置再現(xiàn)性差,焊接效率低;設(shè)備自身存在一些問(wèn)題,對(duì)操作人員要求高等。

該技術(shù)路線的優(yōu)點(diǎn)是:可自動(dòng)布道、連續(xù)施焊,實(shí)現(xiàn)自動(dòng)化焊接;焊縫外觀成形美觀;可根據(jù)焊接變形等預(yù)設(shè)誤差;分段控制焊接參數(shù),以適應(yīng)不同的填充量;明弧便于觀察和人為干預(yù)。缺點(diǎn)為:對(duì)坡口加工以及裝配精度要求高;定位準(zhǔn)確度低,再現(xiàn)性差,輔助時(shí)間長(zhǎng),效率低。

圖3 埋弧焊工作站

圖4 單頭埋弧焊

1.2 集箱短管接頭自動(dòng)焊接技術(shù)選擇

隨著機(jī)器人自身技術(shù)的發(fā)展與完善、三維視覺(jué)識(shí)別系統(tǒng)的成熟以及新型數(shù)字脈沖氣保焊焊接電源的應(yīng)用,能夠較好地解決上述機(jī)器人焊接存在的定位不準(zhǔn)、再現(xiàn)性差、效率低等問(wèn)題。另外,應(yīng)用集箱三軸數(shù)控鉆等自動(dòng)化鉆孔設(shè)備后,也能很好地保證集箱管孔和坡口加工精度和一致性。

此外,采用機(jī)器人自動(dòng)熔化極氣體保護(hù)焊可以實(shí)現(xiàn)自動(dòng)布道(層),而且無(wú)需布置焊劑和清渣,能實(shí)現(xiàn)多層多道連續(xù)施焊,具有高度的自動(dòng)化和智能化,因此,選擇該技術(shù)路線符合“中國(guó)制造2025”對(duì)電力裝備制造的要求。

2 機(jī)器人自動(dòng)焊接設(shè)備研發(fā)

2.1 重點(diǎn)及難點(diǎn)

(1)管座為成排布置,且管座間凈間距小(最小19 mm)、壁厚大(最大22 mm),焊槍既要有氣體保護(hù)系統(tǒng)和水冷保護(hù)系統(tǒng)保證保護(hù)效果和冷卻效果,又要保證槍體大小符合間距及壁厚要求,其設(shè)計(jì)制造難度很大。

(2)集箱及管座規(guī)格較多,管孔及坡口加工存在一定偏差,采用何種簡(jiǎn)便、快捷、可靠的方式定位是設(shè)備研制的難點(diǎn),也是保證焊接效率的關(guān)鍵。

(3)管座焊接時(shí)本身存在變形,而且焊接后筒身產(chǎn)生變形或筒身本身存在撓度,如何保證管座垂直度以及成排性問(wèn)題是設(shè)備研制的難點(diǎn)和重點(diǎn)。

(4)焊接過(guò)程為多層多道,隨著焊層或焊道的變化,焊槍角度會(huì)發(fā)生一定的變化,并且坡口加工也存在一定的誤差,如何實(shí)現(xiàn)焊接過(guò)程自動(dòng)焊接(包括布道、換層和焊槍移動(dòng)等)是設(shè)備機(jī)械部分和控制系統(tǒng)研制的難點(diǎn)。

(5)坡口加工精度的高低直接影響產(chǎn)品焊接質(zhì)量,對(duì)自動(dòng)化焊接而言,由于設(shè)備自適應(yīng)性差,影響將更大,而且還會(huì)影響焊接定位。因此,保證坡口加工精度是實(shí)現(xiàn)自動(dòng)化的前提條件。

(6)效率問(wèn)題(包括焊前準(zhǔn)備和整個(gè)焊接過(guò)程)。如果焊接效率低,達(dá)不到現(xiàn)有焊接工藝水平,實(shí)際生產(chǎn)中無(wú)法推廣應(yīng)用。

2.2 設(shè)備組成及功能

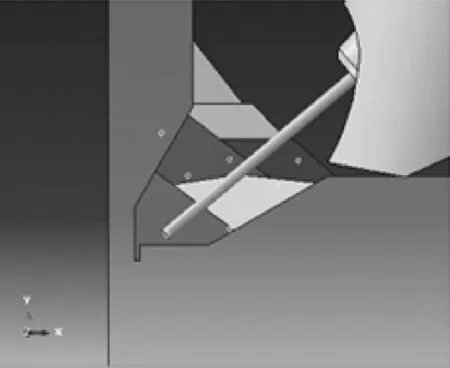

(1)機(jī)器人系統(tǒng)。該系統(tǒng)包括兩臺(tái)通用機(jī)器人,一臺(tái)用于管接頭的裝配,一臺(tái)用于管接頭的焊接。兩臺(tái)機(jī)器人均配置三維視覺(jué)傳感器,用于管孔的定位和管接頭的裝配及焊接。同時(shí),裝配機(jī)器人配置了管接頭抓手和力覺(jué)傳感器,用于保證管接頭的有效抓取。

(2)焊接系統(tǒng)。包括焊接電源、窄間距焊槍、剪絲站和防碰傳感器。焊接電源采用福尼斯最新TPSi500脈沖電源,具有精確送絲控制、多功能脈沖控制以及恒熔深功能;窄間距焊槍用于適應(yīng)凈間距較小管接頭的焊接;剪絲站主要用于自動(dòng)焊過(guò)程中焊絲的自動(dòng)修剪和焊槍的自動(dòng)清理;防碰傳感器主要用于在焊槍發(fā)生碰撞時(shí)停止程序,保護(hù)機(jī)器人和焊槍。

(3)工件支撐及轉(zhuǎn)動(dòng)系統(tǒng)。該系統(tǒng)由變位機(jī)、滾輪架和管孔焊接位置檢測(cè)裝置組成。工作時(shí),采用變位機(jī)卡盤(pán)夾持工件一端,保證工件的旋轉(zhuǎn);采用滾輪架隨動(dòng)支撐工件;管孔焊接位置檢測(cè)裝置,確保工件管孔能夠轉(zhuǎn)動(dòng)到焊接位置。

(4)機(jī)器人軌道系統(tǒng)及移動(dòng)平臺(tái)。機(jī)器人行走軌道由直線導(dǎo)軌和齒輪齒條組成,要求具備良好的剛性、耐磨性和機(jī)械強(qiáng)度,保證工作狀態(tài)中設(shè)備的穩(wěn)定性。焊接機(jī)器人、控制柜、焊接電源等安裝在焊接移動(dòng)平臺(tái)上;裝配機(jī)器人、控制柜、料盤(pán)等安裝在裝配移動(dòng)平臺(tái)上。

(5)控制系統(tǒng)。控制系統(tǒng)配置了工控機(jī)和PLC,工控機(jī)主要負(fù)責(zé)計(jì)算部分,PLC主要用于數(shù)據(jù)通信和部分邏輯。

(6)軟件系統(tǒng)。主要包括Web端、現(xiàn)場(chǎng)管理和自動(dòng)焊接工藝專家系統(tǒng)。Web端實(shí)現(xiàn)集箱數(shù)據(jù)的維護(hù)、查詢以及焊接參數(shù)歷史追溯等;現(xiàn)場(chǎng)管理軟件實(shí)現(xiàn)現(xiàn)場(chǎng)焊接作業(yè)管理,包括過(guò)程監(jiān)控、報(bào)警等;自動(dòng)焊接工藝專家系統(tǒng)實(shí)現(xiàn)焊接工藝規(guī)劃以及自動(dòng)焊接工藝數(shù)據(jù)的導(dǎo)入等。

設(shè)備整體外觀如圖5所示。

圖5 設(shè)備整體外觀

2.3 工作流程及模式

2.3.1 總體工作流程

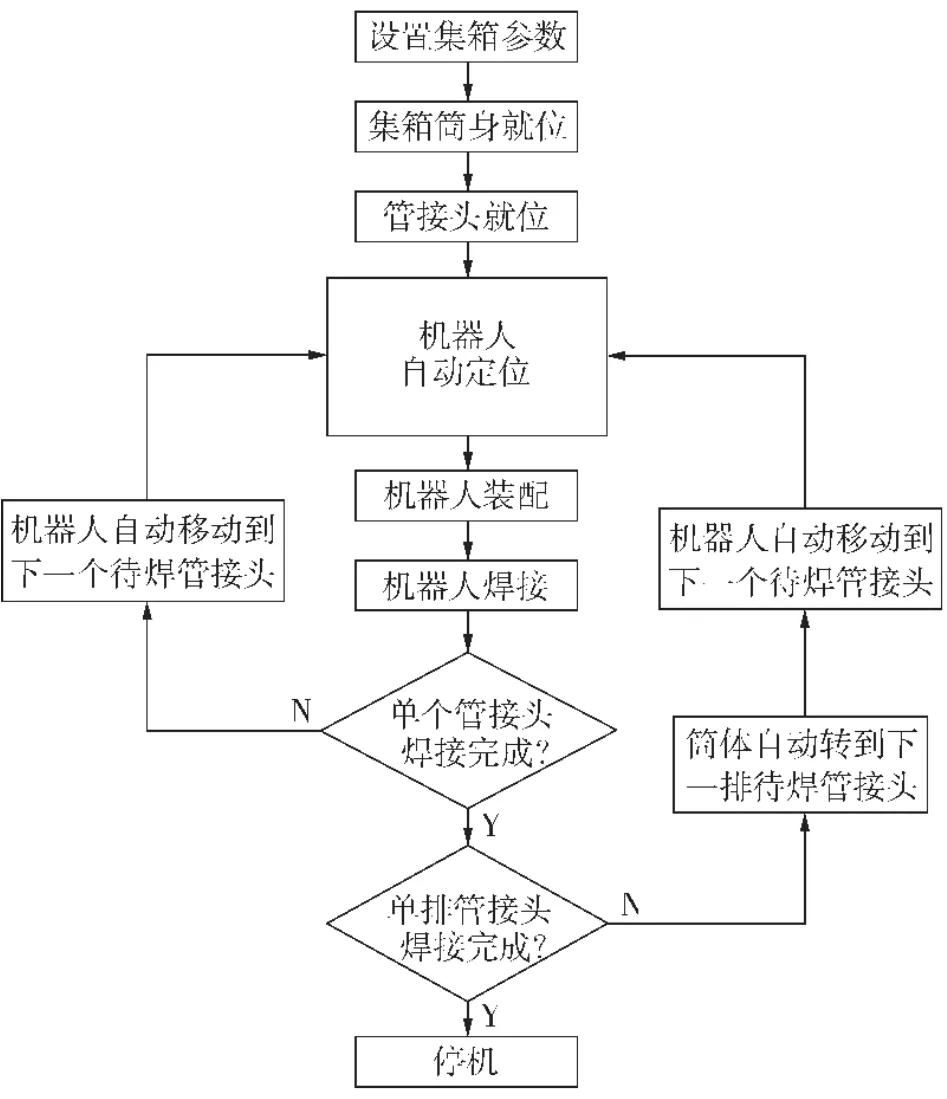

工作時(shí)先設(shè)置集箱參數(shù),包括焊接工藝參數(shù);然后將待焊集箱筒體吊裝到支撐系統(tǒng)上,將待焊管接頭擺放到料盤(pán)上;啟動(dòng)裝焊流程,機(jī)器人自動(dòng)定位、裝配、焊接,直至單個(gè)管接頭焊接完成;機(jī)器人自動(dòng)移動(dòng)到下一個(gè)管接頭,重復(fù)上述裝焊工序,直至整排管接頭裝焊完成;如果環(huán)向是多排管接頭,則筒體主動(dòng)轉(zhuǎn)到下一排待焊管排,機(jī)器人自動(dòng)移至下一排待焊管接頭,然后重復(fù)上述管排裝焊工序,直至該管排焊接完成;重復(fù)下一管排裝焊工序,直至所有管排及管接頭裝焊完成。總體工作流程如圖6所示。

圖6 總體工作流程

2.3.2 工作模式

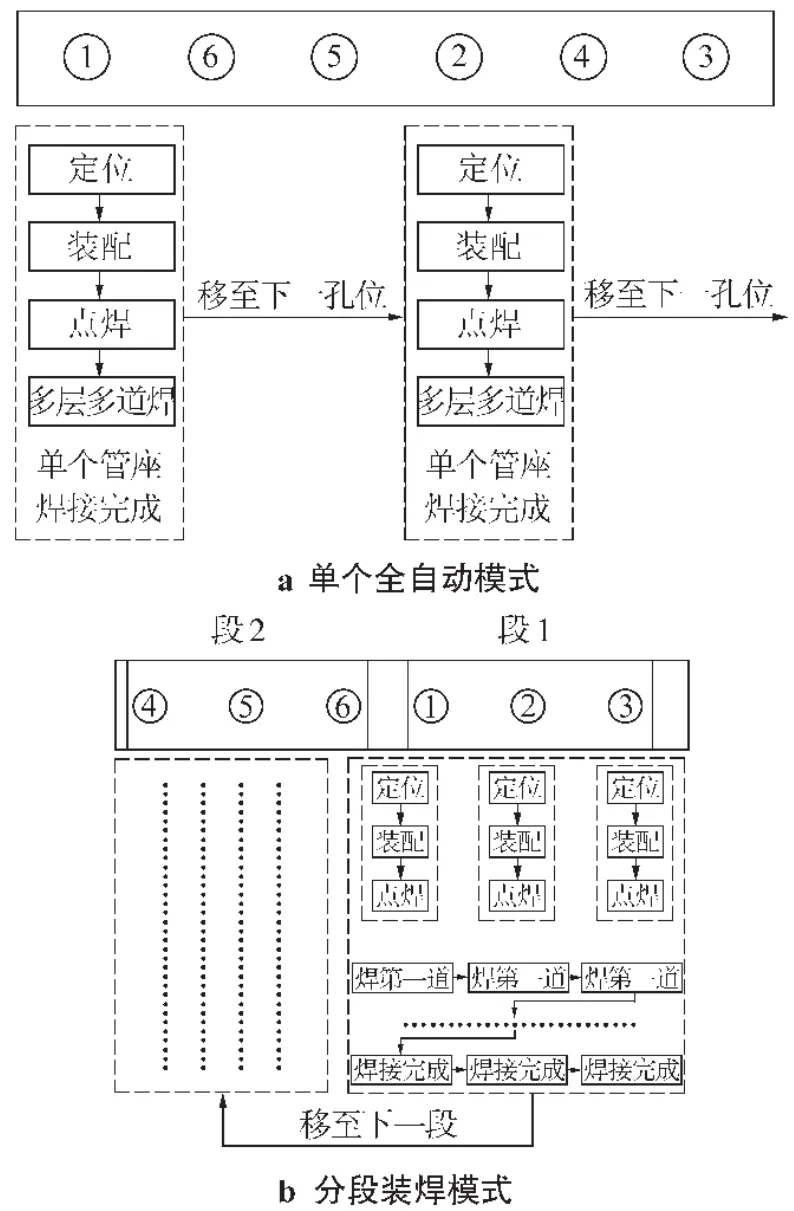

(1)單個(gè)全自動(dòng)模式。

系統(tǒng)自動(dòng)完成單個(gè)管座定位、裝配、點(diǎn)焊、焊接的全部過(guò)程后,再按數(shù)據(jù)庫(kù)中預(yù)定義的焊接順序進(jìn)行下一個(gè)管座的裝焊,直至整排管座焊完。工作流程如圖7a所示。

(2)分段裝焊模式。

系統(tǒng)完全自動(dòng),預(yù)先將該排管座進(jìn)行分段,段內(nèi)按管座位置依次裝配完成后,再依次進(jìn)行每一道的焊接,直至該段管座完全焊完,一段管座焊完后,系統(tǒng)按設(shè)定的段間裝焊順序移至下一段管座,重復(fù)上述過(guò)程,直至該排管座焊完。工作流程如圖7b所示。

圖7 全自動(dòng)工作流程

3 機(jī)器人自動(dòng)焊工藝試驗(yàn)

3.1 試驗(yàn)件結(jié)構(gòu)

根據(jù)集箱產(chǎn)品實(shí)際結(jié)構(gòu)形式,設(shè)計(jì)了如圖8所示的結(jié)構(gòu)形式進(jìn)行自動(dòng)焊接工藝試驗(yàn)。試件筒身環(huán)向布置6排、軸向布置24排,共計(jì)144個(gè)管接頭,管接頭與筒身的連接坡口形式見(jiàn)圖9。筒身及管接頭材質(zhì)、規(guī)格為:12Cr1MoVG,φ325×36+15CrMoG,φ57×8;SA-106C,φ368.3×36+SA-210C,φ51×7。

為了保證管孔及坡口加工精度和一致性,采用三軸數(shù)控鉆加工筒身管孔及盆型坡口,采用車床加工管接頭坡口。

圖8 試件結(jié)構(gòu)

3.2 焊接工藝

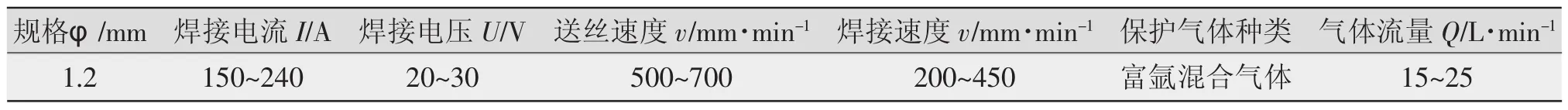

焊絲為 H08CrMoVA φ1.2;ER50-G φ1.2;焊道布置見(jiàn)圖10,焊接規(guī)范見(jiàn)表1;采用單個(gè)全自動(dòng)裝焊流程,如圖7a所示。

3.3 試驗(yàn)結(jié)果

(1)外觀檢查。

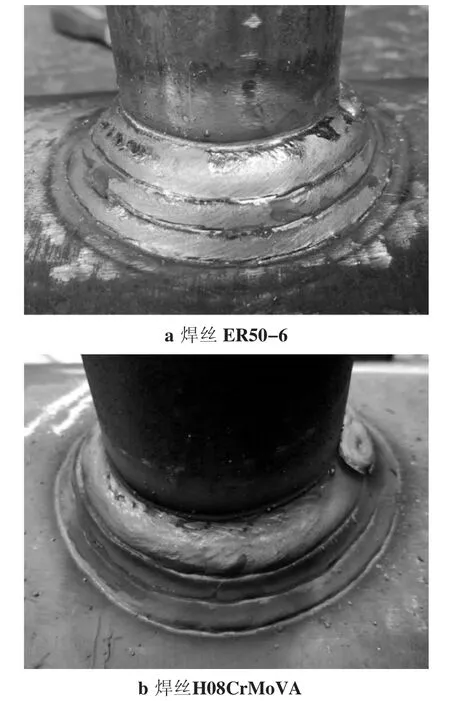

兩種材質(zhì)的管接頭角焊縫焊后外觀如圖11所示,焊縫外觀成形良好,滿足標(biāo)準(zhǔn)要求。

表1 焊接工藝參數(shù)

圖10 焊道布置示意

(2)探傷檢查。

按集箱管接頭角焊縫探傷要求對(duì)試件每種規(guī)格管接頭角焊縫進(jìn)行MT探傷檢查,檢查結(jié)果合格,未發(fā)現(xiàn)缺陷。

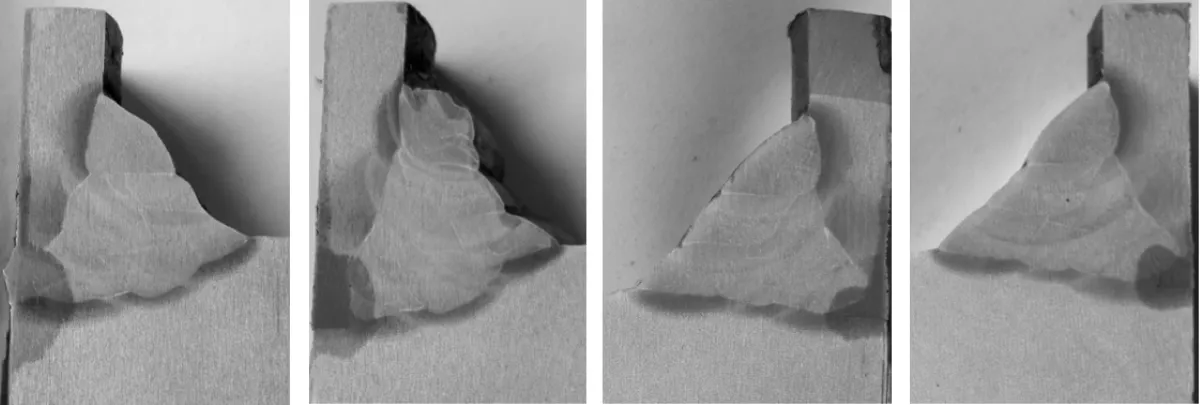

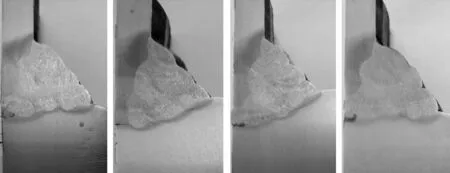

(3)宏觀金相檢驗(yàn)。

按標(biāo)準(zhǔn)對(duì)管接頭角焊縫進(jìn)行宏觀金相檢驗(yàn),每個(gè)規(guī)格管接頭取4個(gè)試樣。結(jié)果表明,每個(gè)試樣宏觀均未發(fā)現(xiàn)缺陷,坡口面及焊層(道)間熔合良好,如圖12、圖13所示。

圖11 管接頭外觀成形

4 結(jié)論

(1)本研究自主研發(fā)的集箱短管接頭機(jī)器人全自動(dòng)裝焊工作站首次實(shí)現(xiàn)了集箱短管接頭的自動(dòng)裝焊一體化,大大提高了集箱產(chǎn)品制造的自動(dòng)化水平,符合我國(guó)為實(shí)現(xiàn)制造強(qiáng)國(guó)戰(zhàn)略制定的“中國(guó)制造2025”的要求。

(2)采用自主研發(fā)的集箱短管接頭機(jī)器人自動(dòng)裝焊工作站,裝焊的管接頭角焊縫外觀成形良好,角焊縫橫截面宏觀金相檢驗(yàn)未發(fā)現(xiàn)缺陷,管接頭垂直度滿足標(biāo)準(zhǔn)規(guī)定,具備在產(chǎn)品上推廣應(yīng)用的條件。

圖12 管接頭角焊縫橫截面宏觀照片(焊絲ER50-6)

圖13 管接頭角焊縫橫截面宏觀照片(焊絲H08CrMoVA)

[1]王萬(wàn)斌.藥芯焊絲氣體保護(hù)焊在高壓Cr-Mo鋼管上的應(yīng)用[J].焊接,2005(6):24-28.

[2]王天宇,王東,房廷海,等.富氬混合氣體保護(hù)焊在壓力容器受壓焊縫中應(yīng)用的工藝研究[J].壓力容器,2002,19(1):35-38.

[3]李亞江.焊接材料的選用[M].北京:化學(xué)工業(yè)出版社,2004.

[4]中國(guó)機(jī)械工程學(xué)會(huì)焊接學(xué)會(huì).焊接手冊(cè),焊接方法及設(shè)備(第2版)[M].北京:化學(xué)工業(yè)出版社,2001.

[5]殷樹(shù)言.氣體保護(hù)焊工藝基礎(chǔ)[M].北京:機(jī)械工業(yè)出版社,2007.

[6]張文鉞.焊接冶金學(xué)[M].北京:機(jī)械工業(yè)出版社,1997.