鋁/鋼多層多道耗材摩擦焊接頭組織性能研究

,,,

(廣東省焊接技術研究所(廣東省中烏研究院),廣東省現代焊接技術重點實驗室,廣東廣州 510651)

0 前言

耗材摩擦焊(Friction Surfacing)原理為:高速旋轉的耗材在一定壓力下與基板接觸,兩材料由于摩擦產熱達到塑性狀態,當耗材與基板發生相對運動時耗材連續過渡到基板從而實現焊接[1-2]。耗材摩擦焊因其接頭質量高、低耗綠色無污染等優點應用于實現異種難焊金屬和制造具有特殊表面的材料中;相對于傳統增材制造技術,耗材摩擦焊可以實現金屬塑性狀態下的增材制造,將會是增材制造領域的一個發展趨勢[3]。

文獻[4-6]表明,耗材摩擦焊單次焊接過程中僅能得到厚度約0.5~1.5 mm的堆焊層,大大限制其在工業中的應用。鋁與鋼的耗材摩擦焊單層焊接得到的厚度約為0.8 mm,實現鋁鋼多層多道焊接存在的主要問題為:在獲得可靠的多層焊接接頭的基礎上需保證第一層堆焊層不被破壞。目前國內外鮮有關于多層多道耗材摩擦焊研究的文章,相關理論尚需進一步研究。

在此對鋁/鋼多層多道耗材摩擦焊進行研究,以獲得堆焊層厚度大于6 mm、綜合力學性能高的接頭。選擇2A12鋁合金為耗材,以Q235低碳鋼/2A12鋁合金單層耗材摩擦焊接頭為基板研究耗材摩擦焊,通過分析焊接成形、接頭微觀組織及力學性能,揭示耗材摩擦焊的工藝特性,為耗材摩擦焊的應用推廣提供理論基礎和技術指導。

1 試驗方法

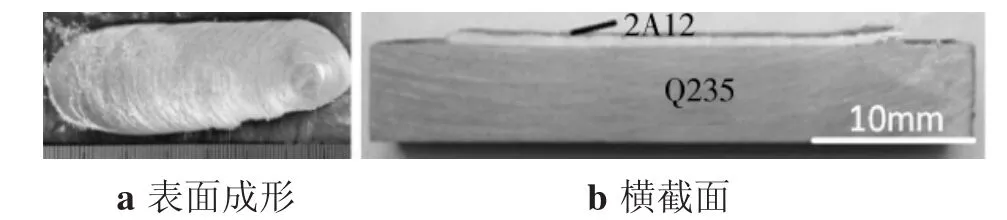

采用2A12-T4鋁合金為耗材,直徑φ25 mm,采用鋁/鋼單層耗材摩擦焊接頭為基板,如圖1所示;其中2A12鋁合金為可熱處理強化鋁合金,組織由α(Al)固溶體、S 相(Al2CuMg)和 θ 相(CuAl2)組成,其中S相與θ相起主要強化作用;Q235組織為F(鐵素體)和P(珠光體)。

圖1 鋁/鋼單層耗材摩擦焊宏觀形貌

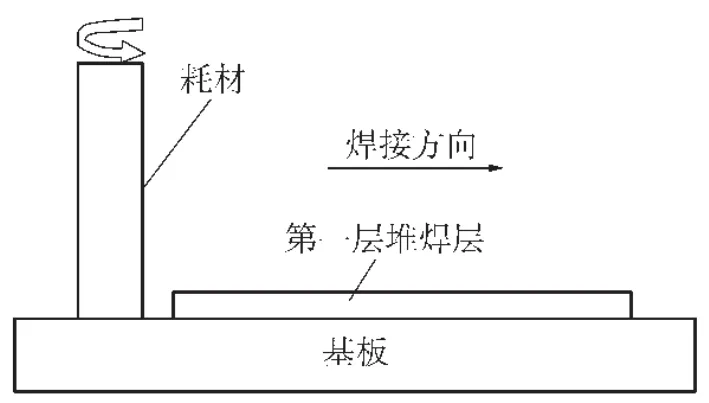

焊接前首先銑平耗材端面,以保證焊接過程的穩定性,打磨工件并用丙酮擦拭去除表面油污;由于耗材摩擦焊在開始階段需要進行摩擦預熱,為了防止第一層堆焊層在預熱階段被破壞,起始位置選在距其25 mm處,焊接示意如圖2所示,當耗材達到塑性狀態后開始運動到第一層堆焊層上進行焊接。

圖2 焊接示意

預熱階段焊接主軸轉速1 000 r/min,焊接速度0 mm/min,焊接壓力為1 MPa;焊接階段主軸轉速為1 000 r/min,焊接壓力為3~5 MPa,焊接速度60~100 mm/min。焊后沿垂直焊接方向截取橫截面,經打磨和拋光處理后,用混合酸溶液(2 ml HF+3 ml HCl+5 ml HNO3+190 ml H2O)腐蝕鋁側,用5%硝酸酒精溶液腐蝕鋼側,并用光學顯微鏡分析接頭微觀組織。采用顯微硬度計沿厚度方向分別測試焊接層鋁側、鋼側及鋁鋼結合面的顯微硬度。利用線切割將接頭加工成L形剪切試樣,每個工藝參數獲得的接頭選取3個剪切試樣,在力學性能測試機上進行剪切試驗,以3個剪切試樣剪切強度的平均值作為剪切評價標準;并用SEM分析剪切斷口。

表1 2A12-T4鋁合金及Q235化學成分及力學性能

2 試驗結果及分析

2.1 焊縫成形

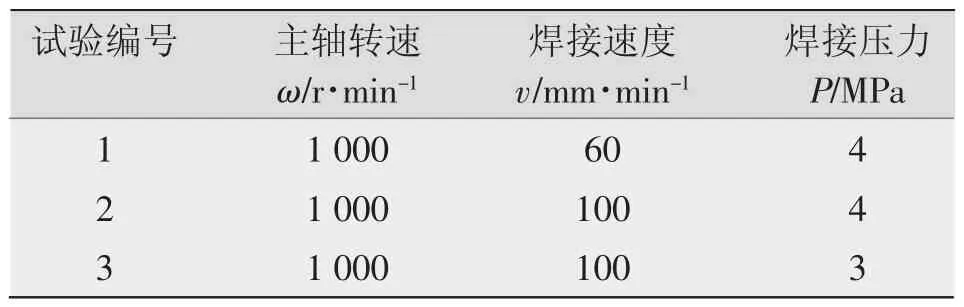

采用如表2所示的工藝參數進行鋁鋼多層多道耗材摩擦焊。

表2 工藝參數

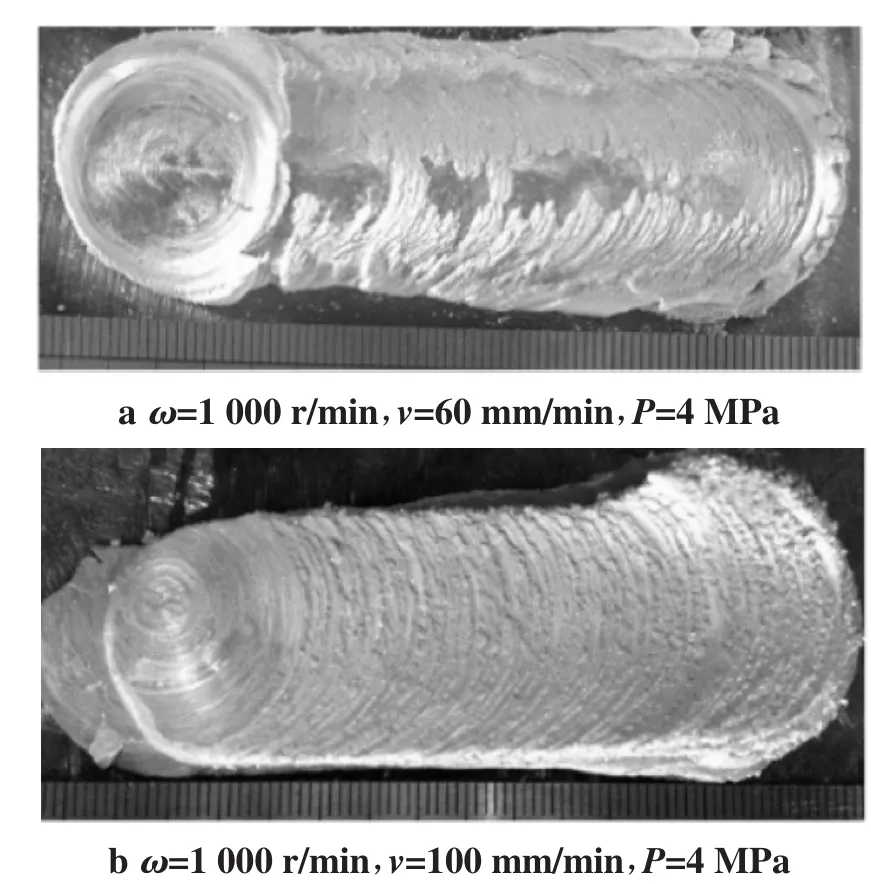

多層多道焊表面成形如圖3所示。當主軸轉速為1000r/min、焊接速度60mm/min、焊接壓力4MPa時,過大的熱輸入使得第一層堆焊層金屬達到完全塑性狀態,在焊接壓力下塑性態的金屬隨耗材一起轉動,在離心力作用下堆積在原堆焊層的兩側,無法得到多層堆焊層,如圖3a所示;當焊接速度提高到100 mm/min時,熱輸入適中,在保證第一層堆焊層完整性時實現焊接,得到表面無缺陷,接頭完整的堆焊層,如圖3b所示;當熱輸入進一步減小,由于熱輸入不足,耗材無法達到完全熱塑性狀態,在焊接壓力下耗材與第一堆焊層產生剛性接觸而被破壞。

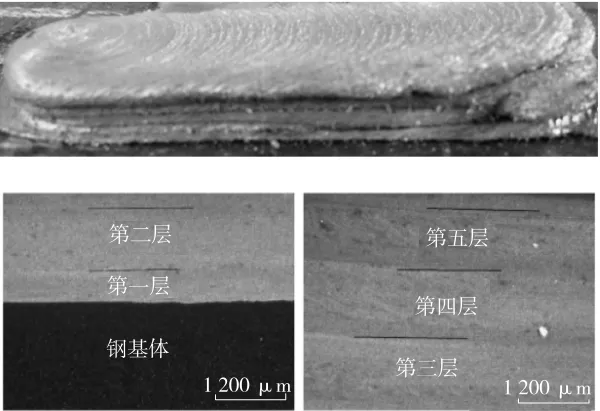

在實驗2的基礎上,共進行了5次鋁與鋼的多層多道焊接。多層多道焊接頭橫截面微觀形貌如圖4所示,接頭成形良好,無宏觀缺陷;各層界面清晰,第一層堆焊層厚度為0.5 mm,比其進行多層堆焊前的厚度0.8 mm減少約0.3 mm,從第二層開始,其焊接厚度約為1 mm,相對于多層堆焊前的厚度1.2 mm也有所減小。

圖3 多層多道焊表面成形

圖4 接頭橫截面微觀形貌

厚度的減少主要有兩方面的原因:①堆焊層表面存在魚鱗紋,在進行第二層及以后層的堆焊時未對前一層的魚鱗紋進行打磨光滑,而是在前一層的基礎上直接進行堆焊試驗,焊接過程中這些魚鱗紋隨摩擦熱變成塑性狀態從而被耗材碾壓平整,厚度減小。②焊接過程中產生的摩擦熱使第一層堆焊層的表面金屬達到熱塑性狀態,在焊接壓力的作用下表面金屬這一部分會與耗材產生的塑性層結合形成焊接接頭,一部分會被擠出焊接接觸面,從而使其厚度減小。

2.2 微觀組織

多層多道焊接頭中第一層及第四層的微觀組織如圖5所示,圖5a中第二相顆粒(S相及θ相)的分布相對集中,粒子存在聚集現象;圖5b中第二相顆粒分布均勻,其尺寸較圖5a細小。

焊接過程中溫度可達500℃,由于2A12鋁合金導熱系數大,后焊接過程會對先焊接的金屬產生熱處理作用,第一層金屬在焊接熱循環作用下S相和θ相產生團聚長大,而第四層金屬由于受到熱循環作用較少,其第二相顆粒分布均勻。

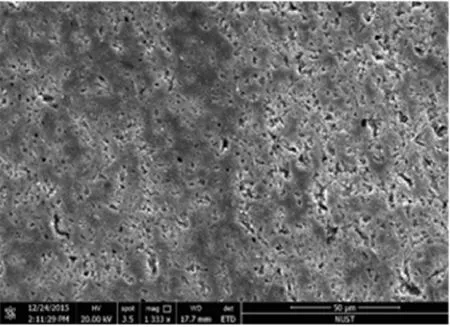

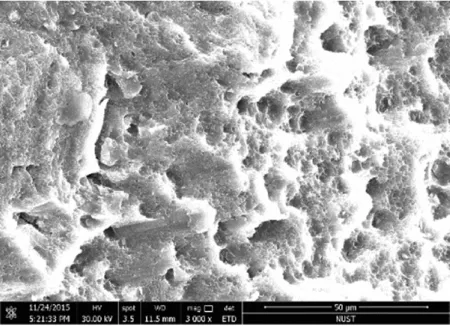

堆焊層橫截面掃描電鏡如圖6所示。堆焊層中存在相互連通的“凹坑”,此“凹坑”是第二相顆粒在腐蝕后脫落留下的,“凹坑”相互連通的現象也說明S相(Al2CuMg)和 θ相(CuAl2)產生了析出及聚集長大。

圖6 堆焊層橫截面掃描電鏡

2.4 力學性能

2.4.1 硬度分布

多層多道堆焊后接頭硬度分布如圖7所示,其整體趨勢為后堆焊層的硬度高于先堆焊層。

圖7 顯微硬度分布

耗材摩擦焊是一種固相焊接方法,其得到的組織晶粒遠小于母材,根據Hall-Petch關系:材料的強度隨晶粒尺寸的減小而增加;而焊接時焊接熱循環使得S相(Al2CuMg)和θ相(CuAl2)析出并聚集長大,從而使鋁合金產生軟化現象,因此接頭的強度取決于兩者之間的共同作用;通過對比發現后堆焊層的硬度高于先堆焊層,其主要原因為焊接過程中S相(Al2CuMg)和θ相(CuAl2)析出并聚集長大使鋁合金軟化作用強于晶粒細化強化作用,并且先堆焊層所受到的熱循環影響次數越多,其軟化作用越明顯,因此從表面到界面硬度值呈現出由高到低的趨勢。

2.4.2 剪切性能

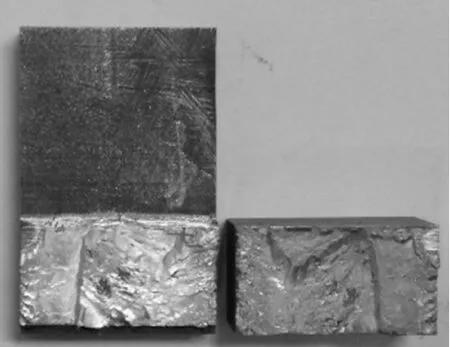

接頭的剪切試樣如圖8所示。接頭斷裂在堆焊層鋁側,經測試其剪切強度為130.3 MPa,約為2A12鋁合金母材的63%,說明焊接后鋁合金強度降低,與上述分析一致。

圖8 接頭剪切試樣

剪切斷口形貌見圖9,斷口中存在大量韌窩,韌窩沿拉伸方向被拉長,其斷裂形式為韌性斷裂。

圖9 斷口形貌

3 結論

(1)采用耗材摩擦焊實現了2A12鋁合金對Q235低碳鋼的多層多道耗材摩擦焊,接頭表面成形良好,各層之間結合完整,無內部缺陷。

(2)多層多道焊接過程中產生的熱循環使堆焊層中組織第二相發生了聚集長大,且先堆焊層受到的影響大于后堆焊層,先堆焊層中第二相顆粒大于后堆焊層。

(3)堆焊層硬度趨勢為隨著焊接層數的增大而升高,焊接時第二相顆粒聚集長大使鋁合金軟化作用強于耗材摩擦焊晶粒細化作用使其強度升高。

(4)接頭剪切強度為130.3 MPa,為2A12鋁合金的63%,接頭斷裂于鋁合金側,其斷裂方式為韌性斷裂。

[1]姚君山,孟凡新,王國慶,等.耗材摩擦焊中的耗材過渡與成形機理研究[J].中國機械工程,2002,13(23):2052-2056.

[2]姚君山,杜巖峰.耗材摩擦焊敷工藝原理及試驗研究[J].中國表面工程,2000(4):8-11.

[3]張彥華,姚君山.耗材摩擦焊技術及其應用前景[J].中國機械工程,2000,11(9):1010-1012.

[4]劉雪梅,姚君山,張彥華.摩擦堆焊工藝參數的優化選擇[J].焊接學報,2004,25(6):99-102.

[5]Kumar B V,Reddy G M,Mohandas T.Identification of suitable process parameters for friction surfacing of mild steel with AA6063 aluminium alloy[J].The International Journal of Advanced Manufacturing Technology,2014,74(1-4):433-443.

[6]Stegmueller M J R,Schindele P,Grant R J.Inductive heating effects on friction surfacing of stainless steel onto an aluminium substrate[J].Journal of Materials Processing Technology,2015(216):430-439.