阻燃腈綸的技術現狀及市場分析

周地平

腈綸是合成纖維的四大品種之一,被廣泛應用于裝飾和服用紡織品,市場需求量較大。隨著我國產業用紡織品高檔化、功能化的發展趨勢,市場對差別化腈綸的需求逐年增加,腈綸生產企業在提高產品質量的同時,還大力開發差別化品種,以提高產品附加值,增加市場競爭力[1]。阻燃腈綸作為腈綸差別化的品種之一,具有不能維持燃燒,也不會傳播火焰或熔滴,當火焰離開會自行熄火,直接點火時發生無熔滴炭化等特點[2],在當前注重安全的社會中具有廣泛的應用前景,成為腈綸市場中用量最大、使用最普遍的品種。

1 阻燃腈綸的實現方法

1.1 纖維阻燃機理

纖維阻燃就是設法阻礙纖維的熱分解,抑制可燃性氣體生成和稀釋可燃性氣體,改變熱分解反應機理(化學機理),阻斷熱反饋回路,隔離空氣和熱環境來達到消除或減輕燃燒三要素(可燃物質、溫度、氧氣)的影響,從而達到阻燃的目的。通常纖維阻燃的機理主要有以下幾種,阻燃效果較理想的是這些作用機理的組合。

(1)吸熱作用。具有高熱容量的阻燃劑,在高溫下發生相變、脫水或脫鹵化氫等吸熱反應,降低纖維材料表面和火焰區的溫度,減慢熱裂解反應的速度,抑制可燃性氣體的生成。

(2)覆蓋保護作用。當阻燃劑受熱后,在纖維材料表面熔融形成玻璃狀覆蓋層,成為凝聚相和火焰之間的一個屏障,既可以隔絕氧氣、阻止可燃性氣體的擴散,又可阻擋熱傳導和熱輻射,減少反饋給纖維材料的熱量,從而抑制熱裂解和燃燒反應。

(3)氣體稀釋作用。阻燃劑吸熱分解釋放出氮氣、二氧化碳、二氧化硫和氨等不燃性氣體,使纖維材料裂解處的可燃性氣體濃度被稀釋到燃燒極限以下,或使火焰中心處部分區域的氧氣不足,阻止燃燒繼續。此外,這種不燃性氣體還有散熱降溫作用。阻燃作用大小順序是:氮氣>二氧化碳>二氧化硫>氨。

(4)凝聚相阻燃。通過阻燃劑的作用,在凝聚相反應區改變纖維大分子鏈的熱裂解反應歷程,促使纖維發生脫水、縮合、環化、交聯等反應,直至炭化,以增加炭化殘渣,減少可燃性氣體的產生,使阻燃劑在凝聚相發揮阻燃作用。凝聚相阻燃作用的效果與阻燃劑同纖維在化學結構上的匹配與否有密切關系。

(5)氣相阻燃。添加少量抑制劑,在火焰區大量捕捉輕質自由基和氫自由基,降低自由基濃度,從而抑制或中斷燃燒的連鎖反應,在氣相發揮阻燃作用。氣相阻燃作用對纖維材料的化學結構并不敏感。

(6)微粒的表面效應。若在可燃氣體中混有一定量的惰性顆粒,它不僅能吸收燃燒熱,降低火焰溫度,而且會在微粒的表面上,將氣相燃燒反應中大量的高能量氫自由基轉變成低能量的氫過氧自由基,從而抑制氣相燃燒。

(7)熔滴效應。聚酰胺和聚酯等熱塑性合成纖維在加熱時發生收縮熔滴,與空氣的接觸面積減少,使燃燒受到阻礙。

1.2 腈綸阻燃方法

工業上賦予纖維阻燃性能的方法主要有提高成纖高聚物的熱穩定性和原絲阻燃改性。

1.2.1 提高成纖高聚物的熱穩定性

(1)在成纖高聚物的大分子鏈中引入芳環或芳雜環,增加分子鏈的剛性、大分子鏈的密集程度和內聚力,然后將這種高熱穩定性的高聚物用濕法紡絲制成纖維。

(2)通過纖維中線型大分子鏈間交聯反應變成三維交聯結構,從而阻止碳鏈斷裂,成為不收縮、不熔融的阻燃纖維。

(3)纖維在200~300℃高溫的空氣氧化爐中停留幾十分鐘或數小時,使纖維大分子發生氧化、環化、脫氫和炭化等反應,變成一種多共軛體系的梯形結構,從而具有優異的耐高溫阻燃性能。

(4)通過纖維大分子中氧、氮原子與金屬離子螯合交聯形成立體網狀結構,提高熱穩定性以使纖維大分子受熱后發生炭化而具有優異的阻燃性。金屬的整合度越高,極限氧指數越高。

1.2.2 原絲阻燃改性[3-4]

(1)共聚法:在成纖高聚物的合成過程中,把含有磷、鹵、硫等阻燃元素的化合物作為共聚單體(反應型阻燃劑)引入到大分子鏈中,然后再把這種阻燃性成纖高聚物用熔融紡或濕紡制成阻燃纖維,阻燃性能持久。

(2)共混法:將阻燃劑加入紡絲熔體或漿液紡制阻燃纖維,適合沒有極性基團的聚合物。

(3)接枝改性法:用高能射線或引發劑使纖維(或織物)與單體接枝共聚,或是用含有添加型阻燃劑的溶液處理濕法紡絲過程中的初生纖維,使阻燃劑深入到纖維內部,從而使纖維(或織物)獲得持久的阻燃性能。

2 阻燃腈綸的生產技術

2.1 腈氯綸的生產技術

目前為止,產業化的紡織用阻燃聚丙烯腈纖維只有腈氯綸,腈氯綸即改性聚丙烯腈纖維,是指含有質量分數為35%~85%的丙烯腈的成纖材料,是腈綸阻燃改性的新材料,一般由丙烯腈和偏二氯乙烯或氯乙烯的共聚物經濕法或干法紡絲制成。腈氯綸不但具有腈綸的強度高和色澤鮮艷等優良紡織性能,而且還具有含氯纖維的阻燃性,其自熄性極限氧指數(LOI)可達26~37,廣泛應用于制造高檔絨毛織物、地毯等家用阻燃裝飾物和假發等,成為阻燃纖維中最重要的品種。

腈氯綸的工業化生產有多種工藝路線,由于丙烯腈和偏二氯乙烯可以在常壓下縮合,用偏二氯乙烯作阻燃共聚單體,具有設備投資少和工藝簡單等特點,因此從選用的阻燃單體看,主要是以偏二氯乙烯為主,同時也可以使用氯乙烯和溴乙烯作為阻燃共聚單體。

紡制腈氯綸所用的共聚物的聚合工藝,按原液制備方法可分為一步法和兩步法兩種;按照生成共聚物的狀態可分為沉淀聚合和溶液聚合兩類[5]。沉淀聚合是指單體溶于聚合介質,共聚物則不溶于聚合介質,以沉淀的形式析出,屬于兩步法生產工藝。溶液聚合是指單體和聚合物均溶于聚合介質,聚合溶液脫單后可直接紡絲,屬于一步法工藝。一般來說,共聚合是容易的,但要得到理想的能紡出優質纖維的共聚物是很復雜的。共聚合控制的主要工藝參數是單體的配比、共聚溫度、停留時間和引發劑的加入量,控制的主要目標是共聚物的黏度和相對分子質量。

腈氯綸紡絲分為干法紡絲和濕法紡絲。干法紡絲的纖維性能好,產量高,但溶劑的汽化量大,能耗較高,操作較復雜;濕法紡絲的特點是操作簡單,但速度和產量低。

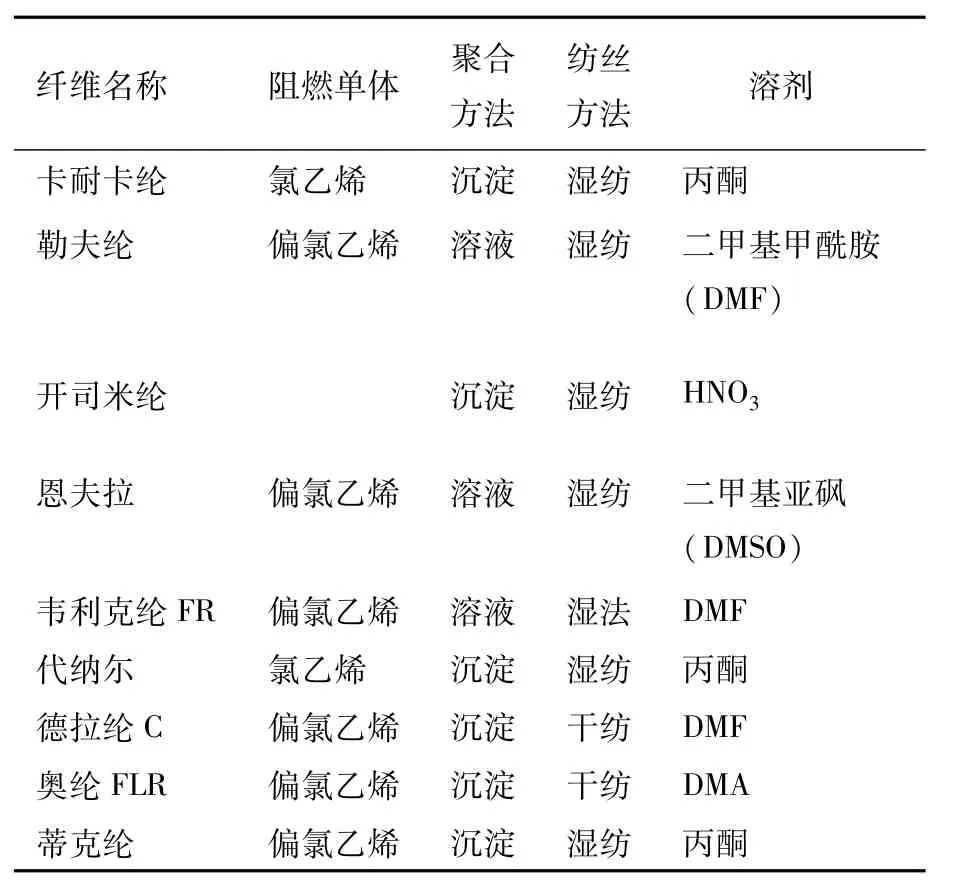

已工業化的腈氯綸生產工藝路線和商品名見表1。

表1 腈氯綸生產工藝路線

2.2 阻燃腈綸的技術進展

采用適宜的含溴化合物/Sb2O3阻燃體系[6]、含磷酸酯基團的(聚)丙烯酸酯[7]和酚醛樹脂、含烷氧基、酚氧基或氨基的聚磷嗪等作阻燃添加劑,通過DMF、DMSO溶劑路線,以及采用含磷化合物/含氮化合物阻燃體系[8]、含溴和氮化合物/Sb2O3阻燃體系等,通過NaSCN溶劑路線,可紡制出性能良好的阻燃腈綸。

隨著碳纖維的發展和興起,熱氧化法成為一種制取高阻燃、耐焰腈綸的方法[9]。聚丙烯腈(PAN)基原絲在高溫和氧氣的作用下,制得預氧化纖維,其特點是耐焰、耐化學試劑,LOI值高達55~62,主要用于制取對防火性、耐熱性要求較高的纖維,如某些特殊的勞保材料等。

Wyman P等[10]將合成的一系列對-二烷基乙烯基苯磷酸酯與丙烯腈共聚,得到了不同磷含量的阻燃共聚物,少量磷酸酯的引入即可賦予共聚物良好的阻燃性能,其LOI值高達38.4。錢曉宇[11]合成了硅-氮阻燃劑,并將其與丙烯腈進行聚合,聚合物有一定的阻燃性,燃燒時沒有熔滴現象,且有明顯的收縮。

任元林等[12]以甲基丙烯酸 -β-羥乙酯(HEMA)與O,O-二乙基硫代磷酰氯為原料,在以三乙胺作縛酸劑、氯化亞銅為催化劑的條件下,合成了甲基丙烯酸2-(二乙氧基硫代磷酰氧基)乙基酯(DPTEM),再與丙烯腈共聚得阻燃聚丙烯腈共聚物,當DPTEM占共聚物的25%時,共聚物的LOI值可達27。

丁學東等[13]選用 Sb2O3(超細級)和硝酸鋁(納米級)與溴代芳族酰亞胺(BT)復配制得復合阻燃劑Bty,并紡制Bty/Sb阻燃纖維,其LOI值達26。張金樹等[14]將自制的集硫、磷、氮于一體的添加型阻燃劑1,4-二(O,O-二乙基硫代磷酰亞胺基)苯共混于聚丙烯腈紡絲液中,得到了阻燃性能良好的聚丙烯腈纖維。

3 阻燃腈綸的市場情況

早在1947年2月,美國聯合碳化學公司就開發出維尼昂(VinyonN)纖維,該纖維含有60%的氯乙烯及40%的丙烯腈,是世界上最早的腈氯綸纖維,1950年該公司將商品名改為代納爾(Dynel),1954年停止了長絲生產,1975年短纖生產也宣告停產。1956年,美國伊斯曼公司開發了商品名為維勒爾(Verel)的腈氯綸,是由丙烯腈和偏二氯乙烯的共聚物經干法紡絲制成的阻燃聚丙烯腈纖維,1983年停產。1949年日本鐘淵化學公司開始生產由丙烯腈和氯乙烯共聚的卡耐卡綸纖維,1957年生產規模達到20 t/a,其與易燃纖維混紡、交織后也能發揮其優越的阻燃性能,2016年產能為 24 kt/a。

1994年9月撫順瑞華纖維有限公司從意大利斯尼亞公司引進了腈氯綸生產技術和設備,在中國建立了到目前為止唯一的一家5 kt/a腈氯綸工業化生產廠,2016年產量為5.106 kt。

2016年我國分別從日本鐘淵公司和中國臺灣臺麗朗公司進口了10 kt/a卡耐卡綸纖維和5 kt/a腈氯綸,用于生產人造毛皮和割圈絨。

100%的腈氯綸可加工成具有阻燃效果的航空毯,或者用腈氯綸與其他纖維混合紡紗,再加工成航空毯,目前航空毯每年大約消耗腈氯綸5 kt。此外,腈氯綸還可用于生產假發、裝飾織物和防護服飾。

4 結語

阻燃腈綸具有廣泛的應用領域,我國對阻燃腈綸需求量較大,國內產品處于供不應求狀態,而且制造技術水平相對落后。因此,盡快發展國內阻燃腈綸工業,開展無鹵阻燃腈綸纖維的研發具有重要的現實意義。

[1] 鄒志量,夏延致,記全,等.中國腈綸工業的現狀和發展方向的探討[J].合成纖維,2009(6):1-5.

[2] 曹堃,秦一秀,姚臻.腈綸阻燃研究進展[J].高分子材料科學與工程,2008,24(9):1-5.

[3] 金離塵.我國產業用腈綸的現狀與發展[J].合成纖維工業,2009,32(4):37-40.

[4] 楊彥功,賈瞾,叢日敏,等.阻燃腈綸的制備[J].合成纖維工業,2012,35(1):5-7.

[5] 張建春,鐘錚.腈氯綸阻燃纖維生產技術及應用[J].中國勞動防護用品,2000(2):30-33.

[6] 鄔國銘,梅千芳,楊之禮.共混阻燃腈綸的研究[J].廣東化纖,1989(3):1-14.

[7] H.Herlinger,G.Hardtmann,F.Hermanutz,et al.Herstellung schwer entflammbarer polyacrylnitrilfasem durch einspinnen polymerer phosphorverbindungen[J].Melliand Textiberichte,1991,72(5):353-359.

[8] 方軍,鄔國銘,梅千芳,等.NaSCN溶劑法紡制非鹵系阻燃腈綸的研究[J].華南理工大學學報(自然科學版),1996,24(7):121-127.

[9] 朱建民,何靜,孫慶豐.差別化纖維現狀分析與發展建議[J].合成纖維工業,2000(1):1-4.

[10] WYMAN P,CROOK V,EBDON J,et al.Flameretarding effects of dialkyl-p-vinylbenzyl phosphonates in copolymers with acrylonitrile[J].Polymer International,2006,55:764-771.

[11] 錢曉宇.聚丙烯腈纖維的阻燃研究[J].經營管理者,2008(13):354-360.

[12] 任元林,程博聞,李振環,等.甲基丙烯酸2-(二乙氧基硫代磷酰氧基)乙基酯的合成及應用[J].精細化工,2008,25(8):829-832.

[13] 丁學東,徐洪耀,光善儀,等.腈綸纖維用Br-N-Sb高效符合阻燃劑研究[J].安徽大學學報(自然科學版),2006,30(1):75-79.

[14] 張金樹,程博聞,任元林.1,4-二(O,O-二乙基硫代磷酰亞胺基)苯的合成及表征[J].應用化學,2007,24(7):832-834.