還原氧化石墨烯增強(qiáng)銅基復(fù)合材料的制備及性能研究

朱 威,常慶明,陳 亮,章 杰

(武漢科技大學(xué)鋼鐵冶金及資源利用省部共建教育部重點(diǎn)實(shí)驗(yàn)室,湖北 武漢 ,430081)

銅具有優(yōu)良的導(dǎo)電、導(dǎo)熱性和良好的塑性、韌性、耐腐蝕性,其應(yīng)用遍布于日常生活各個(gè)領(lǐng)域。但傳統(tǒng)的銅及銅合金存在強(qiáng)度低、高溫性能差、摩擦性能不理想等問題,不能滿足對(duì)材料高強(qiáng)、高導(dǎo)性能的要求。把第二相引入銅基體中制備出銅基復(fù)合材料能在很大程度上提高基體銅金屬的性能[1]。銅基復(fù)合材料具備優(yōu)良的可成型性、熱導(dǎo)性、電導(dǎo)性等綜合特性因而在運(yùn)輸、衛(wèi)星和電子產(chǎn)品等領(lǐng)域有著廣泛的應(yīng)用。科學(xué)技術(shù)的進(jìn)步對(duì)銅基復(fù)合材料的綜合性能提出了更高的要求,常用的纖維和顆粒增強(qiáng)體難以進(jìn)一步提高其綜合性能[2]。因此,如何借助更理想的增強(qiáng)體制備出綜合性能更加優(yōu)異的銅基復(fù)合材料是研究者重點(diǎn)關(guān)注的問題。

石墨烯是一種以sp2雜化軌道組成的單層碳原子厚度的二維薄片狀碳材料[3],具有低密度、高導(dǎo)電、高導(dǎo)熱、超高的力學(xué)性能、超大的比表面積以及較低的生產(chǎn)成本等優(yōu)點(diǎn)[4-6],是復(fù)合材料理想的增強(qiáng)體。為了實(shí)現(xiàn)石墨烯在銅基復(fù)合材料中最大程度的增強(qiáng)效果,必須保證石墨烯在銅基體中分散均勻且兩者之間結(jié)合良好以及石墨烯缺陷最小化等[7],尤其石墨烯均勻分散是制備出性能優(yōu)異復(fù)合材料的重要前提。球磨法是最常用的石墨烯分散方法,但是球磨過程會(huì)導(dǎo)致石墨烯結(jié)構(gòu)的完整性遭到破壞,從而削弱石墨烯的強(qiáng)化效果[8-9]。Hwang等[10]和Tang等[11]改用分子級(jí)混合法和粉末冶金法制備了石墨烯增強(qiáng)銅基復(fù)合材料,實(shí)現(xiàn)了石墨烯與銅基體間較強(qiáng)的界面結(jié)合,綜合性能大幅度提高。Kim等[12]用化學(xué)氣相沉積法制備出銅/石墨烯多層復(fù)合納米材料,屈服強(qiáng)度達(dá)到了1.5 GPa,相比純銅提高了近500倍。因此石墨烯增強(qiáng)銅基復(fù)合材料有著重要的研究?jī)r(jià)值和廣闊的應(yīng)用前景。

本文借助分子級(jí)混合及均質(zhì)機(jī)剝離共同作用,采用放電等離子體燒結(jié)(SPS)工藝制備出還原氧化石墨烯增強(qiáng)銅基復(fù)合材料。借助X射線衍射儀、掃描電鏡、X射線光電子能譜儀、電子萬能材料試驗(yàn)機(jī)等對(duì)其微觀結(jié)構(gòu)及力學(xué)性能進(jìn)行表征,并探討了氧化石墨烯添加量對(duì)復(fù)合材料性能的影響規(guī)律,以期為復(fù)合材料制備工藝的發(fā)展和應(yīng)用提供一定的參考依據(jù)。

1 實(shí)驗(yàn)材料及方法

1.1 實(shí)驗(yàn)原料

主要原料包括氧化石墨烯(南京先鋒納米有限公司出品)和乙酸銅(分析純)。其中氧化石墨烯為片狀結(jié)構(gòu),直徑為0.5~5μm、厚度為0.8~1.2 nm、單層率約為99%、純度為99.8%。

1.2 氧化石墨烯分散液的制備

實(shí)驗(yàn)使用的氧化石墨烯分散液濃度為0.5 mg/ml。按濃度比稱取一定量的氧化石墨烯,加入適量的去離子水,超聲波處理0.5 h,然后將上述溶液在超聲細(xì)胞粉碎機(jī)中繼續(xù)處理10 min,形成少層氧化石墨烯分散液。

1.3 還原氧化石墨烯/銅基復(fù)合粉體的制備

分別制備氧化石墨烯體積分?jǐn)?shù)為0.6%、1.2%、2.4%及4.8%的氧化石墨烯/銅基復(fù)合粉體,對(duì)應(yīng)樣品標(biāo)注為0.6RGO/Cu、1.2RGO/Cu、2.4RGO/Cu及4.8RGO/Cu。以氧化石墨烯體積分?jǐn)?shù)為0.6%的還原氧化石墨烯/銅基復(fù)合粉體為例,其制備步驟如下:將46 g乙酸銅溶入氨水中經(jīng)機(jī)械攪拌配制92 ml 濃度為0.5 g/ml的銅氨溶液。根據(jù)氧化石墨烯體積比通過計(jì)算確定所需氧化石墨烯分散液量為46 ml,將其混入銅氨溶液后超聲波分散60 min,隨后磁力攪拌120 min,再超聲波分散60 min,以便氧化石墨烯分散液同銅氨溶液混合均勻。然后在恒溫磁力攪拌器中對(duì)混合溶液邊攪拌邊加熱,加熱溫度為80 ℃。隨著氨水的揮發(fā),底部溶液逐漸析出Cu(OH)2及Cu的氧化物。因析出物流動(dòng)性差,不利于氧化石墨烯的均勻分散,此時(shí)引入FA25型高剪切均質(zhì)機(jī),邊均質(zhì)邊加熱至混合溶液最終成為泥漿體。對(duì)泥漿體進(jìn)行真空干燥、研磨處理,制成復(fù)合粉體。再將復(fù)合粉體置于管式爐中通入氫氣在450 ℃條件下還原3h,最終獲得氧化石墨烯體積分?jǐn)?shù)為0.6%的還原氧化石墨烯/銅基復(fù)合粉體。

1.4 還原氧化石墨烯增強(qiáng)銅基復(fù)合材料的制備

將以上制備的復(fù)合粉體填入內(nèi)徑20 mm、高5 mm的石墨模具中,在SPS-40-5型放電等離子體燒結(jié)爐中進(jìn)行燒結(jié)處理。燒結(jié)工藝條件為:真空度0.1 Pa,升溫速率為100 ℃/min,燒結(jié)溫度為600℃,壓力為45MPa,升溫到燒結(jié)溫度后保溫保壓10 min。燒結(jié)完成后隨爐冷卻,制得還原氧化石墨烯增強(qiáng)銅基復(fù)合材料。

1.5 表征及性能測(cè)試

利用FEI Quanta 200F型掃描電子顯微鏡(SEM)觀察增強(qiáng)體在基體中的分布及復(fù)合材料的斷口形貌;采用裝備有 CuKα射線(λ=1.5406?)的Philips X’Pert Pro 型X射線衍射儀(XRD)、ESCALAB 250Xi型X射線光電子能譜儀(XPS)及激光中心波長為532 nm 的BWS 435-532SY型激光拉曼光譜儀(Roman)表征樣品的物相、晶體結(jié)構(gòu)及元素價(jià)態(tài);借助阿基米德排水法及數(shù)學(xué)計(jì)算獲得還原氧化石墨烯/銅基復(fù)合材料的致密度[13];使用DHV 1000型維氏硬度計(jì)測(cè)量樣品顯微硬度值,加載載荷100 g,加載時(shí)間15 s;將樣品制成直徑3 mm、高3 mm的標(biāo)準(zhǔn)試樣,采用Instron5500R型電子萬能材料試驗(yàn)機(jī)對(duì)樣品進(jìn)行壓縮力學(xué)性能測(cè)試,壓縮速率為 0.5 mm/min。

2 結(jié)果與討論

2.1 氧化石墨烯的微觀形貌與結(jié)構(gòu)

圖1為氧化石墨烯原料的SEM照片及XRD圖譜。由SEM照片可見,氧化石墨烯呈單層或少層薄片狀結(jié)構(gòu)。XRD圖譜顯示,在2θ為9.5°處存在氧化石墨烯(001)晶面的特征衍射峰[14]而在2θ為26°處沒有出現(xiàn)單晶石墨的特征衍射峰,表明單晶石墨經(jīng)化學(xué)處理后已完全轉(zhuǎn)變?yōu)檠趸M瑫r(shí)引入的眾多含氧基團(tuán)造成氧化石墨烯層間距增大、結(jié)晶度變差、無序性增加。

2.2 氧化石墨烯/銅基復(fù)合粉體的物相分析

氧化石墨烯/銅基復(fù)合粉體經(jīng)氫氣還原處理前后的XRD圖譜如圖2所示。從圖2中可以看出,4種粉體未被氫氣還原時(shí)均在2θ 為36.5°、42.3°和61.4°處相應(yīng)出現(xiàn)了氧化銅(111)、(200)和(220)晶面的特征衍射峰;經(jīng)氫氣還原后在2θ為43.3°、50.4°和74.1°處出現(xiàn)的衍射峰分別對(duì)應(yīng)純銅的(111)、(200)和(220)晶面,此時(shí)氧化銅的特征衍射峰全部消失;復(fù)合粉體經(jīng)氫氣還原前后所有的衍射峰均為氧化銅或銅的特征峰,在2θ為9.5°及26°處未出現(xiàn)相應(yīng)的氧化石墨烯及單晶石墨的特征峰。上述結(jié)果表明,復(fù)合粉體在混合、干燥及氫氣還原過程中,氧化石墨烯沒有發(fā)生團(tuán)聚重新生成氧化石墨或單晶石墨,氫氣能夠有效地還原復(fù)合粉體中的含銅氧化物。

(a)SEM照片 (b)XRD圖譜

圖1氧化石墨烯的SEM照片及XRD圖譜

Fig.1SEMimageandXRDpatternofgrapheneoxide

(a)還原前 (b)還原后

圖2不同氧化石墨烯含量的復(fù)合粉體還原前后的XRD圖譜

Fig.2XRDpatternsofcompositepowderswithdifferentcontentsofGObeforeandafterreduction

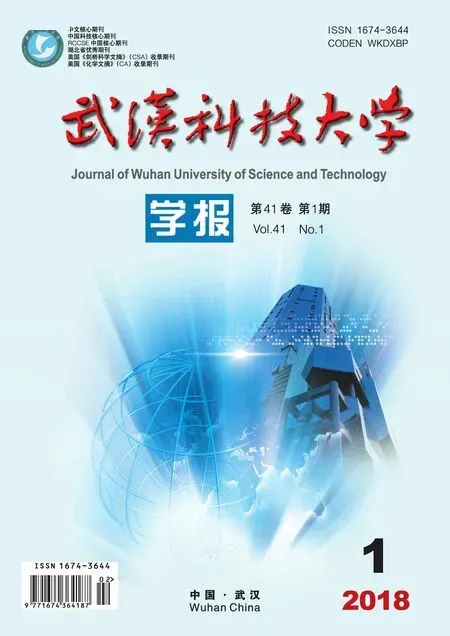

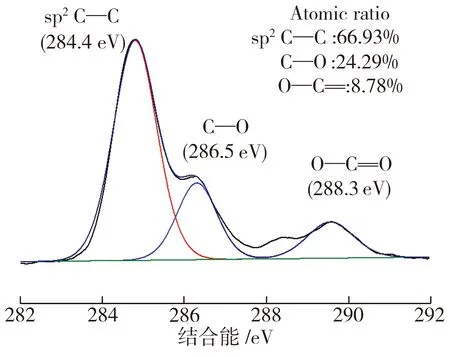

2.3 氧化石墨烯在復(fù)合材料制備過程中的還原程度分析

(a)氧化石墨烯原料

(b) 還原處理后復(fù)合粉體中的還原氧化石墨烯 (c) SPS燒結(jié)后復(fù)合塊體中的還原氧化石墨烯

圖3氧化石墨烯在復(fù)合材料制備過程中C1s分峰擬合譜圖

Fig.3XPSC1spatternsofgrapheneoxideduringpreparationprocessofcomposites

圖4為氧化石墨烯在復(fù)合材料制備過程中不同階段的拉曼光譜。從圖4中可見,拉曼光譜中呈現(xiàn)1337 cm-1和1594 cm-1的拉曼位移,分別對(duì)應(yīng)氧化石墨烯的D峰和G峰,二者相對(duì)強(qiáng)度隨復(fù)合材料制備進(jìn)程不斷發(fā)生變化。經(jīng)氫氣還原處理后,ID/IG值從原始狀態(tài)的1.2降至0.75,待SPS燒結(jié)完成后該數(shù)值減少為0.68。ID/IG值不斷降低表明氧化石墨烯內(nèi)部的缺陷逐漸減少,結(jié)構(gòu)完整性得到恢復(fù)[15]。結(jié)合XPS分析結(jié)果,這主要是因其內(nèi)部的含氧官能團(tuán)被不斷還原而造成的。

(a)氧化石墨烯原料 (b) 還原處理后復(fù)合粉體中的還原氧化石墨烯

(c) SPS燒結(jié)后復(fù)合塊體中的還原氧化石墨烯

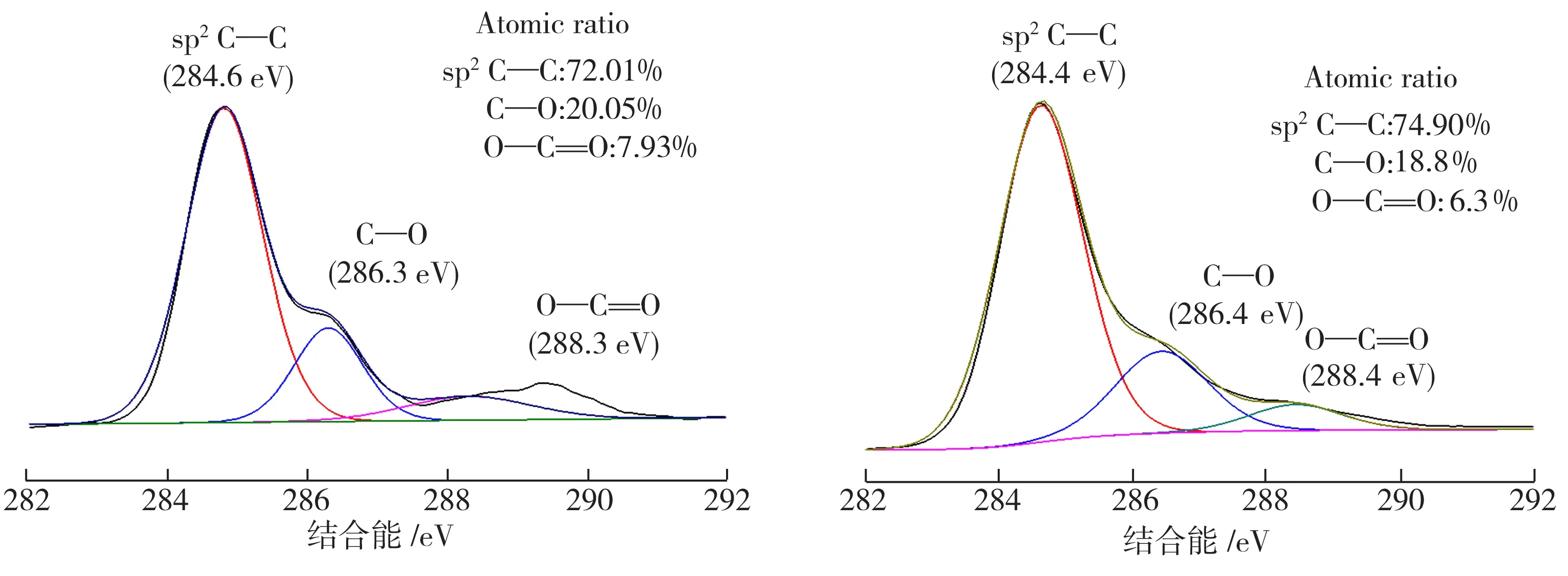

氧化石墨烯/銅基復(fù)合粉體經(jīng)氫氣還原處理后的SEM照片如圖5所示。從圖5中可以看出,在0.6RGO/Cu和1.2RGO/Cu復(fù)合粉體中,石墨烯片完全被銅顆粒包裹,未發(fā)現(xiàn)明顯裸露狀況;而2.4RGO/Cu和4.8RGO/Cu復(fù)合粉體中均出現(xiàn)了未被完全包裹的石墨烯薄片。這表明在氧化石墨烯含量較低時(shí),銅顆粒能夠?qū)⒔^大多數(shù)石墨烯包裹起來,減少石墨烯片層在復(fù)合材料燒結(jié)過程中相互接觸,降低了石墨烯發(fā)生團(tuán)聚的概率。但隨著氧化石墨烯體積分?jǐn)?shù)的增加,在混合過程中石墨烯片相互連接增大了自身體積,從而阻礙了銅或銅的氧化物對(duì)其實(shí)現(xiàn)完全包裹。

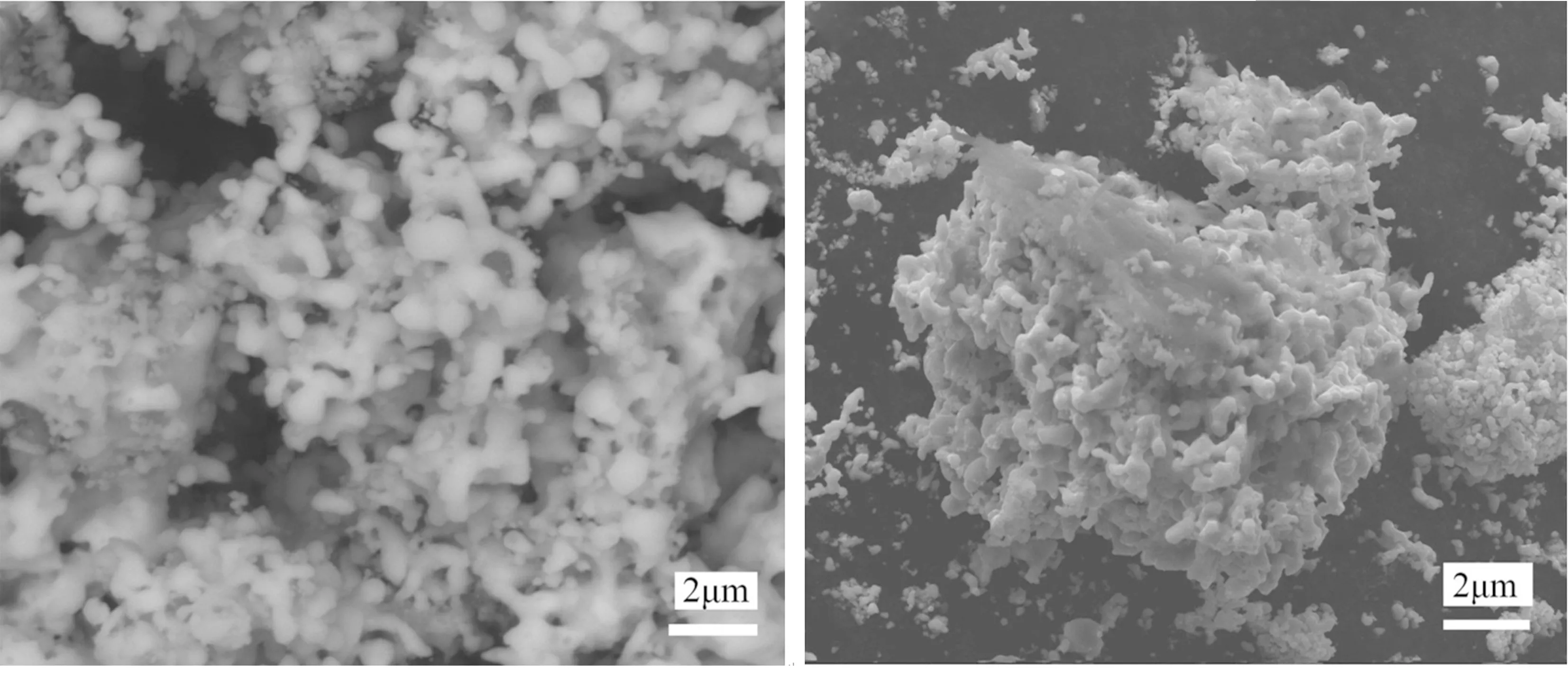

2.4 還原氧化石墨烯/銅基復(fù)合材料的微觀組織分析

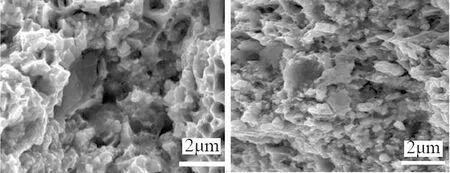

圖6為還原氧化石墨烯/銅基復(fù)合材料折斷后的斷口SEM照片。由圖6可見,0.6RGO/Cu和1.2RGO/Cu斷口組織分布均勻,韌窩尺寸較小,沒有出現(xiàn)明顯的石墨烯團(tuán)聚的現(xiàn)象;當(dāng)氧化石墨烯體積分?jǐn)?shù)增大至2.4%時(shí),在2.4RGO/Cu斷口中出現(xiàn)了大片狀的石墨烯,同時(shí)有較大韌窩出現(xiàn);在4.8RGO/Cu斷口中石墨烯片層明顯增厚,韌窩尺寸進(jìn)一步加大。這表明隨著氧化石墨烯含量的增加,石墨烯的團(tuán)聚傾向增大,不利于其在銅基體中的均勻分散。

(a)0.6RGO/Cu (b) 1.2RGO/Cu

(c)2.4RGO/Cu (d) 4.8RGO/Cu

圖5還原處理后的復(fù)合粉體SEM照片

Fig.5SEMimagesofcompositepowdersafterreduction

(a)0.6RGO/Cu (b) 1.2RGO/Cu

(c)2.4RGO/Cu (d) 4.8RGO/Cu

圖6還原氧化石墨烯/銅基復(fù)合材料斷口SEM圖

Fig.6SEMimagesofRGO/Cucompositefracture

2.5 還原氧化石墨烯/銅基復(fù)合材料物理及力學(xué)性能分析

2.5.1 氧化石墨烯含量對(duì)復(fù)合材料密度的影響

采用阿基米德法測(cè)得還原氧化石墨烯/銅基復(fù)合材料的實(shí)際密度,再基于氧化石墨烯的密度2.2 g/cm3、Cu的密度8.9 g/cm3以及各自所占體積分?jǐn)?shù)計(jì)算出該復(fù)合材料理論密度,最終求出其致密度,結(jié)果如表1所示。從表1中可以看出,隨著氧化石墨烯含量的增加,復(fù)合材料的致密度逐漸降低。這是因?yàn)榇罅垦趸┓稚⒃阢~基體中,對(duì)銅顆粒形成了隔離和包覆作用,銅粒子之間不能夠緊密接觸。同時(shí)氧化石墨烯發(fā)生團(tuán)聚的幾率隨其含量增加而增大,石墨烯片層間隙也隨之增大,導(dǎo)致復(fù)合材料致密度不斷降低。此外,復(fù)合材料在SPS燒結(jié)過程中內(nèi)部產(chǎn)生的裂紋和孔洞等缺陷也會(huì)降低其致密度。

表1還原氧化石墨烯/銅基復(fù)合材料的密度和致密度

Table 1 Density and densification of RGO/Cu composites

2.5.2 氧化石墨烯含量對(duì)復(fù)合材料抗壓強(qiáng)度的影響

還原氧化石墨烯/銅基復(fù)合材料的壓縮應(yīng)力-應(yīng)變曲線如圖7所示。0.6RGO/Cu、1.2RGO/Cu、2.4RGO/Cu和4.8RGO/Cu的壓縮屈服強(qiáng)度值分別為429、442、481、315 MPa。力學(xué)性能測(cè)試結(jié)果表明,隨著氧化石墨烯含量的增加,復(fù)合材料壓縮屈服強(qiáng)度值先增大后減小,當(dāng)氧化石墨烯體積分?jǐn)?shù)為2.4% 時(shí)達(dá)到最大值481 MPa,是純銅相應(yīng)值(約150 MPa)的3倍。這種變化趨勢(shì)的產(chǎn)生是因?yàn)檠趸┖枯^低時(shí),能夠被有效地分散從而均勻分布在銅基體中,可以更好地傳遞載荷、隔離銅基體晶粒,產(chǎn)生彌散強(qiáng)化及細(xì)晶強(qiáng)化的作用。所以隨著氧化石墨烯含量增加,復(fù)合材料力學(xué)性能不斷提升。然而當(dāng)氧化石墨烯含量超過一定臨界值時(shí),發(fā)生團(tuán)聚的趨勢(shì)增大造成分散困難,從而影響其對(duì)基體的增強(qiáng)效果最終導(dǎo)致復(fù)合材料屈服強(qiáng)度值開始下降。

圖7還原氧化石墨烯/銅基復(fù)合材料的壓縮應(yīng)力-應(yīng)變曲線

Fig.7Compressionstress-straincurvesofRGO/Cucomposites

2.5.3 氧化石墨烯含量對(duì)復(fù)合材料硬度的影響

隨著氧化石墨烯含量增加,4組復(fù)合材料顯微硬度值依次為108、104、96、73 HV,均高于純銅的硬度(63 HV),其中0.6RGO/Cu樣品硬度為純銅硬度的1.7倍。此外樣品硬度值也是隨著石墨烯含量的增加逐漸降低,同其致密度變化趨勢(shì)保持一致。這是因?yàn)閺?fù)合材料硬度值與材料組織致密程度之間存在密切關(guān)聯(lián),致密度的變化對(duì)硬度值影響效果明顯。

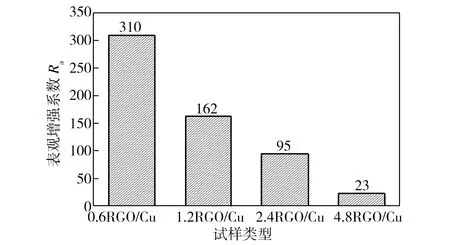

2.5.4 氧化石墨烯含量對(duì)復(fù)合材料性能增強(qiáng)效果的評(píng)估

在復(fù)合材料的制備過程中,通常采用表觀增強(qiáng)效率[10]來評(píng)估增強(qiáng)體對(duì)復(fù)合材料的增強(qiáng)效果。其計(jì)算公式為

(1)

4組復(fù)合材料表觀增強(qiáng)系數(shù)計(jì)算結(jié)果如圖8所示。0.6RGO/Cu 的表觀增強(qiáng)系數(shù)為310,是所有樣品中增強(qiáng)效率最高的,這表明氧化石墨烯含量較低時(shí),對(duì)銅基復(fù)合材料增強(qiáng)作用更加明顯。根本原因在于氧化石墨烯含量越低,其分散性就越好,而增強(qiáng)體良好的分散性是復(fù)合材料獲得優(yōu)異綜合性能的必要前提。

圖8 復(fù)合材料中還原氧化石墨烯的表觀增強(qiáng)系數(shù)

Fig.8ApparentstrengtheningefficienciesofRGOincoppermatrixcomposites

3 結(jié)論

(1) 在分子級(jí)混合和均質(zhì)機(jī)剝離的共同作用下,氧化石墨烯均勻分散在銅基體中,沒有出現(xiàn)明顯的團(tuán)聚現(xiàn)象。

(2)在氫氣還原過程中,氧化石墨烯能被有效還原。氧化石墨烯體積分?jǐn)?shù)不高于1.2%時(shí),銅顆粒能充分將石墨烯包裹,從而降低了復(fù)合材料燒結(jié)過程中石墨烯發(fā)生團(tuán)聚的可能性。

(3) 還原氧化石墨烯增強(qiáng)銅基復(fù)合材料的壓縮屈服強(qiáng)度最高達(dá)到481 MPa,是純銅相應(yīng)值的3倍,維氏硬度相比純銅相應(yīng)值也提高了約0.7倍,表明氧化石墨烯具有著良好的增強(qiáng)效果。

(4)復(fù)合材料表觀增強(qiáng)系數(shù)隨著氧化石墨烯含量的降低而增加,表明氧化石墨烯體積分?jǐn)?shù)較低更有利于其分散。

[1] 王東里,鳳儀,李庶,等. Al2O3彌散強(qiáng)化銅基復(fù)合材料的制備及性能研究[J]. 金屬功能材料,2009,16(2):21-25.

[2] Zhang P, Jie J, Li H, et al. Microstructure and properties of TiB2particles reinforced Cu-Cr matrix composite[J]. Journal of Materials Science, 2015, 50(9): 3320-3328.

[3] Geim A K, Novoselov K S. The rise of graphene[J]. Nature Materials, 2007, 6:183-191.

[4] Balandin A A, Ghosh S, Bao W, et al. Superior thermal conductivity of single-layer graphene[J]. Nano Letter,2008,8( 3): 902-907.

[5] Lee C, Wei X, Kysar J W, et al. Measurement of the elastic properties and intrinsic strength of monolayer graphene[J].Science,2008,321(5887): 385.

[6] Huang X, Qi X, Boey F, et al. Graphene-based composites[J]. Chemical Society Reviews, 2012, 41(2):666-686.

[7] Tjong S C. Recent progress in the development and properties of novel metal matrix nanocomposites reinforced with carbon nanotubes and graphene nanosheets[J]. Materials Science and Engineering R, 2013, 74(10): 281-350.

[8] Kim W J, Lee T J, Han S H. Multi-layer graphene/copper composites: preparation using high-ratio differential speed rolling, microstructure and mechanical properties[J].Carbon,2014,69: 55-65.

[9] Li Z, Guo Q, Li Z, et al. Enhanced mechanical properties of graphene (reduced graphene oxide)/aluminum composites with a bioinspired nanolaminated structure[J]. Nano Letters, 2015, 15(12):8077-8083.

[10] Hwang J, Yoon T, Jin S H, et al. Enhanced mechanical properties of graphene/copper nanocomposites using a molecular-level mixing process[J]. Advanced Materials, 2013, 25(46): 6724-6729.

[11] Tang Y, Yang X, Wang R, et al. Enhancement of the mechanical properties of graphene-copper composites with graphene-nickel hybrids[J]. Materials Science and Engineering A, 2014, 599: 247-254.

[12] Kim Y, Lee J, Yeom M S,et al. Strengthening effect of single-atomic-layer graphene in metal-graphene nanolayered composites.[J]. Nature Communications, 2013, 4:2114-2220.

[13] 崔燁.石墨烯/銅復(fù)合粉體的制備及其復(fù)合材料的組織與性能[D].哈爾濱:哈爾濱工業(yè)大學(xué),2015.

[14] Xu C, Wang X. Fabrication of flexible metal-nanoparticle films using graphene oxide sheets as substrates[J]. Small, 2009,5(19): 2212-2217.

[15] Stankovich S, Dikin D A, Piner R D, et al. Synthesis of graphene-based nanosheets via chemical reduction of exfoliated graphite oxide[J]. Carbon, 2007, 45(7): 1558-1565.