基于倍福系統伺服優化的研究

凌步軍,薛華軍,費永云

(江蘇亞威機床股份有限公司 江蘇省金屬板材智能裝備重點實驗室,江蘇 揚州 225200)

數控機床的控制核心是數控系統,為了使數控系統和機械部件之間得到最優的匹配就需要對驅動器進行優化。決定數控機床加工精度的直接執行部件是伺服驅動器和伺服電機[1],因此伺服優化決定了數控機床的加工精度及效率。特別是高速加工的激光切割數控機床,其切割快速、切割圖案各異,影響其加工精度的主要因素有:機械反向間隙、伺服不匹配、數控系統等一系列因素。

目前很多數控系統都采用工業總線的方式進行通訊,比如西門子系統采用Profibus總線,倍福系統采用EtherCat總線,但其驅動優化都集成在數控系統中。對于第三方驅動器則需要專門的驅動調試軟件進行驅動優化,此時驅動器與系統之間通訊的實時性也顯得尤為重要。

1 伺服優化的方法

本文主要介紹倍福驅動在倍福系統上的伺服優化。利用倍福系統自帶的示波器軟件,通過跟隨誤差、給定速度、實際速度、轉矩使用率曲線對位置環和速度環進行PID優化使數控機床達到最優的切割精度及效率。

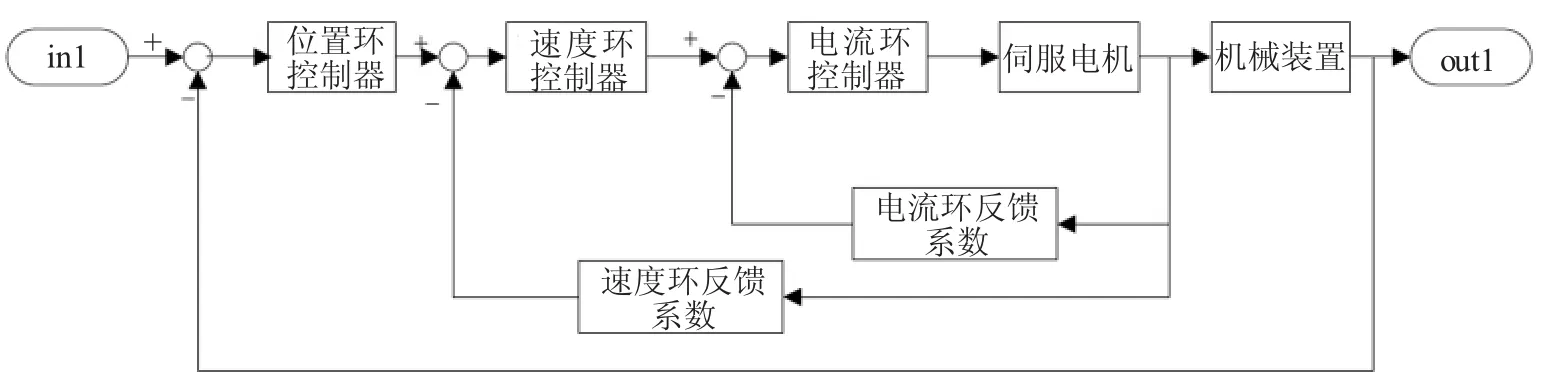

圖1 伺服數控系統

驅動軸是由電流環、速度環和位置環組成,伺服數控系統如圖1所示。一般來說位置環是一個簡單的比例調節器,因而調節起來比較簡單,速度環和電流環是由比例積分調節器組成,是驅動的核心部分,因此速度環是驅動優化的調整重點。驅動優化的關鍵是提高速度環的動態特性,而提高動態特性的關鍵又在于提高速度環比例環節的增益,降低積分環節的時間常數。

1.1 速度環的優化

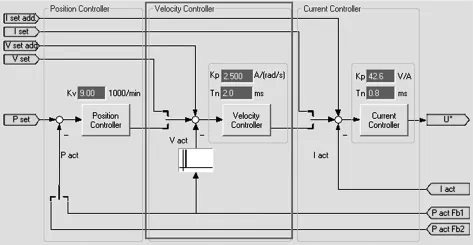

速度環的優化是整個驅動優化的重點,速度環主要的優化參數有速度環增益和速度環積分時間常數[2],速度環優化參數如圖2所示。隨著速度環增益的增大,系統的動態響應也越快,同時提高系統的穩態精度;但該參數調整過大會導致電機剛性偏硬同時會發出嘯叫,電機也會不穩定,該參數調整過小電機響應慢,跟隨誤差也會變大,超調量增大同時會產生低頻振蕩[1]。速度環積分時間的減小可消除或減少系統的穩態誤差,改善系統的穩態性能。速度環調整的一般步驟是:先增大速度環增益直到出現嘯叫聲,再降低速度環增益直到電機的嘯叫聲以及電機的振動聲消失,從而找到臨界值;速度環增益調整后再調整速度環積分時間,通過減少速度環積分時間常數提高系統的穩定性。

1.2 位置環的優化

圖2 速度環參數

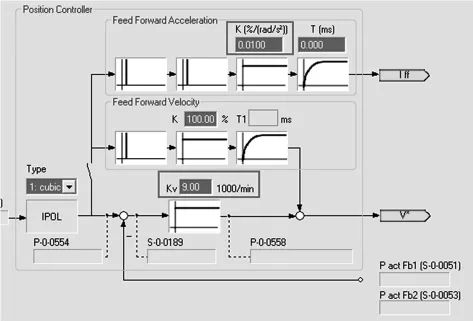

位置環主要是位置調節器的優化,位置環優化參數如圖3所示。主要優化參數有位置環增益和加速度前饋[3]。位置環參數調整的前提是速度環增益及積分時間常數已調整完成。位置環增益越大,系統的跟隨誤差越小。該參數調整過大會導致超調甚至出現系統振蕩。一般只要滿足數控系統的加工精度即可,參數調整過硬會導致參數的通用性不高,畢竟每臺數控機床的機械特性有所差異。

圖3 位置環參數

1.3 伺服優化前后波形對比

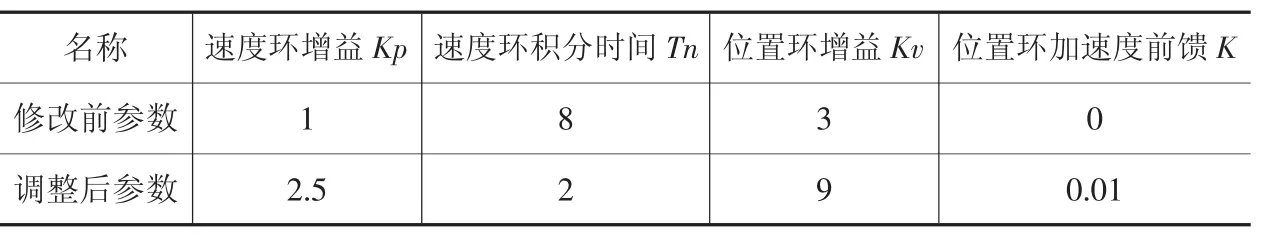

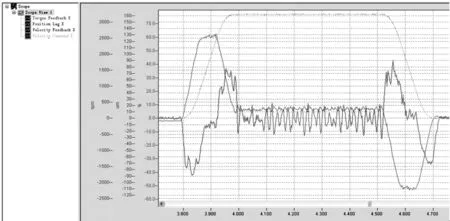

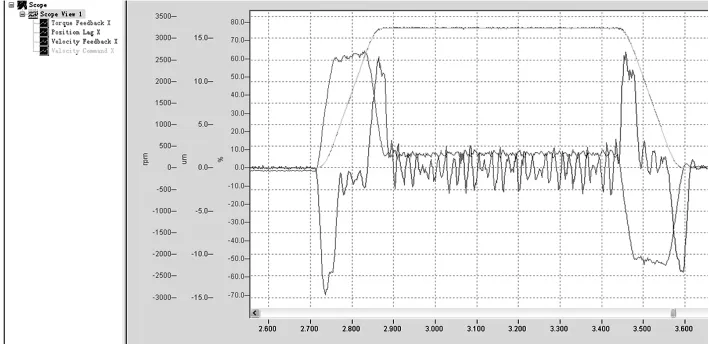

優化前后伺服參數如表1所示,優化前波形圖如圖4所示,伺服優化后波形圖如圖5所示。

由波形圖可知,跟隨誤差由75μm下降到15μm,其精度得到了提升,響應時間由原來的195ms減小到150ms,整個機床的動態性能及精度都得到了有效提升。

表1 伺服優化前后參數

2 海德漢圓度測試結果

根據驅動優化結果,利用海德漢二維光柵,在激光切割機上實時模擬切割頭的加工軌跡并對加工半徑5mm的圓孔進行圓度誤差分析。

2.1 實驗數據

圖4 優化前波形

圖5 優化后波形

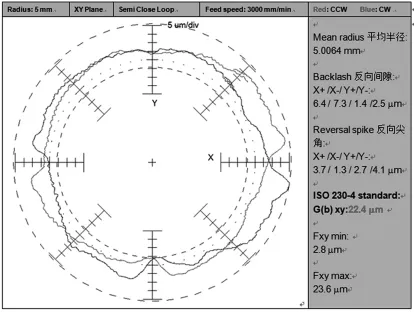

海德漢ACCOM數據處理軟件在測試結果中給出了反向間隙、反向尖角、圓偏差、半徑偏差等誤差,半徑偏差是指實際軌跡與理論軌跡的偏差;圓偏差是實際軌跡上的兩個同心圓的最小半徑,具體數據如圖6所示。

圖6 半徑5mm圓孔圓度測試結果

2.2 初步分析

在速度轉換點處存在反向間隙誤差,其中X方向的反向間隙略大于Y軸。由于反向間隙沒有得到有效補償,導致伺服驅動不能及時響應而出現了反向尖角誤差。反向間隙主要是由于齒輪齒條的擬合不好導致。根據測試結果在數控系統中分別對X、Y軸進行反向間隙補償。

倍福系統調整參數分別為:①lr_param.anahl_losekomp:P-AXIS-00021(反向間隙補償功能),0:關閉反向間隙補償功能;1:正向補償;2:反向補償。②getriebe[0].lose:P-AXIS-:00103(反向間隙值),單位為0.1um或0.0001。③r_param.n_backlash_cyc:P-AXIS-00243(補償周期),設置為 10,補償分步在10個掃描周期進行。

2.3 參數優化后的測試結果

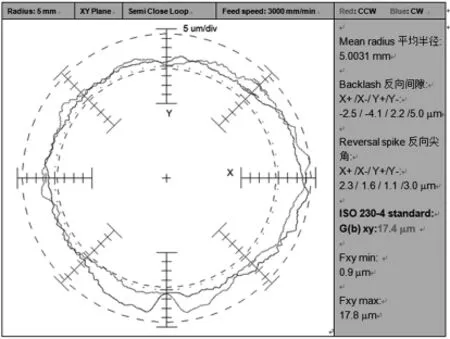

數控系統對X、Y軸進行反向間隙補償后,進行圓度測試,最佳結果如圖7所示。

X軸反向補償值5.3μm,Y軸反向補償值2.1μm,直徑為5mm的圓度誤差有了明顯改善。此后增大或減小速度環、位置環的增益、比例積分時間,其圓度誤差值并沒有得到有效改善。

3 總結

圖7 參數優化后最佳結果

通過采集驅動器的速度、跟隨誤差、電流波形圖對速度環、位置環進行PID優化,盡管波形圖曲線良好,但到直接執行部件的軌跡會有略微的差別。再者,激光切割機在高速運行時,其自身的振動、機床的反向間隙、反向尖角度沒有得到有效補償導致實際軌跡與理論軌跡存在17.4μm誤差。因此,驅動優化是電氣與機械系統相互匹配的過程,兩者共同決定機床的精度和速度。

[1]王偉平.國產數控系統的伺服優化研究 [J].科技與企業,2015,(10).

[2]黃敏高,陳葉娣.基于FANUC18I系統的數控機床伺服控制優化應用[J].煤礦機械,2011,32(2):213-215.

[3]郭 亮,梅雪松,張東升,等.840D數控系統的伺服參數優化[J].機電工程,2011,28(4):444-447.