316不銹鋼異形I截面型材擠壓成形過程有限元模擬

郭 偉 ,余心宏 ,蔣 鵬 ,宋德軍 ,李培躍 ,郁 炎 ,楊勝利 ,陶 歡 ,付 文

(1.中國船舶重工集團公司第七二五研究所,河南 洛陽471039;2.西北工業大學 材料學院,陜西 西安710072)

不銹鋼具有優美的外觀、優異的耐腐蝕性及良好的力學性能,廣泛應用于機械制造、建筑、醫療器械、交通運輸等相關領域[1]。與普通碳鋼不同的是,不銹鋼具有液體流動性差、體積收縮大等特點,致使不銹鋼的鑄件利用率低,不銹鋼型材的擠壓技術已逐漸成為一些新型工業的主要要求[2-4]。近年來,計算機技術和數值計算方法發展迅速,數值模擬法既可以節約時間,又能獲得擠壓過程中金屬坯料的流動規律,逐漸成為型材擠壓研究中不可或缺的研究方法[5-7]。本文以316不銹鋼非對稱I截面型材為研究對象,采用DEFORM-3D有限元軟件對其擠壓成形過程進行有限元數值模擬分析,依據型材不同部位的流出速度差異調整模具工作帶長度,獲得了較為理想的模具結構,并基于成形過程中金屬流動、出口溫度和應力應變分布規律,確定了其在熱擠壓過程中理想的工藝參數組合,為異形截面不銹鋼型材熱擠壓成形工藝提供了重要的參考依據。

1 有限元模型建立與模具設計

1.1 型材外形

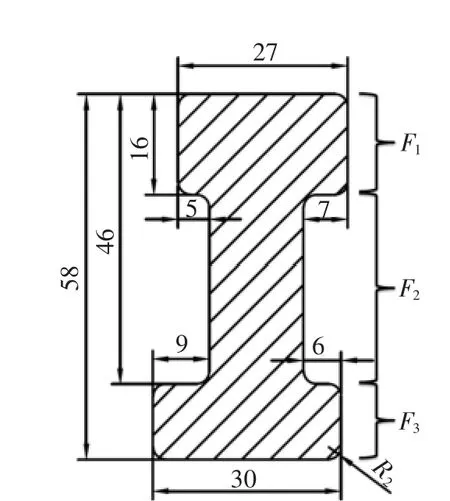

圖1為316不銹鋼非對稱I截面型材的幾何形狀分布圖和主要尺寸,為方便確定凹模不同區域工作帶長度,將其分為三個區段:F1、F2、F3。

圖1 型材截面尺寸

1.2 有限元模型建立

圖2 凹模有限元模型

采用CAD軟件進行凸模、凹模和坯料的三維實體建模,導入到DEFORM-3D有限元軟件,采用系統自帶的單元劃分方法,離散成等參單元,凹模底部局部細化以保證模口區域計算的準確性。圖2為凹模網格劃分示意圖,網格數為435601個。設置坯料和模具的材料類型、初始溫度、凸模移動方向、速度值及模具與坯料間的摩擦系數等參數。在整個擠壓模擬過程中,摩擦和塑性變形產生的熱量在模具和坯料間傳遞,坯料和模具與外界存在熱交換。設置凸凹模為傳熱剛體,坯料為塑性體[8]。

1.3 模具設計方案

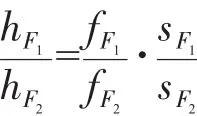

工作帶長度h是模具設計中的重要參數之一。若工作帶長度過短,模具磨損嚴重,會降低模具的使用壽命;過長會增加坯料與模具間的摩擦力,使擠壓力升高,易出現劃傷和毛刺等缺陷,不能保證制品的表面質量。另一方面,工作帶長度超過一定值后,金屬流出模孔后冷卻收縮會使坯料脫離工作帶,不能有效控制制品形狀[9]。本試驗選取h=5mm作為最小工作帶長度,由于型材的橫截面形狀較復雜,尺寸對稱性差,擠壓時坯料各點的應力分布和變形復雜,金屬流動不均勻,因此在設計模孔時,通常借助不同的工作帶長度來控制金屬的流速。型材模孔工作帶長度計算表達式如下[10]:

式中:hF1、hF2——分別為F1、F2區段上工作帶的長度;

SF1、SF2——分別為F1、F2區段上的型材周長;

fF1、fF2——分別為 F1、F2區段上型材面積。

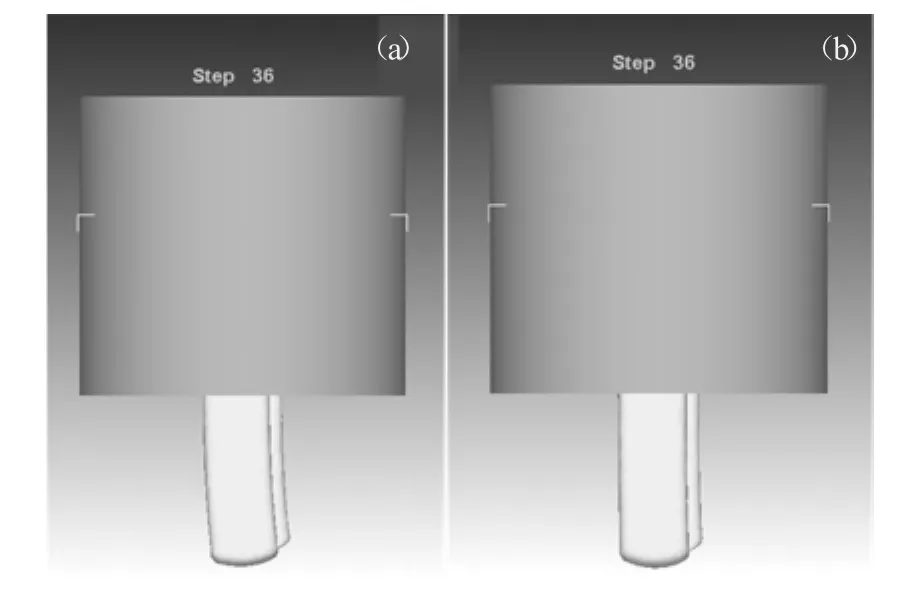

式中面積反映擠壓時流經各區段金屬量的分配情況,周長反映摩擦力的分布,以上方法就是根據金屬量的分配與摩擦阻力的大小來均衡金屬的流動速度。在試驗過程中,設計最小工作帶長度為hF1=5mm,由上式得:hF1:hF2:hF3=0.765:1:0.898,計算得:hF2=6.53mm,hF3=5.87mm。圖3和圖4分別為工作帶長度未調整和調整之后金屬的流出情況,可以得到,工作帶長度調整可有效改善金屬流出時的彎曲現象。

圖3 擠壓過程金屬流出示意圖(a)工作帶長度未調整 (b)工作帶長度調整后

1.4 擠壓模擬工藝參數

表1為擠壓模擬過程的工藝參數。坯料采用316不銹鋼,模具采用H13熱作模具鋼,擠壓比為9,模具溫度為450℃,擠壓速度為50~250mm/s,摩擦系數為 0.1~0.7,坯料預熱溫度為 650~1050℃。

2 模擬結果與分析

2.1 擠壓速度對擠壓成形的影響

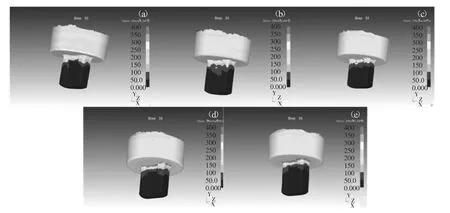

不銹鋼加工硬化速率大,工業上要求較高的擠壓速度以保證制品質量,但擠壓速度過高會導致變形不均勻,變形抗力大,降低模具的使用壽命。擠壓速度選取50mm/s~250mm/s,摩擦系數0.3,坯料預熱溫度1050℃,其他模擬參數如表1所示。圖4為不同擠壓速度下坯料的等效應力分布圖,隨著擠壓速度增大,與模具相接觸的變形區域內應力值不斷增大,且大應力區域的范圍也逐漸增大,出現應力集中的趨勢增高。

表1 擠壓工藝參數

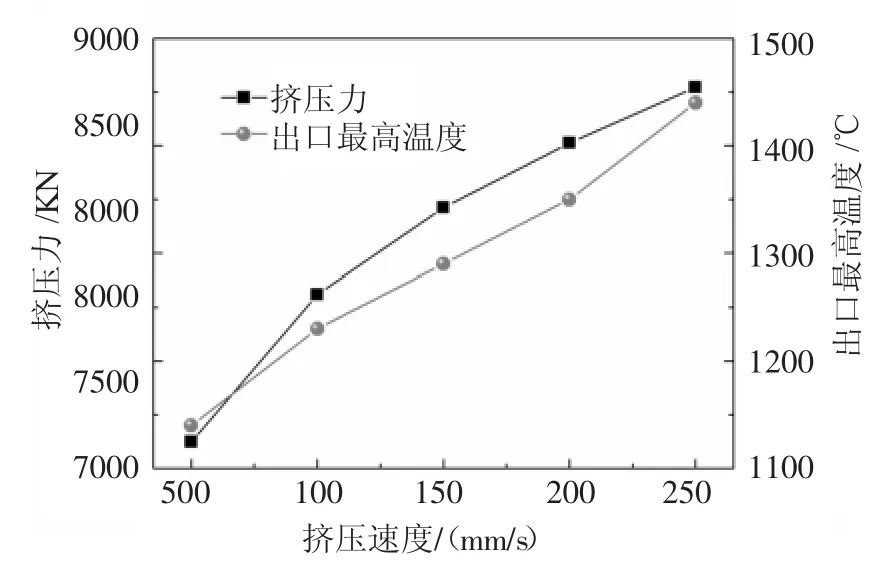

擠壓速度對坯料出口溫度和擠壓力也有很大影響,圖5為擠壓力及出口最高溫度隨擠壓速度的變化曲線。擠壓速度大小不會影響溫度分布的整體規律,溫度最大值分布在模口區域,且隨著擠壓速度增大,坯料最高溫度呈上升趨勢,在V=250mm/s時達到1440℃,過高的坯料出口溫度不符合生產要求。一般來說,坯料溫度增加,金屬的變形抗力降低,擠壓力隨之減小,然而,擠壓速度增大時,相應的變形量也隨之增大,產生的加工硬化又使變形抗力有增大的趨勢,導致擠壓力增大。本模擬中擠壓力隨著擠壓速度的增加而上升,這是溫度引起的軟化效果和加工硬化效果綜合作用的結果。為保證型材質量、模具壽命及較高的生產效率,本文選取V=200mm/s。

2.2 摩擦系數對擠壓成形的影響

圖4 不同速度下等效應力分布圖(a)V=50mm/s(b)V=100mm/s(c)V=150mm/s(d)V=200mm/s(e)V=250mm/s

圖5 擠壓力及出口最高溫度-擠壓速度變化曲線

摩擦系數μ是擠壓過程中十分重要的參數,直接影響型材溫度分布、應力分布、擠壓力大小、尺寸精度以及模具使用壽命。本文選取摩擦系數0.1~0.7,擠壓速度200mm/s,坯料預熱溫度1050℃,其他模擬參數如表1所示。圖6為μ=0.1與0.5時擠壓件的等效應力分布圖。隨著表面潤滑條件變差,材料流動性下降,擠壓變形大部分由坯料內部的金屬流動補充來完成,因此μ增大時與模具接觸的變形區域應力范圍逐漸擴大。

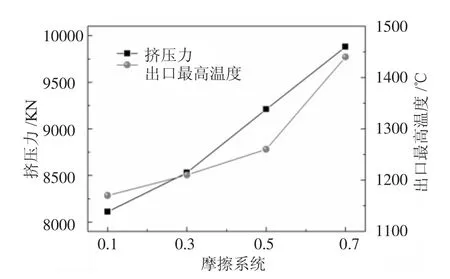

圖7為擠壓力及出口最高溫度隨摩擦系數的變化曲線。μ=0.1時,擠壓力為8110kN,坯料最高溫度為1170℃,比初始溫度高120℃;當μ增大到0.7時,模具與坯料產生劇烈摩擦,擠壓力明顯增大,達到9880kN,溫度達到1440℃,比初始溫度高390℃。隨著摩擦系數增大,摩擦成為產熱的主要因素,加上金屬的塑形變形,兩者相互作用產生大量的熱,導致溫升較大。實際生產過程中摩擦系數過大會使工作帶溫度過高,擠壓力明顯增大,型材的形狀及性能不能得到有效控制,為保證模具壽命及型材質量,本文選取μ=0.3。模擬結果還得到,坯料的質點速度隨摩擦系數的增加而降低,可通過改變模具粗糙度調整不同部位金屬的流速,以保證型材端面齊整和減小內應力[11]。

2.3 坯料預熱溫度對擠壓成形的影響

圖6 不同摩擦系數下等效應力分布圖(a)μ=0.1;(b)μ=0.5

圖7 擠壓力及出口最高溫度-摩擦系數變化曲線

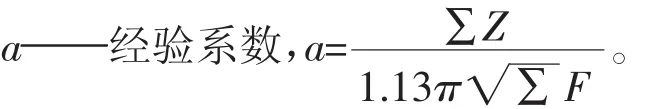

金屬預熱是熱擠壓過程中的重要工序之一。坯料溫度越高,其變形抗力越小,越容易轉化成高質量的擠壓件;但加熱溫度過高,又會出現過熱和過燒現象,降低模具的使用壽命。因此需將坯料預熱溫度控制在一定范圍內,才能有利于毛坯成形,提高經濟效益。選取坯料預熱溫度為650℃~1050℃,擠壓速度200mm/s,摩擦系數0.3,其他模擬參數如表1所示。圖8為坯料在不同預熱溫度下的等效應力分布圖,隨著坯料預熱溫度升高,坯料整體的等效應力分布規律一致,最大值均出現在模口部分,但數值上呈降低趨勢。預熱溫度在650℃時,最大等效應力值為669MPa,預熱溫度上升到1050℃后,坯料的最大等效應力明顯減小,為397MPa。研究表明,坯料預熱溫度在1050℃時,應力值、擠壓力和由于變形引起的溫升較小,金屬流動狀況良好,可延長模具壽命。本文選取坯料預熱溫度為1050℃。

3 擠壓力理論計算結果與模擬值對比

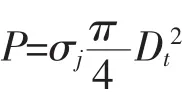

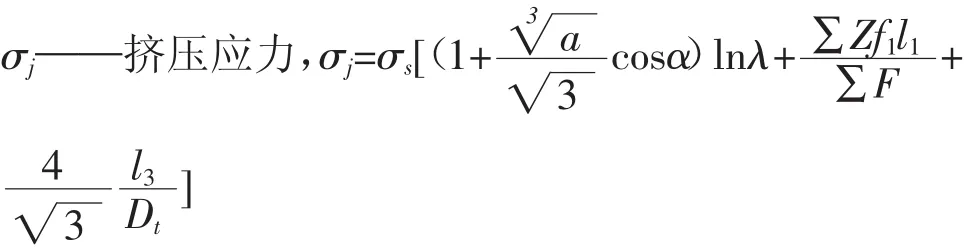

主應力法是目前計算管材、型材擠壓力的常用方法,經生產中反復驗證該計算值接近實際值。擠壓力的計算公式如下[12]:

式中:

σs——擠壓坯料的變形抗力,其值取決于坯料的性質、擠壓溫度、變形速度和變形程度;

α——死區角度(死區與變形區分界線同擠壓筒中心線夾角),平模擠壓時取α=60°,錐模擠壓時,如無死區,則α即為模角;

λ——擠壓系數(擠壓比);

Dt——擠壓筒內徑;

d1——模孔直徑;

l1——工作帶長度;

l2——變形區長度;

l3——未變形區部分錠坯的長度;

l0——錠坯的長度;

∑Z——制品的周邊長度總和;

∑F——制品的斷面積總和;

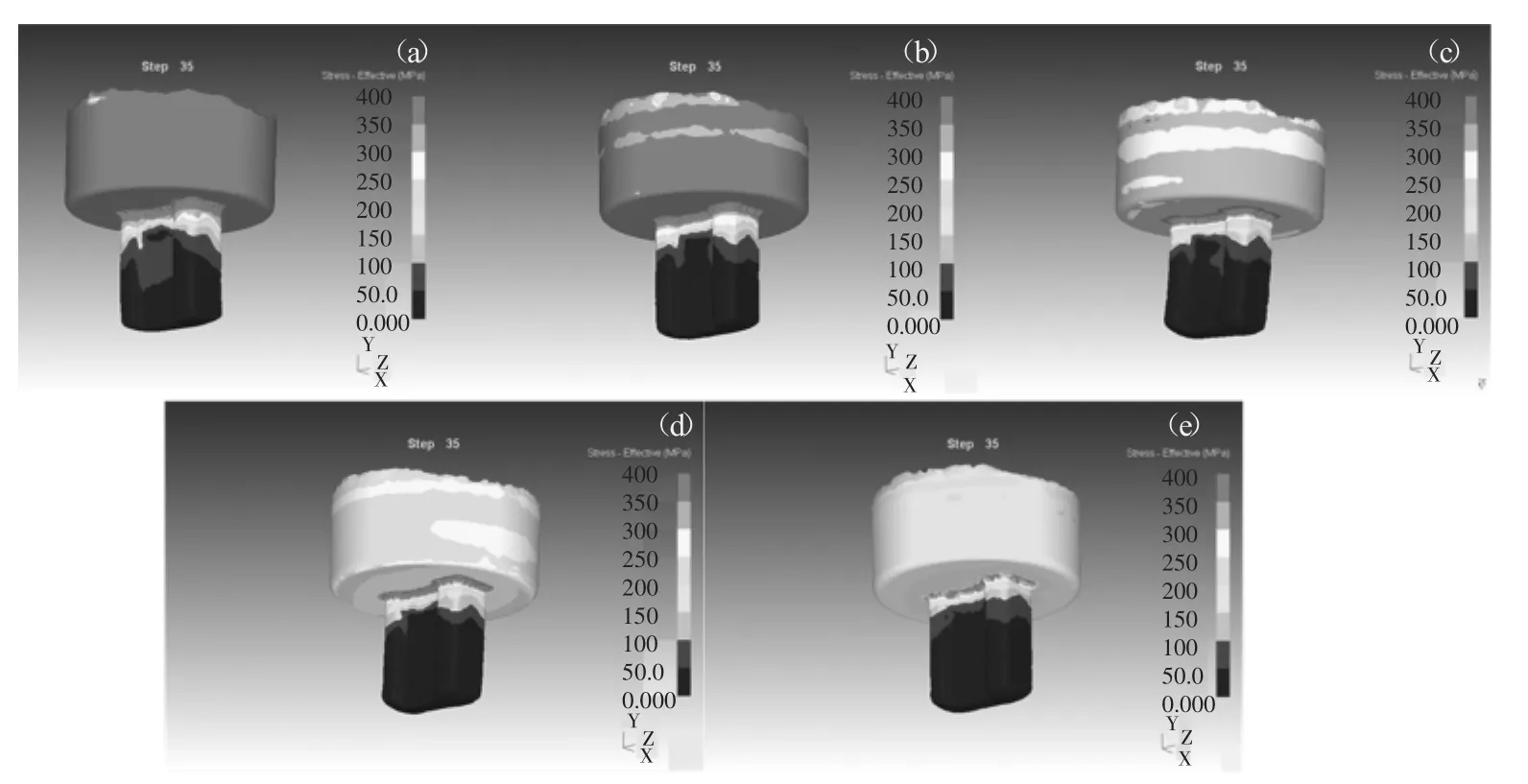

表2為不同坯料預熱溫度下理論計算結果和模擬值,二者相差不大,誤差在7%以內。

圖8 不同坯料預熱溫度下等效應力分布圖(a)650℃;(b)750℃;(c)850℃;(d)950℃;(e)1050℃

表2 擠壓力理論值與模擬值對比

4 結論

(1)采用有限元計算法模擬非對稱I截面不銹鋼型材擠壓過程,通過調整不同工作帶長度來控制金屬的流速,獲得均勻、平直的擠壓件;

(2)隨著擠壓速度、摩擦系數的增大,擠壓力和坯料出口最高溫度逐漸增加;坯料預熱溫度對應力分布規律影響不大,但對擠壓力影響較大,升高坯料預熱溫度可有效減小擠壓力;

(3)當擠壓比為9、擠壓速度為200mm/s、摩擦因子為0.3、模具預熱溫度為450℃、坯料預熱溫度為1050℃時,金屬流動狀況良好,應力應變分布均勻,擠壓力較低,可有效提高模具的使用壽命;

(4)采用主應力法計算了不同坯料預熱溫度下擠壓力的理論值,與模擬值吻合良好,驗證了模擬的正確性,對實際生產具有一定的參考價值。

[1]朱 俊.關注不銹鋼的應用和消費市場[J].金屬世界,2010,(1):72-74.

[2]飛尚才.SUS304奧氏體不銹鋼冷軋及退火工藝對組織和性能的影響[D].蘭州:蘭州理工大學,2011.

[3]董湘懷.金屬塑性成形原理[M].北京:機械工業出版社,2011:8-10.

[4]Kim W J,Jeong H G,Jeong H T.Achieving high strength and high ductility in magnesium alloys using severe plastic deformation combined with low-temperature aging[J].Scripta Materialia,2009,61(11):1040-1043.

[5]Wang Y,Zhou Z Y,Pan J Y,et al.ALE-based finite element method(FEM)numerical simulation of aluminium profile extrusion forming[J].Forging&Stamping Technology,2010,35(1):149-153.

[6]王曉路,陳 煒,高 霖,等.數值模擬對薄板沖壓成形工藝設計的優化[J].鍛壓技術,2005,30(3):21-25.

[7]顏凌云,武鵬飛,包宗賢,等.304不銹鋼四通件熱擠壓成形規律研究[J].鍛壓技術,2013,38(3):72-74.

[8]文永洪,余心宏,劉 雷,等.難變形金屬L截面型材擠壓過程有限元模擬[J].鍛壓裝備與制造技術,2014,49(1):80-84.

[9]南磊層.幾種鋁型材擠壓模具的改良設計[J].鋁加工,2003,(5):28-31.

[10]劉靜安.輕合金擠壓工模具手冊 [M].北京:冶金工業出版社,2011:85-88.

[11]吳向紅,趙國群,孫 勝,等.擠壓速度和摩擦狀態對鋁型材擠壓過程的影響[J].塑性工程學報,2007,14(1):36-41.

[12]溫景林,丁 樺,曹富榮.有色金屬擠壓與拉拔技術[M].北京:化學工業出版社,2007:53-57.