薄壁異形封頭加工研發技術

文/康治政·上海森松壓力容器有限公司

王守東·河南神州精工制造股份有限公司

回彈是板材沖壓成形中最難控制的一個缺陷,因為它涉及到對回彈量的精確預示。不同材料和尺寸的零件,其回彈規律大不相同,單憑經驗和工藝過程類比很難進行精確回彈補償。為了精確預示回彈量,根據三維圖紙,采用一步有限元法進行分析,計算出產品各個部位的回彈量開具鑄件模具,并進行初步加工。根據成形效果采用激光掃描技術將構件樣品逆向為三維模型,并與設計模型匹配,對模具進行修正,最終壓制出合格的產品,完全滿足設計要求。

異形封頭的成形特點

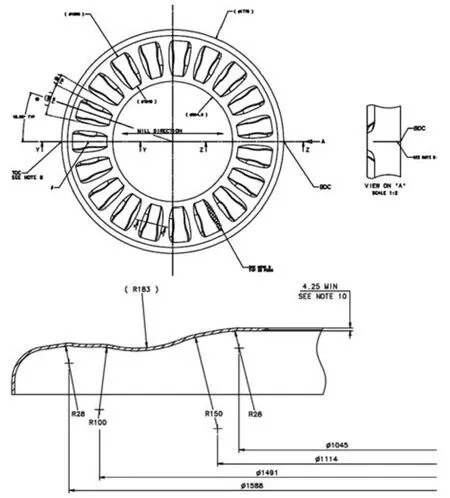

異形封頭的成形特點為外形輪廓度、小口平面度、凸臺高度(19個凸臺要一致,每個凸臺分為大小2個凸臺)、弓高過渡部位圓滑、成形后厚度環向均勻,具體結構特點如圖1所示。

圖1 端蓋簡圖

金屬變形的基礎

金屬的成形利用其塑性變形,通過金屬內部晶粒產生相對滑移,滑移面附近的晶格發生歪曲和畸變,隨著滑移區的晶粒破碎,材料最終產生塑性變形。在沖壓成形過程中毛坯的塑性變形區域受到兩向以上應力的作用,塑性變形區域內的應力與應變關系比較復雜,各個區域有不同的變形趨向性,成形過程中毛坯變形區和傳力區在一定范圍內是互相轉化的,通過分析變形的趨向并掌握其控制方法,為正確設計沖壓工藝和模具提供理論依據和保證。

沖壓成形過程控制

異形封頭采用金屬板料冷沖壓成形,薄板金屬在壓力作用下由模具引導成形的過程是一個十分復雜的物理過程,板料沖壓成形后的全應變包括彈性應變和塑性應變兩部分,由于模具幾何結構尺寸、接觸摩擦和壓邊力等因素的影響,在金屬的成形過程中常發生起皺現象,如果材料形變不一致,材料流通出現差異性,導致厚度不均勻。為了得到高質量的產品,必須克服和抑制成形過程中起皺的發生和發展。

沖壓成形出現的質量問題處理

異形件沖壓成形過程中,形變板料容易出現開裂、回彈和偏移。通常解決這些問題、防止開裂的方法是限制最小彎曲半徑、控制彎曲角、對材料的熱處理狀態提出要求、選擇彎曲的方向、材料表面狀態和邊緣處理等等。減少回彈從模具的設計方面考慮,例如回彈角、凸模曲面形狀、凹凸模之間的間隙、模具材料的選擇、下壓力的控制等等。壓制過程中板料兩面的摩擦力不等時會產生偏移,防止偏移需要在模具設計時考慮,例如增加定位裝置、壓料裝置、定位孔或導線槽等。

模具設計

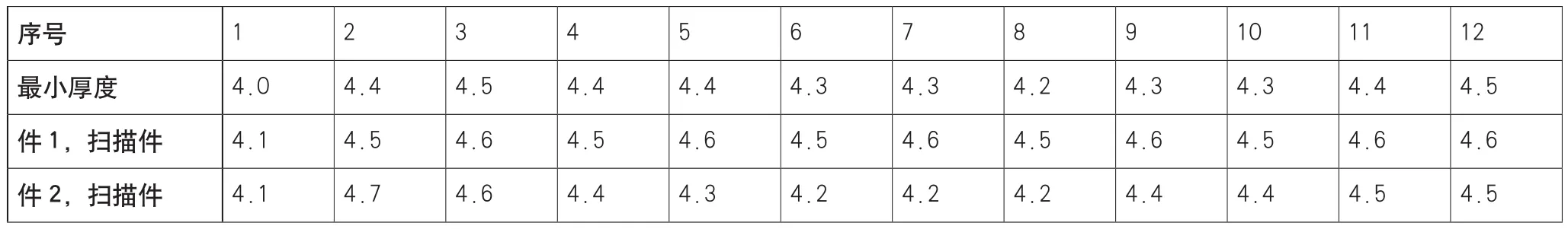

模具采用壓邊、上胎、拉環一體式結構,下胎四周設計有導向槽,防止模具在吊裝及安裝過程中發生環向側移,避免上模和下模的錯位,模具圖如圖2所示。模具凹模基體材質選用MoCr鑄鐵;凸模型面材質選用MoCr鑄鐵,壓邊圈及凹模壓料面鑲塊材質選用QT600耐磨鑄鐵。

根據模具設計情況,工件選用材質為不銹鋼304,厚度為4.5mm板材進行試壓成形。采用激光掃描技術將試驗品逆向為三維模型,并與設計模型匹配,根據成形效果對模具進行修正。

圖2 模具圖

試驗件成形

模具的安裝和調試

模具的定位采取在模具的外側安裝導向裝置的方法,使導向裝置的精度控制在0.1mm以內,確保上下模具和壓邊的安裝精度。凸凹模具安裝后,再使用塞尺和鋁焊絲對凸凹模具的上下面平度和直邊間隙進行測量,要求偏差控制在0.1mm之內,防止料片在壓制滑移過程當中由于間隙不均勻問題造成拉長或壓裂。上下模具找正,依靠模具上設計的外徑控制槽,來控制圓度方向的精度,并使用橡皮泥和鋁焊絲來控制模具各個方向的間隙。

成形過程

壓制力和壓制深度的控制,壓制壓邊力和壓制壓力首先使用有限元對成形壓力進行計算,并結合類似規格封頭的壓制參數,對封頭壓制參數進行確定。模具的潤滑和保護,采用冷沖壓專用油對模具上下接觸面進行潤滑。然后在下模上貼一層白色薄膜,使用油膜之間的吸附力,將白色薄膜粘貼于下模之上對模具進行保護。料片使用自動真空吸盤搬運至下胎上,防止機械搬運損傷;然后在板料上面涂冷沖壓專用油進行潤滑。

成形后的試驗件

通過上述工藝措施控制,幾個試制件的形狀和尺寸基本滿足要求,如圖3所示。比較準確的檢測,需要通過激光掃面測量。

三維掃描儀對產品進行檢驗

試驗件數據掃描檢測

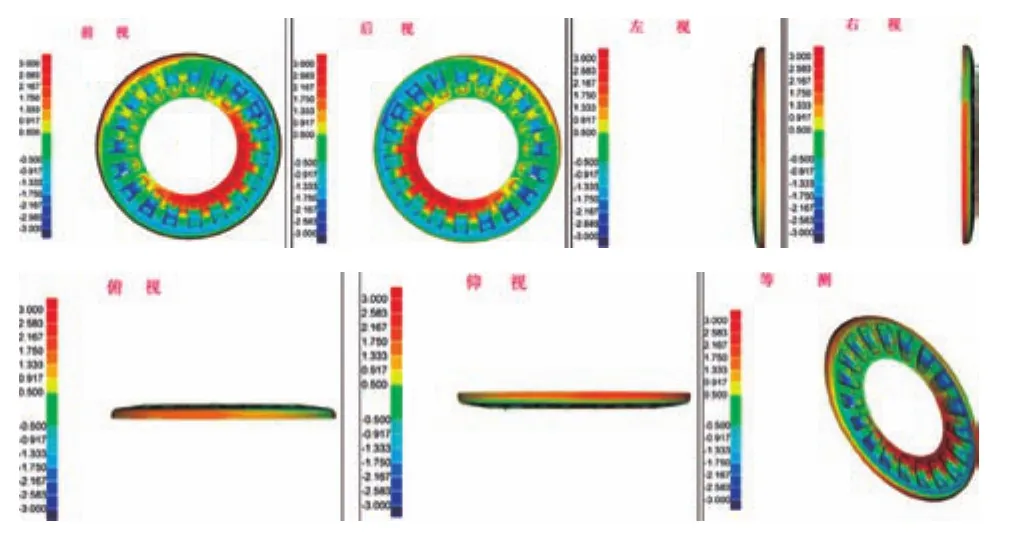

每試制一件后,使用三維掃描儀對產品進行檢驗,根據檢驗的尺寸、形狀偏差對模具進行修正。三維坐標測量儀檢測產品各部位輪廓尺寸數據包括:產品的直徑公差、高度公差、橢圓度、平面度、同心度、平行度。3D比較結果如圖4所示。

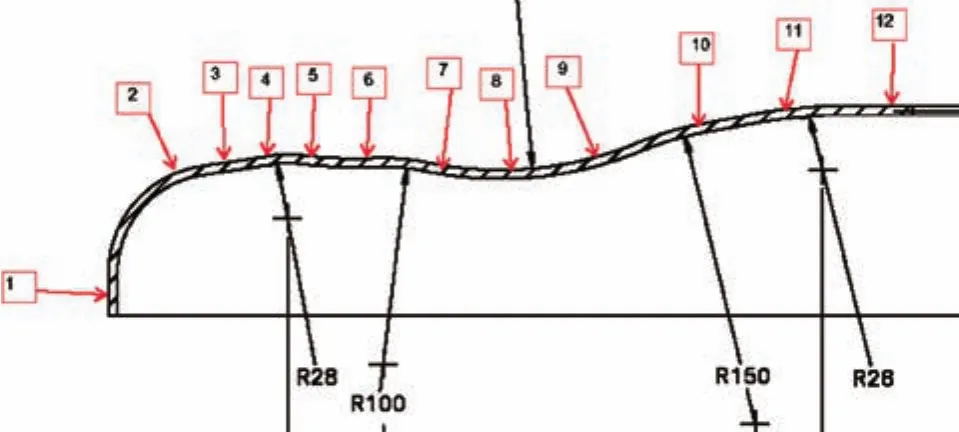

使用超聲波測厚儀、游標卡尺對試制品的破壞性試驗所取的各部位試樣進行厚度檢測。要求直邊段最小厚度≥3.4mm,小r部位≥3.6mm,其他部位≥3.8mm。實際檢測2件端蓋厚度數據見表1。

表1 端蓋測厚數據(mm)

圖3 試驗件

圖4 3D比較結果

性能試驗

經過3~4次的產品試制,通過三維掃描結果對模具調整,最終產品成形后尺寸和形狀偏差滿足圖紙要求。封頭檢驗合格后和產品焊接之后進行水壓試驗,試壓合格后,對試驗件進行破壞性試驗,不同位置取樣檢測。當試制的樣品各個部位的尺寸精度及形狀滿足圖紙設計要求后,方可進產品批量生產。

圖5 全局坐標系

圖6 不同截面測厚圖

結束語

采用激光掃描技術將構件樣品逆向為三維模型,與設計模型對比,對實際金屬板料成形過程以及回彈分析,對異形構件結構特點及工藝特性的分析,對一些工藝參數進行比較和優化,計算出構件各個部位的回彈量,對模具進行修正。對于結構復雜的異形構件,通過采用掃描激光技術,對模具反復優化,最終壓制出合格的產品。