基于TRIZ理論分析高強板沖壓翻邊開裂問題

文/王力,邰偉彬,李剛,馬巖·一汽奔騰事業本部發展部

車身輕量化要求車身沖壓件大量采用高強度板料,提升高強度板零件制造技術具有良好的發展前景,目前高強板沖壓過程中遇到的主要問題是高強板邊緣伸長類翻邊開裂。TRIZ是基于知識的、面向人的解決問題的系統化方法,本項目以某車型左/右前縱梁為例,創新性的引用TRIZ理論中因果分析、矛盾分析等方法,嘗試解決沖壓高強板翻邊開裂問題,同時為沖壓其他領域問題解決提供借鑒方法。TRIZ理論的核心內容之一就是技術系統進化法則(規律),它可以根據技術系統的進化規律預測未來技術(產品)發展趨勢,幫助企業開發出富有競爭力的新產品。本文通過介紹某車型左右前縱梁內板產品的特性,闡述了其生產過程中遇到的翻邊開裂問題,并應用TRIZ理論,總結了此類結構沖壓件翻邊開裂問題的分析方法。

左右前縱梁產品特性及生產問題

產品工藝

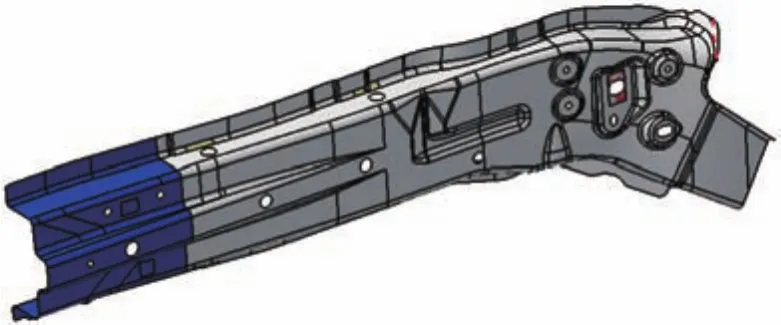

某轎車左右前縱梁的零件形狀比較復雜,如圖1所示。產品尺寸達到170mm×840mm,由2塊不等厚的590MPa級的雙相高強板激光拼焊而成。590MPa級的雙相高強板在冷沖壓生產中用于復雜拉延零件生產存在很多難點。不同材質、不同料厚的材料進行整體拼焊,會引起相鄰材質強度、厚度的差異,造成成形過程中進料不均勻,再加上高強度板本身高含碳量對焊縫質量的影響,致使成形難度極大;高強板本身邊緣效應明顯,特別是拉伸后,受減薄、硬化影響,邊緣效應更差,翻邊極易開裂。該產品工序方案包括:拉延→修邊、沖孔、分離→整形翻邊→上翻邊、側沖,如圖2所示。

圖1 左前縱梁產品圖

生產問題

此制件在模擬分析時,制件整體處于安全狀態,如圖3所示,局部最大變薄率為18.1%,滿足材料性能要求。實際生產準備過程中,制件在圖4所示位置出現翻邊開裂現象,后期通過反復調試、試驗,通過更換修邊鑲塊,保證修邊刃口鋒利度,模具連續生產了2個月,共計1萬件無問題。后續正常生產時,發現修邊刃口無法維持高的鋒利度,生產穩定性差,針對此現象,也進行了多次整改工作,效果均不明顯。

圖2 工藝方案

圖3 CAE分析效果圖

圖4 制件開裂圖

圖5 系統IFR資源分析圖

圖6 資源分析

問題分析

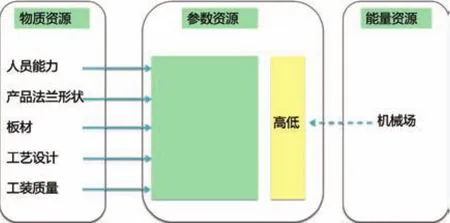

IFR創新的最終目的是要保證前縱梁內板翻邊不會開裂,無邊緣效應。需要解決的問題是前縱梁內板翻邊過程中,高強板邊緣成形性差;生產過程中如果超過一定極限,前縱梁內板會出現開裂。解決方法是利用各種有效資源:人員能力、產品形狀、材料性能、工藝設計、工裝質量,構建系統IFR資源分析圖(圖5),創造生產條件使得前縱梁內板在翻邊過程中,不存在高強板邊緣效應。

資源分析

根據九屏幕法,我們對前縱梁沖壓過程及周圍的資源進行了詳細的分析,得到如圖6所示的九屏幕資源列表。利用資源分析得出的思路:前縱梁翻邊工藝,可以考慮采用粉末成形、熱成形等新型工藝代替。

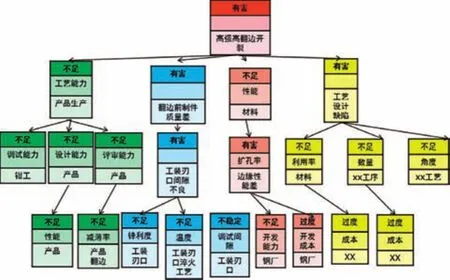

因果分析

圖7 因果分析圖

通過對技術系統的因果分析,導致前縱梁翻邊開裂問題的原因如圖7所示。通過因果分析,引起前縱梁翻邊開裂的主要原因是:前縱梁產品工藝性設計差、前期未識別此處翻邊開裂風險;模具工裝維護成本、難度高,對鉗工能力要求極高,維修質量差;板料邊緣性能低于其本身性能指標;工藝設計存在翻邊與成本之間的矛盾。

圖8 組件裁剪分析圖

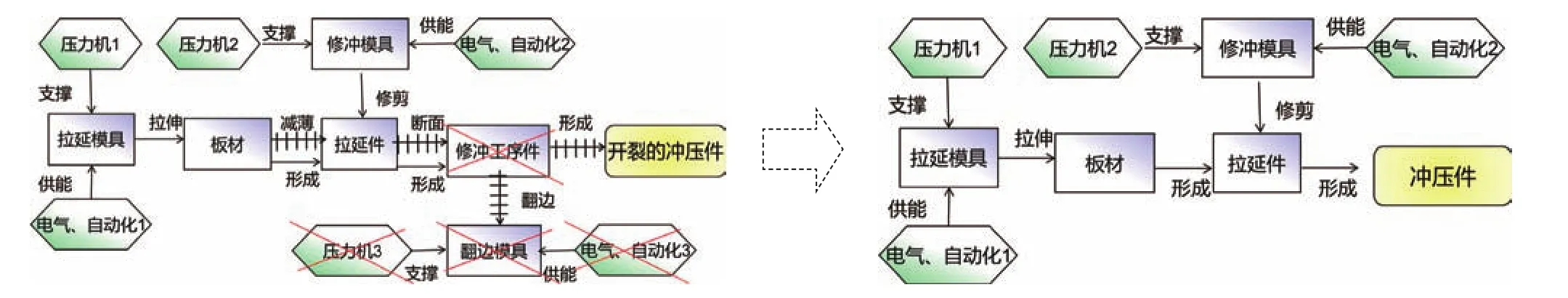

組件分析

通過對系統中某些有危害的因素進行裁剪,得到裁剪后的模型圖,如圖8所示。通過裁剪分析,得到解決縱梁內板翻邊開裂思路:通過產品優化或工藝優化,降低或取消高強板圓弧處翻邊,局部通過拉伸、修剪直接達成產品要求。

矛盾分析

分析方案1

根據因果分析,高強板翻邊邊緣開裂的原因是產品工藝性差。通過改變產品翻邊長度會改善高強板翻邊開裂現象,但可能會造成整個產品的強度、裝配性變差,這一對技術矛盾為:改善的參數——靜止物體的長度與惡化的參數——強度。同時,得出產品翻邊高度直接影響翻邊開裂幾率的物理矛盾,此矛盾可以依據物理矛盾中空間分離來解決。

分析方案2

根據因果分析,高強板翻邊邊緣開裂的原因是修邊質量不足。通過改變修邊質量會改善高強板翻邊開裂現象,但可能會造成整個工裝的可維護性差。這一對技術矛盾為改善的參數——制造精度與惡化的參數——可維修性。同時,得出修邊刃口鋒利度直接影響翻邊開裂幾率的物理矛盾,此矛盾可以依據物理矛盾中時間分離來分離修翻時間。

分析方案3

根據因果分析,高強板翻邊邊緣開裂的原因是邊緣板料性能不足。通過提升板料性能會改善高強板翻邊開裂現象,但會加大板料制造難度,這一對技術矛盾為:改善的參數——物質的量與惡化的參數——可制造性。同時,得出材料性能直接影響翻邊開裂幾率的物理矛盾,此矛盾可以依據物理矛盾中系統級別分離來解決。

分析方案4

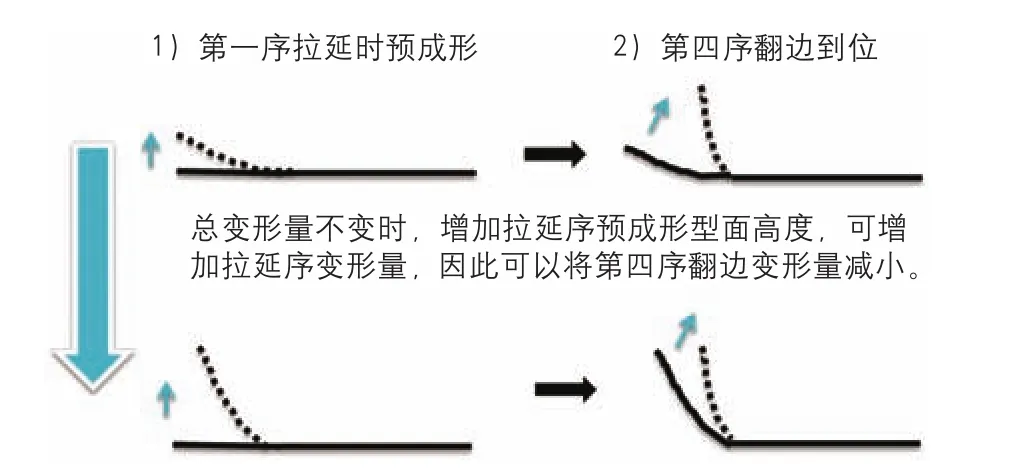

根據因果分析,高強板翻邊邊緣開裂的原因是翻邊時造成成形裕度不足。取消翻邊可以消除翻邊開裂現象,但是會增加工裝數量、降低材料利用率。這一對技術矛盾為改善的參數——可制造性與惡化的參數——靜止物體的重量。同時,得出翻邊高低(圖9)直接影響翻邊開裂幾率的物理矛盾,此矛盾可以依據物理矛盾中空間分離來解決。

圖9 分析方案4

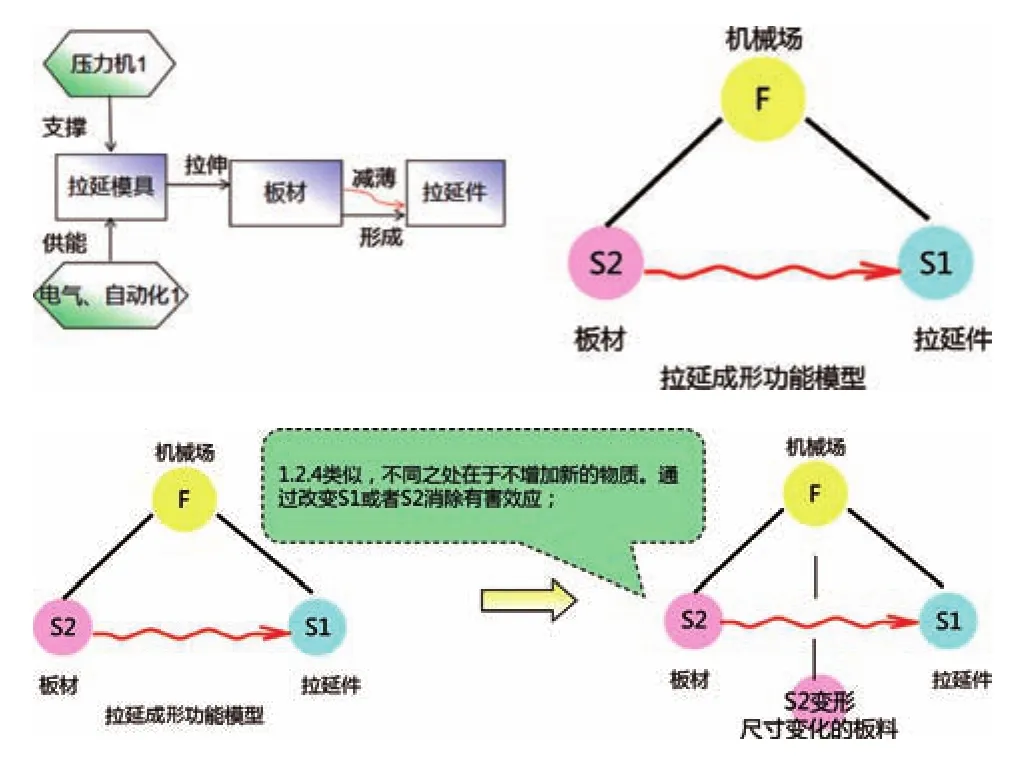

物場分析

根據功能分析,S2=板材、S1=拉延件、F=機械場,用符號系統表示該功能模型,如圖10所示。根據物場分析,得出分析方案5,減小板料尺寸,增大翻邊前的安全裕度,方案結果圖如圖11所示。

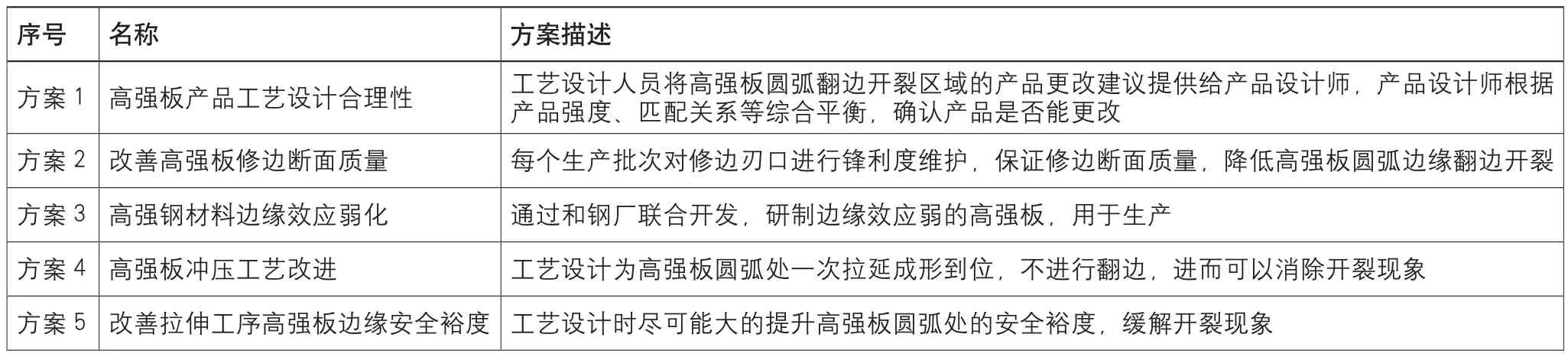

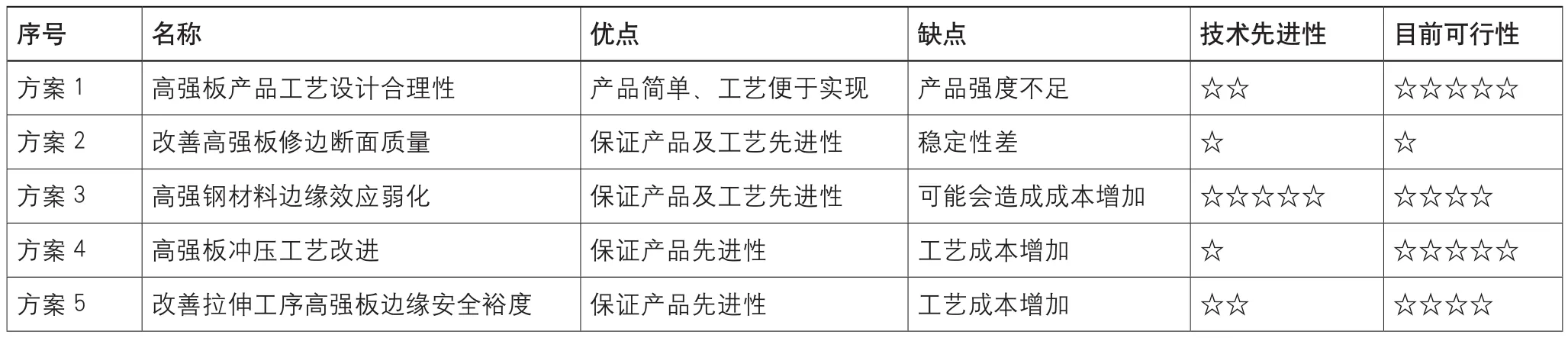

表1 縱梁開裂問題解決方案列表

表2 縱梁開裂問題解決方案評價列表

圖10 物場模型分析圖

方案選擇

對以上提出的方案進行總結,縱梁開裂問題解決方案列表見表1。通過方案理論對比和實際生產驗證,縱梁開裂問題解決方案評價列表見表2。根據上面的分析,首選方案1、3、4、5,這幾個方案在經濟性、可行性等方面最優。

圖11 方案5

結束語

隨著經濟全球化發展趨勢的加劇,競爭越來越激烈,知己知彼,才能百戰不殆。為了更加合理地利用和配置各種資源,企業不僅需要了解當前產品的技術狀況,更要把握其未來的發展趨勢,因此準確可靠的進行產品技術進化分析具有越來越重要的意義。本文通過應用TRIZ理論的資源、組件、因果、矛盾等分析方法,結合實際生產,詳細介紹了沖壓領域縱梁翻邊開裂問題,為沖壓領域問題分析、解決提供了參考依據。