基于多代理的高精度冷拔管制造工藝智能化改進

,,

(1.南京航空航天大學機電學院,江蘇 南京 210016;2.常熟無縫鋼管有限公司,江蘇 蘇州 215524)

0 引言

近年來,我國的工業迅速發展,國內對無縫鋼管的需求也迅速增長,無縫鋼管的生產工藝控制是影響鋼管質量的決定性因素。

隨著計算機技術以及現代工業的發展,智能制造的方式已經成為現代工業生產的一個主流。在智能制造中,通常將一個能夠與外界環境進行信息交互,并且能夠與其他物理或邏輯實體進行“交流”的單元,稱為一個Agent[1](代理)。在工業生產中,通過多個代理共同協作,完成生產任務,稱為多代理系統(MAS)。在以智能制造的方式進行生產時,需要對物料進行實時的跟蹤,物聯網技術[2]被廣泛地應用于智能制造的生產過程之中。通過物聯網能夠對物料進行實時的跟蹤、定位,實現對生產過程實時的監控,對整個生產作業進行智能管理。

早在20世紀末期,就已經對“智能制造”進行了深入研究,取得了一定的進展。Lemous等研究了智能系統在機器人裝配過程中的應用[3]。Gausemeier等人在智能制造網絡通信方面進行了一定的研究[4]。在對多智能體的研究方面,建立了多種生產控制系統的模型,并且在企業信息控制、車間控制和智能焊接等方面有著廣泛的應用[5-7]。并且基于物聯網的智能系統也得到重視,被應用于柔性的輸送系統、生產信息的傳遞等[8-10]。在此,研究基于多代理的無縫鋼管高精度冷拔的智能制造。傳統的冷拔生產主要在生產進行完之后進行檢測,對生產過程中工藝的檢測較為缺乏,并且幾乎沒有對物料進行跟蹤,物料的管理較為混亂,對生產信息的獲取不夠及時,人為因素在生產過程中有著很大的影響,在現今日益激烈的市場競爭的環境條件下,處于劣勢地位。相比于傳統的生產方式,智能制造的條件下可以有效地減少甚至克服這些不利因素。

在此,根據某無縫鋼管有限公司的高精度冷拔工藝,在原有的生產工藝路線上進行智能化改造,設計了一個智能化的檢測系統,部分實現了高精度冷拔管生產過程的智能化。

1 智能制造中的物料跟蹤與工藝參數檢測

要想使生產過程智能化,對生產過程進行實時的檢測,就需要對物料進行跟蹤,給物料貼上“標簽”,并且將生產的各個環節設計為一個代理,能夠識別物料上的標簽。各個代理與總控中心可以進行信息交互,相互間進行協調,共同完成生產作業。

1.1 對物料的跟蹤

物料的跟蹤,給物料貼上一個標簽,該標簽內含有該物料獨有的編碼,可以通過該編碼查找到該物料的詳細信息,而這個標簽可以成為智能物件[8],從而判斷需要對物料進行何種生產工藝,并且實現對物料運輸和產品倉庫的智能管理。

1.2 對工藝參數的檢測

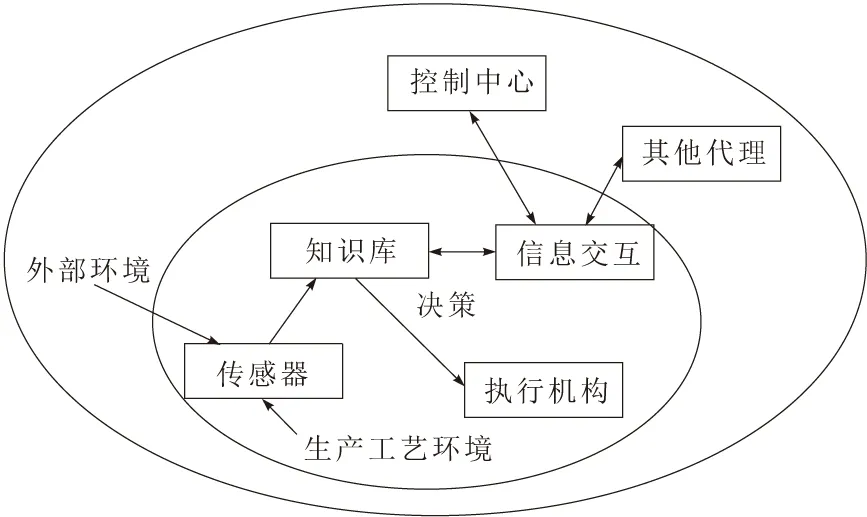

在生產工藝控制過程中,可把各個生產部分設計成一個代理,對生產過程進行通信、感知,并且具有執行以及決策等功能。代理擁有自己的知識庫,通過對外界信息的感知以及交流進行決策,并控制執行機構進行相關的生產作業。代理結構如圖1所示。

進行生產作業時,每一個代理是一個獨立的個體,在明確工作任務后,能夠獨立完成自身的生產任務;而在整個生產環境下,它又是一個分支,通過生產信息的傳遞和控制器的協調,與其他代理共同完成生產任務,控制中心依賴各個代理的信息來調度物料運輸以及整個生產線的生產作業。

圖1 代理結構

2 高精度冷拔鋼管生產工藝的智能化改進

在高精度冷拔管生產過程中,對于各個工藝采用ARM9系列的芯片作為控制器,通過對其串口/并口操作,依賴于生產車間的現場總線,使其實現工業生產設備之間以及與上位機的通信功能。

在進行高精度冷拔管生產時,各傳感器等設備采集到的信號傳遞給相應的代理控制器,控制器根據這些信號來控制生產過程,或者與其他控制器或上位機進行信息的交互,共同完成生產過程的控制。

2.1 高精度冷拔鋼管的工藝路線

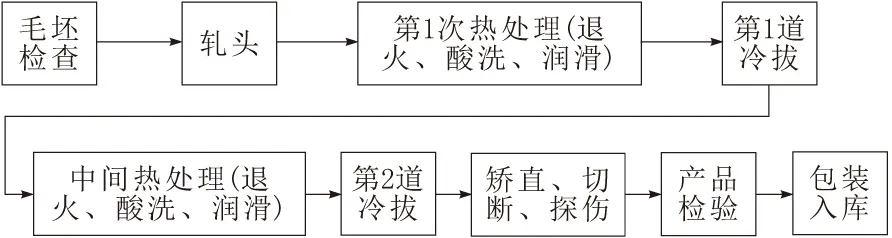

高精度冷拔的工藝如圖2所示。

圖2 高精度冷拔工藝流程

生產時需要對物料進行追蹤,考慮到退火等工藝對標簽的影響,將物料的追蹤分為4個部分:將軋頭之后并且合格的鋼管放在倉庫的半成品區A;將進行第1道冷拔工藝后并且合格的鋼管放在倉庫的半成品區B;將進行第2道冷拔工藝后并且合格的鋼管放在倉庫的半成品區C;最后將生產出的合格產品放入產品倉庫。在每一部分內對物料進行跟蹤,實時監測物料的狀態,就可以實現生產工藝的分段管理,通過計算各個階段產品的合格率,出現問題時可以更準確地發現錯誤地點,及時進行修正。

高精度冷拔鋼管的主要工作有:退火;酸洗、潤滑;冷拔;產品檢測。因此,可以將整個生產線的控制分為4個代理。各部分能夠自主獨立地完成自身的生產工藝,并且具備信息交互的能力,生產工藝中其余的部分由總控制中心來統一調度。

2.2 檢測信號的處理

物料跟蹤選擇使用RFID標簽,在進行加工之前,預先在RFID標簽內填入鋼管的信息,并預置鋼管所需要進行的生產工藝以及工藝參數要求,標簽中的信息在通過每一道工藝時會根據生產情況進行更新。由于鋼管的生產工藝是按照一定順序進行生產的,可以在RFID內設置相關信息來控制生產工藝的正確進行,主控制中心通過讀取該信息,向物料運輸系統發出指令,控制鋼管的物料運輸,而各個生產工藝的控制器通過讀取標簽內的信息,來進一步判斷是否應該進行本工藝。

選用非接觸式傳感器來實現生產過程的信息采集,傳感器收集到相關信息后會觸發1個信號,信號處理設備收集到信號后對該信號進行必要的處理,然后傳遞給執行機構,同時傳感器對執行機構進行檢測,將信號傳給信號處理設備,形成反饋回路。

2.3 對退火過程的檢測

需要進行退火的鋼管有2種:一種是已經進行完軋頭工作,等待退火工作的鋼管,在半成品區A;另一種是已經經過1次冷拔之后的鋼管,被放在半成品區B。2種物料內標簽的信息是不同的,物料運輸系統通過讀取標簽內的信息來判斷物料來源,據此將鋼管運輸到相應的退火爐進行退火工作。退火爐也會讀取標簽內的信息,經過退火部分控制器的確定,判斷是否進行退火工作。

2.3.1 退火檢測方案設計

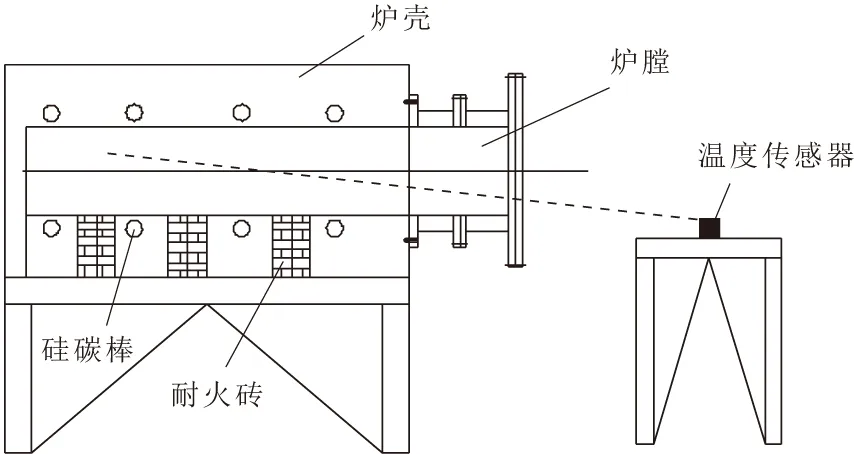

為了消除加工硬化等因素的影響,鋼管在冷拔前都需要進行退火,退火時需要保證退火溫度在一定的范圍內,而且必須保證退火時間。對退火過程溫度檢測如圖3所示。

圖3 退火溫度測量

使用非接觸式溫度傳感器測量退火爐內部溫度,將溫度信息傳遞給控制該工藝的控制器。控制器內存有預先制定的溫度范圍,通過與傳感器采集到的溫度相比較,來確定對退火爐的控制指令,并且退火爐內設有定時器,定時器設置了需要進行退火的時間,在進行完一次退火之后能夠進行重置,當鋼管進入退火爐時進行計時,以保證鋼管的退火時間。

退火之后給鋼管打上標簽,記錄下鋼管已經完成的工藝等信息,并傳遞到總控制中心,可以通過此信息來判斷下一步工藝,并且后續工藝可以通過該信息來判斷到達的鋼管是否可以進行該工藝。

2.3.2 退火信號的處理

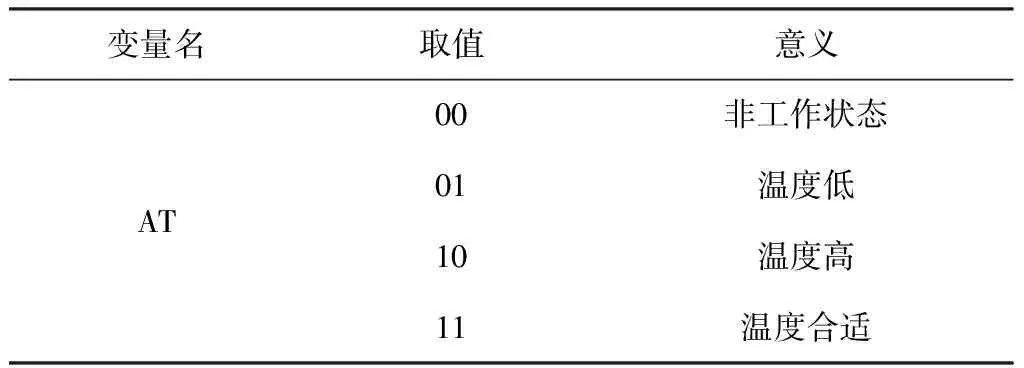

退火過程需要使用2個傳感器,一個用于檢測退火爐溫度的溫度傳感器,另一個用于檢測鋼管進入/退出退火爐的計數傳感器。退火爐的工作狀態變量定義如表1所示。

表1 退火爐狀態變量

在控制器內設置變量AT為退火溫度控制變量,使用兩位來表示退火爐的4種工作狀態。溫度傳感器檢測退火爐內部狀態,將信號上傳到控制器,預先控制器每過1個時間T采集1次這個信號,根據這個信號給AT賦值,再根據AT的值,控制器給退火爐以及物料運輸系統發出信號,控制其工作。

當物料運輸系統將鋼管輸送進入退火爐時,將有1個傳感器檢測到該信息,此時會向控制器發出1個脈沖,控制器內預先設有計時器,此時計時器開始工作,當計時時間到時,控制器向物料運輸系統發出信號,將鋼管從退火爐內取出,同時傳感器檢測到該信號,并對控制器發出1個信號,使計時器重置,等待下一次操作進行。退火流程如圖4所示。

圖4 退火工藝流程

當控制器讀取到鋼管標簽內的信息,控制器會去讀取溫度傳感器和計數傳感器的信號,來判斷當前的生產條件和信息。當符合當前工作要求時,物料運輸系統將鋼管送入退火爐,同時計數傳感器發送1個信號給退火爐控制器,退火爐正在工作,該信號也會傳入總控制器控制該部分物料運輸裝置進入等待狀態。當退火工作完成,鋼管退出退火爐,計數傳感器給出信號,表示退火爐進入等待狀態,下一批次鋼管可以進入退火爐。整個退火期間,溫度傳感器每隔10 s以中斷方式向控制器發出信號,監測退火爐內部溫度。

退火過程進行完之后,將該批次鋼管打包,向標簽內添加內容,表示其已經退火完成,并且物料運輸系統根據標簽內的信息判斷下一步工序,將鋼管運輸到相應的地方。

2.4 對磷化皂化槽及酸洗槽的檢測

在冷拔工藝中,二次退火過程之后都需要進行磷化皂化和酸洗的處理,需要進行該工藝的2類鋼管原材料標簽內部的信息是不同的,生產系統就是根據這個信息來區分這2類鋼管,從物料運輸系統將其運輸到相應的液體槽中進行相應的處理。

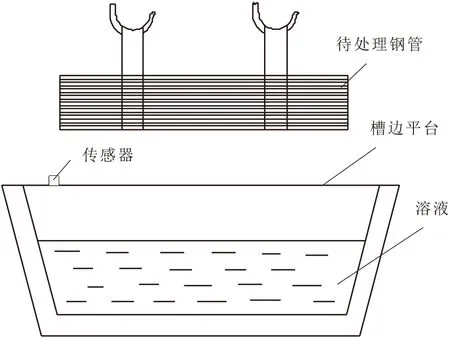

2.4.1 磷化皂化及酸洗檢測方案設計

鋼管在冷拔之前需要進行磷化、皂化以及酸洗,這可以使鋼管表面覆上一層磷化膜,減小鋼管冷拔時的摩擦力,而這些溶液在對一定批次的鋼管作用之后,溶液的濃度就不能夠達到要求,需要進行定期的更換。所以在槽上安裝傳感器用來測量鋼管進行該工藝的時間,并且記錄進行該工藝鋼管的數量作為倉庫的信息管理,如圖5所示。

圖5 磷化、皂化以及酸洗示意

同時,總控制中心也能夠發出信息,告訴磷化、皂化以及酸洗的控制器需要進行該工藝的鋼管數量,可以計算出需要更換幾次溶液。當需要更換溶液時,控制器向工作人員發出請求,并將內部記錄鋼管數量的計數器重置,進行新一輪的計數。當鋼管到達磷化、皂化以及酸洗槽時,通過讀取其標簽了解到物料來源,物料運輸系統會根據該信息將鋼管送到相應的生產工藝加工地點,進行相關工藝操作。進行完該部分工藝之后,給物料重新打上標簽,以便于后續工藝的生產加工以及物料運輸的控制。

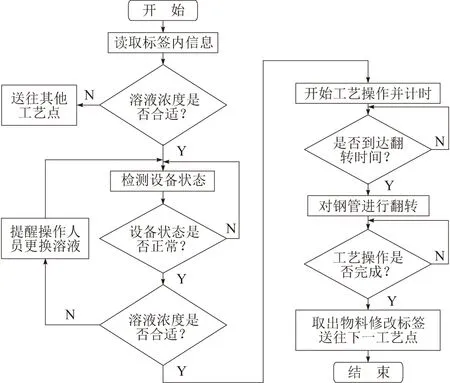

2.4.2 磷化皂化以及酸洗信號處理

對于該工藝進行一次生產的計時功能與退火過程類似,不再贅述,但是與退火過程有區別的是:為了使磷化皂化酸洗的過程比較充分,在進行該工藝時需要將計時分為2段,經過一段時間后,控制器發出信號,將鋼管翻轉一下,防止鋼管因相互接觸而導致部分區域沒有進行該工藝。

該工藝還要對鋼管進行計數,通過現場總線將數據傳遞給總控制器,可以對產品進行統一的管理。當鋼管進入盛有溶液的槽時,傳感器檢測到該信息,產生1個信號,該工藝的控制器接收到這個信號,并記錄下進行該工藝的鋼管數量,通過現場總線將每批次鋼管的數量傳遞給總控制器,從而實現對鋼管數量上的追蹤。并且記錄下已經進行處理的鋼管數量,當達到一定數量時,發出警報,提示工作人員更換溶液,并自動重置該變量的值。磷化皂化以及酸洗工藝流程如圖6所示。

圖6 磷化皂化以及酸洗工藝流程

磷化皂化以及酸洗工藝控制器在得到物料應該進行該工藝的信號時,通過傳感器上傳給控制器的信號確定設備狀態良好后,該代理控制器與物料運輸系統進行信息交互,將物料運輸到相應的槽內進行工藝加工。當鋼管進入槽內時,傳感器檢測到信號,并將槽的使用狀態由空閑改為工作,讓物料運輸裝置進入等待狀態,經過一段時間,控制器內部計時器的計時時間到,發出1個信號,控制吊鉤晃動吊帶,使鋼管進行翻轉,進行完工藝加工后,修改標簽內的信息,并控制物料運輸系統將鋼管運輸到冷拔機前準備進行冷拔操作。控制器內部在傳感器記錄鋼管進出溶液時會對鋼管的批次進行計數,當溶液進行完一定次數的生產之后,會發出警報信號,提醒工作人員更換溶液,并重置計數器。

2.5 對于冷拔過程的檢測

2.5.1 冷拔過程的檢測方案設計

冷拔時最重要的就是要保證冷拔力的恒定,如果冷拔力出現波動,需要向工作人員發出故障警報。當鋼管受到恒定的力進行冷拔時,其移動的速度也是穩定的,只有在冷拔開始時虎鉗夾住鋼管,以及冷拔結束時鋼管尾端脫離模具的時候,由于受力突然變化,會產生速度突變,這個變化是周期性的、有規律的,測量速度的傳感器可以記錄這2個脈沖信號。根據這個原理,就可以在夾住鋼管的虎頭鉗上安裝速度傳感器,將信號傳輸到控制器上,只有在冷拔開始和結束2個信號之間檢測到的數值才被看作有效地輸入參數。當發生周期性速度變化時,就可以對進行冷拔的鋼管進行計數,當檢測到速度的波動不是規律性變化時,控制器發出錯誤警報,提醒工作人員檢查設備狀態。

2.5.2 冷拔過程信號的處理

在對鋼管進行冷拔時,理想狀態下拉力是一個恒定的數值,所以理想狀態下安裝在虎鉗的傳感器所測量到的速度也是一個恒定的值,但是由于工業現場是一個復雜的環境,傳感器所檢測到的速度不可能是恒定的,會在小范圍內波動,因此控制器需要知道速度在什么范圍內波動才是正常工作狀態。

預先在控制器內設置的速度范圍應該包括幾乎所有的正常數值范圍,正態分布的3σ原則可以包括99.74%的數據,可以作為對該數據的選擇標準。生產之前的準備工作中,先測量正常冷拔時得到的速度數據(v1,v2,v3,…,vi),將這些數據按照正態分布的公式進行計算:

(1)

μ為速度平均值;σ為速度標準差;e為自然對數的底。速度v取在±3σ內時,包含了幾乎所有的正常工作時的數值,在控制器內選取該范圍為約束,當傳感器檢測到的信號在該范圍內時,冷拔裝置正常工作,否則發出警報并控制冷拔裝置停止工作。

2.6 對于產品的檢測

本工藝將物料的追蹤分為了4個部分,在每個部分完成時都需要對產品進行檢測。對于半成品的檢測只需檢測其尺寸是否合格,從其“標簽”中讀取是否正確完成該部分工藝,進入倉庫后,即對其標注為“合格品”,可以不再區分,后續工藝可以直接進行使用;對于最后一步成品的檢測較為復雜,需要檢測的參數較多,不僅需要對尺寸進行檢測,還需要檢測其直線度、圓柱度和硬度等,當檢測合格之后,該產品“標簽”中含有鋼管自身的信息,進入成品倉庫,以實現對鋼管產品的管理和銷售。

雖然在每個工藝環節之后都會對產品(半成品)進行檢測,可以將這個環節融入到各個代理之中,但是這樣的做法并不好。首先,負責檢測工藝的代理之中多添加了一個檢測產品的功能,增加了代理的負擔,此外對最終成品需要進行檢測,還要統計產品的合格率,這與檢測各個部分的過程類似,可以融合到一起,而且還方便對各個工藝的產品合格率做出比較,找出生產中的薄弱環節進行進一步的改進,當產品出問題時,也可以通過比較各個環節產品(半成品)的合格率,迅速找出問題所在點。

2.7 生產系統的整體控制

生產過程不僅僅是各個代理各自完成生產任務,還需要互相進行信息交互,共同完成生產任務,這不僅僅需要各個代理之間進行信息交互,而且需要總控制中心進行協調。

總控制中心對各個生產工藝不進行直接控制,而是通過對物料運輸系統的控制以及與各個代理之間的交流來協調整個生產過程。總控制中心需要解決生產時信息交互沖突的問題,各個代理在進行信息交互的時候需要先向總控制中心發出請求,在總控制中心確定當前條件下兩者可以進行信息的交互時,信號才能夠傳遞。

3 物聯網環境下的生產過程控制

物聯網主要分為感知層、控制層、網絡層和綜合應用層。檢測及控制裝置可以作為物聯網系統的感知層和控制層,要想實現冷拔管生產的物聯,還需要設計網絡層和綜合應用層。

3.1 網絡層的整體設計

本系統使用CAN接口,實現以工業以太網通信協議為基礎的網絡互連,以實現生產過程的遠程控制;當不使用該功能時,總控制器控制現場工作。該功能通過遠程登錄總控制中心來控制生產過程的運行,將現場的總控制器當作一個服務器端接收命令,并且能夠對命令進行響應,回傳數據。物聯網整體架構設計如圖7所示。遠端控制設備通過登錄總控制器來控制各個生產工藝部分,可以直接輸入指令來修改工藝參數,通過對總控制器的控制來間接達到對生產線的控制。

3.2 綜合應用層的設計

綜合應用層是便于操作者對生產過程的操作而設計的人機交互程序,綜合應用層中的控制對象有:退火的溫度及時間、磷化皂化及酸洗的各類時間控制、冷拔速度的控制、物料運輸的啟停控制等。該部分還能夠反映現場設備的工作狀態。

4 智能系統的現場測試

根據之前的設計方案,在現場采取了一系列的測試,用于驗證設計的合理性,以及根據現場的實際情況安裝智能設備。

首先對物料追蹤進行檢測,當對標簽內填入無效值時,系統讀取到內容,但是不作任何動作,隨后將標簽內分別填上各個部分的內容,物料運輸系統運作。

退火時,將退火爐內部的溫度調高或調低時,控制器能夠發出不同頻率的警報,同時控制退火爐的電機調節退火溫度,此時物料運輸裝置在退火爐前等待,不會將物料運入退火爐;退火爐溫度恢復正常時,物料被運入退火爐,經過了預定的時間后,物料被運輸出來。在對磷化皂化以及酸洗的檢測時,整個設備能在預先制定的各個時間點做出相應的動作(將物料運入/出、將在溶液中的物料翻動、一定批次物料作用完之后發出提示警報等)。測量冷拔時,對虎頭鉗運動的速度進行調試,在預定范圍內運行良好,超出范圍后發出警報。產品的檢測裝置能夠正常工作并統計產品的質量。

從檢測結果上看,整體上達到了預期的要求,但是在臨界值的處理上還有瑕疵,需要進一步完善。

5 結束語

介紹一種應用于鋼管冷拔工藝檢測的智能檢測方案,將各個工藝過程設計為一個代理,通過現場總線與上位機進行通信,對物料也進行實時追蹤,總體上實現了生產過程的智能化。智能化的生產方式降低了人為因素對產品質量的影響,能夠對生產過程中的問題進行快速的響應,提高了產品的整體質量。在實現物聯方面提出了構想,在追求生產智能化的時代,物聯網也必將得到廣泛的應用。

[1] 趙福民,王治森,高鍔,等.Agent技術在智能制造系統中的應用研究[J].機械工程學報,2002, 38(7):140-144.

[2] 陳海明,崔莉.面向服務的物聯網軟件體系結構設計與模型檢測[J].計算機學報,2016, 39(5):853-871.

[3] Lemos M A,Liberado E V,Marques M A,et al.Towards intelligent manufacturing[J]. IFAC Proceedings Volumes, 2007, 40(19):73-78.

[4] Gausemeier J, Gehnen G.Integrated network for decentral intelligent manufacturing control and automation[J].IFAC Proceedings Volumes, 1997, 30(14):7-11.

[5] 樸永杰, 林濤, 邱濤,等.多智能體系統在焊接柔性制造系統中的應用[J].焊接學報,2002, 23(5):87-90,96.

[6] 高世一, 趙明揚, 鄒媛媛,等.基于多智能體的制造系統生產控制建模研究[J].計算機集成制造系統,2007,13(6):1066-1070.

[7] 臧傳真,范玉順.基于智能物件的制造企業信息系統研究[J].計算機集成制造系統,2007, 13(1):49-56.

[8] 王敏,武陽,王寧,等.基于物聯網架構的智能照明系統的設計與實現[J].電工技術學報, 2015,30(增刊1):110-114.

[9] 王世勇,萬加富,張春華,等.面向智能產線的柔性輸送系統結構設計與智能控制[J].華南理工大學學報(自然科學版), 2016, 44(12):30-35.

[10] 陳海明, 崔莉.面向服務的物聯網軟件體系結構設計與模型檢測[J].計算機學報,2016, 39(5):853-871.