一起壓力管道膨脹節爆炸事故的案例分析

陳 琛 童耀庭 邱 郡 李劍容

(上海市特種設備監督檢驗技術研究院 上海 200062)

壓力管道通常由管道元件,例如管子、管件、閥門、法蘭、補償器、安全保護裝置等組成[1],因而壓力管道事故往往源于壓力管道元件的失效[1-4]。本文對一起壓力管道元件膨脹節爆炸的事故案例進行了介紹,通過現場勘查、調查和相關試驗,查明了事故的直接原因,進一步從壓力管道施工工程涉及的產品制造、采購、出入庫管理、施工組織和現場監督等環節管理因素入手,分析了事故的間接原因;據此提出了預防和減少同類事故的對策和措施。

1 事故簡介

2014年12月某化工企業內發生一起壓力管道元件爆炸事故。事發時,某施工單位5名工人按照該化工企業生產部的工作布置,配合其對氯氣壓縮單元廠房管道進行氣密性試驗。試驗過程中,冷卻器出口管線上的膨脹節突然發生爆炸,造成1人死亡、1人受傷。

2 現場勘查、調查和試驗

2.1 爆炸發生位置

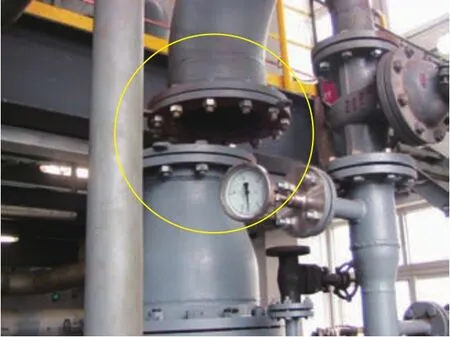

發生爆炸的管道位于該化工企業氯氣壓縮工段,為連接氯氣壓縮三級冷卻器的一根干氯氣管道(管道位號7CID50009-300),設計壓力1.0MPa、正常工作壓力0.37MPa、公稱直徑300mm,管道等級GC1,管道相關參數見表1。事發前該段管道基本完成安裝尚未進行耐壓試驗。事發時管道系統正在利用氣體廠管線氮氣(壓力為0.8MPa)進行氣密性試驗(包括檢漏及吹掃作業)。爆炸的管道元件膨脹節位于氯氣壓縮三級冷卻器出口處,位置見圖1。

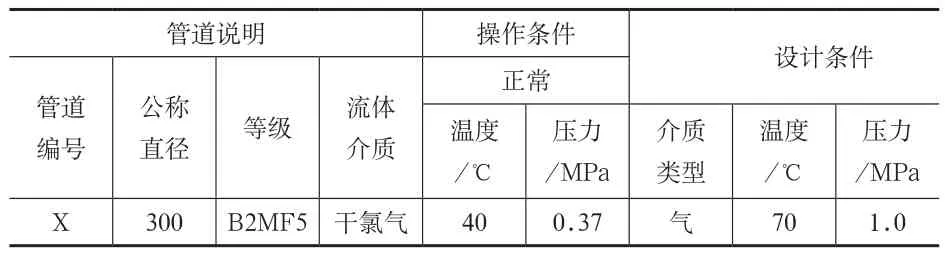

表1 7CID50009管道相關參數

圖1 發生爆炸的管道元件膨脹節位置

2.2 爆炸后果

膨脹節爆破成碎片四處飛散(見圖2),飛出機房最遠的一塊散片相距爆炸點大約30m。有散片將一名工人安全帽擊成兩半(見圖3),并致其死亡;另有一名工人因爆炸受傷。氣體沖出能量導致整根出口管道及上部的管道彎頭法蘭產生相對偏移(見圖1)。

圖2 膨脹節爆破碎片四處飛散

圖3 事故中被爆炸碎片擊成兩半的安全帽

2.3 膨脹節爆炸殘留物勘查

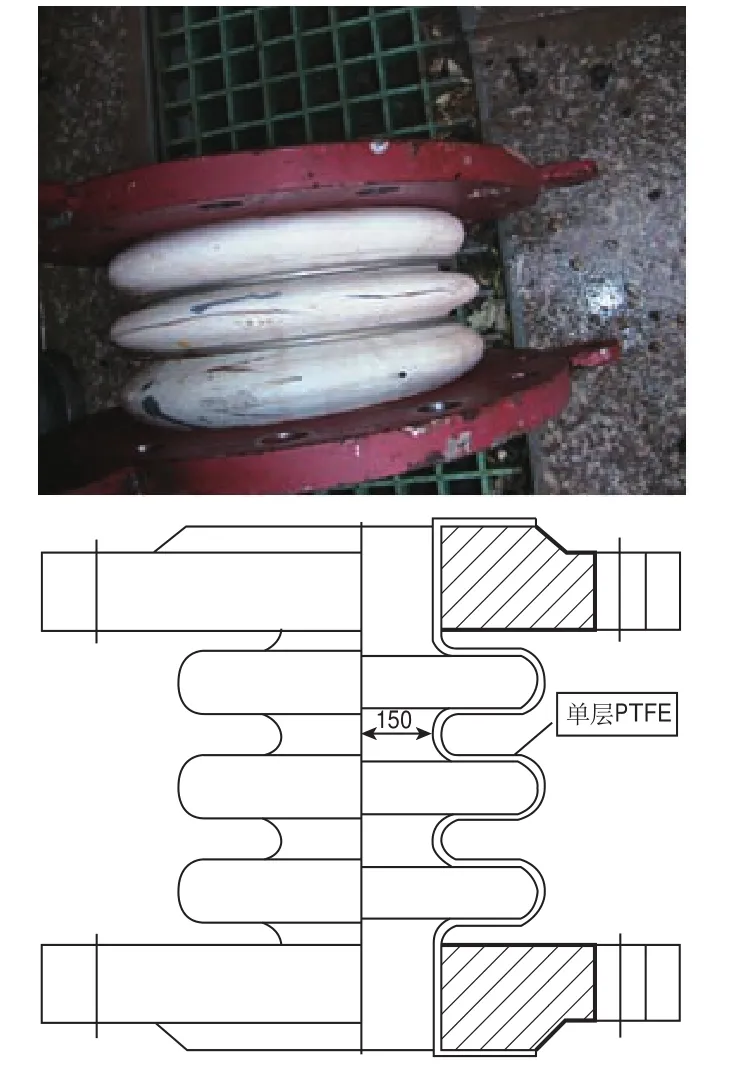

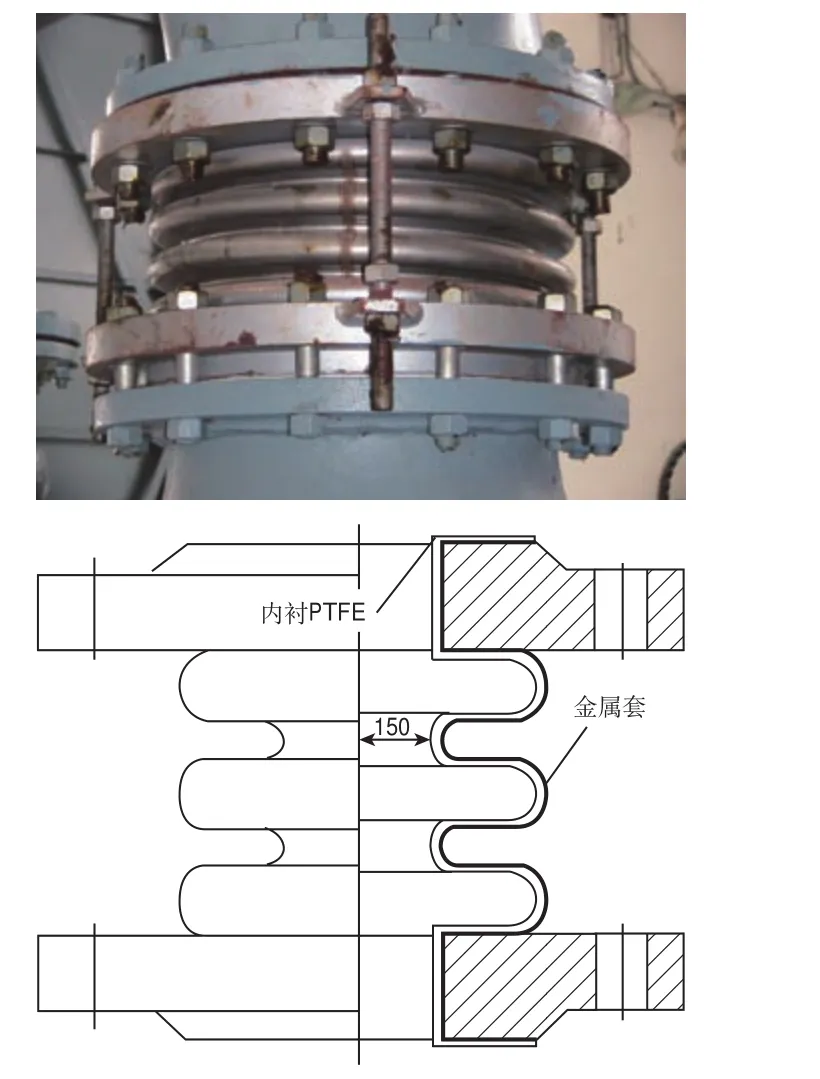

爆炸殘留物勘查顯示,膨脹節構造為單層聚四氟乙烯(Polytetrafluoroethylene,PTFE)材料(見圖4)。比對爆炸殘留物與制造單位提供的同型號(PTFEPN0.1型)膨脹節實物,查閱其制造資料(設計壓力0.1MPa),進一步表明發生爆炸的膨脹節構造為無加強型波紋管[5],其U型波紋為單層PTFE材料制成,實物樣式及結構示意如圖5所示。

圖4 爆炸殘留物顯示膨脹節構造為單層PTFE材料

圖5 PTFE-PN0.1型膨脹節實物與無加強型波紋管結構示意圖

2.4 膨脹節初始設計要求

查閱設計單位提供的設計圖樣及綜合材料表,表明該膨脹節初始設計要求為不銹鋼襯聚四氟乙烯構造的PTFE-金屬復合波紋補償器[6],型號SS/PTFE-PN1.6,SS(Stainless Steel)表示不銹鋼,PTFE為聚四氟乙烯,公稱壓力1.6MPa,使用壓力0.25~2.5MPa,使用溫度-50~150℃,直徑300mm,有3個波節;其中,不銹鋼金屬外套主要起承壓作用,PTFE內襯主要起抗氯氣腐蝕作用,實物樣式及結構示意如圖6所示。

圖6 PTFE-金屬復合波紋補償器實物與結構示意圖

2.5 同型號膨脹節耐壓試驗

現場所用單層PTFE材料膨脹節的設計壓力為0.1MPa,按照GB/T 15700—2008《聚四氟乙烯波紋補償器》規定,該型號膨脹節(FB型補償器)的爆破試驗壓力為4倍設計壓力,即0.4MPa;根據制造單位提供的試驗證明材料,顯示該型號膨脹節爆破壓力為0.5MPa。對制造單位同型號膨脹節抽樣進行耐壓試驗,結果表明其爆破臨界壓力為0.65MPa。

2.6 事故直接原因

現場勘查、調查和試驗結果表明,爆炸發生的直接原因為管道系統氣密性試驗所用管線氮氣壓力0.8MPa大于壓力管道元件膨脹節爆破臨界壓力0.65MPa,導致單層PTFE材料膨脹節不能承受系統氣密性試驗壓力而發生爆炸事故。

3 管道施工工程各環節管理調查

管理調查表明,壓力管道施工工程涉及業主公司(化工企業)、工程總包單位、施工單位和膨脹節制造單位,發生爆炸的膨脹節歷經制造、采購、出入庫管理、施工組織和現場監督多個環節,始終未能發現其與初始設計要求存在明顯不符并被阻止投入現場安裝測試。

3.1 制造單位制造資質

膨脹節制造單位取得的《特種設備制造許可證》準予其從事AX級:防腐蝕壓力管道元件(僅限氟塑料襯里管子、氟塑料襯里管件、塑料(PO、PE)襯里管子管件、氟塑料襯里閥門)和B2級:閥門(僅限蝶閥、球閥、截止閥、隔膜閥)的制造,該制造資質許可范圍不包括壓力管道元件膨脹節。

3.2 采購

發生爆炸的膨脹節為工程總包單位向制造單位采購。工程開始前總包單位項目部負責人聯系制造單位,要求其派員到現場進行膨脹節制造技術問題交底,后向制造單位提供了采購要料單,并與之簽訂了膨脹節采購合同。按照總包單位采購程序規定“采購金額在20萬以下的,必須有兩家供應商報價”,但總包單位違反公司采購控制程序要求,只選擇了一家制造單位。同時,工程總包單位違反《特種設備安全法》第三十二條“特種設備使用單位應當使用取得許可生產并經檢驗合格的特種設備”規定,未對制造單位是否具有膨脹節制造資質進行確認,采購了不具備制造資質單位制造且不符合設計要求的膨脹節。

3.3 制造

根據《特種設備目錄》和TSG D0001—2009《壓力管道安全技術監察規程—工業管道》,膨脹節屬于壓力管道元件。制造單位違反《特種設備安全法》第十八條“特種設備生產單位應當具備下列條件,并經負責特種設備安全監督管理的部門許可,方可從事生產活動”規定,未取得壓力管道元件膨脹節的制造資質違法從事生產制造。同時,膨脹節的初始設計要求為SS/PTFE-PN1.6型PTFE-金屬復合波紋補償器,制造單位違反TSG D0001第十六條“管道元件制造,應當有設計(技術)文件和制造工藝文件,并且符合有關安全技術規范及其相應標準的要求”規定,制造并提供了達不到工程總包單位采購要求的PTFEPN0.1型膨脹節。

3.4 出入庫管理

制造單位于事故發生前3個月將PTFE-PN0.1型膨脹節送貨到施工現場并提供送貨單,但違反《特種設備安全法》第二十一條“特種設備出廠時,應當隨附安全技術規范要求的設計文件、產品質量合格證明、安裝及使用維護保養說明、監督檢驗證明等相關技術資料和文件”,以及TSG D0001第十八條“管道元件制造單位應當按照管道元件的供貨批量,提供蓋有制造單位質量檢驗章的產品質量證明文件”規定,沒有隨貨同時提供產品質量證明書。直至事發隔日才向工程總包單位補寄了該膨脹節的《產品質量保證書》。工程總包單位的材料員在當時沒有產品質量證明書的情況下辦理了膨脹節入庫手續,并由施工單位領取安裝。

3.5 安裝

施工單位項目經理兼質量員未遵守施工單位崗位職責“質量員應對進場材料、管道組成件、設備進行檢驗”要求,同時違反TSG D0001第七十四條“管道元件在安裝前應當按照設計文件和GB/T 20801的規定進行材質復檢、閥門試驗、無損檢測或者其他的產品性能復查”規定,領料后未對管道元件進行檢驗,安裝前也未按照設計文件和國家標準的要求實施復檢復查即進行了安裝施工,致使不符合設計要求的膨脹節被安裝在管道上。

3.6 試驗和爆炸

業主違反TSG D0001第一百條“使用單位應當按照管道有關法規、安全技術規范及其相應標準,建立管道安全管理制度并且有效實施。管道安全管理制度的內容至少包括以下內容:(一)管道安全管理機構以及安全管理人員的管理;(二)管道元件訂購、進廠驗收和使用的管理;(三)管道安裝、試運行以及竣工驗收的管理”規定,公司生產部在未告知項目部、未制定完整的氣密性試驗保護措施的情況下,要求作業人員對該管段進行試驗。

事發當日施工單位違反項目管理“在施工現場作業時必須有甲方(業主公司)人員在現場監護,且不得擅自動用業主公司生產現場的設備、閥門、管道和消防器材”規定,作業組長在業主公司監護人缺位時擅自指揮開啟進氣閥門進行管道氣密性試驗,引起膨脹節爆炸。

4 結論

1)本起事故中,管道系統氣密性試驗所用管線氮氣壓力0.8MPa大于壓力管道元件膨脹節爆破臨界壓力0.65MPa,導致單層PTFE材料膨脹節不能承受試驗壓力而發生爆炸事故,是事故發生的直接原因。

2)壓力管道施工工程涉及的業主公司、工程總包單位、施工單位和膨脹節制造單位,在產品制造、采購、出入庫管理、施工組織和現場監督多個環節中存在多處違法違規行為和管理缺位,始終未能發現并阻止與初始設計要求存在明顯不符的膨脹節被投入現場安裝和測試,是事故發生的間接原因。

3)責任單位和責任人員應當充分吸取事故教訓,深入學習并貫徹落實特種設備相關法律法規要求,提升從業人員安全生產意識和技能,加強特種設備施工質量安全管理,提高安全生產水平,預防和減少同類事故的發生。

[1] TSG D0001—2009 壓力管道安全技術監察規程—工業管道[S].

[2] 李永生.從失效案例看當前膨脹節行業中的若干問題[A].中國壓力容器學會膨脹節委員會、合肥通用機械研究院.第九屆全國膨脹節學術會議膨脹節實用技術精選集[C].安徽:中國壓力容器學會膨脹節委員會、合肥通用機械研究院,2006:120-124.

[3] 尚爾峰,王志明,趙立文,等.波紋膨脹節開裂原因分析[C]. 2015年全國失效分析學術會議論文集.北京:《金屬熱處理》編輯部,2015:321-324.

[4] 汪凌云.膨脹節波紋管失效分析[J].石油化工設備,2010(02):52-53.

[5] GB/T 15700—2008 聚四氟乙烯波紋補償器[S].

[6] GB/T 12777—2008金屬波紋管膨脹節通用技術條件[S].