一種原料氣吸收塔的安裝施工難點及其解決措施

賀 能 周 軍 喻 穎 蔣濱羽 胡念杰

(1.湖南省特種設備檢驗檢測研究院湘潭分院 湘潭 411204)

(2.湖南大工重機有限公司 湘潭 411204)

原料氣吸收塔是新疆某公司年產68萬t煤基新材料項目的凈化裝置低溫甲醇洗工序中的主要設備,由中國某工程有限公司設計,湖南某公司制造、安裝,該設備有噸位重、直徑大、壁厚厚、高度超高的特點,為全國同類型設備之最,制安單位從其制造、運輸、現場組裝等因素進行綜合考慮,決定采用吸收塔筒體在工廠車間內分成五段制造,分段運至現場組裝成臺的施工方案。

1 原料氣吸收塔的基本情況

該原料氣吸收塔主要參數:

設計壓力:6.7MPa;

設計溫度:上部-70/80℃,下部-45/80℃;

材質:上部SA230Gr.E,下部09MnNiDR;

介質:合成氣、原料氣、富甲醇、貧甲醇;

內徑:φ3200/φ4200mm;

筒體厚度:80/96mm;

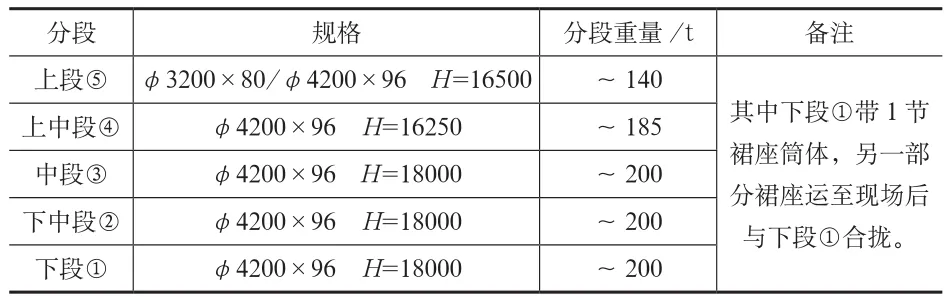

其他參數:設備總長91000mm,內部共有102層塔盤,凈重958t(不含塔盤內件)。分段數據見表1。

表1 原料氣吸收塔分段數據(注:分段重量不含內件重量)

2 現場施工的要求及難點分析、工藝措施

相對來講,原料氣吸收塔在公司廠房內制造的質量控制要容易些,考慮到運輸等因素只能采用分段成型現場組裝方法,最難點是新疆冬季室外施工,環境惡劣,高空吊裝難度大,需要采取一些特殊工藝措施,分述如下:

2.1 冬季現場施焊難點分析、工藝措施

●2.1.1 施工現場環境及要求

因原料氣吸收塔運輸嚴重耽擱,導致現場整體組裝時間延后,組裝時間由計劃的八月推至十二月份,當地氣溫降至零下10℃至零下20℃,并伴有3~4級寒風,在這樣的環境下焊接最易產生冷裂紋等缺陷,為保證焊接質量,必須改善作業環境,以滿足焊接工藝的基本要求,同時調整施工工藝措施,確保滿足焊接質量的要求。

根據NB/T 47015—2011要求,施焊環境出現以下情況時,應采取有效防護措施,否則禁止施焊:

1)雨雪環境;

2)相對濕度大于90%;

3)風速:氣體保護焊大于2m/s,其他焊接方法大于10m/s;

4)焊件溫度低于-20℃;[1]

●2.1.2 采取的工藝措施

1)塔體現場組焊施工措施(三條環焊縫地面完成)

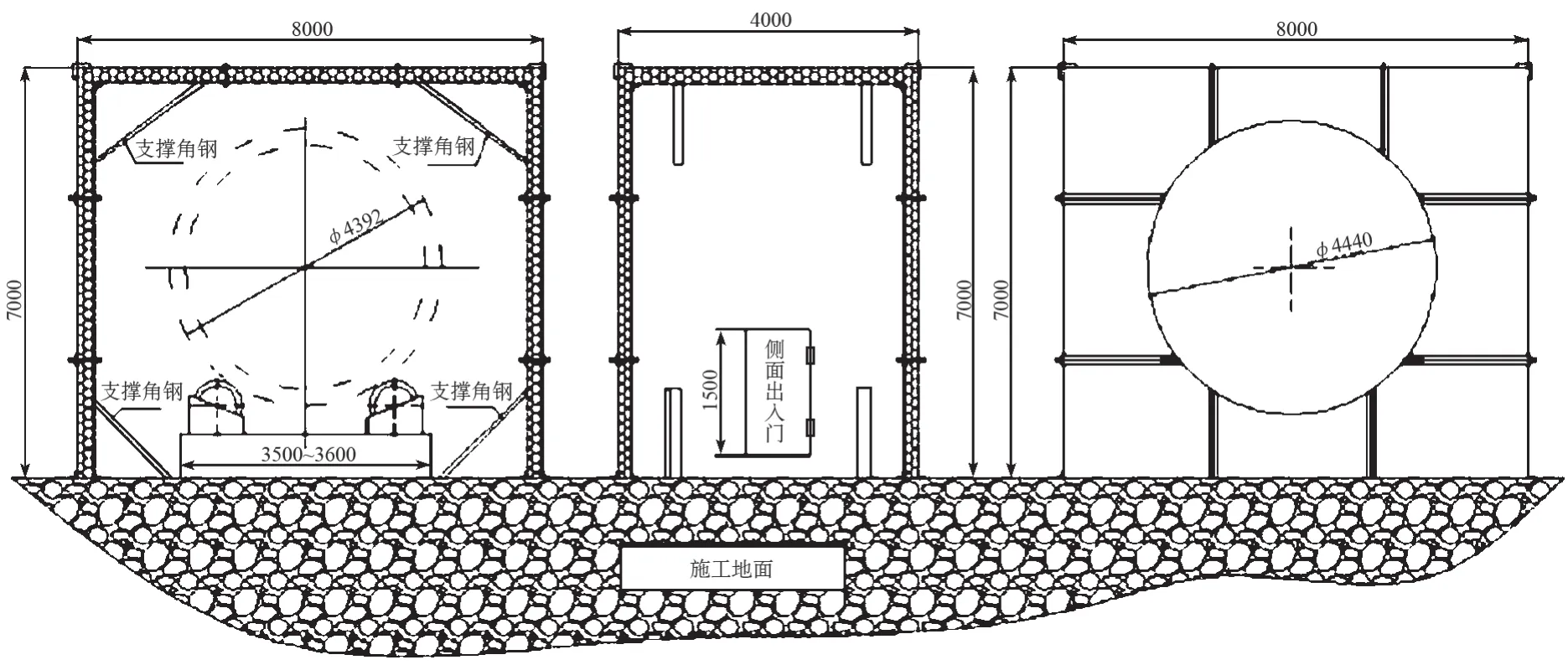

(1)制作施工房。

在待施焊的環焊縫周圍搭建一間高7m、寬8m、厚4m的施工房,首先用管架搭建框架,再用彩鋼板封閉,外用油布包裹,如圖1所示,達到防風、防雨、保溫的作用。

圖1 施工房示意圖

(2)房間升溫措施。

房間頂部安裝4盞1000W的碘鎢燈,地面增設4~8臺1500W石英爐或兩個木炭盆燃燒持續加熱,使整個施工房內室溫到達5℃以上,確保施焊條件。

(3)環焊縫焊接工藝措施。

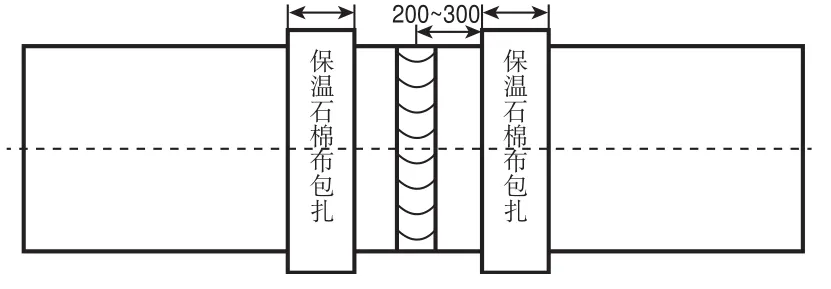

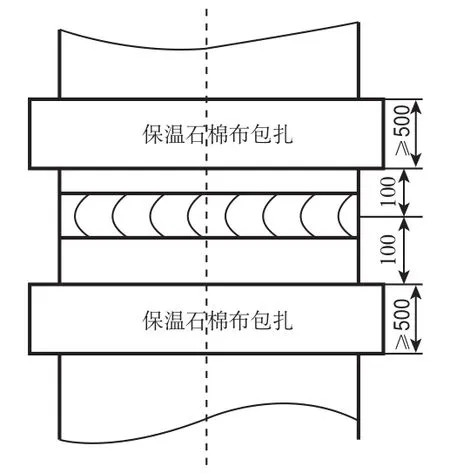

圖2 環焊縫工藝措施示意圖

離焊縫中心左右各200~300mm處整圈鋪設兩道寬500mm的保溫石棉,如圖2所示。施焊次序:先焊外壁焊縫,對內壁焊道清根后再焊內壁焊縫。預熱措施:施焊道的背面用履帶式加熱板持續加熱,施焊道正面用氣體加熱槍全程加熱,溫度控制在200℃左右。消氫處理:內外壁焊接完成之后立即加熱至300℃保濕1h進行焊后消氫處理。無損檢測合格后焊接內部件立即進行焊后熱處理,完畢后才能拆除施工房。

2)塔體整體組對施工措施(最后一條環焊縫空中完成)

(1)空中組對。

制作一個載人吊籃:規格2000mm×1000mm×12000mm,材料采用140槽鋼及25鋼管。在原料氣吸收塔底部筒體就位完畢后,使用吊機懸掛載人吊籃完成組隊平臺的制作。原料氣吸收塔上部起吊,施工人員在平臺作業完成空中組對。

(2)制作空中施工房。

距焊道以下800mm,以上1200mm。總高2000mm,寬1000mm周圈封閉。采用槽鋼及管子固定,再用鋼板和彩鋼板封閉,再用油布包裹,內部六壁面用保溫棉鋪設,達到防風、防雨、保溫效果。室內加溫設施與前同,確保室內溫度在5℃以上。在塔體人孔1至2處安裝抽風機進行排煙處理。

(3)最后一道環焊縫施工。

離焊道100mm處上下鋪設兩道寬500mm保溫石棉,如圖3所示,施焊方法與前同,焊接注意點,由于塔體為立式,焊接位置為橫焊施焊,要注意焊接速度、焊道之間的清理、焊縫成型等。

圖3 空中環焊縫施工示意圖

2.2 空中吊裝施工難點分析、工藝措施

●2.2.1 吊裝工藝措施

原料吸收塔為超高大型設備,設備吊裝空中組對難度很大,針對設備體積、重量、制造難點以及超大型設備現場組裝的經驗,設備擬在現場臨時指定區域進行三條環焊縫臥式組對焊接及最后一條環焊縫立式組對焊接的工藝施工方法。

①②③段臥式組裝成第一大段,長約59m,重約640 余 t。

④⑤段臥式組裝成第二大段,長約33m,重約325t。

最后兩大段空中立式組裝。

●2.2.2 整體預組裝

為了保證現場順利組對,在公司內需進行整體預組裝,預組裝檢驗合格后每段塔體分段端口外表面處的0°、90°、180°、270°位置用白色油漆劃出。組對時檢測錯邊量、直線度等應符合JB 4732,JB/T 4710—2005及圖紙的要求。

●2.2.3 現場吊裝及組對工藝措施

1)設備的吊裝。

提前將滾輪架擺放在指定的位置,五大段筒體到達現場后用吊車抬吊放置于已準備好的滾輪架上。

卸車時注意防止塔體劃傷及碰傷等。先把第①②③段臥式組裝成第一大段;第④段與第⑤段臥式組裝成第二大段。

設備兩大段組焊、無損檢測及熱處理合格后,先立式吊裝第一大段,在塔內側距離合攏環焊縫1.2m左右的地方組裝好組對工作平臺,工作平臺可固定在內件支撐梁上;在外側距離合攏環焊縫1.2m左右的地方,在不影響吊裝情況下,組裝好部分組對工作平臺。

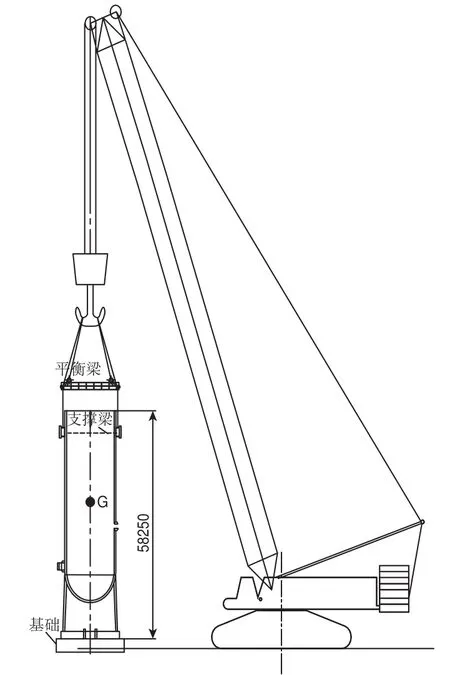

用起重機將其吊裝就位;安裝地腳螺栓螺母,用經緯儀測量塔體垂直度,保證塔體垂直度符合標準及圖紙要求,第一大段立起后,將其余的平臺及爬梯組焊好,以便上組對工作平臺進行組對第①②③段組成第一大段,如圖4所示。再將工作平臺組焊好,平臺應保證能同時擺放6~8臺電焊機,兩臺電加熱器,應能保證6~8名焊工同時操作。焊機設備及熱處理設備就位。最后進行第二大段的吊裝(長約33m,重約為325t)。第二大段與第一大段空中組對吊裝,如圖5所示。

2)塔體空中的組對。

當塔體段吊裝到位后,調整管口方位,對正組對線,進行組對及點固焊,組對成型應符合下列要求。

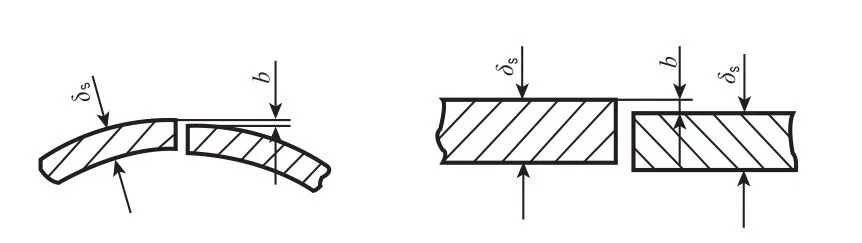

(1)組對時,錯邊量b應符合JB 4732—1995標準要求,如圖6所示,并將焊縫間隙控制在2±1mm范圍內。

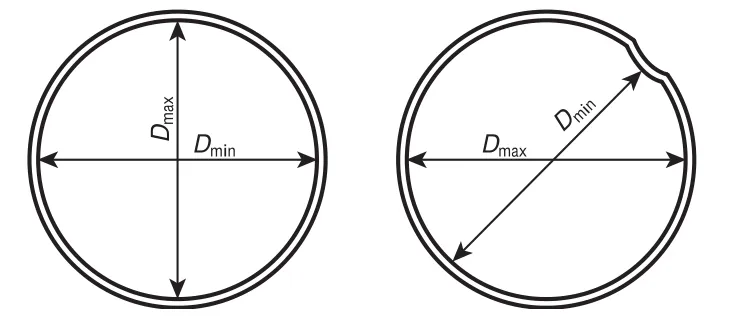

(2)對接口處同一斷面上最大內徑與最小內徑之差e,應按GB 150—2011及JB/T 4710—2005的規定(如圖7所示)。

(3)組對后,殼體總直線度符合JB/T 4710—2005標準要求及圖紙要求。

(4)組裝時卡具、臨時支架、定位焊的工藝均應和正式焊接工藝相同,并由合格焊工施焊。

圖4 第一大段吊裝示意圖

圖5 第二大段吊裝示意圖

圖6 組對錯變量測量

圖7 同一斷面內徑差測量

3 現場施工完成后的檢驗情況

原料氣吸收塔共兩臺,每臺原料氣吸收塔受壓部分在現場共4條環焊,均為96mm厚的09MnNiDR,焊縫長度均為13791mm,所有焊縫TOFD檢測均一次合格且質量等級均為Ⅰ級。所有焊縫熱處理后UT、MT均Ⅰ級合格。熱處理后對焊縫、熱影響區及母材接觸介質表面所做的硬度檢測:HV(10)<245。

產品最終整體直線度誤差:一臺為18mm,一臺為25mm,均小于設計要求的30mm。產品竣工時間為2015年5月。于2016年年初投入使用,各項指標均達到或優于設計值。

4 結束語

通過采取制作封閉施工房、分段組對吊裝等工藝措施克服了大型塔式設備吊裝組對、惡劣環境下施焊等困難,為工程的及時順利完工奠定了堅實的基礎,也為以后同類工程施工提供了可借鑒的經驗。

[1] NB/T 47015—2011 壓力容器焊接規程[S].

[2] JB 4732—1995 鋼制壓力容器——分析設計標準[S].

[3] GB 150—2011 壓力容器[S].

[4] JB/T 4710—2005 鋼制塔式容器[S].