電動車輪邊減速器軸系載荷譜設計原理的研究

于維一,鄭松林,2,馮金芝,2,王 哲,郭正翔

(1.上海理工大學機械工程學院,上海 200093;2.上海理工大學機械工業汽車底盤機械零部件強度與可靠性評價重點實驗室,上海 200093)

前言

汽車制造產業是我國國民經濟的支柱型產業,同時也是體現國家制造業能力的重要標志性產業,汽車產業在國民經濟和社會發展中發揮著至關重要的作用。同時新能源汽車是基于汽車驅動技術的重大革新和轉型,是汽車工業應對能源緊缺、氣候溫室效應、環境破壞和結構革新的重要突破口,也是推動世界經濟健康發展的重要戰略高新產業[1]。電動汽車具有很多傳統汽車無法企及的優勢,電動汽車能源消耗低、環境保護好和整車性能高。電動汽車是社會經濟發展和節能環保要求共同作用下的產物,已經成為世界各國公認的新能源汽車發展的主要方向[2]。其中輪邊驅動電動汽車具有整車結構簡單、驅動效率高等優勢,已成為了電動汽車發展的一個重要方向。

與傳統能源汽車相比,輪邊電驅動汽車結構簡單,驅動效率高,方便實現單個驅動輪的電機制動、復合制動和制動能量的回收,可節約能源[3]。但引入電驅動單元,整車簧下質量增加,操穩性惡化,且輪邊減速比小難以適應汽車全工況驅動轉矩的需求。輪邊驅動電動汽車的上述缺點基本上都歸結于如何減小輪邊電驅動系統各零件的體積,使之既保證可靠性與耐久性,又實現輕量化。為此,有必要探索一種全新的輪邊減速系統輕量化設計方法。本文中通過探索輪邊減速系統軸系的載荷譜設計原理與方法,減輕軸系的質量,從原理上為該部件的實用化輕量化開發提供理論指導,同時為各種汽車的減速系統輕量化設計提供方法與流程,促進我國汽車輕量化自主開發水平的提高。驅動電機和減速器主要參數如表1所示。

1 軸系零件的低載強化特性

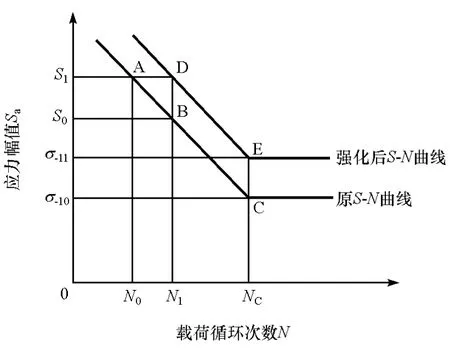

1.1 20CrMnMo軸類零件S-N曲線

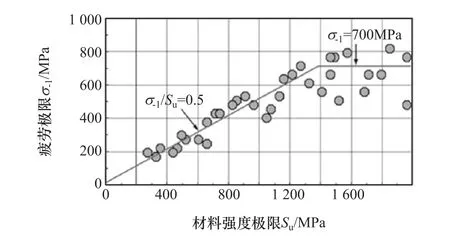

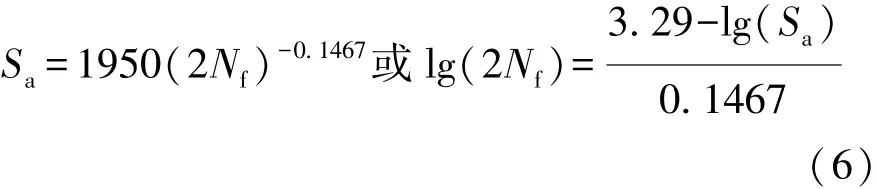

在機械行業中,20CrMnMo鋼是零件常用的材料,它工藝性能優良,淬透性和力學性能好,經滲碳、淬火后,具有較高的抗彎強度,表面硬而耐磨,芯部堅韌,是拖拉機、汽車工業中滲碳零件所用的材料[4]。20CrMnMo材料經淬火和回火保溫后,拉伸強度極限約為1 300MPa[5],作為一種高強度結構鋼,其S-N曲線存在水平部分,存在著明確的疲勞極限,并且對于鋼制試件,推薦其疲勞循環基數為106次。因此在計算20CrMnMo零件的疲勞極限時循環基數定義為106次[6]。如圖1所示,材料的疲勞極限與強度之間存在著一定關系。多年來,工程師依據大量的試驗數據,在估計材料的彎曲疲勞極限時可依靠硬度和拉伸強度等宏觀特性預估疲勞極限。在106循環時,鍛鋼的彎曲疲勞極限σ-1被估算為:在拉伸強度小于1 400MPa時,為極限拉伸強度的0.5倍,即σ-1=0.5Su;而在極限強度大于 1 400MPa 時,為700MPa。因此 20CrMnMo材料的疲勞極限,當N=106循環時,σ-1=650MPa。

圖1 106循環次數時鍛鋼的疲勞強度計算數據

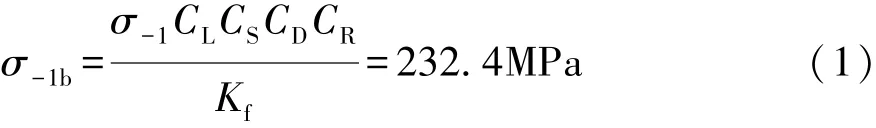

利用載荷系數CL=1.0、表面質量系數CS=1.0、尺寸系數 CD=0.865、可靠性水平系數 CR=0.814(99%可靠性)、切口效應系數Kf=1.94對彎曲疲勞極限進行修正,估算零件的疲勞極限σ-1b:

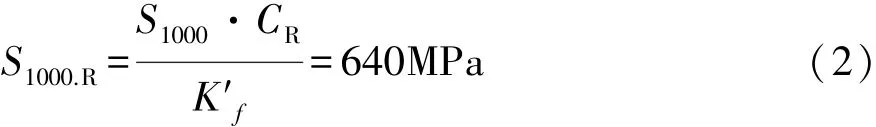

103次循環時疲勞強度:S1000=0.9Su,疲勞強度折減系數 K′f=0.52。

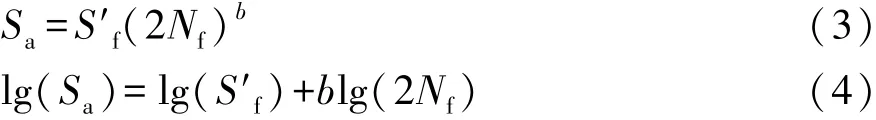

根據以上計算,參考海伍德模型修正改進SN曲線,該模型考慮了有切口零件在高周和低周疲勞區的S-N曲線的特殊效應。式(3)和式(4)表示了典型的S-N曲線,被稱作巴斯坎(Basquin)方程:

式中:b為疲勞強度指數;S′f為疲勞強度系數。

采用兩邊取對數后的巴斯坎的經驗方程,可得

得到 S′f=1 950;b=-0.1467。

反斜率系數:k=-1/b=6.82,相應的99%可靠度下的彎曲疲勞S-N曲線表達式為

高周疲勞區99%可靠度下軸的彎曲應力S-N曲線海伍德模型如圖2所示。

圖2 高周疲勞區99%可靠度下軸彎曲應力S-N曲線

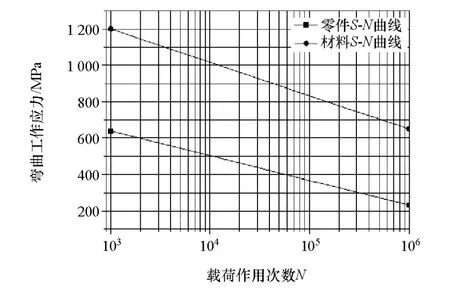

1.2 20CrMnMo軸類零件的低載強化特性

經過低載強化后,零件的疲勞特性表現出在相同載荷下的疲勞壽命或具有相同疲勞壽命的載荷水平得到提高。體現在S-N曲線上(對數坐標),則為傾斜段和水平段向上移動,如圖3所示。

圖3 低載強化的力學模型

根據低載強化特性模型,計算20CrMnMo軸類零件的低載強化特性。

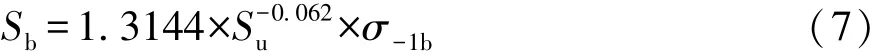

文獻[6]中根據試驗數據擬合得不同強度材料和零件最佳強化載荷的估算公式為

故20CrMnMo軸類零件最佳強化載荷估計值為

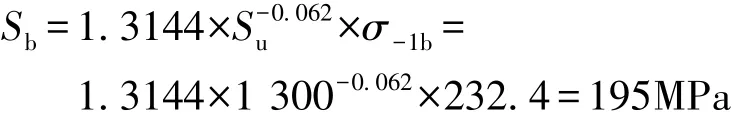

而不同材料和零件的最佳強化效果(百分比)的擬合公式為

則20CrMnMo軸類零件最佳強化效果下疲勞強度提高比例為

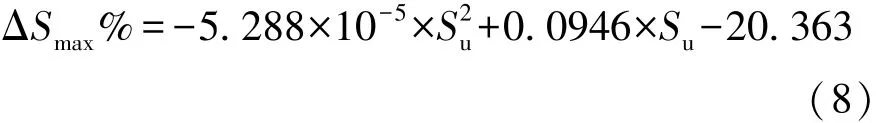

由式(7)和式(8)可見,最佳強化載荷和最佳強化效果,皆取決于材料強度。但文獻[6]中進一步研究發現,若對強化載荷進行歸一化,則不同強度材料的強化效果存在一個共同的規律。

定義強化載荷SL與最佳強化載荷Sb的比值為相對強化載荷SR,即

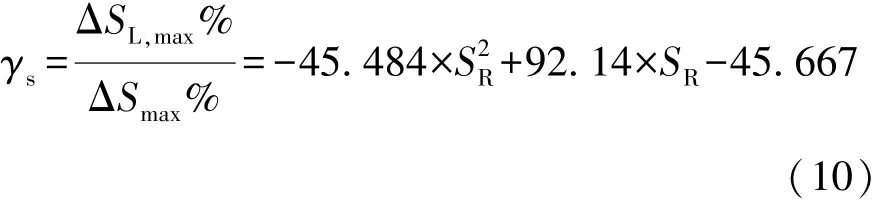

則根據試驗數據可擬合得相對強化效果,或稱強化載荷系數的公式為

式中:ΔSL,max%為強化載荷SL產生的最佳強化效果;ΔSmax%為材料所能達到的最佳強化效果。

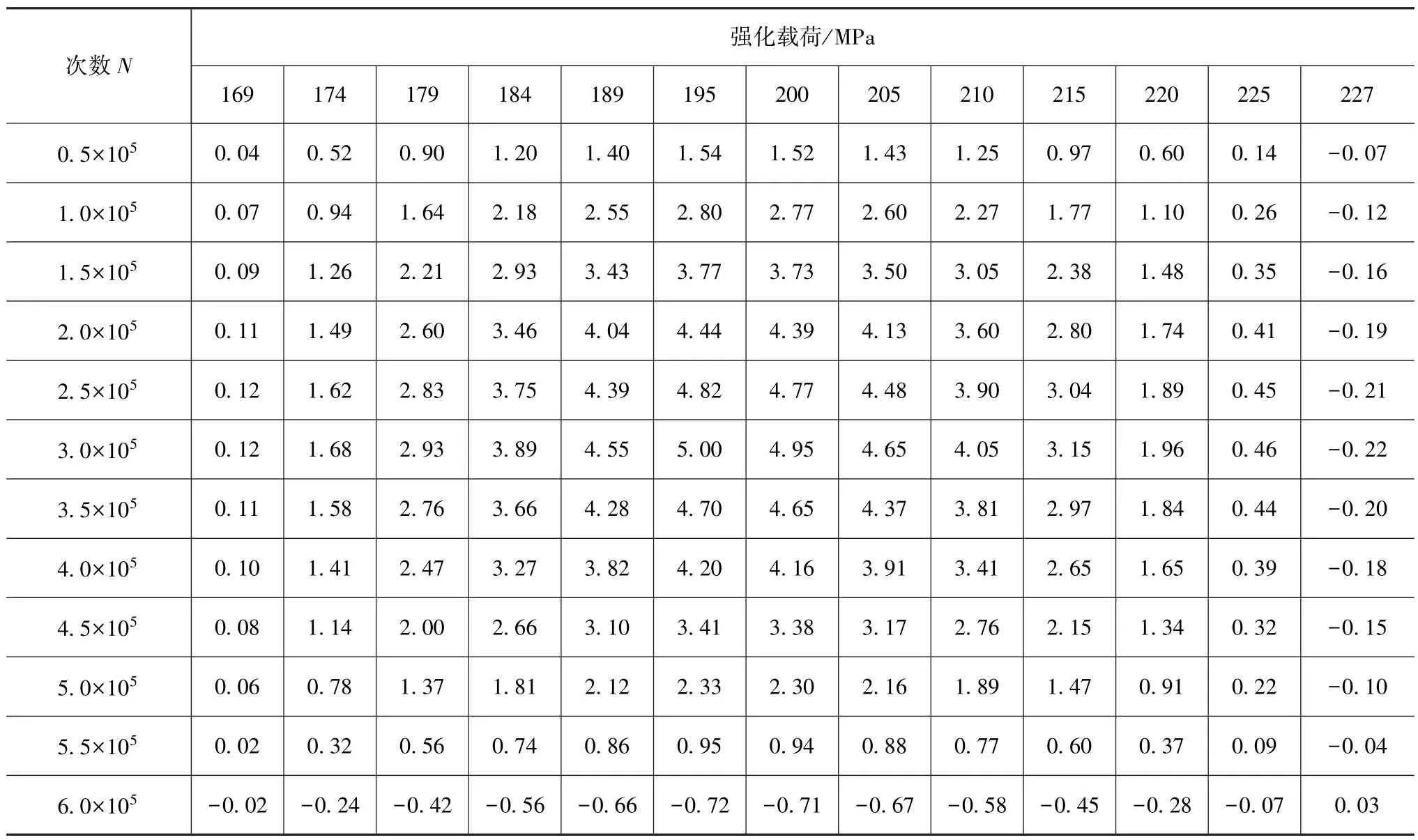

由式(10)計算可知,當強化載荷與最佳強化載荷的比值SR為0.865和1.165時,相對強化效果γs為0,而當 0.865<SR<1.165時 γs為正數,即有效強化載荷區間為[0.865,1.165]Sb。故20CrMnMo軸類零件具有強化效果的載荷區間為[0.865Sb,1.165Sb]=[169,227]MPa,為了保證一定的精度,在強化載荷區間內取13級載荷,分別為:[169,174,179,184, 189,195, 200, 205, 210,215, 220, 225,227]。對于高強度鋼,最佳強化載荷次數為30萬次,根據低載強化特性模型得到20CrMnMo軸類零件在任意強化載荷、任意強化次數下的疲勞強度提高比例,見表2。

從表2中可以看出,在擬合關系式中,由于數據量較少,強化載荷227MPa出現了小于0的情況,在本項目中將作為0處理。根據表2中數據,在Origin軟件中擬合出三維曲面,如圖4所示。

據作者所在課題組多年來對材料低載強化特性的研究,結合基于強度的載荷強化效果數學計算模型,并且根據計算得出了20CrMnMo軸系零件在任意強化載荷和強化次數下零件的疲勞強度提高比例三維模型,為輪邊驅動軸系零件進行疲勞壽命計算提供了基礎。

表2 不同強化載荷、強化次數疲勞強度提高比例 %

圖4 20CrMnMo軸不同強化載荷、強化次數疲勞強度提高比例

2 電機輸入轉矩載荷譜

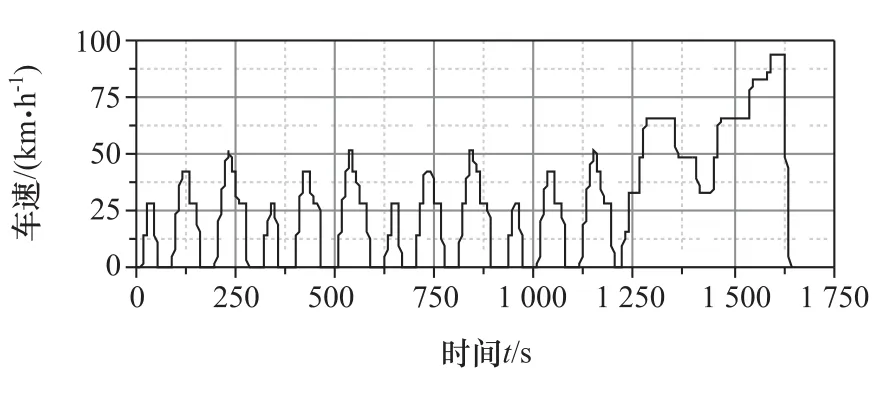

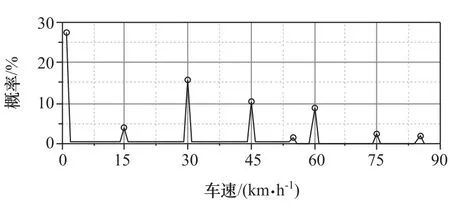

根據我國自行開發的上海市乘用車(輕型車)車輛行駛循環工況,結合汽車行駛方程式,求出所需求的驅動電機轉矩。圖5為我國自行開發的上海市乘用車(輕型車)車輛行駛循環工況[7],它為制動能量的回收、電動機功率和轉矩的匹配等動力系統的優化設計提供了依據,對電驅動系統的設計具有重要的參考價值。圖6給出了車速-概率的統計情況。

圖5 上海市區行駛循環曲線

圖6 車速-概率統計圖

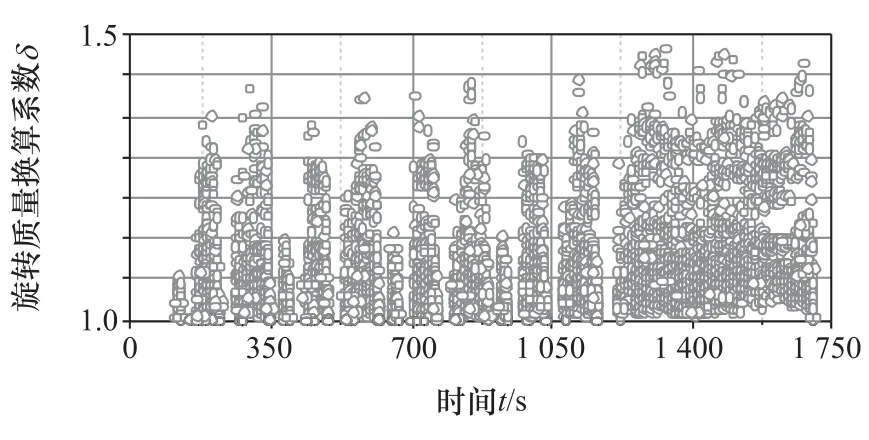

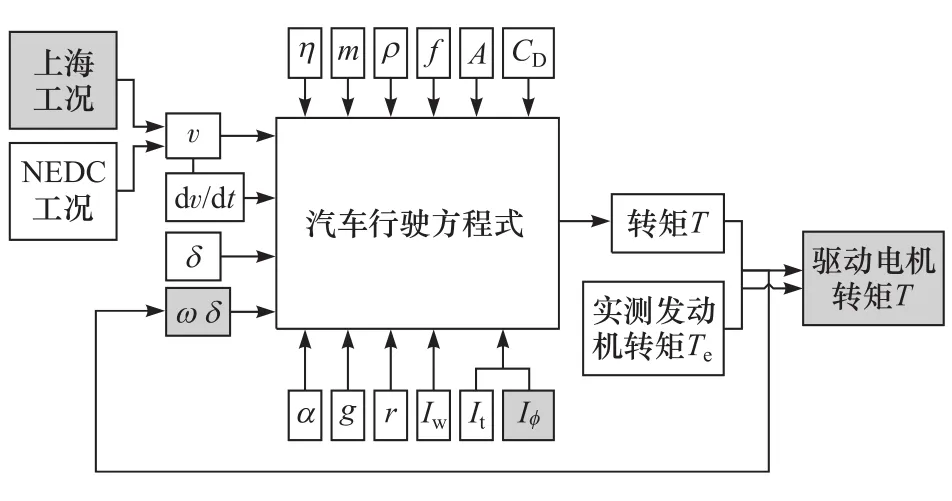

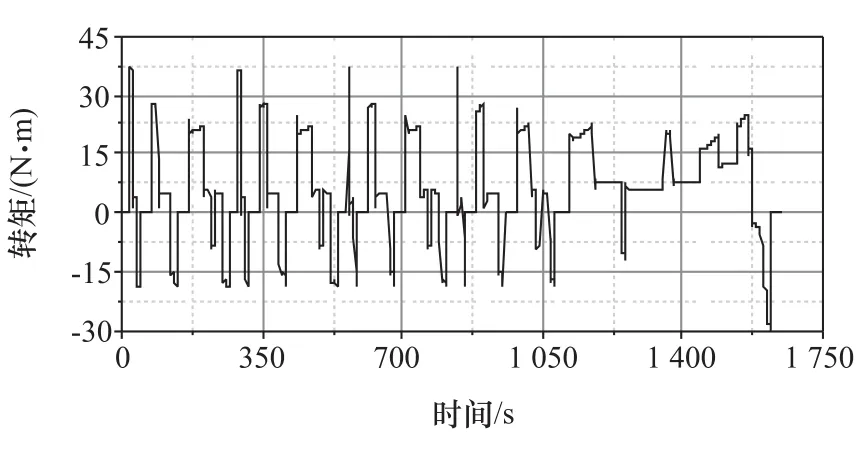

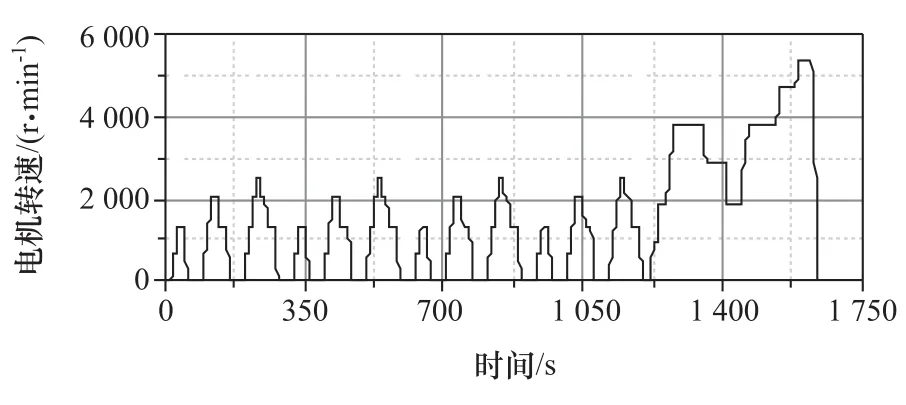

假設電動汽車工作過程中,旋轉質量換算系數與內燃機車輛相同或相近;然后參照某內燃機汽車標準道路循環的測試流程,統計出循環工況測試中車輛行駛時的擋位時間歷程,將它視為驅動電機轉矩的變化規律;最后根據實測內燃機轉矩與根據汽車理論推斷出來的驅動電機轉矩計算值之間的差異,文獻[8]中對旋轉質量換算系數δ進行修正,修正為ω·δ,其中ω為修正系數,是擋位的函數,修正結果如圖7所示。這樣就反推出了輪轂電機驅動電動車在工作過程中的旋轉質量換算系數 時間歷程變化規律,而非直接選定某個定值。在標準道路循環工況下由車速換算到驅動電機所需轉矩的方法如圖8所示。最后可得電驅動系統輸入轉矩、轉速時間歷程,如圖9和圖10所示。

圖7 旋轉質量換算系數修正結果

圖8 標準道路循環工況下由車速譜換算到驅動電機所需轉矩譜的方法

圖9 輸入轉矩時間歷程

圖10 轉速時間歷程

3 載荷譜外推

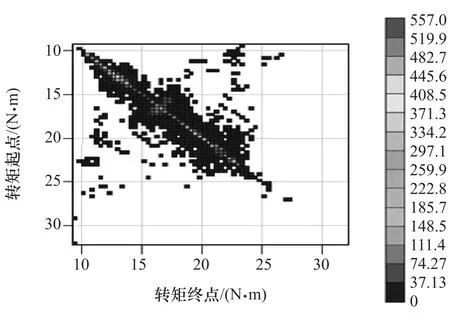

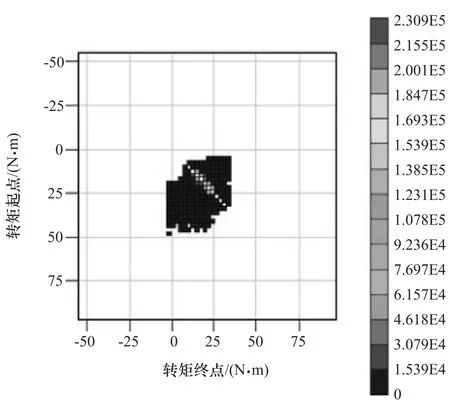

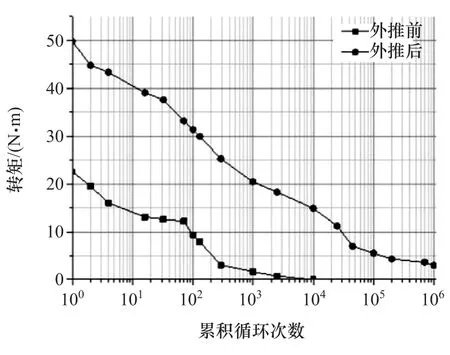

研究表明,106次超值累積循環對于包括很少發生的最嚴重情況在內的全部載荷具有足夠的代表性。當由載荷樣本統計出上海市道路循環轉矩譜的概率分布之后,即可推算出汽車在使用過程中遇到的最大轉矩Tmax。利用按里程外推載荷譜的方法,將載荷譜外推275倍得到能代表電動汽車全壽命周期的載荷譜。根據載荷譜外推結果,得到外推前后雨流計數結果,如圖11和圖12所示,累積頻次分布對比圖如圖13所示。載荷譜中最大轉矩由23外推到49.8N·m,最大轉矩擴大了1.17倍。

圖11 載荷譜外推前雨流計數圖

圖12 載荷譜外推后雨流計數圖

圖13 外推前后累積頻次分布對比圖

在計算軸類零件的工作壽命時,需要計算軸類零件的工作應力,通過軸類零件的靜力學分析,在減速器工作時軸系主要承受彎矩和轉矩的作用。由于采用階梯軸的形式,每段軸受力情況和彎曲情況都不相同,在傳遞轉矩的軸段,傳遞的轉矩在各個軸段大小相同,因此在計算軸的工作應力時,將階梯軸的每段最大彎矩處作為該段的最大工作應力,同時也作為該段的工作應力進行壽命計算。

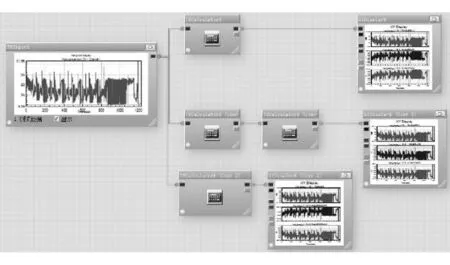

軸系零件工作應力計算都在Ncode glyphworks中進行,通過Time Series Calculator功能根據軸的初始直徑計算軸的扭轉應力以及彎曲應力,同時在Ncode glyphworks中計算工作應力可以通過保存分析流程的形式,軸的直徑變更之后方便再次計算,提高計算效率,Ncode glyphworks中各段工作應力計算流程如圖14所示。

圖14 各段工作應力計算流程圖

根據強度理論計算,各軸段的工作應力均小于20CrMnMo軸類零件的疲勞極限,因此根據傳統的設計方法設計出來的軸類零件具有無限壽命,傳統的軸系零件設計方法存在著很大的輕量化空間。

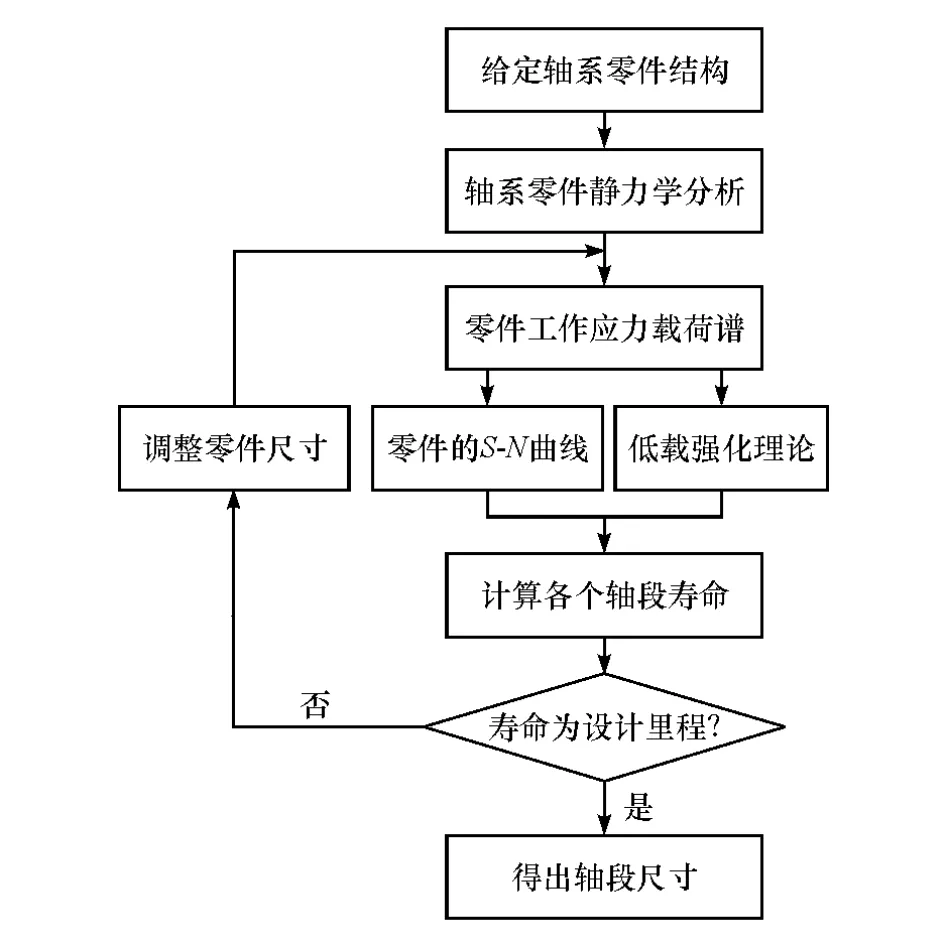

4 基于載荷譜設計原理的軸類零件設計

在本文中,在一定的輸入轉矩下,各個軸所受工作應力的分布是一致的,因此在進行軸類零件疲勞壽命預測時,軸類零件的各個軸段的工作應力在某一固定的工作應力下,軸類零件將會具有相同的疲勞壽命,因此在進行軸類零件尺寸設計時,可通過改變軸的尺寸來調整某一軸的工作應力,得到滿足要求的工作應力載荷。將該載荷譜作為軸系零件的工作應力分布圖,其他各個軸段即可通過調整軸段尺寸得到同樣大小的工作應力分布圖,則可根據該方法得出滿足壽命要求的各個軸直徑大小,基于載荷譜設計的軸系零件尺寸設計流程方法如圖15所示。

圖15 基于載荷譜設計的軸系零件尺寸設計流程

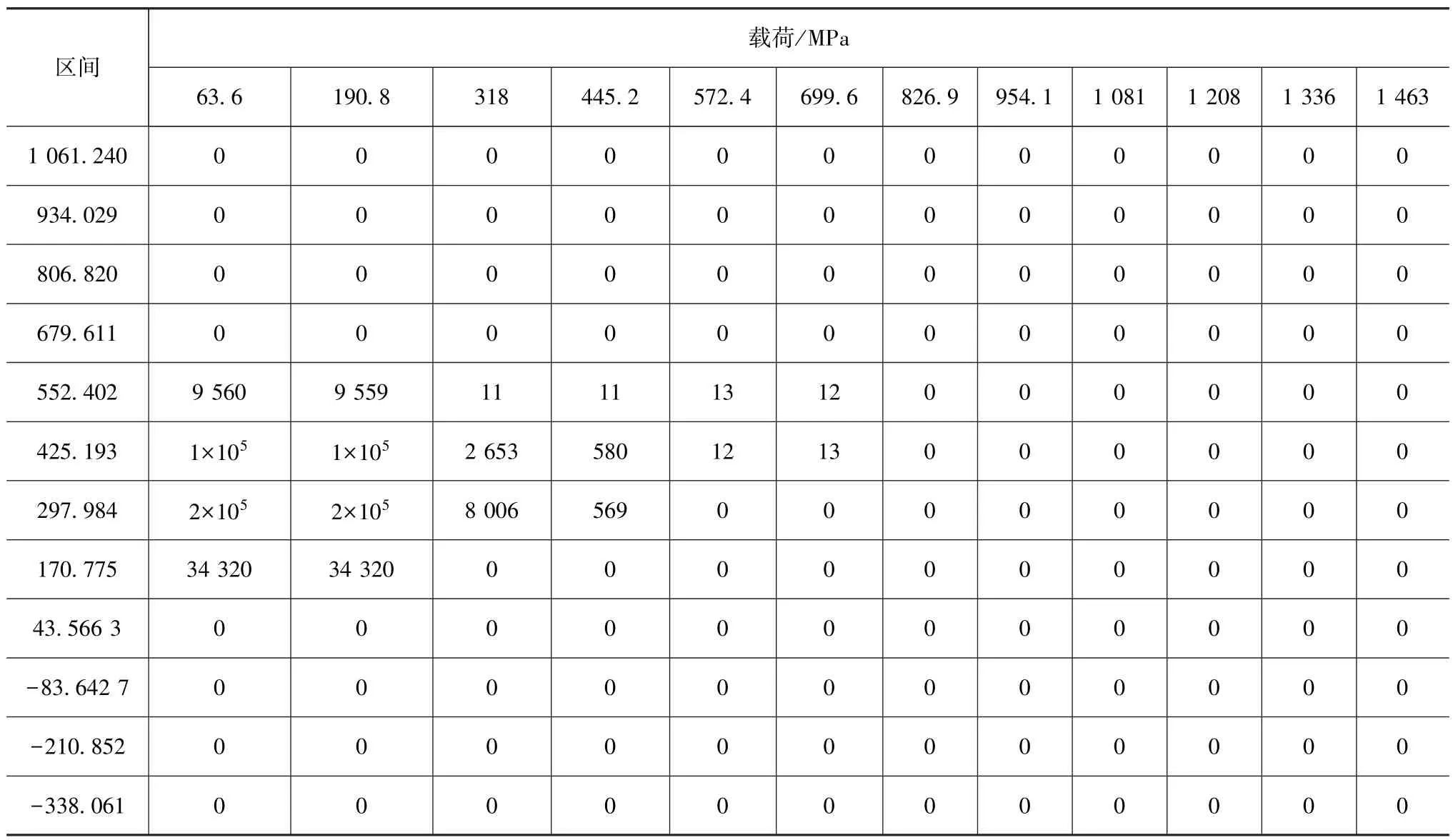

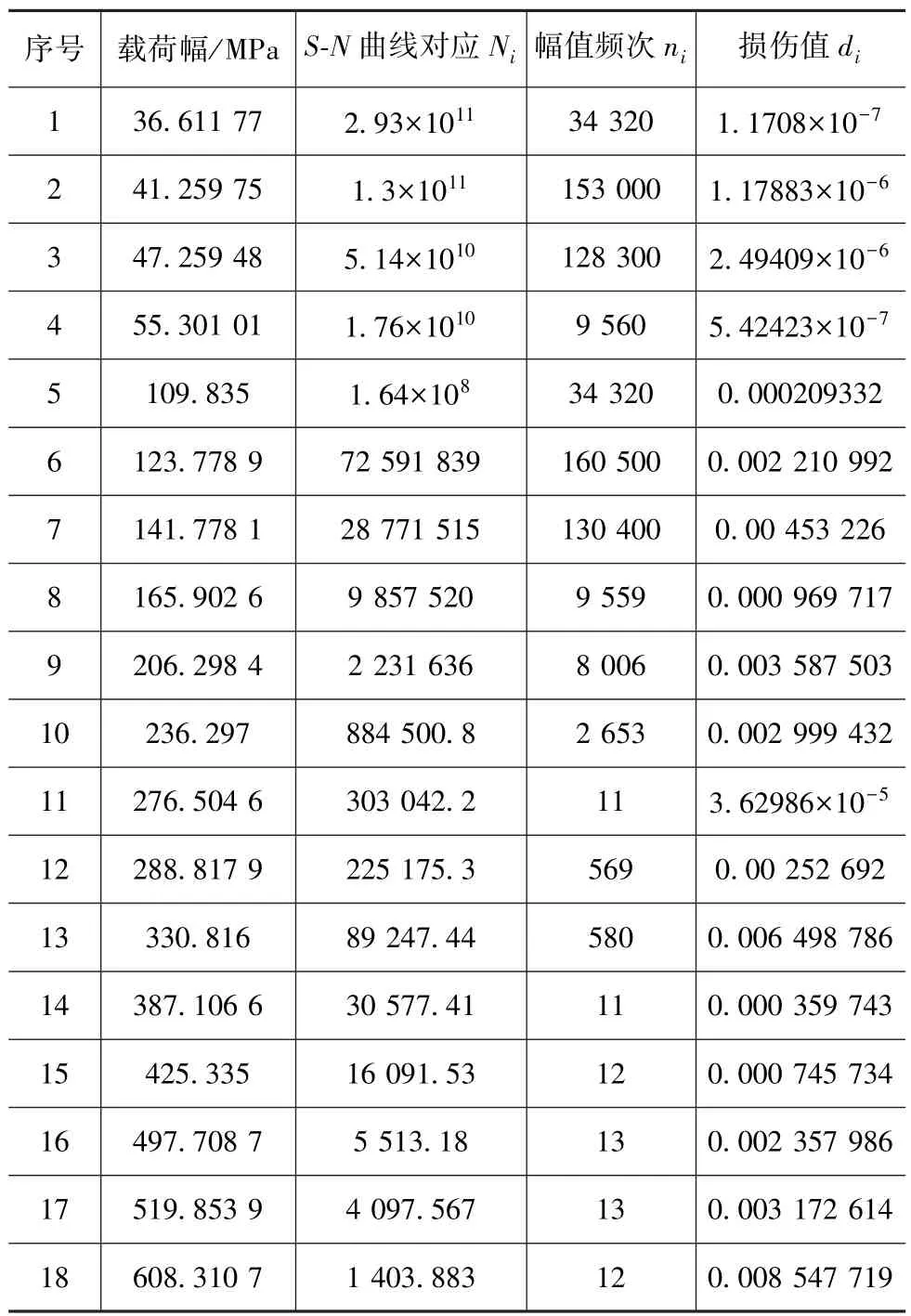

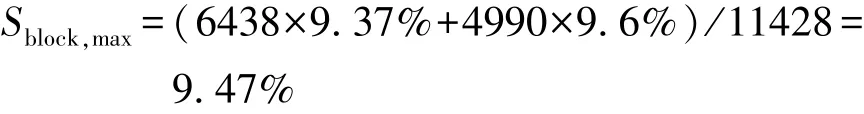

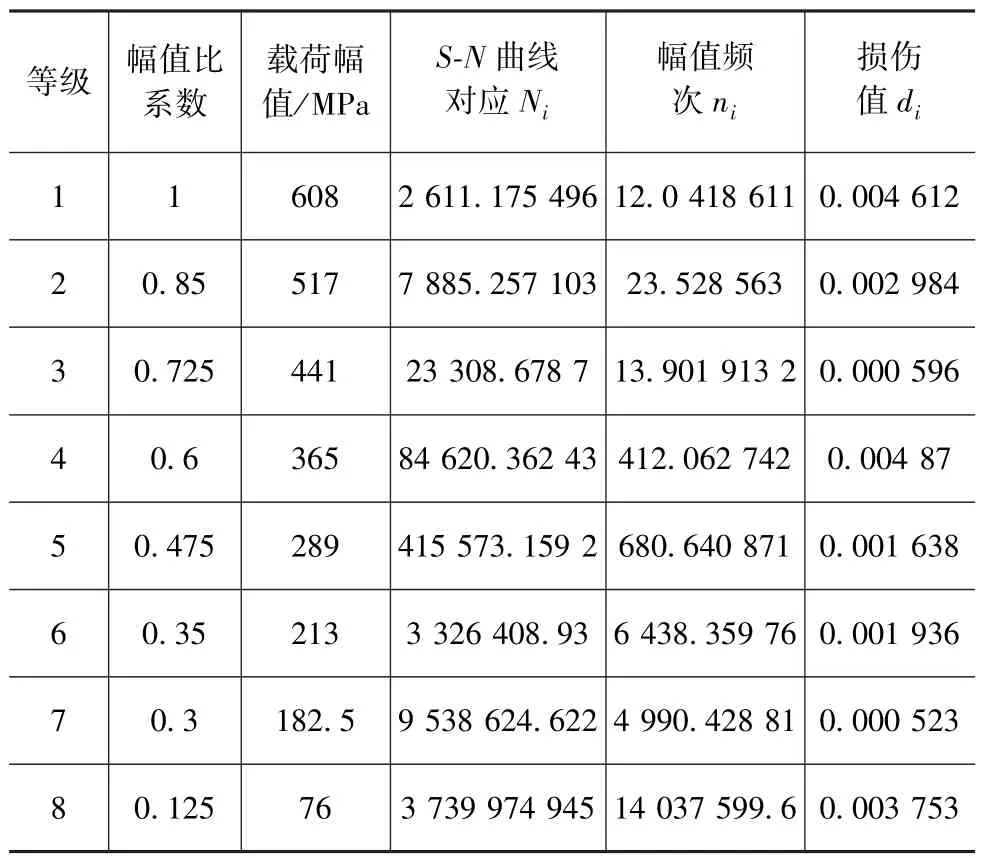

在進行軸類零件設計時,首先需要找到軸類零件的初始工作應力,再通過調整軸系零件尺寸調整工作應力得到滿足設計壽命要求的設計壽命[9]。將軸系零件初定為8mm,得到外推之后的雨流循環計數,結果見表3。利用古德曼修正平均應力的影響,采用修正之后的Miner曲線,得各級載荷損傷表,見表4。再利用 Miner理論等損傷轉化原理[10],可將零件的多級載荷譜轉化為常用的不考慮強化載荷影響的8級程序載荷譜,轉化后的載荷譜見表5。

在不考慮低載強化效應時,一個載荷譜塊的損傷為 D0=0.039。

根據20CrMnMo零件材料的疲勞特性,當工作應力在169~227MPa時,該部分載荷具有低載強化效果。因此在考慮低載強化效應下,在8級載荷程序譜塊中,第6和7級工作應力具有強化作用。

表3 輸入軸第二段工作應力外推275倍雨流計數結果

表4 輸入軸第二段修正Miner理論計算零件疲勞損傷

表5 不考慮強化載荷影響的載荷譜損傷統計

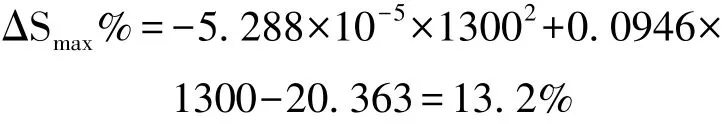

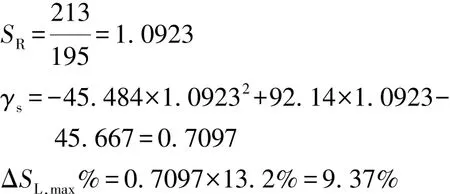

按式(9)和式(10)計算第6載荷的最佳強化效果:

同理,按式(9)和式(10)計算第7載荷的最佳強化效果:

則30萬次的疲勞強度提高比例為

在進行載荷譜等損傷轉化過程中,應當將具有低載強化效應的應力幅值轉化在一起,而不能將其同只具有損傷效果的載荷譜轉化在一起,不能忽視低幅載荷的強化效果。并且將低于169MPa的工作應力刪除,即刪除8級程序譜中76MPa工作應力。表6為考慮強化載荷影響的載荷譜損傷統計。

表6 考慮強化載荷影響的載荷譜損傷統計

根據表6中載荷譜統計,一個載荷譜塊中第6和7級載荷幅值能提高零件的疲勞極限,根據統計能夠提高疲勞極限的次數為11 428次,達到30萬次需要循環26個載荷譜塊。本文中零件設計壽命為15萬km,考慮安全系數,需要達到壽命為18萬km。由于一個載荷譜塊等效于3 000km,達到18萬km需要60個載荷譜塊。因此,將這樣的60個載荷譜塊劃分為兩個階段,第1個階段無低載強化效應為26個載荷譜塊,第2階段有低載強化效應為34個載荷譜塊。

因此,不考慮低載強化效應時載荷譜塊的損傷為D0=0.039,考慮低載強化效應時載荷譜塊的損傷D1=0.031。

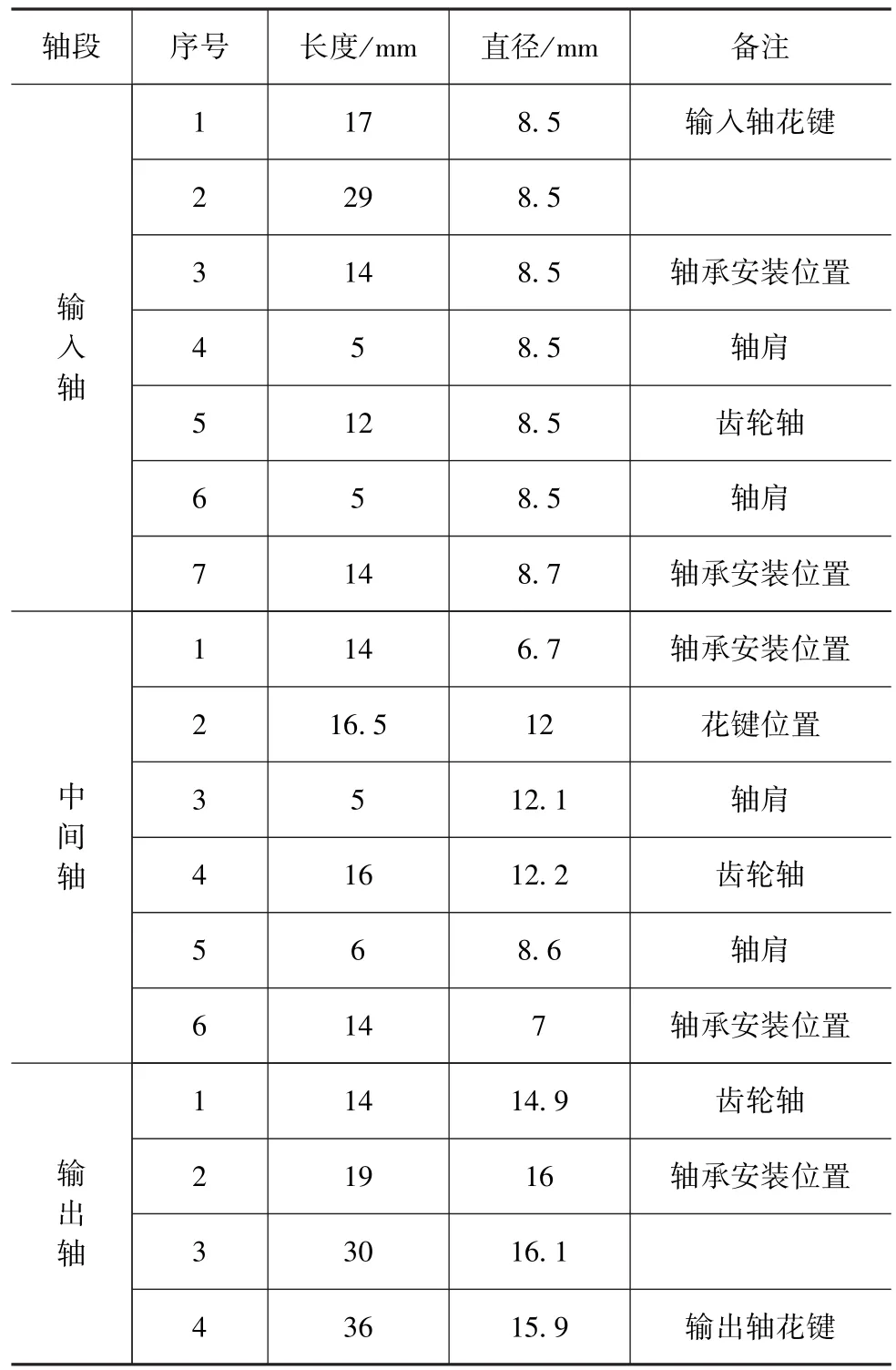

根據工程經驗,相對Miner理論損傷值取0.6,18萬km造成的輸入軸第二段總損傷為D=26D0+34D1=1.728>0.6。因此需要調整軸直徑,經過反復計算,當輸入軸第二段直徑為8.5mm時,輸入軸第二段的壽命滿足要求D=0.57。

由于軸系零件的載荷譜分布是一致的,在載荷譜外推之后也具有相同的載荷譜分布,因此只要保證各個軸系零件具有相同的工作應力值,在相同的零件疲勞壽命曲線和低載強化特性下,軸系零件具有相同的設計壽命。按照輸入軸第二段工作應力分布,其他軸類零件時參考該工作應力,得到滿足壽命要求的軸系零件尺寸,見表7。

表7 軸系零件尺寸

5 結論

本文中提出了一種輪邊減速器軸系的主動載荷譜設計方法,得到如下結論。

(1)建立了在99%可靠度下的彎曲疲勞S-N曲線模型。結合低載強化理論,計算出20CrMnMo零件的低載強化特性,得到了零件的低載強化三維曲面。

(2)對軸系零件利用強度理論實現了轉矩應力向彎曲應力轉換,建立了各個軸段工作應力分析流程滿足不同直徑下軸系零件工作應力的快速計算。

(3)利用上海市道路循環工況計算軸系零件在該工況下的工作應力譜,在合理調整低幅載荷強化和損傷雙重作用的基礎上,根據軸系零件設計要求,設計出滿足壽命要求的軸系零件最小尺寸,暫未考慮剛度對軸系零件壽命的影響。

本文中提供的方法,可為汽車零部件的設計分析提供一種新思路。

[1] 李莉,謝里陽,何雪浤,等.疲勞加載下金屬材料的強度退化規律[J].機械強度,2010,32(6):967-971.

[2] 羅卓偉,胡澤春,宋永華,等.換電模式下電動汽車電池充電負荷建模與有序充電研究[J].中國電機工程學報,2012,32(31):1-10.

[3] 寧國寶.電動車輪邊驅動系統的發展[J].上海汽車,2006(11):1-6.

[4] 王淑坤,房梁,鄭龍.電動汽車輪邊驅動系統的設計與研究[J].機械設計與制造,2012(6):146-148.

[5] 余卓平,馮源,熊璐.分布式驅動電動汽車動力學控制發展現狀綜述[J].機械工程學報,2013,49(8):105-114.

[6] 趙禮輝.隨機譜下零件的疲勞壽命評價與失效關聯載荷分析[D].上海:上海理工大學,2014.

[7] ZHENG Songlin,XI L.Lightweight design of vehicle components based on the strengthening effects of low-amplitude loads below the fatigue limit[J].Fatigue&Fracture of Engineering Materials&Structures,2012,35(3):269-277.

[8] 克萊恩B.輕量化設計:計算基礎與構件結構[M].陳力禾,譯.北京:機械工業出版社,2010:62-85.

[9] TAKASAK A,MIZUTANI T.Development of new hybrid transmission for 2009 Prius[J].EVS24 International Battery,Hybrid and Fuel Cell Electric Vehicle Symposium,2009:1-6.

[10] ZHANG Y M,YANG Z.Reliability-based sensitivity analysis of vehicle components with non-normal distribution parameters[J].International Journal of Automotive Technology,2009,10(2):181-194.