特殊條件下靜壓樁的施工質量控制研究

朱晶晶,陳念軍,韋 華,葛海明,陸偉崗

(江蘇省電力設計院有限公司,江蘇 南京 211102)

靜壓法施工是通過靜力壓樁機自重及樁架上的配重反力將預制樁壓入土中的沉樁工藝。靜壓法施工具有噪音小、振動小、施工速度快、沉樁精度高、成本低、對周圍環境影響小等優點,適用于對噪音有限制的市區作業。但是靜壓法施工對上部地基土層要求較高,穿越堅硬、密實的土層困難較大;一般情況下,適用于高壓縮性黏土層或砂性較弱的軟黏土層,當樁需要貫穿一定厚度的砂性土夾層時,須結合壓樁力及土層的力學指標、埋藏條件等綜合確定。對于海灘與丘陵過渡帶的復雜地質條件,層位不穩定,部分土層缺失,同時局部土層夾有珊瑚礁等,靜力壓樁過程中容易出現質量問題。

1 工程概況

該電廠位于菲律賓棉蘭老島伊利甘市,場地為海灘與低山丘陵地貌的過渡地帶,地形起伏較為破碎。廠址對應的地震動峰值加速度為0.40 g,相當于地基基本烈度Ⅸ度。地基巖土主要是第四系全新統-上更新統海積、坡積成因的粉質黏土、砂質黏性土、礫質黏性土、粉砂、粗砂、礫砂、角礫、塊石等。層1為松散的素填土或稍密的雜填土等,層2為沖積成因的軟塑的粉質黏土、松散的粗砂等,層3為海積成因的流塑的砂質黏性土、軟塑的礫質黏性土、稍密-中密的粉砂和可塑的礫質黏性土等,層4為海積成因的砂性土,其中層4-1為稍密的角礫、層4-2為稍密的粉砂、層4-3為中密的礫砂,層5-1為密實的塊石。

場地地基土層2-2粗砂,局部地區為中等液化,在采用無填料振沖處理的基礎上,預制樁可擠密粗砂層,從而減小液化,同時該電廠為總承包工程,基礎費用有限,經綜合考慮,廠區樁基采用預制鋼筋混凝土實心方樁。此外,工程位于伊利甘市鬧市區,民族關系較為復雜,為避免影響周邊居民的生活,采用靜壓法壓樁。預制方樁截面尺寸為450 mm×450 mm。樁長設計為12 m、13 m、17 m和19 m四種類型。

2 施工工藝

2.1 壓樁機械及工序

壓樁方式采用抱壓式,通過抱壓千斤頂將樁箍緊,再借助壓樁千斤頂(以壓樁機自重和配重為反力)在樁身施加向下的力,把樁逐漸壓入土中。

靜力壓樁機主要由導向架、支腿平臺、夾樁機構、輔助工作機、液壓機電氣系統、鑄鐵配重、長船短船行走機構、回轉機構等組成。樁機型號為ZYC600P。

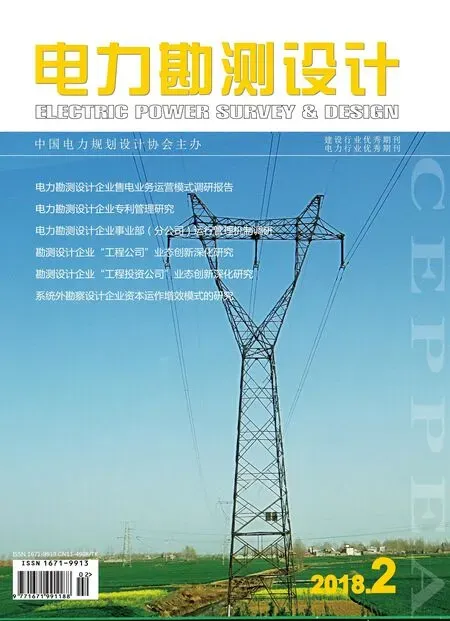

靜壓樁的常規施工程序見圖1。本工程通過灌注環氧樹脂進行接樁,高低應變測試顯示,其對樁體完整性和承載力影響不大。

圖1 靜壓法施工工序

3.2 壓樁順序

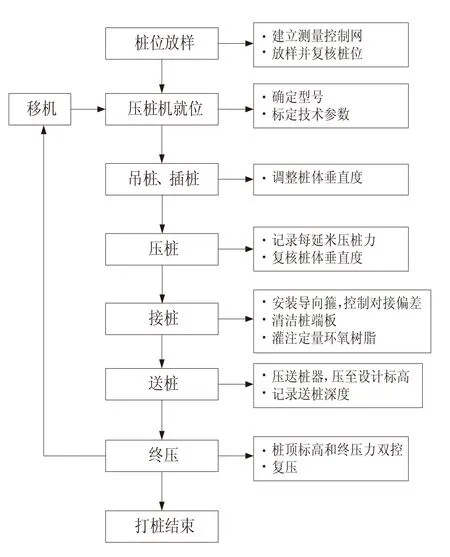

工程中秉承精細化設計理念,主廠房地段汽輪機座為樁筏基礎,廠房其他區域結合上部結構荷載特點及地質條件,設計為單樁、兩樁承臺、四樁承臺、五樁承臺、六樁承臺、七樁承臺、九樁承臺等承臺型式,樁間距為2.25 m或1.80 m。

圖2為主廠房樁位縱橫軸線分布示意圖。持力層空間分布情況為:從第1軸線向第7軸線,層5-1埋深越來越淺,從C排向A排,層5-1埋深越來越深,整體呈現楔形分布。因此6、7軸線樁長一般為13 m,綜合考慮上部結構特點,C排和B排樁長一般為19 m。汽輪機座為防止不均勻沉降,采用樁筏基礎,根據鉆孔剖面進行線性插值,樁長設置為17 m。

本工程優先施工C排和B排,考慮到承臺群樁數量最多為9根,擠土效應不會很明顯,因此忽略了承臺群樁數量因素,施工時壓樁機行走路線為S形,同時可避免因樁機多次行走擾動地面土層,使地面沉陷。汽輪機座樁間距為1.8 m,相對較小,因此施打過程中,從中間向兩邊進行。

圖2 主廠房樁位軸線示意圖

2.3 壓樁控制

基樁壓入過程以標高控制為主、終壓力控制為輔。穩壓壓樁力不得大于最大終壓力。若已達最大終壓力而未達設計標高時,需終止壓樁。結合試樁和詳勘報告,最大終壓力值為3500 kN。

基樁施打過程中,采用信息化施工手段,現場設有地質工代一名,工程施工管理人員一名,同時建立技術討論群,及時將現場施工情況和遇到的問題跟設計反饋,設計結合地質剖面及已有壓樁情況,綜合考慮壓樁順序,分析持力層空間走向,討論是否需要進行引孔并確定引孔深度,引孔和壓樁同時進行,避免了引孔對施工進度帶來的影響。

遇到下列情況時應暫停壓樁,向設計反饋:①出現首根壓樁無法壓到設計標高;②壓力值突然下降,沉降量突然增大;③樁身混凝土剝落、破碎;④引孔后仍無法壓樁至設計標高。

壓樁過程中不宜中途停頓,在壓至設計標高處,以穩定壓力再進行復壓,直至沉降穩定。

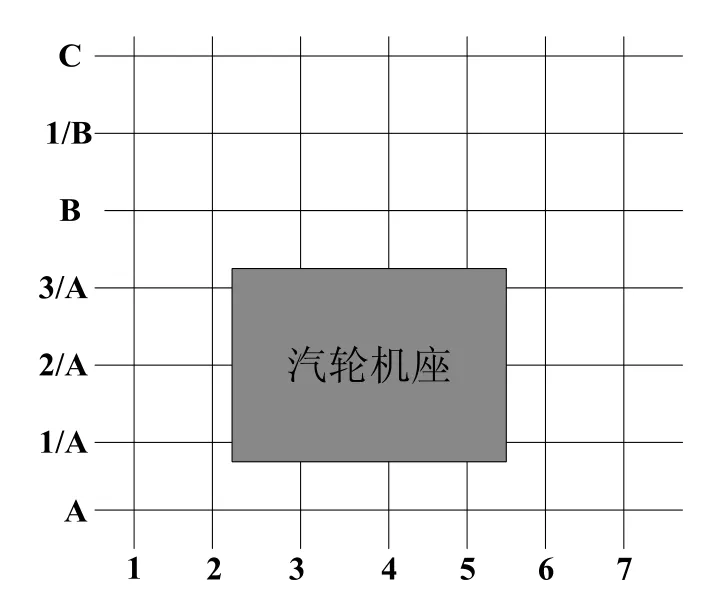

2.4 引孔技術

持力層5-1起伏較大,同時上部土層夾珊瑚灰巖碎屑,為防止沉樁過程中出現偏移或傾斜,壓樁無法壓到設計標高,采用螺旋鉆進行引孔。每個承臺第1根樁施打后及時調整承臺的壓樁順序,確定需引孔樁位,引孔直徑為400 mm,引孔深度為樁底標高以上1 m,局部區域引孔至0.5 m,然后再進行靜壓法壓樁,該工法稱為“植樁”。主要特點是引孔深度深,可消除或減小擠土效應。植樁施工工序見圖3,引孔機型號為YTZ26。

長螺旋鉆機動力頭采用2臺75 kW的電動機驅動,當鉆進至堅硬土層,電機電流超過160 A接近200 A時,減緩鉆進速度,防止燒毀電機卡鉆。

當鉆至終孔深度時,一般不停鉆和反鉆,依然采用正轉1 min后提鉆。提鉆過程中,由專人清理鉆具上的泥土,防止提升至半空中落下傷人,同時由地質人員對取出的土進行野外識別,對照勘察報告,結合引孔時間,判別土層特性,分析持力層的變化,并反饋設計,共同確定引孔樁位。

圖3 植樁施工工序

3 效果檢測

3.1 壓樁力

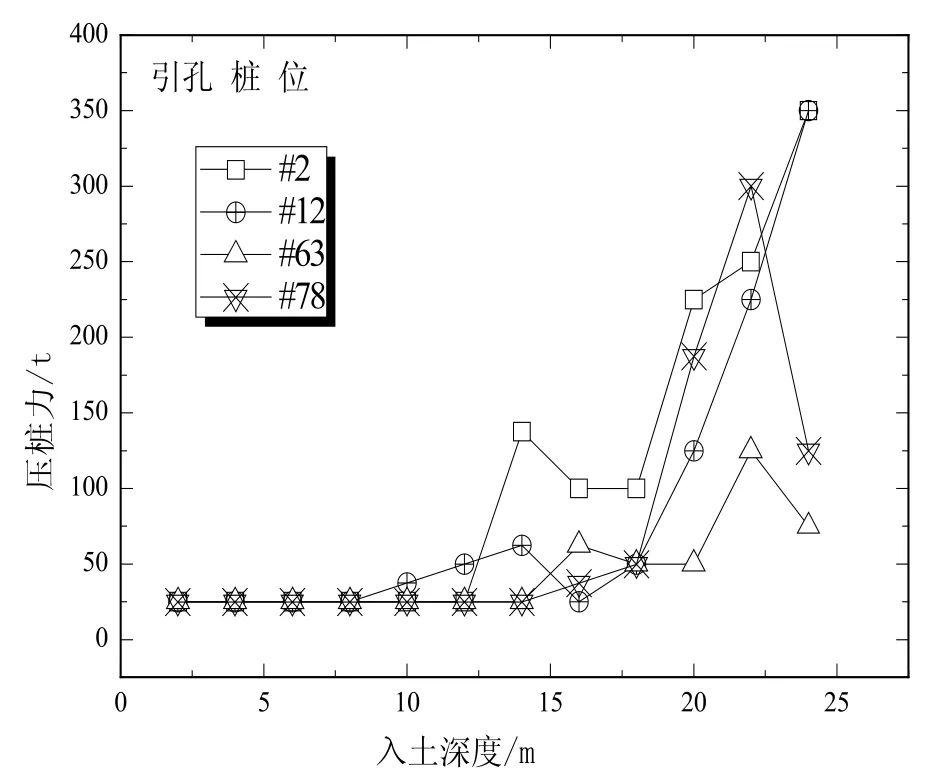

圖4為選取典型基樁樁位布置示意圖,其中#2,#12,#63,#78四根樁位引孔后壓樁,其余7根樁為未引孔樁。

圖4 典型基樁樁位布置示意圖

圖5和圖6分別給出引孔樁壓樁力和未引孔樁壓樁力與入土深度的關系。從圖中可以看出,引孔后壓樁力在20 m前均較小,主要原因是淺部土層為松散-稍密的粗砂層,孔隙較大,樁體易貫入,隨著貫入深度的增加,樁周砂土受到擠壓外排而密實,沉樁阻力隨著貫入深度的增加而增大。20 m后樁體進入層4-3中密的礫砂層,壓樁力陡然增加。引孔樁均達到了設計標高。對于未引孔樁,12 m~20 m之間的壓樁力較大,可能是樁體穿越可塑狀的礫質黏土層,進入中密的礫砂層,樁尖阻力增加,導致沉樁阻力增加。

圖5 引孔樁位壓樁力與入土深度的關系

圖6 未引孔樁位壓樁力與入土深度的關系

#63和#78號樁最后2 m的壓樁力降低,該兩根樁進入持力層5-1的深度為1.3 m,引孔至樁底以上0.5 m,可能是引孔擾動了持力層,導致塊石之間的間距擴大,從而導致樁端阻力降低。而未引孔樁#57和#173最后2 m的壓樁力也降低,經低應變測試判斷,樁身完整,可能的原因是樁尖穿透中密的礫砂層,進入塊石層時壓樁力略有降低,同時壓入層5-1塊石間隙,樁端阻力相對較小,從而導致壓樁力降低。

3.2 完整性分析

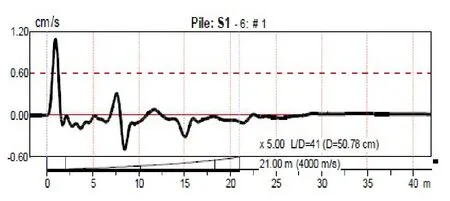

主廠房區域212根樁,完成低應變45根,其中35根Ⅰ類樁,9根Ⅱ類樁,1根Ⅳ類樁。Ⅰ、Ⅱ類樁占比98%。說明工程樁的施工質量得到了有效控制。Ⅱ類樁中3根為引孔樁,6根為未引孔樁。Ⅳ類樁采集曲線見圖7。

圖7 Ⅳ類樁低應變曲線

從曲線可以看出,樁身在7 m左右存在嚴重缺陷,在14 m左右出現二次反射,在21 m左右出現三次反射,因此判為Ⅳ類樁。后對該樁進行靜載試驗,當加載量達到2100 kN時,無法繼續加載,且樁體不斷下沉,判斷該樁為斷樁。在后續的工程樁施工工程中,對制樁過程嚴格把控,確保樁身質量。

3.3 單樁抗壓承載力

由于現場條件制約,本工程采用高應變動力測試檢測單樁抗壓承載力。樁在沖擊力的作用下,樁身材料中產生壓應變、質點振動和應變的傳播,同時產生樁身相對于樁周土的位移。通過安裝在樁身上的應變式力傳感器和加速度傳感器,采集到隨時間變化的樁身應變和樁身各部分質點振動速度的曲線。對曲線進行CAPWAP分析,從而得到樁土參數與樁的極限承載力。

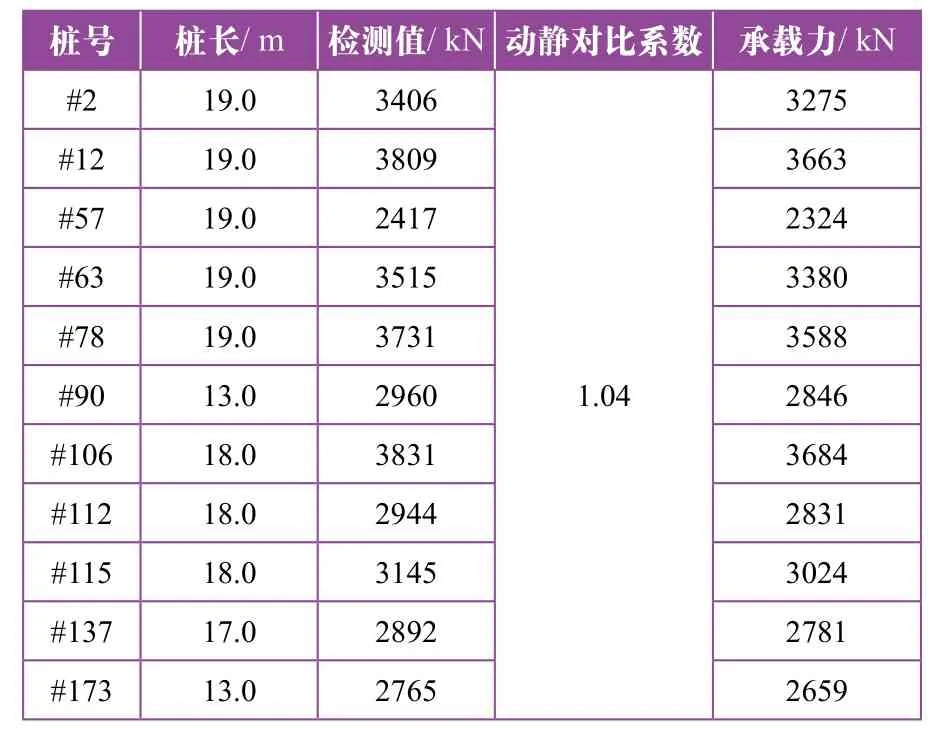

本工程地質條件復雜,結合試樁結果,確定基樁休止時間為25 d。對主廠房區域11根樁進行了測試,分析結果見表1。

表1 高應變檢測結果匯總

從表1中可以看出高應變檢測結果均滿足設計要求,主廠房區域基樁豎向抗壓承載力平均值為3096 kN,說明工程樁施工質量較高。

3.4 終壓力與承載力的關系

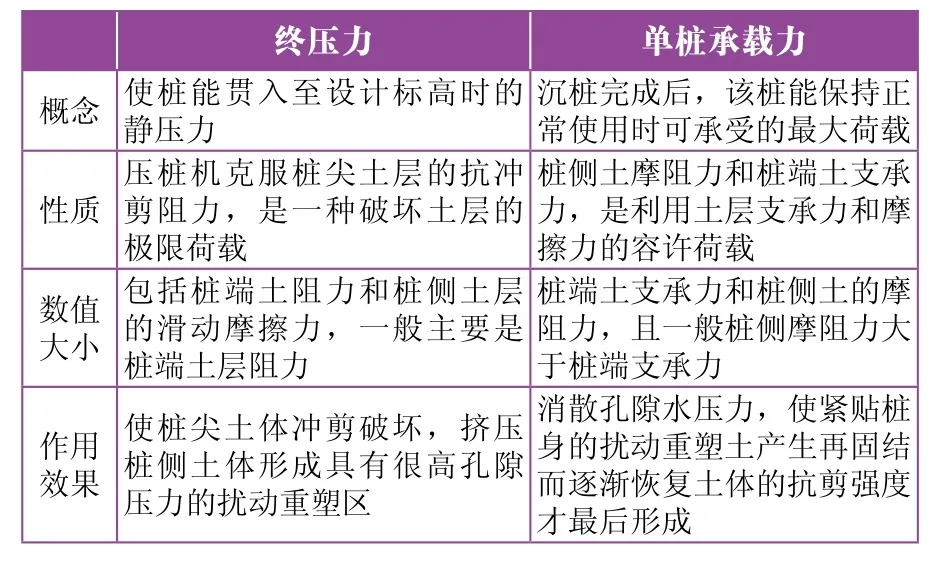

表2將終壓力和單樁承載力從概念、性質、數值大小及作用效果四個方面進行對比。

表2 終壓力與單樁承載力對比

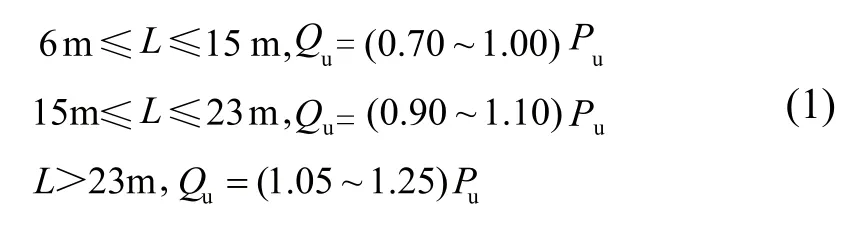

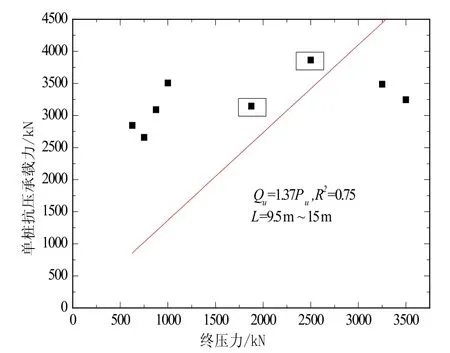

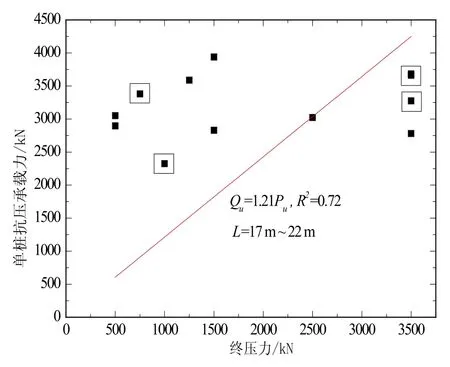

從表2可以看出,靜壓樁的終壓力與單樁豎向抗壓承載力相互關系的因素比較復雜,難以定量反映出兩者的關系。林本海等研究樁周土對承載力的影響,關系式為Qu=αPu,其中α為效應系數,Qu為承載力,Pu為終壓力。其分析了101根靜載試驗數據提出經驗公式:

本工程按照此統計方式,分別建立了終壓力與單樁豎向極限承載力的經驗公式。圖8和圖9為終壓力與承載力的關系圖。

圖8 L≤15 m樁終壓力與承載力的關系

圖9 L>15 m樁終壓力與承載力的關系

圖中方框為植樁法靜壓樁的單樁承載力值,其值與其他樁接近,且均滿足設計規范要求,說明該施工工法并不會影響單樁抗壓承載力。當樁長為9.5 ~15 m時Qu=1.37Pu,相關系數為 0.75;當樁長為 17 ~ 22 m時,Qu=1.21Pu,相關系數為0.72。相關系數為0.72~0.75,說明該經驗公式具有一定的可信度。但是效應系數均比林本海等的研究結果高,主要原因是本工程中壓樁機最大壓樁力僅有3500 kN,導致部分基樁在壓樁過程中未能完全刺入持力層,樁體未達到設計標高,終壓力值偏低,同時持力層為塊石層,樁體壓入塊石層間隙時會導致終壓力偏低,從而導致效應系數偏大。場地持力層不穩定,且夾層較多,導致終壓力與單樁豎向抗壓承載力數據相對比較離散。但仍可通過終壓力粗略估算單樁承載力,從而動態指導施工。

從圖中還可看出,當壓樁終壓力大于1000 kN時,一般單樁豎向抗壓承載力檢測值均較大,因此以后工程中遇到終壓力大于1000 kN,可降低承載力檢測比例,或僅做完整性檢測;對于終壓力小于1000 kN的基樁,宜適當提高承載力檢測比例。

4 控制措施分析

靜壓樁屬于擠土樁,壓樁機提供豎向壓力,樁尖刺入地基土層,使土體產生沖剪破壞,破壞原狀土的原始應力狀態,擾動土體結構。當樁尖處土體所受的壓力超過其抗剪強度時,土體發生急劇變形,形成塑性破壞,樁尖下土體被向下和側向壓縮擠開。沉樁完成后,樁周土體中的超孔隙水壓力逐漸消散,土體發生固結,土體的抗剪強度及側摩阻力逐步恢復和提高,從而使樁獲得較大的承載力。因此在壓樁過程中不宜停頓,一旦發生停頓會導致土體密實度增加,樁周的側摩阻力增長。

本工程主要持力層為中密的礫砂和密實的塊石,在壓樁過程中,砂粒之間發生擠密咬合作用,在沉樁完成后砂粒間會產生一定的相對位移,顆粒重新排列,單樁承載力略微降低,因此在施工過程中,宜以穩定壓力復壓一次,以消除砂層的松弛效應。

植樁靜壓法主要目的是使樁壓至設計標高,控制截樁量,同時可確保樁體的抗拔力。預鉆孔至樁底標高以上0.5 m,破壞土體的結構性,減小土體水平向擠土效應,同時可復核勘察報告,驗證持力層的空間分布,合理規劃壓樁順序,安排引孔工作,從而確保靜壓樁的施工質量。

復雜地質條件增加了壓樁的困難,持力層的不穩定,導致開挖后可能出現“樁林”,因此采用信息化施工尤為重要。嚴格把控施工過程,設計、勘察、現場管理和檢測通過互聯網零距離溝通,及時分析并指導下一步工作,把問題控制在壓樁過程中,在總承包工程項目管理中值得推廣。

5 結論與建議

(1)信息化施工,靈活設計樁長,合理安排沉樁順序,充分利用互聯網,群策群力,統籌管理,可有效控制靜壓樁施工質量。

(2)植樁靜壓法可顯著減小水平向擠土效應,易使工程樁壓至設計標高,從而有效控制截樁量,節省造價,確保施工質量。

(3)研究壓樁力隨深度的變化規律,探討終壓力與單樁承載力之間的相互關系,可指導設計與施工,從而進行動態管理。

(4)本工程海灘與丘陵過渡地帶,單樁承載力檢測值是壓樁終壓力的1.2~1.4倍。數據相對離散,有待進一步研究。

[1]史佩棟,顧曉魯.樁基工程手冊[M].北京:人民交通出版社,2015.

[2]孫福洋.PHC管樁靜壓施工工藝及施工質量與安全控制措施[J].施工技術,2010,39(S1).

[3]北京土木建筑學會.地基基礎工程 施工技術·質量控制·實例手冊[M].北京:中國電力出版社,2008.

[4]王士國,等.引孔技術在靜壓預制管樁施工中的應用[J].施工技術,2007,(36).

[5]陳凡,等.基樁質量檢測技術[M].北京:中國建筑工業出版社,2014.

[6]鄧學支.靜壓樁壓樁力與承載力關系研究[D].南京:東南大學碩士學位論文,2006.

[7]林本海,王離.靜壓樁承載性能的分析研究[J].建筑結構學報,2004,(25).