基于LabVIEW的濕式雙離合自動變速器功能測試系統

肖騰飛

(東風格特拉克汽車變速器有限公司產品研發部,武漢 430056)

1 前言

隨著對雙離合變速器(DCT)研究的深入,對濕式雙離合變速器的試驗驗證提出了更高的要求[1-2]。目前,國內變速器功能測試系統能夠適應一定類型變速器的測試,但是無法滿足不同類型變速器在極端試驗條件下的功能測試,因此建立一套多功能、高效、穩定并且滿足極端試驗工況的變速器功能測試系統成為急需解決的問題[3]。為此,本文基于國內ES50手動變速器功能試驗臺架,利用LabVIEW開發出能夠滿足當今各型變速器功能試驗的測試系統。

2 系統設計

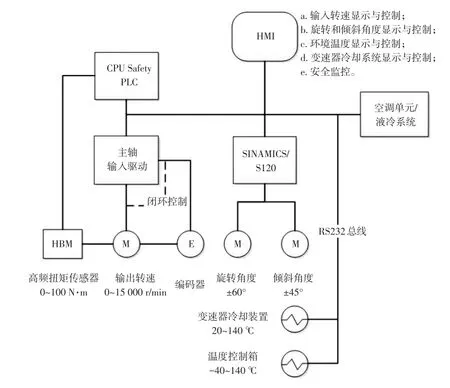

國內ES50手動變速器功能測試系統硬件結構如圖1所示。該系統能夠動態模擬變速器在整車行駛中的自動傾斜(左/右轉彎)和自動旋轉(上/下坡、加/減速)控制功能,但是該試驗臺存在以下不足:

a.自動化測試程度低,無法通過編制程序來滿足復雜測試工況下的試驗,如濕式雙離合器驅動泵CAP和冷卻泵CCP性能驗證試驗,以及濕式雙離合變速器的通氣塞功能試驗等;

b.通用性不強,無法提供針對雙離合變速器自動換擋的接口;

c.操作較復雜,不利于自動化測試的需要;

d.系統擴展差,無法滿足現階段對諸如溫度、壓力、振動等信號的監測要求。

針對以上不足,結合實際運用,設計了基于LabVIEW的自動測試系統,選擇了目前主流的虛擬儀器測試工具,并結合了現場可編程門陣列(Field-Programmable Gate Array,FPGA)技術。

圖1 ES50手動變速器測試系統硬件結構

2.1 系統硬件設計

基于LabVIEW的測試系統硬件結構如圖2所示。該測試系統采用了NI公司的PXIe-1078型測試平臺[4],PXI是一種由NI公司發布的基于PC的測量和自動化平臺,結合了PCI電氣總線特性,適用于試驗、測量與數據采集等應用場合。

圖2 基于LabVIEW的測試系統硬件結構

為保證測試系統對變速器信號的實時監控與采集,并實時傳送到測試系統,在臺架執行機構安裝了c-RIO遠程采集模塊。c-RIO模塊選擇MeasX公司的工業級專業遠程采集模塊,支持RS232、RS485通信模式。該模塊有16路BNC連接接口,16路K型熱電偶接口和2路高速CAN接口,能夠滿足在實際使用中對溫度、壓力及振動等信號的監測要求。該模塊集成了信號采集、信號調理、AD轉換等功能,能夠直接將變速器監測信號轉換為計算機處理信號。并且該模塊通過以太網線與系統相連接,同時利用FPGA技術將系統主機與c-RIO設備結合起來構建成異向架構,實現系統對I/O設備的實時監控,并在系統軟件中實現LabVIEW可編程化,LabVIEW系統硬件構成如圖3所示。

圖3 LabVIEW系統硬件構成

2.2 系統軟件設計

變速器功能測試系統的軟件利用NI公司推出的基于圖形化編程語言的開發工具LabVIEW,采用了面向對象的方法和概念進行系統開發。在該測試系統中,利用FPGA技術實現對各種模塊化I/O及實時計算單元的監測與控制,將圖形化程序框圖轉換為數字硬件電路[5-6]。整個測試系統采用模塊化的編程思路,根據實現功能的不同可劃分為若干個子模塊,針對不同的變速器及不同的客戶可選擇相應的測試功能。

該測試系統軟件分為5個子系統,分別為編制測試程序、配置I/O參數子系統、控制臺架子系統、安全子系統及問題記錄子系統,如圖4所示。在測試系統初始化后,可選擇MT、干式DCT及濕式DCT 3種參數配置模式進行功能測試,測試系統軟件流程如圖5所示,該自動測試系統中預留了手動操作模式,方便用戶進行手動測試。

圖4 基于LabVIEW的測試系統軟件組成框圖

3 系統測試驗證

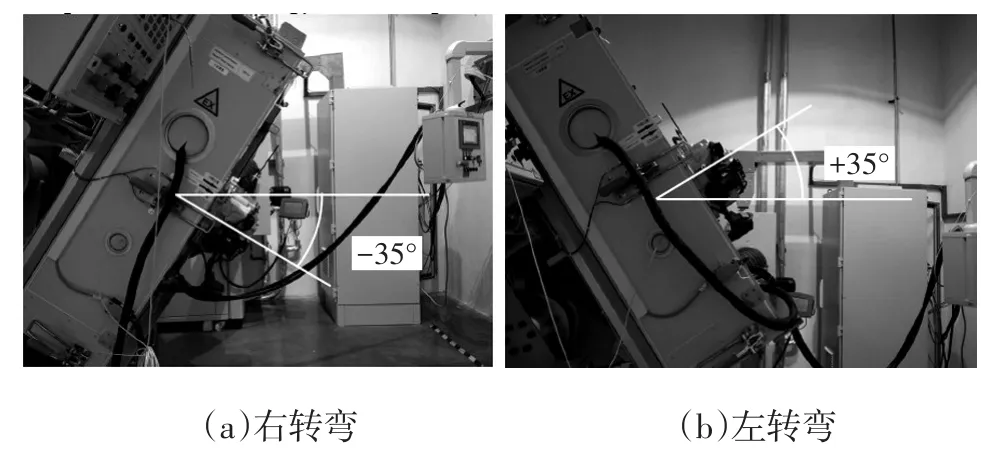

以某型在研濕式7速DCT為例,利用測試系統對該型變速器進行離合器驅動泵和冷卻泵性能測試,檢測該變速器在整車各種極端行駛條件下,其離合器驅動泵是否具有穩定的壓力和離合器冷卻泵是否具有穩定的流量[7-8]。表1為在某溫度工況下該型變速器測試工況矩陣。表1中,“0”表示變速器在臺架上置于水平安裝位置,即在實際路況中既不轉彎也不上、下坡;“+”及“-”表示臺架傾斜或旋轉,即模擬變速器在整車實際運行中的上、下坡(加、減速)和左、右轉彎工況,系統實際運行效果如圖6和圖7所示。

表1 某溫度工況下測試驗證矩陣

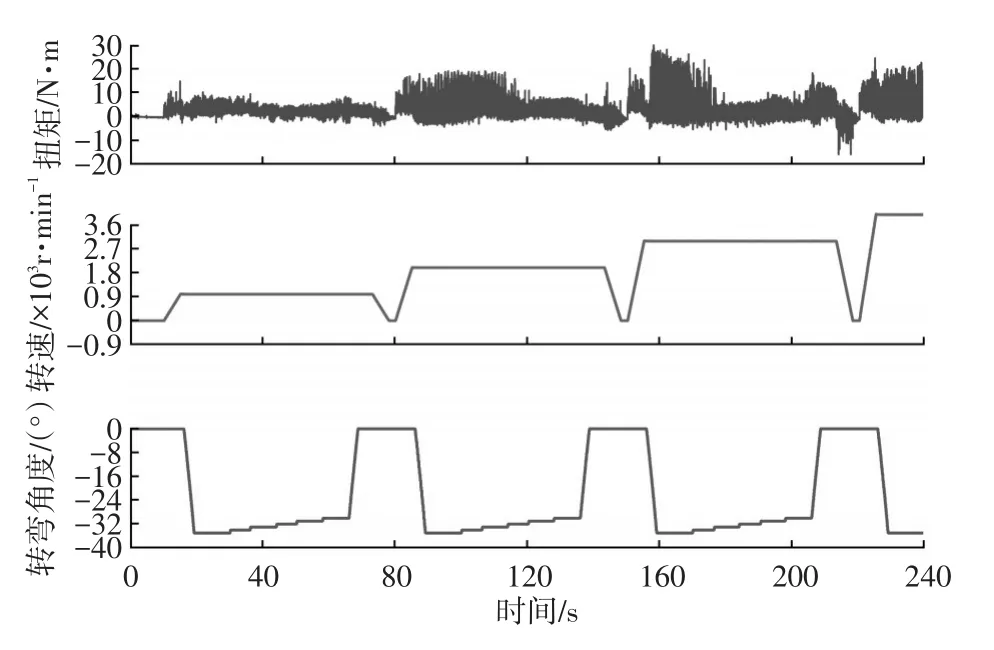

圖6 測試系統模擬整車上、下坡(加、減速)行駛示意

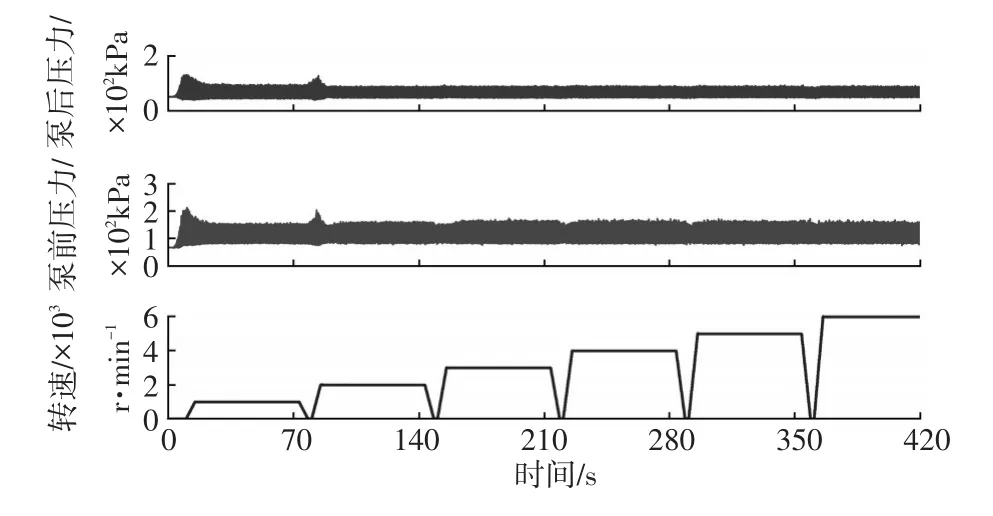

由于試驗中需監測變速器油液在經過離合器冷卻泵前后的壓力,因而在測試前通過c-RIO系統集成2個壓力傳感器與1個油溫傳感器。圖8和圖9為在某溫度及固定擋位工況下的運行結果,圖8的結果反映了在特定溫度及模擬整車動態轉彎行駛條件下,發動機轉速與拖拽扭矩對應的關系;圖9則體現了在特定溫度及模擬整車動態轉彎行駛條件下,變速器油液經過濕式離合器冷卻泵前后壓力的對比關系,可反映出在該測試條件下是否存在空氣吸入離合器冷卻泵進而導致濕式離合器無法有效冷卻的問題。

圖7 測試系統模擬整車轉彎行駛示意

圖8 低溫工況下測試系統模擬轉彎工況下扭矩轉速結果

該測試系統解決了原有測試系統不能動態控制變速器的換擋、不能動態調整變速器傾斜/旋轉角的問題,克服了原有測試系統無法有效監測諸如壓力、溫度等信號的不足,進而提高了測試效率。

圖9 系統輸入轉速與離合器冷卻泵前后壓力曲線

4 結束語

本文構建了一個基于LabVIEW的變速器功能測試系統,該系統能夠對濕式雙離合變速器進行功能設計驗證測試,同時由于該系統采用模塊化的設計思路及FP?GA技術對I/O接口實時監控,具有靈活性和可擴展性。通過實際測試驗證表明,該系統運行良好,人機交互界面友好,自動化程度較高,為汽車動力總成臺架測試領域的系統設計與應用起到了一定的借鑒作用。

[1]王望予.汽車設計[M].北京:機械工業出版社,2011.

[2]王志新.雙離合自動變速器(DCT)解析 [J].甘肅科技,2008,24(10):60-61.

[3](德)瑙海姆,等著,宋進桂,等譯.汽車變速器理論基礎、選擇、設計與應用[M].北京:機械工業出版社,2014.

[4]孫仲立.基于LabVIEW的EMT變速器試驗臺架的研究[D].武漢:武漢理工大學,2012.

[5]龔立雄,程雙勝,等.基于虛擬儀器的小型柴油發電機組測控系統研究[J].船電技術,2010,30(2):50-52.

[6]許可.基于LabVIEW的變速器振動測試分析系統[J].北京:微計算機信息(測控自動化),2009,28(12-1):67-68.

[7]許曉紅.AMT汽車離合器自動控制系統的研制[D].蘇州:蘇州大學,2008.

[8]牛銘奎.干式DCT離合器溫度模型及其灰色預測控制研究[D].吉林:吉林大學博士學位論文,2008.