降低淡鹽水脫氯精制劑消耗的措施

王偉,熊新國,曾永桂

(湖北沙隆達股份有限公司,湖北 荊州 434001)

1 脫氯系統存在的問題

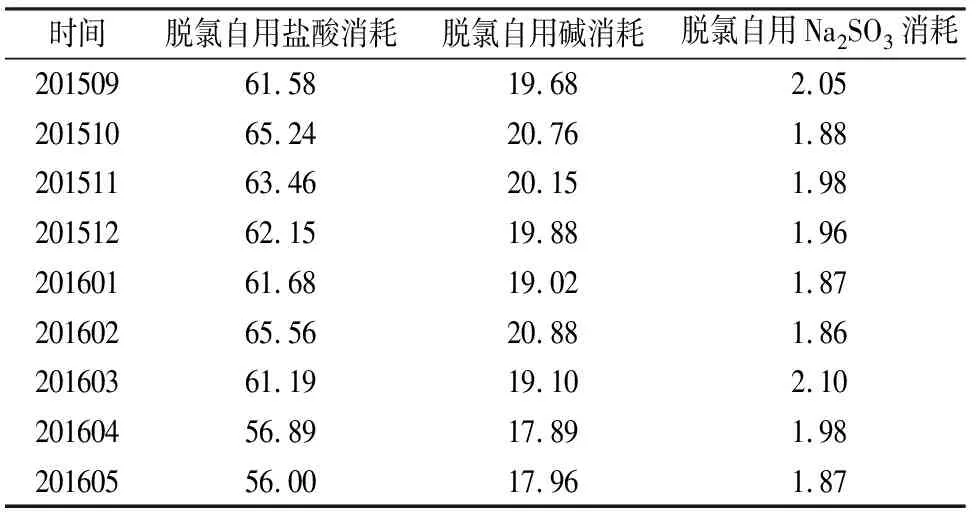

沙隆達氯堿廠開車后淡鹽水的各項控制指標均按照廠家提供的操作手冊進行控制:淡鹽水加酸后,pH值控制在1.0~1.5;淡鹽水加堿后,pH值控制在10~11。脫氯塔的真空度為70~85 kPa;加Na2SO3后,控制淡鹽水ORP值≤+50 mV。從開車到2016年5月,脫氯系統的自用堿、Na2SO3消耗非常高,具體如表1所示。

表1 淡鹽水脫氯改造前精制劑消耗一覽表Table 1 Consumption of chemicals in depleted brine dechlorination before improvement kg/(t·NaOH)

由表1可見:氯系統的自用酸、堿及Na2SO3消耗(與同行相比)較高,增加了生產成本。

2 降低精制劑消耗措施[1—2]

從2016年6月開始,為降低脫氯系統酸、堿及Na2SO3的消耗,沙隆達氯堿廠采取了以下措施。

2.1 更改脫氯塔回流管道位置

脫氯塔的液位一般控制在30%,在液相20%左右位置有1個P-314回流管道,用來保證泵的正常運行和穩定脫氯塔的液位。雖然進脫氯塔前淡鹽水pH值為1.0~1.5,但是回流鹽水(pH值為10~11)的進入,使得脫氯塔內的pH值大大地提高,降低了淡鹽水的脫氯效果。對此,可在P-314進、出口管道上增加回流閥門,取消原回流管道,消除回流淡鹽水對脫氯塔內淡鹽水的影響。

沙隆達氯堿廠更改回流位置后,對脫氯后的淡鹽水取樣分析,發現游離氯含量比原來有較大下降。

2.2 提高脫氯系統的真空度

脫氯系統的真空度越高,氯氣在水中的溶解度越低,沙隆達氯堿廠將脫氯塔的真空度由原來的70~85 kPa更改為80~95 kPa。

2.3 調整淡鹽水加酸后的pH值

根據設備企業操作手冊的要求,脫氯淡鹽水加酸后的pH值應控制在1.0~1.5。筆者認為這個pH值控制范圍有點偏低,不同氯堿廠家運行情況有所不同。

自2016年6月開始加酸后,沙隆達氯堿廠對不同pH值區間內的淡鹽水脫氯效果進行跟蹤取樣分析,發現在pH值為1.9~2.4時,脫氯后淡鹽水中的游離氯含量沒有變化;在pH值為2.0~2.5時,脫氯后淡鹽水中的游離氯增加;越往小調整pH值,游離氯的含量就越高。

目前,沙隆達氯堿廠淡鹽水加酸pH值控制在1.8~2.3。調整淡鹽水加酸pH值的控制指標后,脫氯自用酸、堿的消耗大幅度降低。

3 降低淡鹽水脫氯精制劑消耗后的運行情況

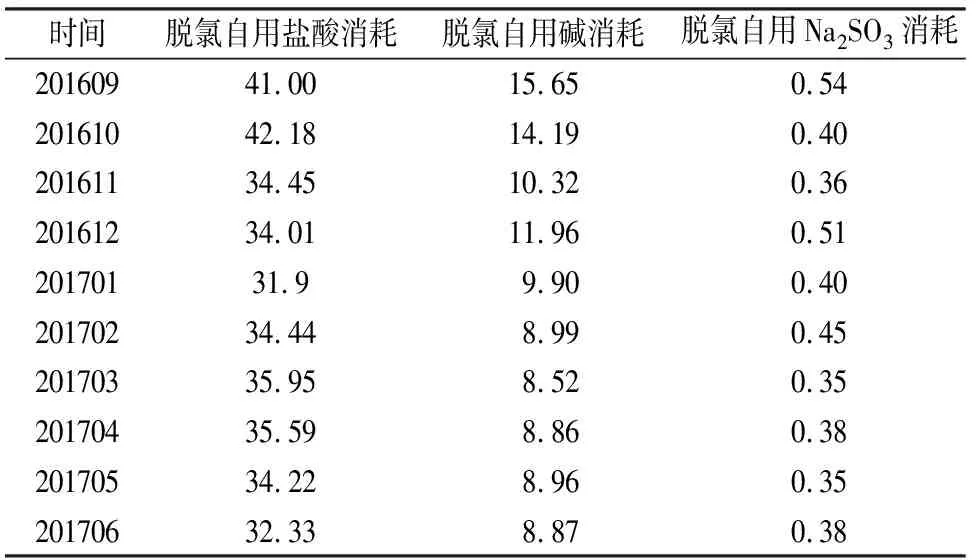

采取了以上3項措施以后,淡鹽水脫氯精制劑的消耗情況見表2。

目前,脫氯酸耗由61.53 kg/(t·NaOH) 下降到35.6 kg/(t·NaOH),自用堿消耗由19.48 kg/(t·NaOH) 下降到10.62 kg/(t·NaOH),Na2SO3消耗由1.96 kg/(t·NaOH) 下降到0.41 kg/(t·NaOH) 。

表2 淡鹽水脫氯改造后精制劑消耗一覽表Table 2 Consumption of chemicals in depleted brine dechlorination after improvement kg/(t·NaOH)

若鹽酸成本價格按100元/t、燒堿成本價格按1 000元/t、Na2SO3價格按2 653元/t、燒堿按25萬t/a計,則可節約鹽酸的費用為:

(61.53-35.6)÷1 000×100×20×10 000÷

10 000=64.825萬(元/a);

節約自用燒堿費用為:

(19.48-10.62)÷1 000×1 000×25×

10 000÷10 000=221.5萬(元/a);

節約Na2SO3費用為:

(1.96-0.41)÷1 000×2 653×20×10 000÷

10 000=102.8萬(元/a);

則節約精制消耗費用:

64.825+221.5+102.8=389.125(萬元/a)。

4 結語

沙隆達氯堿廠根據氯堿裝置自身特點,在脫氯系統上選擇適合自身特點的工藝控制范圍,從目前的運行效果來看,大幅度降低淡鹽水脫氯各項精制消耗。

對于淡鹽水脫氯系統,各生產廠家可根據本身裝置的特點(如脫氯系統的真空度、酸堿度等),選擇適合自身工藝特點的工藝控制范圍,達到既滿足生產要求又降低各項精制消耗從而降低生產成本的目的。