基于Tecnomatix的自動變速器裝配線工藝規劃

劉 琨 徐立云

(同濟大學 機械與能源工程學院,上海 201804)

數字化工廠興起于20世紀90年代初期,作為德國工業4.0、中國制造2025、美國工業互聯網等發展戰略的基礎,是制造業發展必然經歷的階段,已經是國內外研究的熱點。

生產系統計算機仿真規劃的工具主要可以分為三種類型,第一類是通用計算機程序語言(FORTRAN、C、C++等),第二類是仿真語言(GPSS、SIMPLE++等),第三類是通用仿真軟件環境,前兩種對設計人員的編程能力要求很高,但通用性較好[1]。第三種工具易于學習和掌握,把生產系統各環節定義為各種實體,通過設置實體屬性建立實體間聯系,構成生產系統的仿真模型,目前已經得到廣泛應用。國外開發的這類商用計算機仿真軟件很多(如ProModel、Deneb/QUEST、eM-Power系列軟件、Prosim、Ithink等)[2]。行業內比較出名的是法國Dassault公司和德國Siemens公司開發的DELMIA、Tecnomatix等滿足數字化工廠需求的成套系列軟件,軟件功能包括工廠及生產線規劃仿真、工藝規劃、物流仿真、加工仿真、質量控制、生產管理和企業管理[3]。Tecnomatix是 Siemens PLM Software提供的數字化制造解決方案,通過將制造規劃從工藝布局和設計、工藝過程仿真和驗證到制造執行與產品設計連接起來,在機械、高科技電子、航空與國防、汽車行業取得廣泛應用[4]。國內研究機構對數字化仿真技術也有所研究,華中科技大學CAD國家重點實驗室在“珠江鋼鐵廠虛擬工廠仿真”項目中,應用Deneb軟件,對整個廠房布局、生產設備進行了數字化建模,仿真了軋鋼生產線的工作流程及輔助設備的生產運行。上海交通大學CIMS研究所應用eM-plant和Deneb等虛擬工廠仿真軟件,在上海大眾汽車有限公司的發動機廠生產線技術改造項目中,也獲得了很好的效益[5]。

本文利用Siemens的Tecnomatix-Process Designer(PD)/Proccess Simulate(PS)軟件對某企業的自動變速器裝配線的產品、裝配資源、工藝操作進行整合,通過Pert圖將資源分配至工位并對操作進行排序,完成裝配線的三維布局,最后對復雜機器人關鍵工位進行分析。

1 PD/PS介紹

PD是一個多層數據庫結構,將產品信息與產品制造特征、制造資源和制造工藝關聯在一起,這種關聯關系貫穿于整個產品生產制造過程中。PS是一個集成式的虛擬制造平臺,提供了一個基于數據庫的無縫的工藝過程模擬功能,所有的PS中的工藝數據和流程在個模塊下都可以進行三維的虛擬分析模擬和驗證,如裝配路徑的分析、順序的調整、人機工程的分析評價、機器人路徑的優化等。

2 基于PD的裝配線建模

本文對某自動變速器裝配線進行數字化工藝規劃和仿真,該裝配線包括總裝線、軸承座分裝線、主箱體分裝線、制動器分裝線和后殼體分裝線。在PD中建模前需要將零件和設備的三維數模轉換成PD能夠識別的.co格式。PD中裝配線建模過程如下。

2.1 新建項目

點擊菜單欄中File,選擇New Project選項生成新項目,輸入名稱后確認。

2.2 創建子目錄

在新項目打開快捷菜單選擇New,然后在彈出的窗口的選中Collection,在其后面的文本框中輸入需要的數量,建立所需要的文件夾,并依次重命名。

2.3 創建操作庫、資源庫、產品庫

在Libraries文件夾下對應的項目中創建Operation Library,即操作庫,因為某自動變速器裝配線上有很多操作是各工位公有的操作,故下設兩個操作庫Basic Operation Library 和 Special Operation Library, 在兩個操作庫添加Compound Operation將各操作錄入。資源庫和產品庫的建立與操作庫相同。

2.4 建立裝配線模型的基本框架

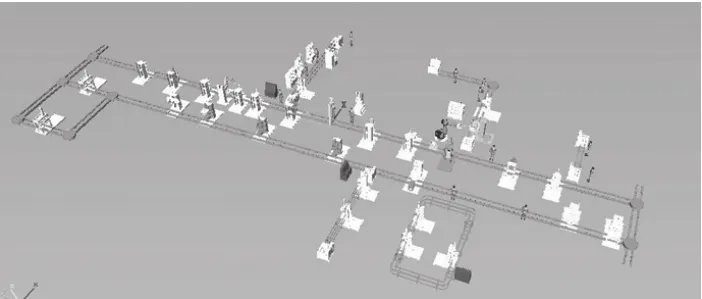

將裝配線模型建立在Process目錄下,新建PrLine,在創建PrLine的同時會生成一個孿生的PrLineProcess,藍色表示資源樹,紅色表示工藝樹,在資源樹下新建PrZone和PrStation。選中資源樹的根節點,使用Synchronize Process功能,使工藝樹按照資源樹同步更改,建好后的裝配線模型如圖1所示。

2.5 操作、零件、資源分配到工位

將操作從OperationLibrary拖拽到操作樹對應的工位上,在操作樹上對應的工位用Pert圖對操作進行排序,同時加載Product中的零件庫,將零件關聯至工位。資源分配到工位的方式與操作相同,從資源庫將資源拖拽至資源樹。

圖1 裝配線模型

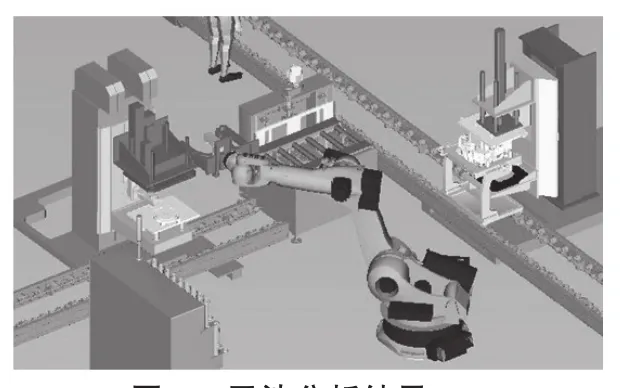

3 基于PS的裝配線布局

在PD完成操作樹、產品樹和資源樹的建立并關聯至工位后,復制工藝樹和資源樹至StudyFolder,選擇該裝配線模型,以PS標準模式打開。在Object Tree點擊需要放置零件或資源左邊的白色邊框,點擊可以對目標進行平移和旋轉。選擇Change ViewPoint,改變觀察視角。點擊可以將目標從一個參考坐標系移動到另一個參考坐標系,當零件或設備資源需要貼合或有較簡單的相對位置關系時,用此移動方法效率較高,裝配線最終布局如圖2所示。

圖2 某自動變速器裝配線整體布局

4 基于PS的復雜工位分析

4.1 機器人運動參數設定

3D環境下仿真模擬分析有單臺或多機器人裝配線的裝配過程,主要分析和優化設備的運動路線、節拍以及離線編程應用。PS可以定義設備的機構屬性。機器人庫中的機器人均有齊備的關節定義屬性,不需要額外定義。在某自動變速器裝配線上用到一臺機器人,現對其進行定義。

4.1.1 定義夾具

選中夾具,并打開Tool Definition視圖進行夾具的類型定義,選工具類型為Gripper,TCP Frame為TCPF1坐標系。Base Frame設定在夾具的底部特征中心。選中夾具,打開Kinematics Editor,構建相對運動關系。

4.1.2 定義機器人

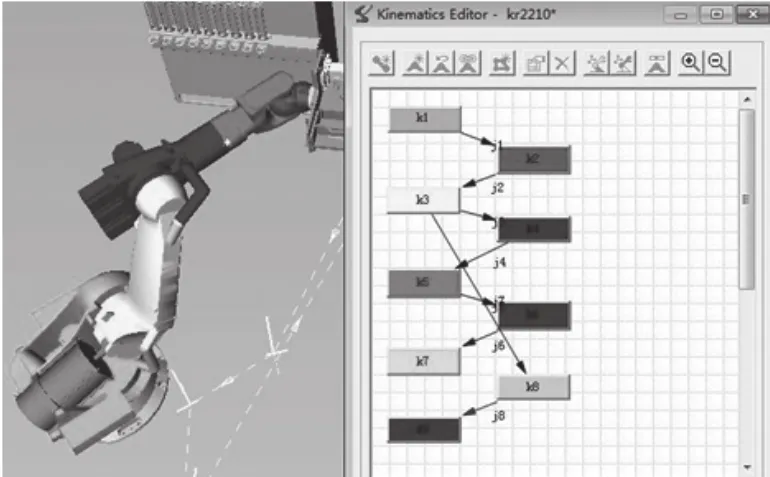

選中機器人,打開Kinematics Editor,定義機器人的機構,如圖3所示。應用Mount功能,將夾具底端坐標與機器人末端坐標相重合,從而將夾具安裝于機器人上。

4.1.3 托盤

某自動變速器的托盤可以使前殼體夾緊定位,同時可以在與輥道輥子上母線平面的垂直面360°任意反轉。故用同樣方法對托盤的兩個機構添加旋轉的機構動作。

4.2 復雜工位動作規劃

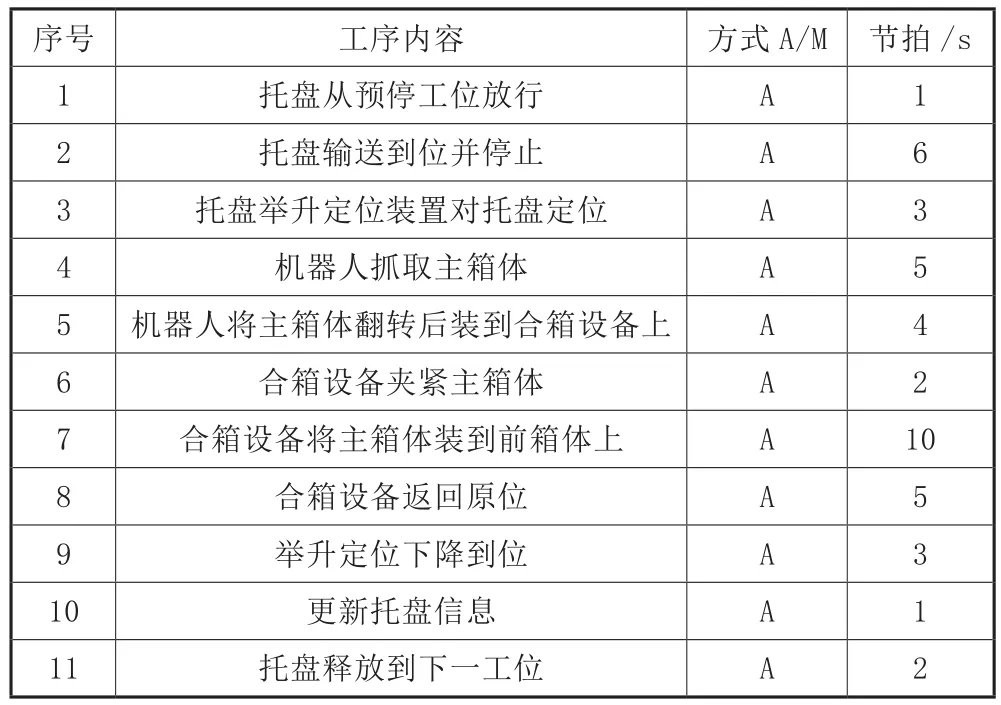

現對總裝線上的OP140工位機器人進行動作規劃,該工位工序內容如表1所示,其作業動作包括托盤的平動,機器人的抓取和放置動作,合箱設備的加緊、放置和復位動作。PS中機器人有三種操作生成方式,分別是Device Operation、Pick and Place Operation以及 Continuous Feature Operation功能。Device Operation基于機器人兩個姿態生成操作。Pick and Place根據夾具抓取時的初、末兩點姿態生成操作。Continuous Feature Operation通過手動添加路徑點,精準控制機器人在過程中的動作,從而生成操作。下面將闡述PS中工位動作規劃的過程。

圖3 機器人運動機構的定義

表1 OP140工位工序內容

4.2.1 托盤輸送到位并停止

將變速器前殼固定在總裝托盤上,使用Device Operation功能反轉前殼體準備與主箱體合箱,使用Object Flow Operation定義托盤從上一工位至該工位的合箱設備的平移運動。

4.2.2 托盤舉升定位裝置對托盤定位

托盤舉升定位裝置的移動為平移,使用Object Flow Operation對定位動作進行定義。

4.2.3 機器人抓取主箱體

移動機器人末端執行器到主箱體分裝線OPM05工位上端,標記該點;調整執行器高度至主箱體正上方高100mm位置(避免干涉),標記該點;調整機器人末端,使TCP坐標系對準主箱體上的定位特征,標記該點;通過Gripper Operation定義夾具動作,完成主箱體抓取。

4.2.4 機器人將主箱體翻轉后裝到合箱設備上

調整TCP坐標至合箱設備正前方,標記該點;調整TCP位置使執行器到達總裝托盤正上方100mm位置,標記該點;然后調整TCP位置使其對準前殼體上的定位特征,標記該點;通過Gripper Operation定義夾具動作,放下主箱體。

4.2.5 合箱設備夾緊、合箱及復位

采用Object Flow Operation定義合箱設備的夾緊、合箱和復位動作。

4.2.6 舉升定位下降

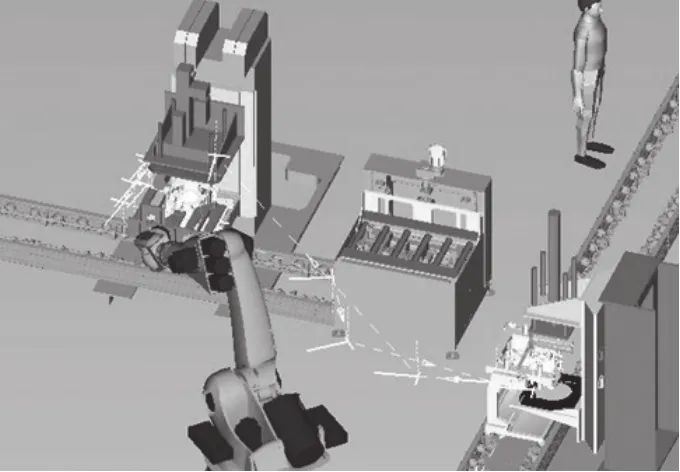

采用Object Flow Operation對舉升定位裝置的下降動作進行定義。機器人的動作路徑如圖4所示。

圖4 OP140工位機器人動作路徑

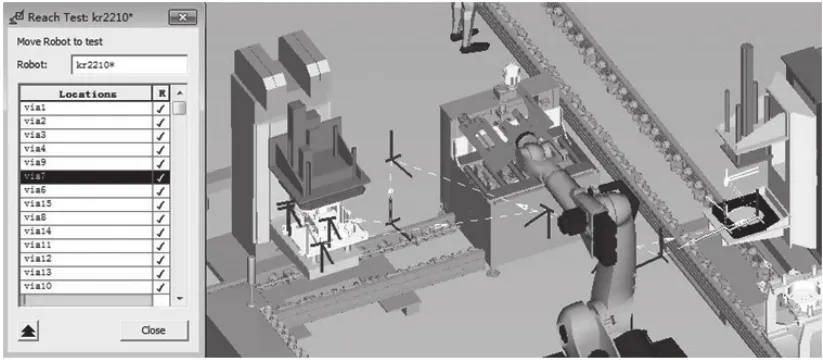

4.3 機器人可達性分析

PS能夠在規劃階段對機器人工位進行機器人可達性檢驗,避免了現場調試機器人發現部分位置不可達后更改裝配線布局的問題。運用PS的Reach Test功能可以導入機器人需要到達的路徑點,得到的可達性分析結果如圖5所示,機器人可以達到規劃好的路徑上的所有關鍵點。

圖5 OP140工位機器人可達性分析

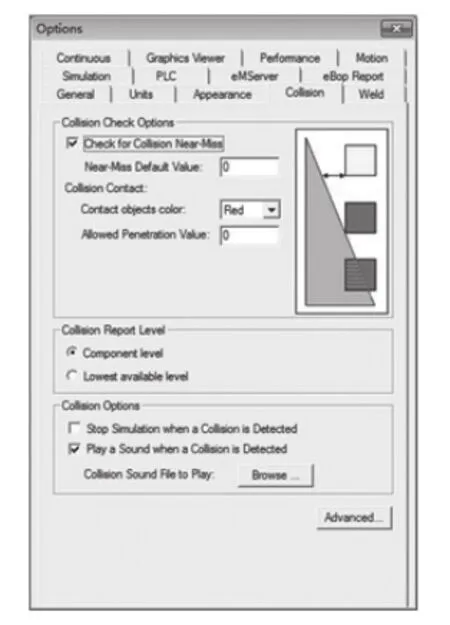

4.4 機器人干涉分析

使用PS的干涉分析功能可以在零部件裝配移動過程中實時進行干涉檢查,檢查零部件、工裝在裝配過程中是否和其他零部件或裝配資源發生干涉。模擬零部件在裝配過程中可能發生的時間,能夠幫助用戶分析裝配過程并檢測可能產生的錯誤,當遇到干涉和失調時能夠及時停止仿真,允許在整個過程中標注和修改出現的問題[6]。

設置好所有需要觀察的干涉組合和干涉條件后,對工位動作開始仿真。仿真過程中,所有的干涉組合沒有出現干涉現象,作業完成后的工位狀態如圖7所示。

圖6 干涉設置

圖7 干涉分析結果

5 結語

本文介紹了應用PD/PS進行裝配線工藝規劃和布局仿真的過程。首先介紹了兩款軟件的基本功能;其次基于PD建立了某自動變速器的裝配線模型,將操作、零部件、資源關聯至工位;再次基于PS完成自動變速器裝配線的三維布局;最后在PS中對復雜工位OP140進行分析,規劃了機器人運動路徑,通過機器人可達性分析和干涉分析,驗證了工藝方案的可行性。通過數字化工藝規劃,人們實現了裝配工藝的全周期管理,大大提高了裝配線工藝文件的管理效率,簡化了新裝配線工藝的設計流程,有利于提高企業的工藝設計水平。

[1]嚴雋琪,范秀敏,馬登哲.虛擬制造的理論、技術基礎與實踐[M].上海:上海交通大學出版社,2003:32.

[2]翟文彬,褚學寧,馬登哲,等.虛擬工廠規劃過程模型[J].上海交通大學學報,2004,38(6):862-865.

[3]苑京.基于數字化工廠的離合器裝配線仿真與優化[D].長春:吉林大學,2016:11.

[4]孔憲光.機械制造工藝:基于Tecnomatix平臺[M].北京:高等教育出版社,2015:121-123.

[5]崔巖.柯馬的核心競爭軟實力 西門子PLM團隊全面提升柯馬核心競爭力[J].電氣制造,2013,(8):18-22.

[6]袁永建,周耀華,王英健.基于Tecnomatix的裝配工藝設計與仿真[J].航空制造技術,2016,502(7):97-100.