某商用車轟鳴問題的分析與控制?

楊仕祥,史文庫,陳志勇,商國旭,劉 程

前言

近年來,隨著汽車行業的快速發展,人們對于汽車產品的要求不再僅僅局限于其動力性、經濟性、安全性等方面,對于整車的NVH特性的要求也越來越高[1-3]。而轟鳴現象作為汽車噪聲的一種,會引起人耳不適,甚至頭暈、惡心,大大降低整車的舒適性,同時也不利于產品的市場競爭[4]。因此轟鳴問題的解決成為各汽車企業重點關注的問題。

目前針對轟鳴問題產生機理的研究,主要采用傳遞路徑分析、相關性分析、模態分析和邊界元仿真分析等方法[5-7]。對于噪聲控制方法,研究人員提出了不同的解決方案。目前,關于轟鳴噪聲的控制措施主要有改進車身結構以避免結構與聲腔的耦合、改進懸架、修改后橋結構和后橋加裝動力吸振器等[8-12]。文獻[13]中針對某實驗車低頻轟鳴聲的特性進行了分析,確定發動機的2階振動是該低頻轟鳴聲的主要貢獻,提出了安裝動力吸振器來減小發動機后懸置點處的振動傳遞的方法,降低了轟鳴噪聲。但該方案增加了懸置負擔,不利于整車輕量化;文獻[14]中通過對整車摸底實驗和模態分析的方法找到引起某微型客車轟鳴的原因在于后懸架穩定桿的共振,通過對結構進行改進和實驗驗證,降低了整車轟鳴噪聲;文獻[15]中通過對轎車轟鳴噪聲產生機理和影響因素的分析,對某轎車建立了邊界元與有限元耦合模型,對噪聲產生的原因進行了分析,并提出相應的改進措施。此外,部分學者采用主動控制的方法對整車噪聲進行控制,并取得了相應的改進效果[16-17]。

本文中針對某輕型商用車定置工況發動機常用轉速范圍內轟鳴問題展開研究。首先通過主觀評價初步判斷轟鳴對應工況,其次根據實車測試結果,利用模態分析法和階次分析法確定了轟鳴產生的主要原因,并提出了相應的改進措施。考慮實際成本,通過優化動力總成懸置剛度,提高懸置系統的解耦率,進而改善懸置系統的隔振性能。實驗結果表明,本文的研究方法可有效改善商用車轟鳴問題,對改善駕駛室NVH性能具有一定的參考價值。

1 車內噪聲主觀評價

以某輕型商用車為研究對象,該車型采用發動機縱向前置,后輪驅動布置形式,發動機采用四缸四沖程柴油機,怠速轉速約為810r/min,動力總成懸置采用四點橡膠懸置,駕駛室懸置采用橡膠懸置。對其轟鳴現象進行初步主觀評價診斷。

初步主觀評價診斷表明,定置工況下,該輕型商用車怠速工況發動機轉速附近,駕駛室內存在明顯轟鳴現象,雙耳有明顯壓迫感。當發動機轉速超過875r/min時,轟鳴噪聲逐漸衰減直至消失。因此本文中主要針對車輛定置工況發動機怠速轉速附近的轟鳴現象進行分析和解決。

2 轟鳴噪聲問題的實驗診斷與分析

根據主觀評價結果,對駕駛室內噪聲和相關部件振動特性進行實車測量,以便于根據測量結果找到問題根源并提出轟鳴問題的解決方案。

2.1 駕駛室轟鳴噪聲測量

測試設備采用LMSSCADASMobile數據采集系統,如圖1所示。

參考噪聲測試標準,在駕駛員右耳側布置1個B&K傳聲器,如圖2所示。

圖1 LMS數據采集系統

圖2 傳聲器布置圖

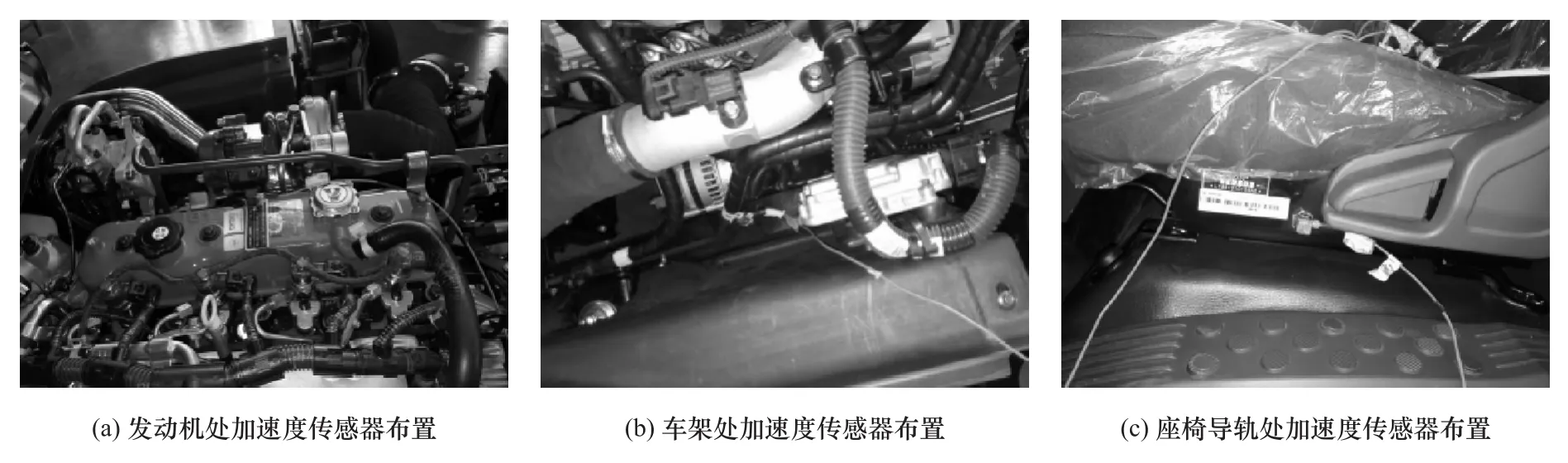

為方便確定噪聲源和主要傳遞路徑,分別在發動機上方、車架上方和駕駛室座椅導軌各布置1個PCB三向加速度傳感器,如圖3所示。

2.2 噪聲源分析

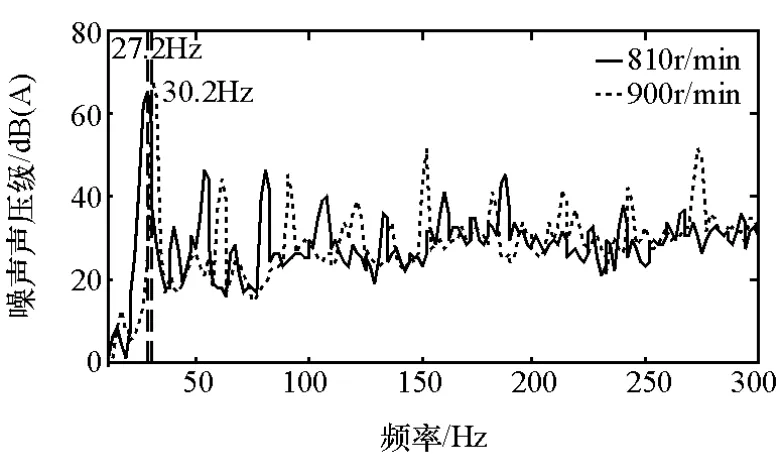

對定置工況下,發動機勻速和勻加速分別進行測量,測量結果分別如圖4和圖5所示。由圖4可知,當發動機工作在怠速工況(810r/min)和轉速900r/min時,噪聲峰值頻率分別為27.2和30.2Hz。對于四缸四沖程發動機,其主要激振階次為2階激勵,激勵頻率分別為27和30Hz,與轟鳴噪聲峰值頻率基本對應。因此,駕駛室轟鳴噪聲主要激勵能量來自于發動機的激勵。

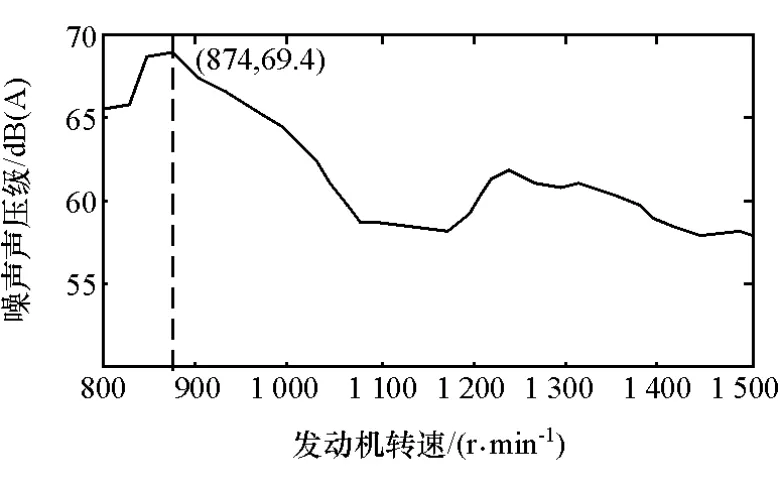

由圖5可知,當發動機轉速從810r/min勻加速到1 500r/min時,駕駛室內轟鳴噪聲出現峰值68.94dB,峰值轉速為874r/min,對應的發動機2階激勵頻率為29.14Hz。當發動機轉速超過該轉速后,轟鳴噪聲峰值開始下降,轟鳴現象逐漸消失,與主觀評價結果相吻合。

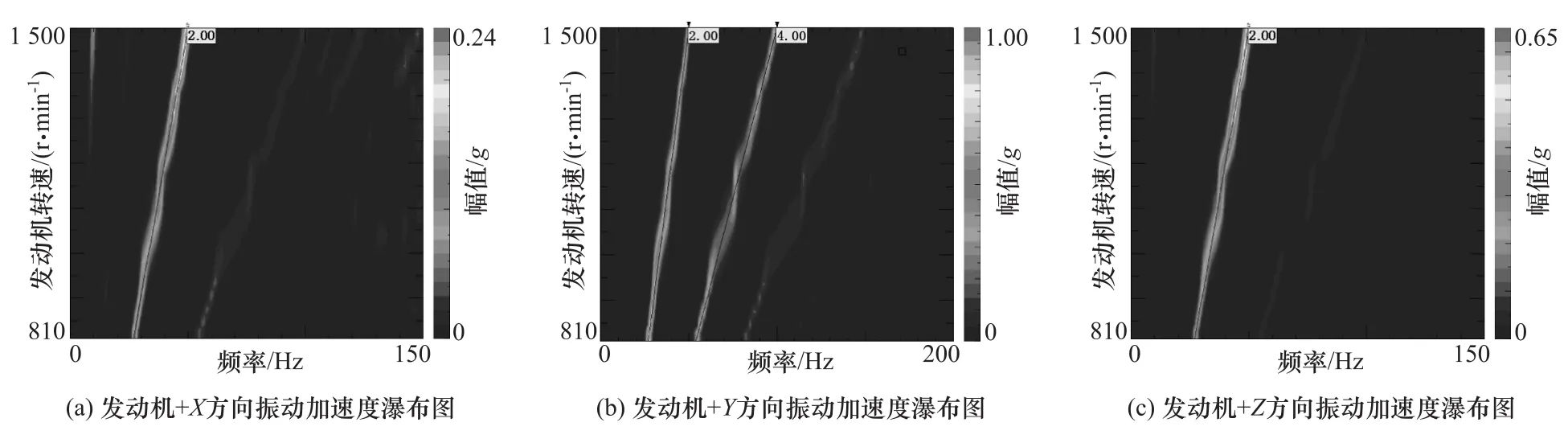

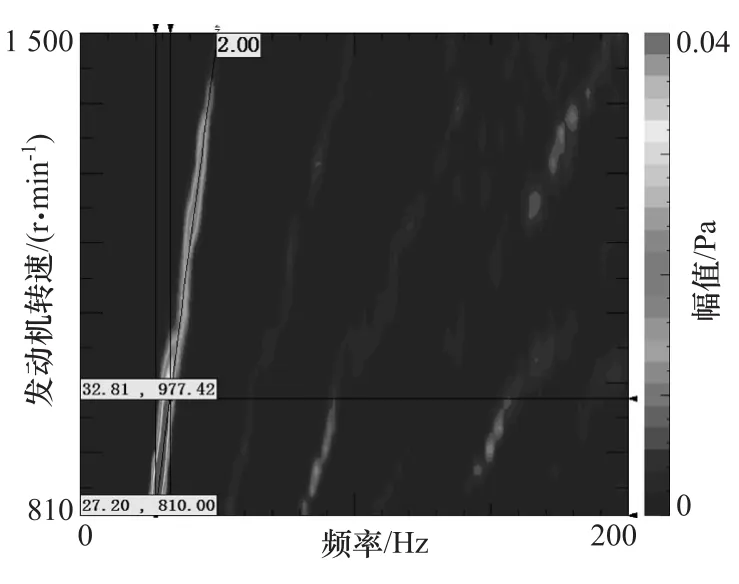

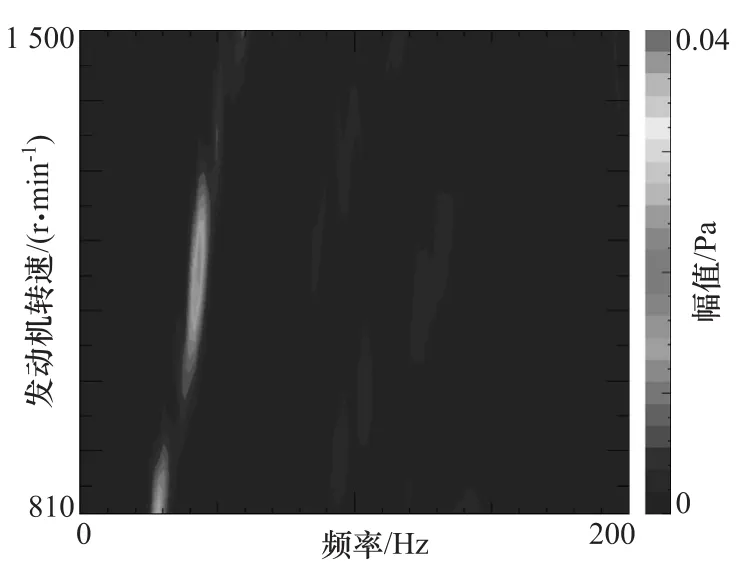

考慮商用車實際結構,振動能量一方面可能是由發動機經動力總成懸置,再經駕駛室懸置傳遞到駕駛室,并在傳播過程中引起部件振動發聲;另一方面可能是由于發動機輻射噪聲引起的。因此,本文中利用階次分析法,對發動機激勵瀑布圖以及噪聲響應瀑布圖進行分析,結果分別如圖6和圖7所示。

圖3 加速度傳感器布置圖

圖4 發動機勻速工況噪聲

圖5 發動機勻加速噪聲

圖6 發動機振動加速度瀑布圖

圖7 轟鳴噪聲瀑布圖

由圖6可知,整車坐標系下,發動機3個方向的主要激勵均為2階激勵,且隨著轉速的變化,發動機上方3個方向加速度信號變動不大,說明發動機工作平穩,沒有異常振動激勵。由圖7可知,噪聲響應在27.20~32.81Hz范圍內具有明顯峰值。結合圖6和圖7可排除發動機異常激勵導致的輻射噪聲,且轟鳴產生的原因可判定為在振動能量傳播過程中被放大,導致某些部件的共振。

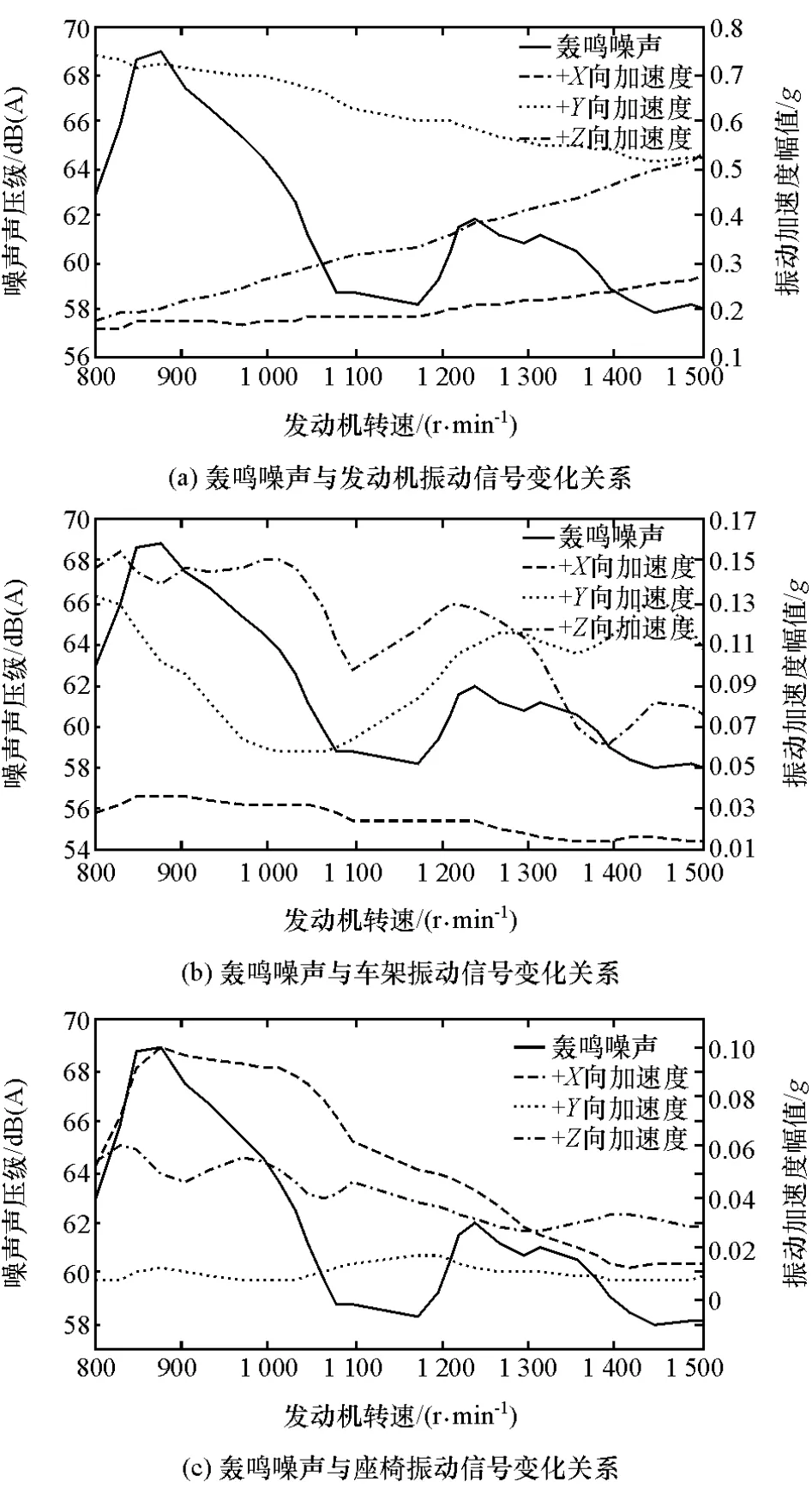

振動能量由動力總成經懸置系統傳遞到車架,再由車架經駕駛室懸置傳遞到駕駛室。任一環節都可能導致共振并引發轟鳴噪聲。因此,將發動機勻加速工況下轟鳴噪聲與各測點加速度信號進行對比,并分析其相關性,可進一步確定噪聲源,如圖8所示。

圖8 轟鳴噪聲與各測點加速度變化關系

由圖8(a)可知,駕駛室轟鳴噪聲與發動機3個方向振動信號沒有明顯的相關性,進一步驗證了前文分析內容;由圖8(b)可知,怠速轉速范圍內,駕駛室轟鳴信號與車架3個方向振動信號相關性不大,無峰值重合現象。因此可判斷怠速轟鳴不是來自于車架的共振;由圖8(c)可知,怠速轉速范圍內,當座椅導軌處X方向振動信號出現峰值時,轟鳴噪聲也出現峰值,且二者變化趨勢基本一致。當轉速超過874r/min后,座椅加速度和轟鳴噪聲都開始下降,二者相關性較大。因而可初步判定噪聲源主要是由于駕駛室+X方向產生了鈑金件共振,進而激發駕駛室內空氣產生振動而出現轟鳴現象。

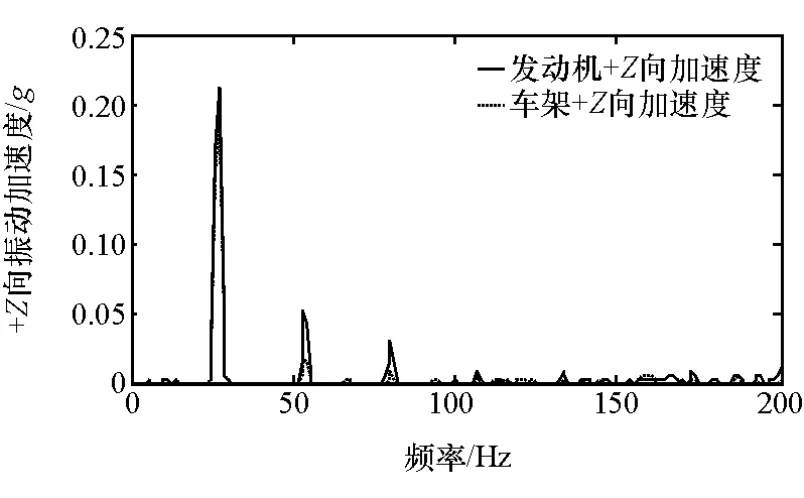

此外,分析怠速工況時動力總成懸置+Z向隔振效果,如圖9所示。由圖9可知,動力總成懸置隔振效果較差,振動傳遞率達到80%,因此對于振動能量的衰減作用較小,導致振動能量大部分傳遞到車架上。

圖9 怠速工況加速度頻率分布圖

2.3 駕駛室彈性模態分析

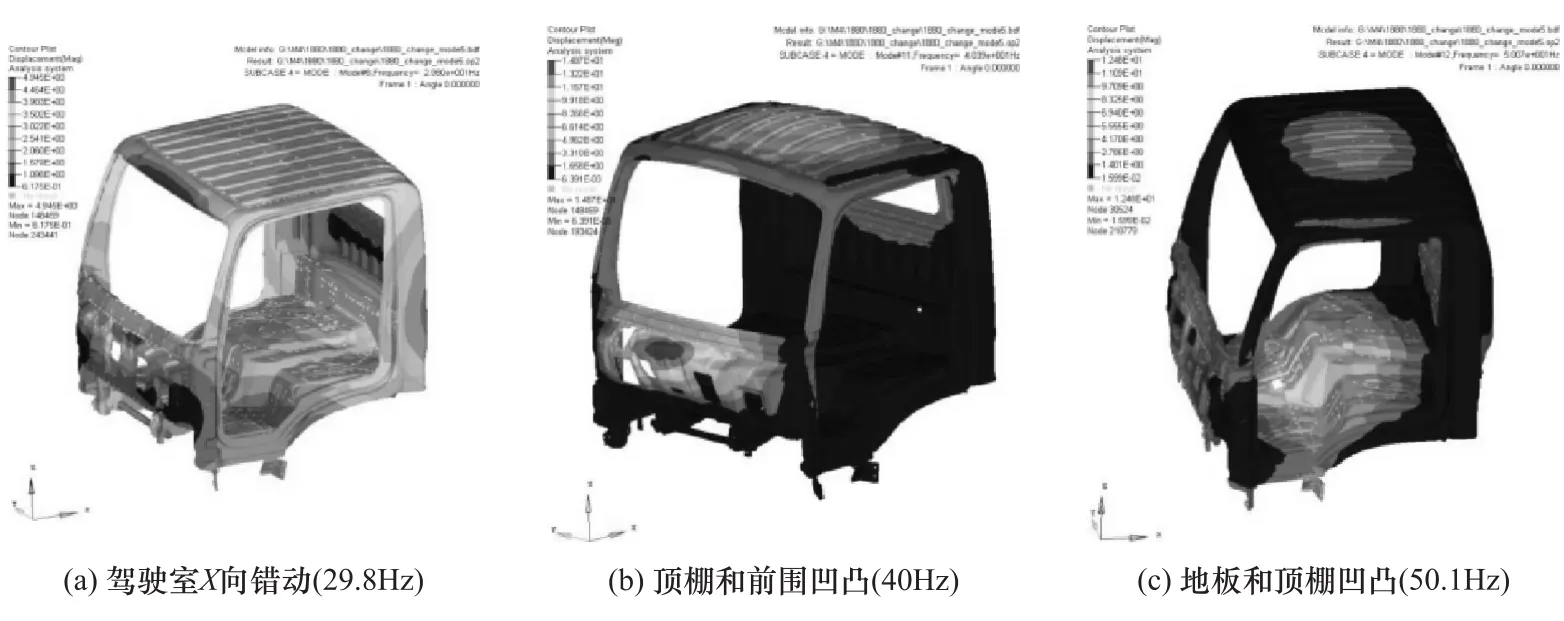

為驗證是否由駕駛室鈑金件共振引起的轟鳴噪聲,對駕駛室進行有限元彈性模態分析并提取關鍵模態[18]。為便于有限元分析,通過給白車身施加集中質量代替原有內飾結構,有限元分析結果如圖10所示。

圖10 駕駛室關鍵模態仿真結果云圖

結合圖5和圖10可知,發動機激勵頻率為29.14Hz時,轟鳴噪聲出現峰值,此時激發對應駕駛室X向錯動模態,引起駕駛室鈑金件共振,進而導致轟鳴現象。

3 轟鳴聲控制優化方案

3.1 優化方案分析

針對上述問題,改進方案可從以下3個方面進行考慮:

(1)對噪聲源加以控制。即減小發動機輸入系統的振動能量。但該方法需改變發動機的結構,成本較高,在現有車型上實施較困難。

(2)對響應點進行控制。通過修改駕駛室結構,調整模態頻率,使其固有頻率遠離激勵頻率,以減小共振的可能性,進而降低轟鳴噪聲。但是該方案需要對駕駛室結構進行調整,由于車型已經量產,因此改進成本較高。

(3)對傳遞路徑進行控制。通過優化動力總成懸置,提高各個方向模態解耦率,進而減少振動耦合,提高懸置系統的隔振率,減少動力總成的能量傳遞。

考慮實際成本和實際操作簡便性,從優化動力總成懸置的角度出發,通過優化懸置橡膠塊的剛度提高懸置系統解耦率,進而減少共振的產生,改善隔振效果,減少振動能量向駕駛室的傳遞,最終降低甚至消除轟鳴。

3.2 基于遺傳算法的懸置優化

汽車動力總成懸置系統能量解耦的數學模型與懸置參數之間的函數關系復雜,存在許多局部最優解,因而本文中采用遺傳算法,以最大化能量解耦率為目標,同時考慮各階固有頻率分布和位移量控制,以懸置剛度為設計變量進行優化。

3.2.1 動力總成懸置系統模型

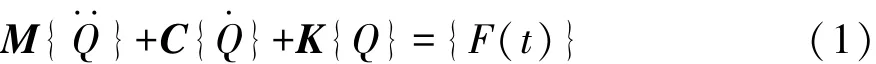

動力總成橡膠懸置系統為6自由度系統,系統的微分方程為

式中:M,C,K分別為系統的質量矩陣、阻尼矩陣和剛度矩陣;{Q}為系統的廣義坐標,包含動力總成的3個平移和3個轉動自由度;{F(t)}為系統所受外力。

3.2.2 目標函數

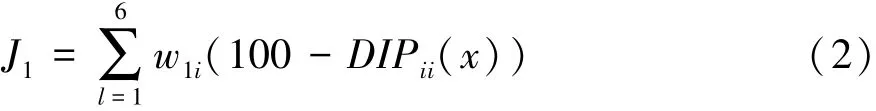

同時考慮能量解耦率和固有頻率分布進行多目標優化。系統的能量解耦函數[19]為

式中:i為系統固有頻率階次;w1i為第i階模態能量解耦的加權因子;DIPii(x)為第i階模態振動占優方向振動能量百分比;x為設計變量。

建立以系統固有頻率合理配置為目標的函數為

式中:w2i為第i階固有頻率加權因子;Si為當前第i階固有頻率求解值與目標值的差值的絕對值。

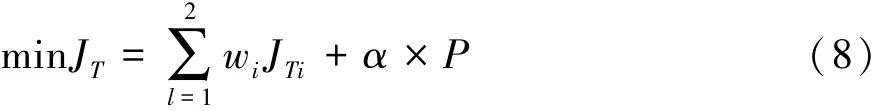

現將能量解耦函數和固有頻率分布函數進行加權,使用統一目標函數法,把多目標優化問題轉化為單目標優化問題,統一目標函數J為

式中Ji為第i個子目標函數。

由于上述兩個子目標函數在數量級上相差較大,因此需要進行歸一化處理。若原子目標函數Ji∈[αi,βi],則新的子目標函數 JTi為

歸一化后的統一目標函數JT為

3.2.3 優化變量和約束條件

在已有車型基礎上,很難改進懸置的安裝位置來進行優化,且動力總成質心特性不便調整,因此可以優化的變量通常只有懸置的剛度。本文中將懸置的三向剛度作為優化變量,kix,kiy,kiz分別為第 i個懸置的 x,y,z向剛度。

每個設計變量均有上下限范圍:

約束條件:(1)限制動力總成位移,一般要求最大位移量不超過10mm,垂向位移量不超過5mm;(2)限制各階固有頻率范圍,最大頻率應盡量小于發動機主要激勵頻率的1/2;各階固有頻率間隔在1Hz以上。

3.2.4 優化方法

使用懲罰函數法將原目標函數和約束函數構成輔助函數,把約束問題轉換成輔助函數的無約束問題:

式中:α為懲罰因子;P為約束表達式。

利用MATLAB軟件編寫程序,完成對動力總成懸置系統的優化。

4 轟鳴噪聲優化方案驗證

4.1 懸置解耦率驗證

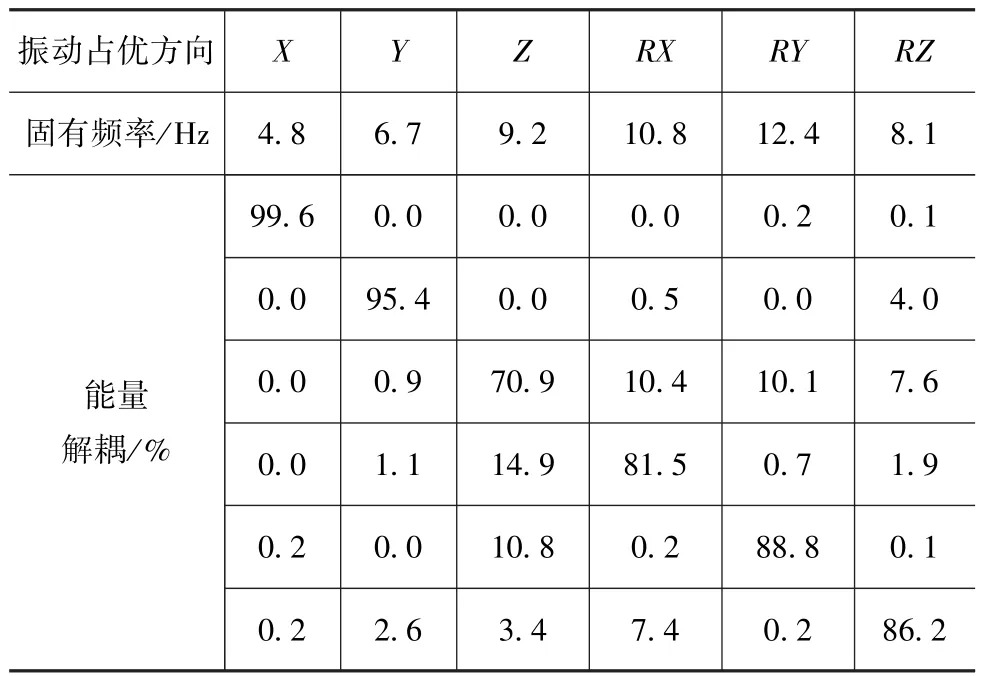

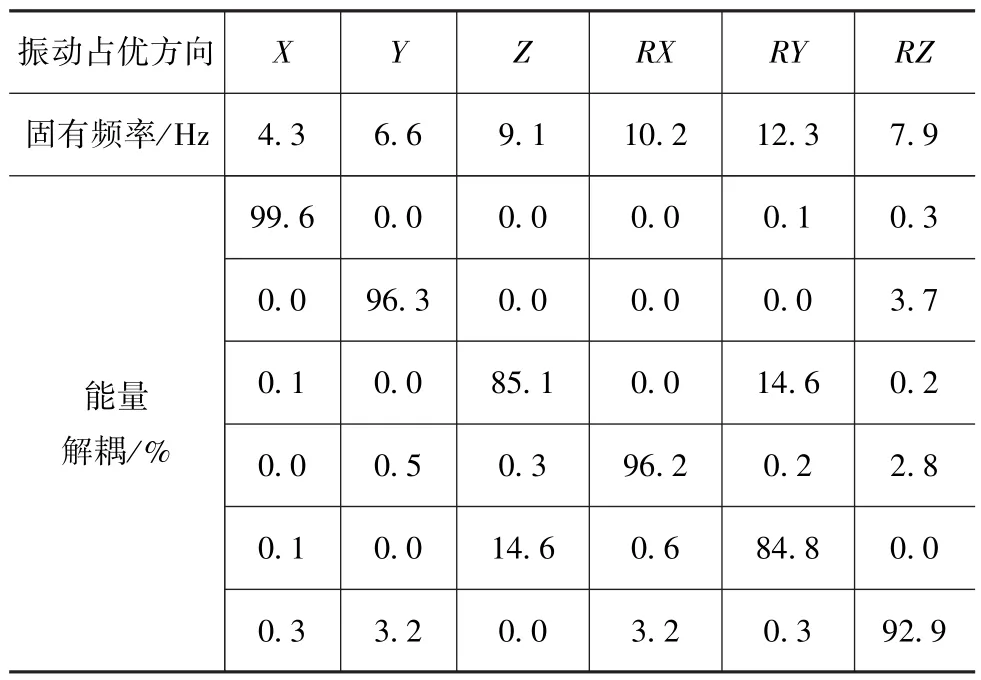

優化前后,懸置解耦率和頻率分布結果分別如表1和表2所示。

表1 (優化前)懸置解耦率和固有頻率分布

表2 (優化后)懸置解耦率和固有頻率分布

對比表1和表2可知,優化前后固有頻率分布變化不大,且都滿足相關頻率分布要求。其中,垂向(Z)和側傾(RX)兩個方向模態解耦率得到較大的改善,改善率分別為20%和18%,由于這兩個方向是主振動方向,因此通過優化其解耦率,可有效降低懸置系統的振動耦合,進而減少駕駛室振動能量的輸入。

4.2 振動傳遞率改善效果驗證

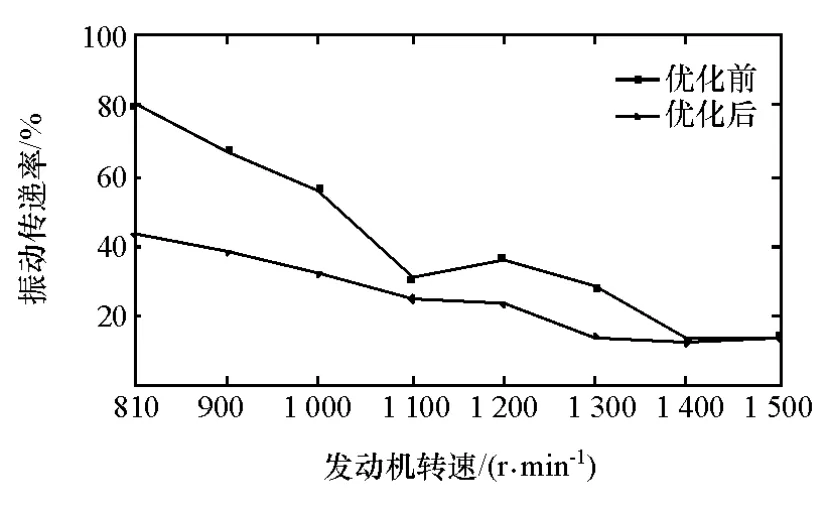

通過優化懸置元件剛度,改善了懸置系統解耦效果。為驗證隔振性能改善效果,對比優化前后懸置Z向振動傳遞率,如圖11所示。

圖11 優化前后振動傳遞率對比

由圖11可知,優化后振動傳遞率明顯降低,怠速轉速范圍內,振動傳遞率由之前的80%降低到43%,改善幅度為46.25%,隨轉速增加,振動傳遞率逐漸降低,振動衰減效果明顯。說明該方案具有明顯的改善效果,大大減少了振動能量的傳遞,進而有利于降低轟鳴噪聲。

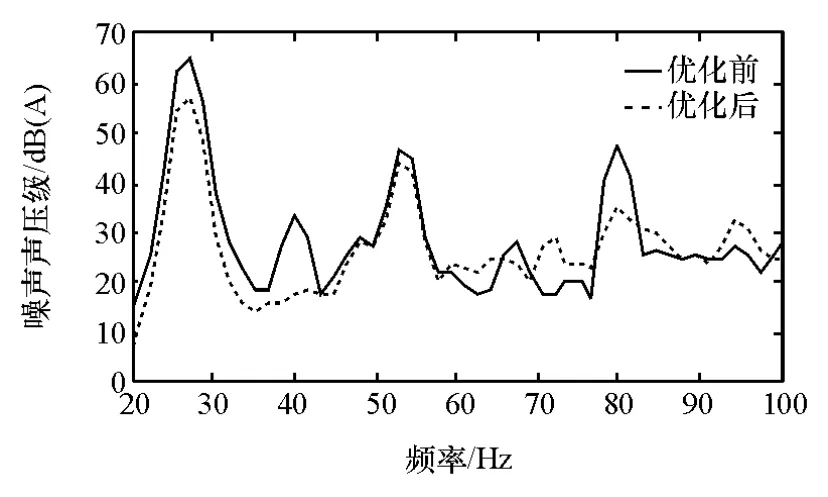

4.3 轟鳴噪聲改善效果驗證

對實車進行怠速工況轟鳴噪聲驗證,結果如圖12所示。由圖12可知,轟鳴噪聲峰值由66.28降低到57.49dB,峰值削弱了8.79dB,大大降低了轟鳴噪聲。

圖12 怠速噪聲優化前后對比

此外,對定置發動機勻加速工況進行轟鳴噪聲測量,測量結果如圖13所示。對比圖13和圖7可知,改進后的駕駛室轟鳴噪聲在怠速轉速范圍內,峰值明顯降低,與前文討論結果一致。說明該方案具有良好的改善效果,證明了本文中研究方法的合理性。同時,主觀感受也表明,改進后的駕駛室轟鳴明顯衰減,不適感基本消失。

圖13 優化后轟鳴噪聲瀑布圖

5 結論

針對某商用車怠速工況發動機轉速范圍內駕駛室轟鳴問題進行仿真和實驗研究。針對該轟鳴問題,首先進行了主觀評價,初步確定問題工況。然后利用LMS測試系統對定置發動機勻速以及勻加速工況振動和噪聲進行了測量。利用階次分析方法和模態分析法確定了轟鳴問題產生的原因在于發動機激勵引起駕駛室共振。針對該問題進行了方案分析,考慮實際成本,最終選擇通過優化懸置剛度的方法來提高懸置系統隔振率,進而減少駕駛室振動能量的輸入。仿真表明,優化后的懸置系統解耦率得到較大改善。實車實驗證明,改進后的懸置系統使懸置傳遞率降低幅度為46.25%,怠速轟鳴噪聲降低8.79dB,證明了該方案的合理性。本文的研究方法為商用車轟鳴問題的解決提供了一定的參考。

[1] KARL J, PETERG, CHARLESC, et al.A novel transfer path analysis method delivering a fast and accurate noise contribution assessment[C].SAE Paper 2010-36-0529.

[2] KIM SJ,LEE SK.Prediction of interior noise by excitation force of the power-train based on hybrid transfer path analysis[J].International Journal of Automotive Technology,2008,9(5):577-583.

[3] 王長新,史文庫,陳志勇,等.某輕型客車地板振動發麻的試驗及控制[J].振動、測試與診斷,2015(6):1049-1054.

[4] 龐劍,諶剛,何華.汽車噪聲與振動:理論與應用[M].北京:北京理工大學出版社,2006:311-312.

[5] HAYASHI K,YAMAGUCHI S,MATSUDA A.Analysis of booming noise in light-duty truck cab[J].Jsae Review,2000,21(2):255-257.

[6] HOLST C.Experimental and numerical NVH analysis and simulation for tractor cabin booming noise reduction[C].Conference on Agriculture Engineering, Germany:VDIVerlag GMBH,2007:89-95.

[7] 王登峰,李未,陳書明,等.動力總成振動對整車行駛平順性的傳遞路徑分析[J].吉林大學學報(工學版),2011(s2):92-97.

[8] DAI L.A numerical structural-acoustic approach to analysisof interior booming noise and noise reduction in an all-terrain tractor cabin[J].International Journal of Vehicle Noise & Vibration,2007,3(4):317-338.

[9] TANIMOTO R.A study on reduction of low speed booming noise in a one-box-car:Control of wind-up resonance on 4-Link type rear suspension[J].Transactions of the Japan Society of Mechanical Engineers C,2002,68(676):3547-3553.

[10] TANIMOTO R,NINOMIYA O,ASAKURA T.Booming noise reduction by vibration control of back door in a one-box-car[J].Transactions of the Japan Society of Mechanical Engineers C,2002,68(668):1157-1162.

[11] ZHEN J, BRAMES T W A, METZGER C.Application of an elastomeric tuned mass damper for booming noise on an off-highway machine[C].SAE NVC.2013.

[12] OH S H,KIM H S, PARK Y.Active control of road booming noise in automotive interiors[J].Journal of the Acoustical Society of America,2002,111(1):180-188.

[13] 李響,周鋐.動力吸振器在轎車低頻轟鳴聲控制中的應用[J].汽車技術,2015(1):9-12.

[14] 顏伏伍,鄭灝,盧熾華,等.微型客車轟鳴噪聲源的識別與控制[J].汽車工程,2015,37(4):446-450.

[15] 王志亮,劉波,王磊.轎車轟鳴聲產生機理與分析方法研究[J].噪聲與振動控制,2008,28(2):79-81.

[16] LEE Y H,NASIRI A.Real time active noise control of engine booming in passenger vehicles[C].SAE Paper 2007-01-0411.

[17] PLUNT J.Finding and fixing vehicle NVH problems with transfer path analysis[J].Sound & Vibration,2005,39(11):12-17.

[18] 陳志勇,史文庫,沈志宏,等.輕型客車車身車架整體結構有限元模態分析[J].振動與沖擊,2010,29(10):244-246.

[19] 史振盛,張強,閆云喬,等.基于遺傳算法的動力總成懸置系統優化設計[J].內燃機與動力裝置,2015(1):5-9.