基于試驗載荷譜的氣缸蓋失效機理仿真分析?

吳 波,王增全,左正興,張曉靜,陳澤忠,侯新榮

前言

為滿足當前世界各國越來越嚴格的排放法規,實現節能、減排和輕量化設計目標,柴油機的強化程度越來越高,高效燃燒、渦輪增壓和高承載鋁質氣缸蓋等技術在現代柴油機,特別是軍用高強化柴油機設計中被廣泛采用[1]。高強化柴油機氣缸蓋通常采用水冷方式,其結構和形狀非常復雜,在發動機工作過程中受到熱負荷和機械載荷的雙重作用,各部分的溫度分布很不均勻,承受著很大的熱機耦合應力,是發動機中最易發生故障的部件之一[2-5]。氣缸蓋不同部位的疲勞失效機理不盡相同,如氣缸蓋火力面鼻梁區、排氣道鼻梁區等是典型的熱機耦合疲勞的部位,而水腔隔板和頂板等則又是以高溫高周疲勞為主,其疲勞損傷計算模型和壽命預估方法完全不同。同時鑄造氣缸蓋本體材料各處還具有很大的分散性,特別是鑄造殘余應力等對氣缸蓋的疲勞壽命影響顯著[6-7],在氣缸蓋的疲勞壽命預估中,需要根據具體部位的失效模式和本體材料特性分別選取計算模型和設定計算參數[8-9]。

本文中提到的某型大功率柴油機氣缸蓋為“三缸一蓋”的一體式鑄鋁氣缸蓋,在進行臺架耐久性試驗時,多次發生氣缸蓋噴油器安裝孔處水腔與進氣道之間的壁面斷裂失效故障。為探明該型氣缸蓋在耐久性試驗載荷譜下的疲勞失效機理,分析造成氣缸蓋失效部位斷裂的主要影響因素,本文中采用Abaqus有限元軟件重點計算了氣缸蓋失效部位在各種典型工況下的溫度場和熱機耦合應力場,并結合失效部位殘余應力測試結果,系統分析了造成該型氣缸蓋過早發生疲勞斷裂的根本原因,進而采用疲勞壽命預估理論對影響該型氣缸蓋疲勞壽命的主要因素,如噴油器壓緊力矩和殘余應力等,進行了對比分析,為提高該型氣缸蓋耐久性的改進設計提供了技術支撐。

1 缸蓋疲勞失效故障的描述

該型柴油機氣缸蓋在進行耐久性強化試驗過程中,在8~20個試驗循環期間(每一個試驗循環為10h)分別出現了多次氣缸蓋噴油器襯套安裝孔底部水腔壁裂穿漏水故障,且在一個氣缸蓋的多缸均有裂紋產生,其開裂部位如圖1所示。

通過氣缸蓋解剖斷口進行顯微觀察,發現整個斷口表面并未存在明顯的氣孔、疏松或夾雜物,失效部位材質鑄造質量良好,基本可以排除材料成分不合理或加工工藝不良造成的開裂。失效裂紋源位于加工尖角處,裂紋擴展區的微觀特征河流花樣明顯,疲勞條紋非常清晰,斷口呈現準解理疲勞斷裂特征,解理開裂面存在明顯的方向性,表明氣缸蓋屬于疲勞斷裂失效(“解理”指的是在正應力作用下的一種穿晶斷裂,其斷裂面沿一定的晶面分離)。

2 缸蓋失效部位失效機理仿真分析

2.1 有限元計算模型

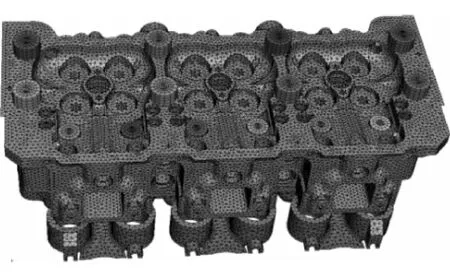

為進一步分析該型柴油機氣缸蓋失效的故障機理,采用有限元仿真的方法對該六缸機氣缸蓋的熱機耦合應力進行了詳細計算,并充分考慮了對失效部位有較大影響的噴油器安裝壓緊力,建立的有限元計算模型如圖2所示。

圖2 柴油機氣缸蓋有限元計算模型

為提高計算效率,在不影響氣缸蓋應力計算精度的前提下對機體-氣缸套部分進行了簡化截斷,在氣缸蓋-氣缸墊、氣缸墊-氣缸套、螺栓冒-氣缸蓋之間設置接觸對,摩擦因數設定為0.15;在氣缸套-機體、螺栓-機體之間設置成Tie綁定約束。根據氣缸蓋在耐久性試驗的負荷情況,計算中考慮3組力。

①缸蓋螺栓預緊力:強力螺栓預緊力110kN,縫合絲對預緊力50kN。

②氣體爆發壓力:由示功圖數據可知在氣缸蓋火焰面上最大承受13MPa的爆發壓力。

③噴油器襯套安裝壓緊力矩T=100N·m。

氣缸蓋溫度場計算采用通過火力面測溫試驗結果修正的第三類邊界條件,分別計算了該型柴油機在標定轉速、最大轉矩轉速和80%標定轉速工況下的溫度分布情況,把計算獲得的氣缸蓋溫度場作為預定義場,施加到氣缸蓋熱機耦合應力分析模型中,計算模擬的發動機幾個典型工況如下[9-10]。

①冷裝配工況1(無噴油器安裝壓緊力):氣缸蓋只承受螺栓預緊力和氣門座圈過盈力作用。

②冷裝配工況2:氣缸蓋承受螺栓預緊力、氣門座圈過盈力和噴油器安裝壓緊力作用時的裝配狀態(即冷停機狀態)。

③熱裝配工況:發動機在某一額定功率工作穩定后的停機狀態,即各種裝配預緊力和溫度應力共同作用狀態,該工況也代表氣缸蓋在某一穩定工作狀態沒有燃燒壓力作用的狀態。

④1,2,3缸爆發工況:指發動機在標定轉速下運行穩定后,氣缸蓋在熱裝配工況分別疊加1,2和3缸最大燃燒壓力(13MPa)作用的狀態。

2.2 缸蓋失效部位溫度和應力計算結果

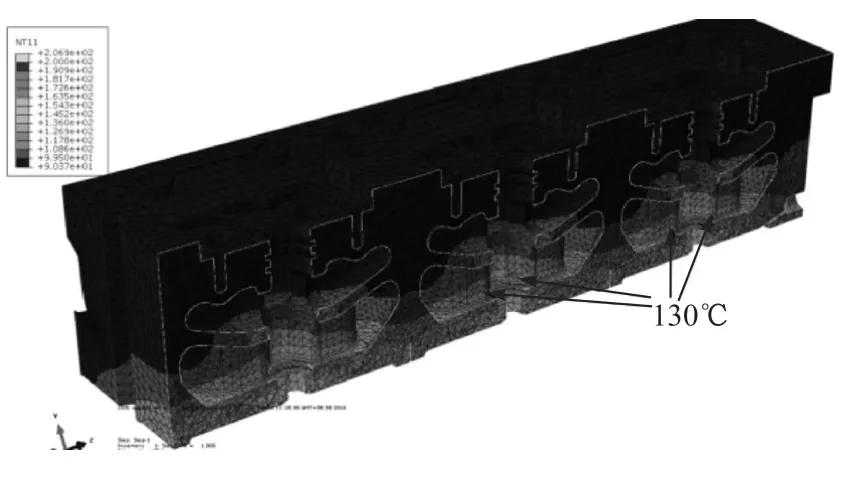

計算獲得的柴油機在額定功率下氣缸蓋的溫度場如圖3所示,疲勞失效位置的溫度均在130℃左右。氣缸蓋材料機械性能測試結果顯示在130℃左右該型號鋁合金材料的強度下降不是很大。

圖3 額定工況斷裂失效位置溫度

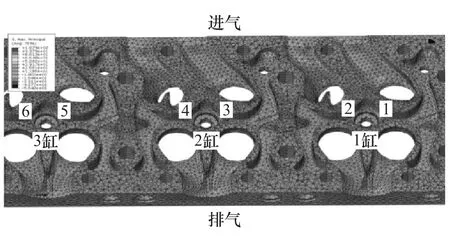

模擬柴油機運行工況的氣缸蓋熱機耦合應力計算結果顯示,在冷裝配工況1條件下氣缸蓋失效部位(圖4所示參考點1~6)的拉應力很小,僅為幾兆帕,甚至有些位置為單純的壓縮應力狀態,第一主應力為負值。

圖4 氣缸蓋故障部位示意圖

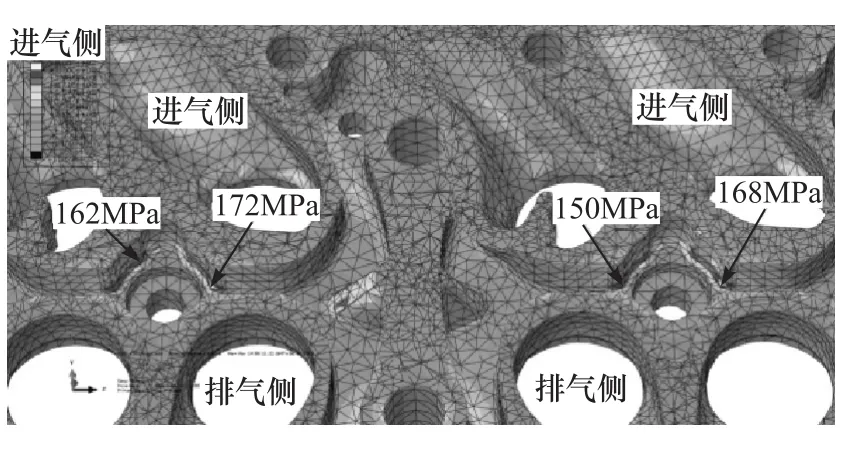

在熱裝配工況,氣缸蓋斷裂位置的熱機耦合應力大幅提高至150MPa以上,如圖5所示。

圖5 熱裝配工況第一主應力云圖

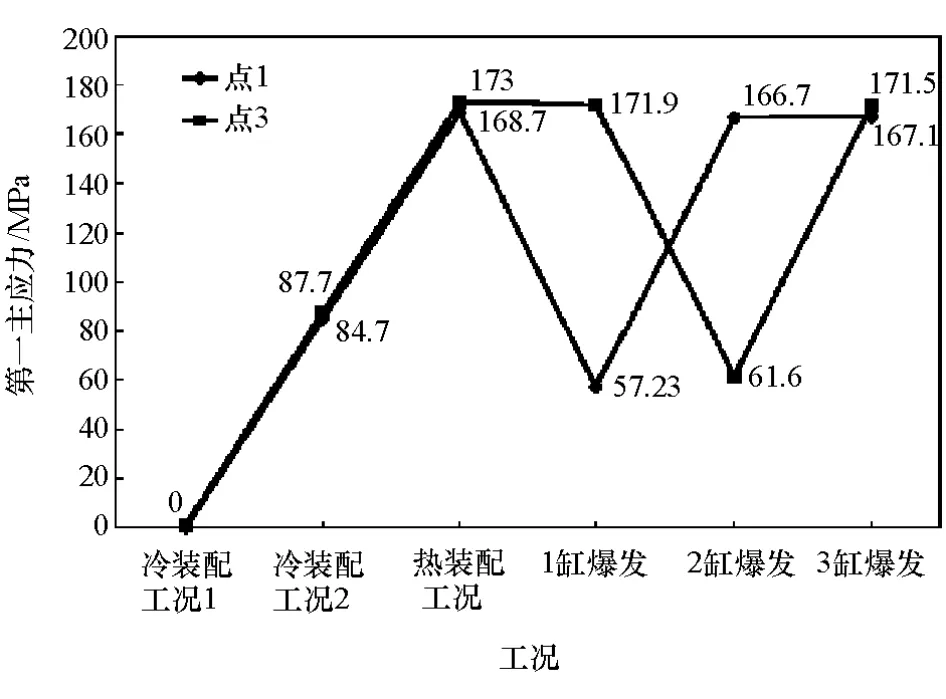

圖6 為失效部位各工況第一主應力。由圖可見,當疲勞失效位置所在的氣缸爆發時,失效位置的熱機耦合應力會大幅下降,雖然在燃燒壓力作用下氣缸蓋參考點的拉應力下降了,但是會產生較大的應力幅值,在缸內燃燒壓力高頻次作用下造成疲勞損傷。分析認為,失效部位產生較大拉應力的原因是缸蓋本身的非均勻溫度場導致的熱應力和噴油器襯套壓緊力導致的機械應力,以及氣缸蓋升溫膨脹受到缸蓋緊固螺栓限制的共同作用的結果。另外,在高頻次燃燒壓力作用下產生較大的應力幅值,使該部位發生高平均拉應力狀態下的機械疲勞損傷。

圖6 失效部位各工況第一主應力

3 缸蓋疲勞失效影響因素分析

通過對典型工況氣缸蓋溫度場和熱機耦合應力的計算分析,可知該型氣缸蓋噴油器襯套安裝孔底部失效模式為高周機械疲勞,熱應力和噴油器壓緊力是造成失效部位拉伸平均應力高的兩個主要原因,而燃燒壓力是造成拉伸應力幅值大的根本原因。同期進行的同批次開裂氣缸蓋鑄造殘余應力測量結果顯示,氣缸蓋失效部位鑄造殘余應力總體水平偏高,并且分散性偏大(殘余拉應力最大為17.5MPa,壓應力最大為-33.5MPa)。由于柴油機要滿足高強化的性能指標要求,在氣缸蓋本體結構不做大的改動前提下,很難降低最高燃燒壓力和氣缸蓋溫度應力。但通過優化裝配工藝和控制鑄造工藝,噴油器安裝預緊力和失效部位的殘余應力還是有較大下調空間。因此,本文中基于該型柴油機臺架耐久性試驗載荷譜,重點評估了改變噴油器壓緊力和失效部位殘余應力對氣缸蓋開裂部位疲勞壽命的影響。

3.1 基于耐久性試驗的缸蓋加載載荷譜

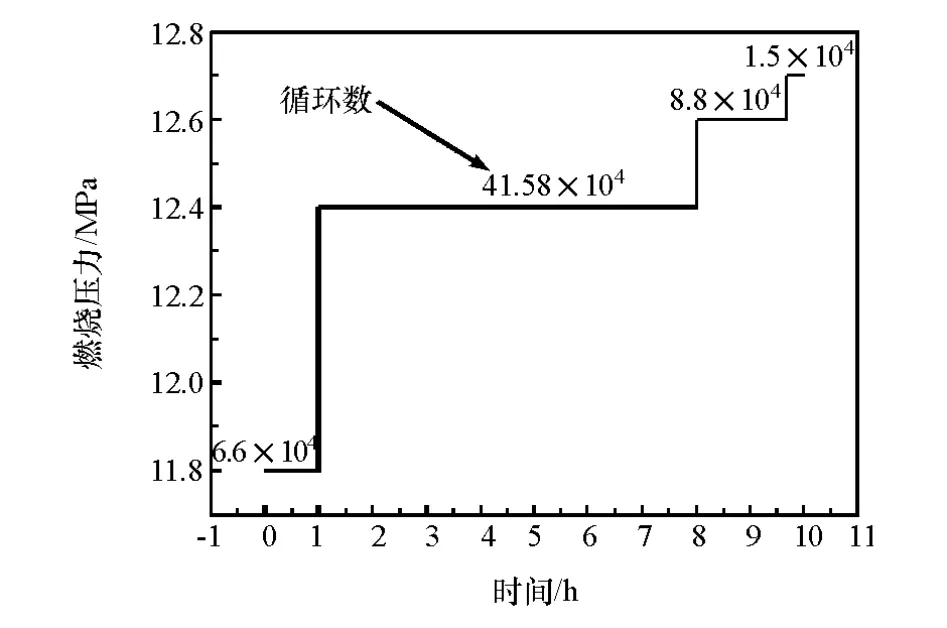

該型柴油機臺架耐久性試驗的1個循環時間為10h,其中預熱起動、3次從最低空載轉速增至最高空載轉速、檢查最低空載穩定轉速和冷卻停機4個階段的爆發壓力值均很小且作用時間短,因此在氣缸蓋疲勞壽命預估中對其進行簡化處理,認為其不會產生疲勞損傷,上述4個階段的爆發壓力值未計入損傷計算。而其余1h的100%標定轉速、7h的85%~90%標定轉速、100min的 80%標定轉速和20min的最大轉矩轉速等4個典型工況是本次氣缸蓋壽命預估需要重點考慮的工況。根據前期該型柴油機耐久性試驗測試記錄,整理得到試驗中4個典型工況點對應的實測缸內爆發壓力值,并根據轉速和試驗時間折算加載次數,其中在10h試驗循環時間中對應100%標定轉速工況的11.8MPa爆發壓力作用了6.6×104次、對應85%~90%標定轉速工況的12.4MPa爆發壓力作用了 41.58×104次、對應80%標定轉速的12.6MPa爆發壓力作用了8.8×104次、對應最大轉矩轉速的12.7MPa爆發壓力作用了1.5×104次。雖然后3個工況爆發壓力值相差僅0.4MPa,在失效部位產生的拉應力差值也小于10MPa,但為更精確地貼近該型柴油機實際耐久性試驗載荷計算疲勞累積損傷,本文中把每10h耐久性試驗轉化成具有4個不同載荷譜塊組成的氣缸蓋疲勞損傷計算載荷,如圖7所示。

圖7 整機耐久性試驗轉化的缸蓋爆發壓力載荷譜

3.2 缸蓋鑄鋁合金材料疲勞性能參數

額定功率下氣缸蓋溫度場計算結果顯示,氣缸蓋失效部位溫度為130℃左右,下水腔溫度最高值為190℃位于排氣道中間位置,下水腔其余位置的溫度在100~150℃范圍。根據氣缸蓋采用的鋁合金材料高溫拉伸強度測試結果(見圖8),該型號鑄鋁合金材料從25升至200℃范圍內的材料力學性能下降并不特別嚴重,其拉伸極限從 242.5降至203.1MPa。由于沒有該鑄鋁材料的高溫S-N曲線,故在后續的壽命預估分析中將采用130℃溫度下材料的抗拉強度(225MPa)進行S-N曲線擬合,用于評估該型氣缸蓋失效部位的疲勞壽命。

圖8 氣缸蓋用鋁合金材料熱強度測試結果

3.3 噴油器壓緊力與殘余應力對失效部位疲勞壽命影響

分別對噴油器壓緊力矩T為100和80N·m兩種方案進行了對比計算分析,首先通過氣缸蓋熱裝配工況和圖7中4個試驗工況點的熱機耦合應力的計算,依次提取每個試驗工況點的氣缸蓋失效薄弱部位拉應力最大值和最小值,并計算平均應力σm和應力幅值σa,采用式(1)對上述各工況點的應力進行Goodman平均應力修正,獲得失效部位0平均應力下的應力幅值Δσ,然后把Δσ代入FE-safe疲勞壽命預估軟件中,采用式(2)依次計算各試驗工況點的一次加載產生的損傷值D(D=1/Nf,式中Nf為載荷循環次數),最后采用線性損傷累計理論根據圖7所示載荷譜中每個工況點載荷作用次數和對應的每次加載損傷值,計算一個10h試驗循環中產生的總損傷,進而計算在柴油機耐久性試驗載荷作用下氣缸蓋噴油器襯套安裝孔底部的疲勞壽命。

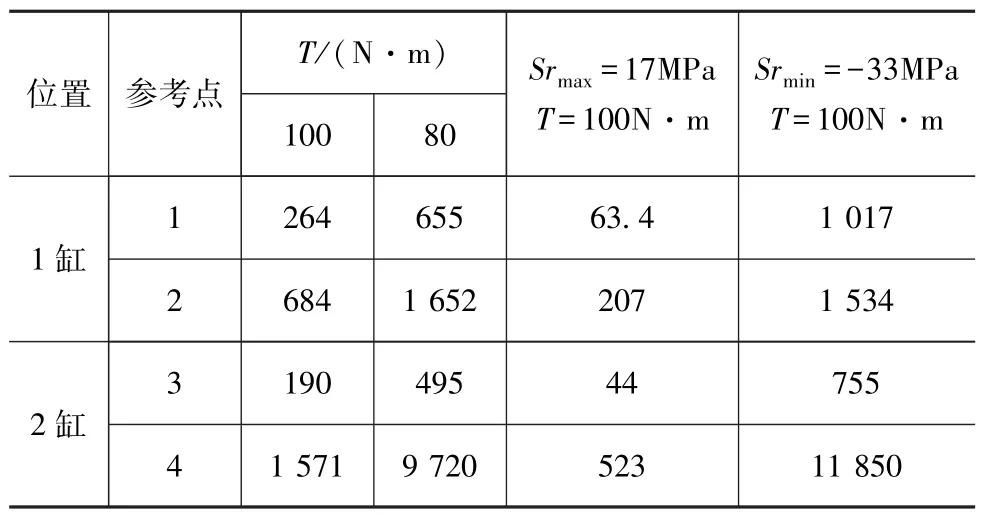

式中σ′f和b分別為氣缸蓋材料疲勞強度系數和疲勞強度指數,可根據圖8的材料抗拉強度通過經驗公式擬合得到。殘余應力在結構件高周疲勞壽命預估過程中一般僅影響平均應力σm,因此本研究中分別對測試的最大殘余拉應力Srmax=17MPa和最大的殘余壓應力Srmin=-33MPa對該型氣缸蓋疲勞失效部位壽命的影響進行計算分析,結果見表1。

表1 氣缸蓋疲勞失效部位壽命計算值 h

壽命計算結果顯示,該型氣缸蓋疲勞壽命最低點位于圖4所示中間缸的參考點3處,計算壽命為190h。而在整機耐久性試驗中3次氣缸蓋氣道壁裂穿流水故障分別發生在140,80和210h,考慮到氣缸蓋實際疲勞壽命影響因素的復雜性和多樣性,采用上述計算模型和假設得到的疲勞壽命預估精度在工程上還是可以接受的。同時,在其他條件不變的前提下降低噴油器壓緊力矩20%,能使該型氣缸蓋疲勞薄弱部位的壽命提高1倍以上。失效部位殘余應力是造成氣缸蓋疲勞失效部位壽命分散性大的一個重要影響因素,17MPa的殘余拉應力會使氣缸蓋疲勞壽命由幾百小時迅速降低至幾十小時。而殘余壓應力則能大幅提高疲勞壽命。因此,要提高該型氣缸蓋的疲勞壽命首先要控制氣缸蓋疲勞破壞薄弱部位的鑄造殘余應力,盡量優化氣缸蓋鑄造和冷卻工藝使氣缸蓋噴油器襯套安裝孔底部區域存在殘余壓應力。

4 結論

(1)該型氣缸蓋噴油器襯套安裝孔底部失效機理為熱應力、噴油器壓緊力和燃燒壓力共同作用下的高周機械疲勞。

(2)失效部位殘余應力分散性大是造成氣缸蓋疲勞失效部位實際壽命分散性大的一個重要原因,通過工藝優化在噴油器襯套安裝孔底部區域形成殘余壓應力將大幅提高該型氣缸蓋的疲勞壽命。

(3)在保證噴油器密封的前提下,適當降低噴油器壓緊力矩將有效降低該型氣缸蓋疲勞薄弱部位的平均拉應力,提高疲勞壽命。

[1] TRAMPERT S,GOCMEZ T,PISCHINGER S.Thermomechanical fatigue life prediction of cylinder heads in combustion engines[J].J Eng Gas Turb Power,2008,130:771-80.

[2] SEIFERT T,RIEDEL H.Mechanism-based thermomechanical fatigue life prediction of cast iron.part I:models[J].Int J Fatigue,2010,32:1358-67.

[3] SEIFERT T, MAIER G, UIHLEIN A, et al.Mechanism-based thermomechanical fatigue life prediction of cast iron.part II:comparison of model predictions with experiments[J].Int J Fatigue,2010,32:1368-77.

[4] ZHANGQing, ZUOZhengxing, LIU Jinxiang.Failure analysis of a diesel engine cylinder head based on finite element method[J].Engineering Failure Analysis,2013,34:51-58.

[5] ZHANG Qing, ZUO Zhengxing, LIU Jinxiang.High-temperature low-cycle fatigue behaviour of a cast Al-12Si-CuNiMg alloy[J].Fatigue & Fracture Engineering Materialsand & Structures,2013,36:623-630.

[6] MAASSEN F J.Simulation of endurance and thermo cycle testing for highly loaded HSDI diesel cylinder heads[C].SAE Paper 2001-01-3226.

[7] GONG K,MILLEY A,LU J.Design tool on fatigue for 3D components with consideration of residual stresses[C].SAE Paper 2001-01-0828.

[8] 吳波,王增全,解志民,等.高強化蠕鐵氣缸蓋熱強度的分析與評價[J].汽車工程,2016,38(5):646-651.

[9] 廖日東,左正興,鄒文勝.溫度對氣缸蓋應力分布影響的研究[J].內燃機學報,2001,19(3):253-257.

[10] 趙維茂,張衛正,原彥鵬,等.柴油機功率強化前后氣缸蓋的溫度場模擬與試驗[J].農業機械學報,2009,40(3):51-55.