面向大批量定制的MTM在裝配線上的應用研究*

郭 晨,魯玉軍,賈江鳴(浙江理工大學 機械與自動控制學院,浙江 杭州 310018)

0 引 言

隨著低成本、高質量、定制的產品和服務越來越成為客戶關心的重點,原有的大批量生產低成本、穩定的質量、標準化的產品和服務已無法滿足客戶的個性化需求[1]。企業根據客戶提出的個性化需求,分析出客戶需求產品的共性部分和個性部分,利用企業已有的設計資源進行產品設計,設計產品的同時也要考慮到生產和裝配的效率問題,這就要求企業既要滿足客戶的個性化需求,又要提高生產率,而制約產品生產效率的一個重要因素是標準工時的制定。

本研究通過使用“方法-時間-測量-通用系統”(method-time-measurement universal analysis system,MTM-UAS)方法對大批量定制的產品進行動作分析,對時間進行模塊化劃分,提高產品的生產效率、響應速度。

1 MTM研究背景與現狀

1.1 動作時間分析

19世紀80~90年代,泰勒和吉爾布雷斯夫婦[2]發起動作和時間研究,將人的動作劃分為17個動作單元,形成了MTM基本動作的前身;美國人西格[3]將時間研究和動作研究相結合提出了動作時間分析法;美國學者H.B梅那德等人[4]開發了MTM基本方法(MTM-1),對MTM方法基本原理進行了總結;1957年MTM標準成為國際標準,在世界范圍內得到了廣泛應用[5];1962年德國MTM協會成立并致力于MTM的推廣應用和研究,協助企業培訓專業人才并提供咨詢服務[6];1970年以后,預定時間標準系統結合計算機使用,走向了另一個歷史里程碑。

國內也對MTM進行了研究。張明應用MTM方法計算F-Zeit,并根據F-Zeit進行節拍平衡,制定了標準化作業;陳平等人[7]提出將MTM-USA法和虛擬仿真技術相結合,利用該方法對人機、工藝流程、設備及工位場地布置等三方面進行標準化,投產前評估出理論標準工時;嚴駿[8]則提出時間數據壓縮方法,建立了一套基于MTM-UAS預定時間系統;邱駕云[9]運用MTM理論對不必要的動作進行優化,消除動作瓶頸,提高了生產效率;周振綱[10]用MTM-1方法對噴油器裝配線瓶頸工位進行改善,降低節拍時間,提高生產線的效率。現在MTM-UAS方法在企業中常用的預訂時間法包括工作因素法、方法時間測量和模特法。

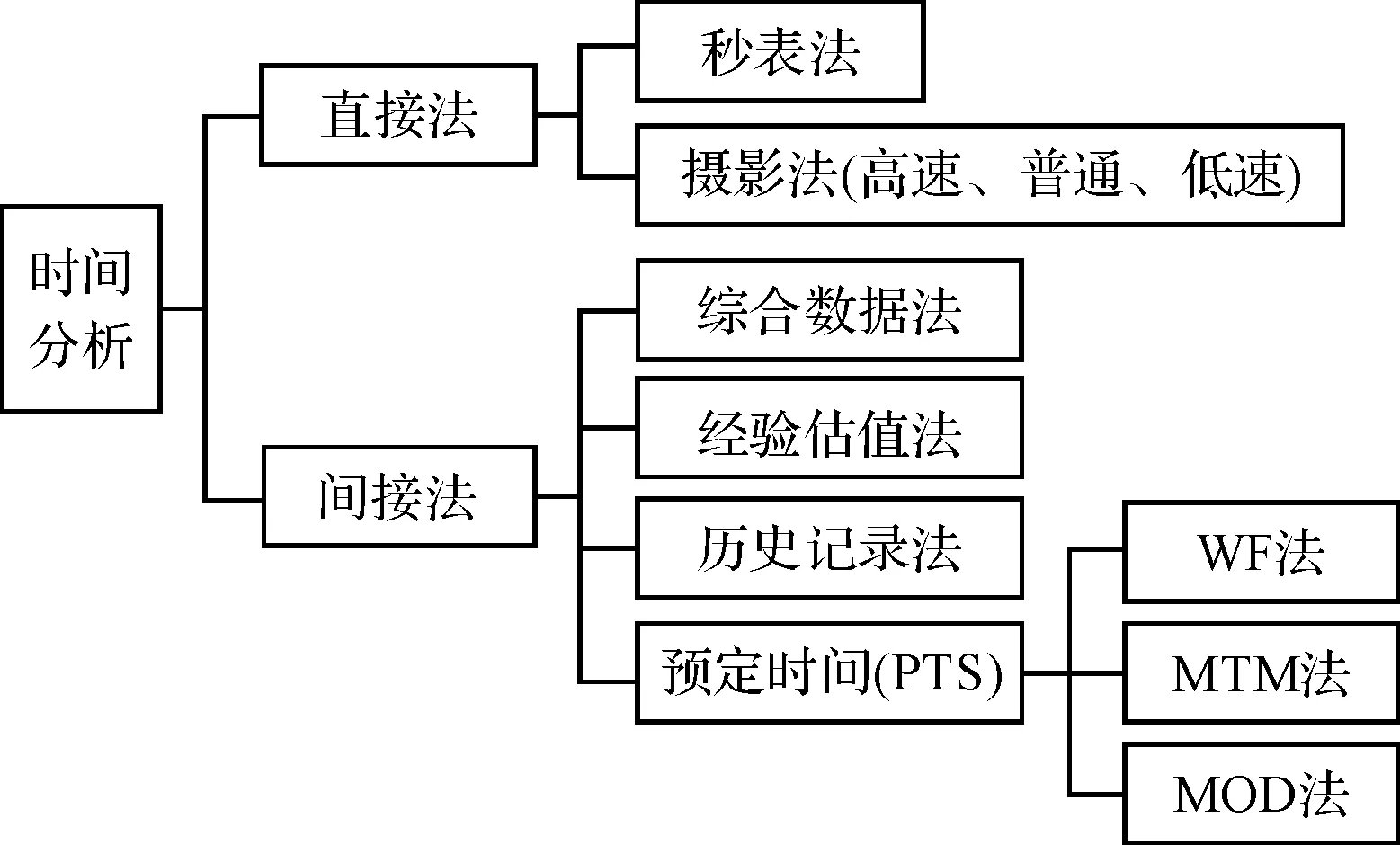

時間分析法的類別如圖1所示。

圖1 時間分析法的類別

1.2 大批量定制原理及應用

大批量定制是一種集企業、客戶、供應商和環境等于一體,以大批量生產的成本、高質量和高效率提供定制產品和服務的生產方式。裝配工時模塊的重用性是提高生產效率的必然要求[11],利用大批量定制的重用性原理可以幫助企業合理的重復利用已有裝配工時數據以及工時模塊[12],從而不必再利用MTM-UAS重復分析操作工的相似或相同的動作單元。

1.3 MTM-UAS的概念及發展

在實施標準化作業過程中,MTM是對操作動作內容時間評估的一個重要工具。MTM法是一種將動作流程分解成基本動作的方法。每個基本動作都有規定的時間值,時間值的大小是通過所考慮的影響因素來預先確定[13]。

UAS通用分析系統是用于組織、計劃和描述人工可影響的操作流程的工具,并根據完成操作所需要方法確定時間。

UAS方法包括7個基本操作:夠取和放置、放置、使用輔助工具、啟動操作、動作循環、身體動作,視力控制。

MTM-UAS時值卡如表1所示。

2 某公司裝配生產線現狀

某公司主要產品是電動工具,采用大批量生產的方式進行生產,根據市場預測提前對各類產品進行備貨,工業工程師運用MTM-UAS方法對操作動作進行分析,然后對工人動作及工位環境進行改善。

運用MTM-UAS法對產品A的工位2進行動作分析,分析結果如表2所示。

不同的產品在不同裝配線上進行裝配時,使用MTM-UAS方法對工序進行動作時間研究,但該方法會對相似或者相同的零部件重復分析,并且操作過程動作的劃分過細,以致該方法使用過于繁瑣、分析效率太低,既加大了規劃員和工業工程師的工作量,也增加了在實際使用中由于判斷量過多造成的分析失誤的可能。

表1 MTM-UAS時值卡

注:表頭中數字1-動作長度小于或等于20 cm;數字2-動作長度范圍20 cm~50 cm(含);數字3-50 cm~80 cm(含)

表2 STO2工時分析

3 大批量定制的MTM在裝配生產線上的應用

本研究針對以上問題,提出改善措施,將企業原有的大批量生產方式轉變成按訂單裝配的生產方式。按訂單裝配的定制產品通常具有通用或相似零部件,不同的作業實際上都是由一些基本操作按一定順序組合而成的。根據這個特點,將這些順序組合成基本模塊,存儲在模塊庫中。

大批量定制與MTM在制定裝配工時上的應用思路如圖2所示。

圖2 大批量定制與MTM在裝配工時上的應用思路

如圖2所示,接到新訂單后,分析出產品的共性部分和個性部分,共性部分查看模塊庫,個性部分重新進行動作分析,從而計算出每個產品的欲裝配時間,從而提高產品的響應速度。

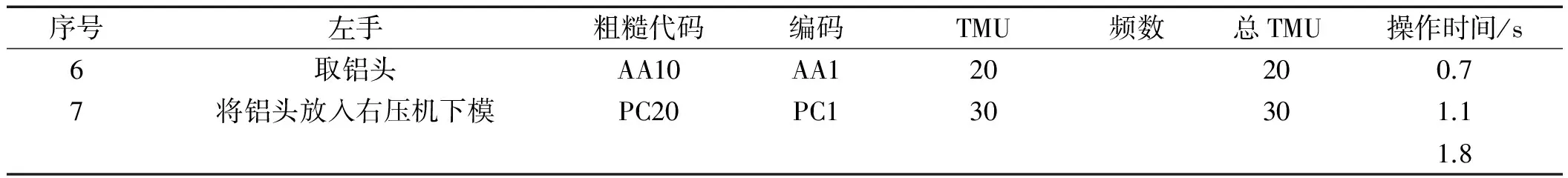

本研究對表2中的動作重新分析,將表2中序號6、7項進行合并,并命名為固定鋁頭。

固定鋁頭工時分析如表3所示。

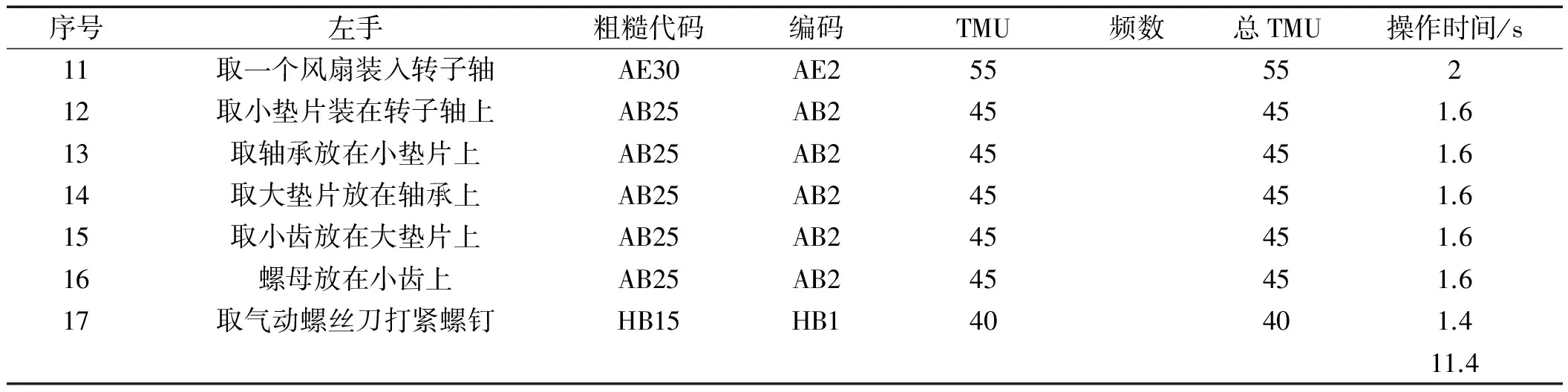

本研究將序號11、12、13、14、15、16、17項進行合并,并命名為安裝風扇、軸承、小齒;這兩個動作組合模塊經常出現在其他產品中,因此將這兩個組合模塊放入模塊庫中。

安裝風扇、軸承、小齒工時分析如表4所示。

表3 固定鋁頭工時分析

表4 安裝風扇、軸承、小齒工時分析

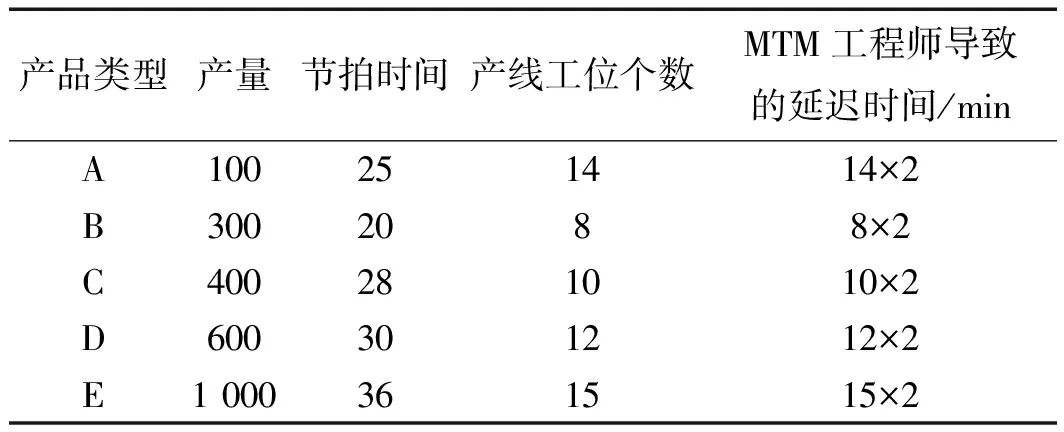

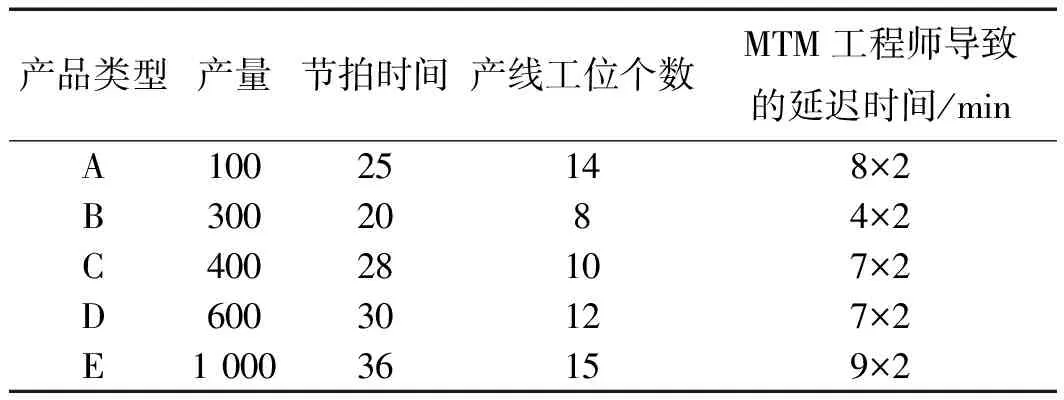

現公司生產產品A批量100個,產線14個工位,節拍時間25 s;產品B批量300個,產線8個工位,節拍時間20 s;產品C批量400個,產線10個工位,節拍時間28 s;產品D批量600個,產線12個工位,節拍時間30 s;產品E批量1 000個,產線15個工位,節拍時間36 s。MTM工程師拍攝視頻時使每個工位延遲2 min,期間開早會10 min,工作前準備20 min,吃飯40 min,其他中斷時間30 min。

按照原來方法分析產品的種類、產量、節拍時間、產線工位個數和MTM工程師導致的延遲時間,各類產品對應的工位、產量等情況如表5所示。

表5 各類產品對應的工位、產量等情況

生產效率為:

(1)

式中:P—生產效率;nj—產品的產量,i=A,B,C,D……;CTi—節拍時間,i=1,2,3……;Tk—寬放時間。

將上述表5內的數據代入公式(1)得到:

P=(25×100+20×300+28×400+30×600+36×1 000)÷(14×2×60+8×2×60+10×2×60+12×2×60+15×2×60+10×60+20×60+40×60+25×100+20×300+28×400+30×600+36×1 000)×100%=73 700÷(11 280+73 700)=86.73%

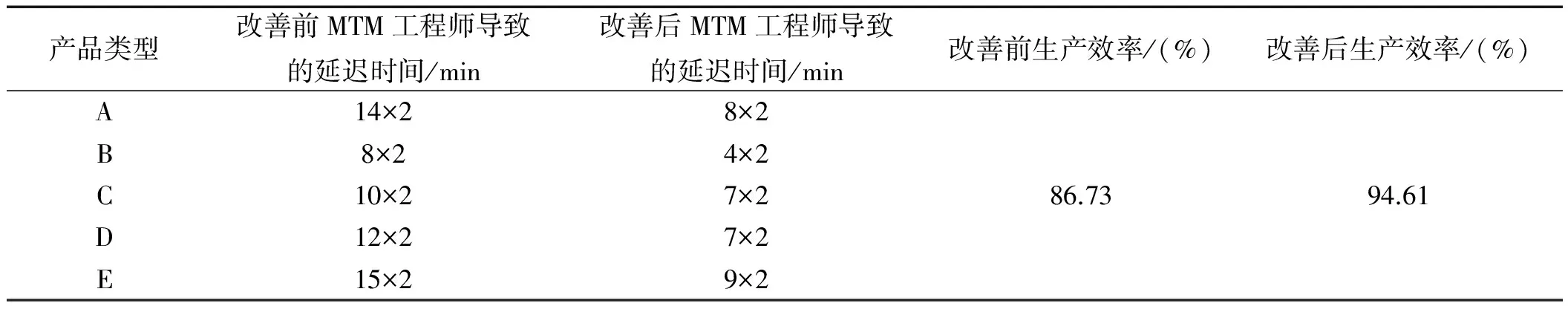

本研究利用面向大批量定制的MTM方法對以上情況進行分析,可以發現,該方法減少了MTM工程師的重復分析,產品A減少了6次,產品B減少了4次,產品C減少了3次,產品D減少了5次,產品E減少了6次,有效提高了工作效率。

各類產品對應的工位、產量等情況分析結果,如表6所示。

表6 各類產品對應的工位、產量等情況

本研究將上述表6內的數據代入式(1),可以得

到改善后生產效率:

P=(25×100+20×300+28×400+30×600+36×1 000)÷(8×2×60+4×2×60+7×2×60+7×2×60+9×2×60+10×60+20×60+40×60+25×100+20×300+28×400+30×600+36×1 000)×100%=73 700÷(4 200+73 700)×100%=94.61%

由此可見,通過改善節約了MTM工程師時間48 min,提高了其工作效率,裝配線的生產效率由原來的86.73%提高到94.61%。具體改善前、后MTM工程師導致的延誤時間和生產效率的對比結果,如表7所示。

表7 改善前、后MTM工程師導致的延誤時間和生產效率的對比

4 結束語

本研究在原有的MTM-UAS法在裝配線上應用的基礎上進行改善,利用大批量定制的模塊化原理,從大批量定制的產品結構中選擇出相似或者相同的零部件,筆者利用MTM-UAS方法對該零部件進行動作時間分析,將其分析結果作為模塊存儲在模塊庫中。

研究結果表明:該方法可節約工程師對其他產品中相似或者相同零部件的分析時間達48 min,生產效率可提升8.12%。

由于分析效率較低、不同熟練程度的動作時間不同,本研究結果存在一定誤差。在下一階段,本研究將對所有產品進行模塊化分析,分析出工時模塊,建立完整的模塊庫并加以進一步完善,將其作為一個分析工時的平臺。

[1] 祁國寧,顧新建,譚建榮,等.大批量定制技術及其應用[M].北京:機械工業出版社,2003.

[2] 高 帆.基于MTM的物料員勞動定額制定和實施[D].廣州:廣東工業大學機電工程學院,2014.

[3] 張 魯.KC公司車架組裝生產線作業方法與時間優化研究[D].濟南:山東大學管理學院,2013.

[4] MAYNARD H B, STEGEMERTEN G J, SCHWAB J L. Methods-time measurement[M]. New York: Mc Graw-Hill Book Co.,1948.

[5] 張 明.MTM在汽車總裝車間生產線布線中的應用[J].汽車維修,2008(12):22-23.

[6] 佚 名.德國MTM工業工程協會[J].中華汽摩配,2005(10):50.

[7] 陳 平,趙東海,黃青斌,等.基于MTM-USA法汽車總裝線的標準工時分析[C].“廣汽傳祺杯”廣東省汽車行業第八期學術會議,廣州:廣東省汽車行業協會,2015.

[8] 嚴 駿.基于MTM-UAS的規劃預定時間系統[J].汽車實用技術,2013(7):5-9.

[9] 邱駕云.MTM在軌體機加工生產線的運用[J].江蘇科技信息,2014(16):49-51.

[10] 周振綱.噴油器裝配線生產效率提升分析[J].江蘇科技信息,2016(27):74-77.

[11] 張 迪.大規模定制環境下基于工藝相似性的工時模塊化方法研究[D].重慶:重慶大學機械工程學院,2014.

[12] KUO C F, WANG M J. Motion generation from MTM semantics [J].ComputersinIndustry,2009,60(5):339-348.

[13] 王 磊,張秀芬.基于MTM法的報廢汽車拆卸時間評估研究[J].機械工程師,2014(5):40-42.