某車型備胎盆屈曲問題研究

湯湧,趙廣,麻桂艷

(華晨汽車工程研究院白車身工程室,遼寧 沈陽 110141)

前言

輕量化現已成為汽車行業越來越熱門的話題,備胎盆作為汽車車身的主要大件之一,其材料厚度也已經逐漸從0.8mm減小為0.7mm,厚度的減少給零件的剛度帶來了巨大的挑戰。備胎盆剛度不足將在使用過程中產生鈑金失穩變形,甚至會在車輛行駛過程中產生異響,嚴重影響乘員的駕駛感受。以上問題發生我公司某款車型的樣車試制階段,此問題亟待解決。

1 塑性失穩的切線模量理論

塑性失穩(plastic collapse)是指構件在載荷作用下在整體上或某一局部的全厚度上發生過度塑性變形而不能保持原有形狀的一種失穩的失效形式[1]。軸向受壓縮載荷的壓桿也會發生軸向失穩;受內壓的容器當內壓過大而使容器發生整體范圍的屈服時,直徑明顯鼓脹;帶裂紋的構件當載荷足夠大,裂紋前端塑性區尺寸擴大到使整個韌帶都發生屈服并發生過度塑性變形,這些都可稱為發生了塑性失穩[2]。

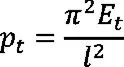

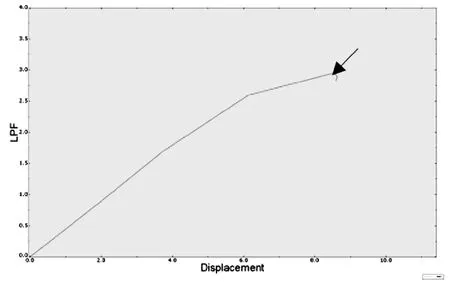

軸向壓桿材料常具有圖1所示的應力-應變曲線。在應力達到σp以后則為一曲線,其斜率為變量Et,稱為切線模量。

切線模量理論就是假定當壓桿臨界壓力 σct超過了比例極限,其彈性模量 E應以相應于該臨界應力的切線模量 Et來代替,用彈性狀態時求臨界載荷的同樣方法,導出兩端絞支軸向壓桿塑性狀態的臨界載荷為:

pt為切線模量臨界載荷。當零件受到的載荷超過臨界載荷后便產生失穩[3]。

圖1 應力應變曲線圖

2 備胎盆屈曲

2.1 現象描述

我公司某款車型的備胎盆在 PT車試制過程中發現,在備胎盆Z向施加一定力值時,備胎盆即發生屈曲變形,即為塑形失穩。

2.2 原因分析

觀察備胎盆失效情況及綜合 CAE分析動畫發現該備胎盆發生屈曲的主要原因為備胎盆底部存在較大的加強筋中斷區域,如圖 2。該區域在沖壓過程中未能獲得較好的加工硬化,在實際使用過程中此處產生失穩進而屈曲變形。

2.3 失穩載荷確認

更換新的備胎盆,使用增加砝碼的方法測定發生屈曲變形的力值,最終得出結論:該備胎盆的屈曲載荷為27.5Kg。

用CAE對備胎盆進行模擬[4],將備胎盆約束邊界全部自由度,在備胎盆中心取直徑50mm的圓形區域沿-Z方向均勻加載,初始為100N,10N遞增,CAE分析模型如圖2。當載荷增加至290N時,備胎盆發生屈曲,CAE分析結果如圖3。

圖2 CAE分析模型

試驗結果與CAE分析結果基本吻合。確立該分析方法為備胎盆屈曲分析方法。

圖3 CAE分析結果

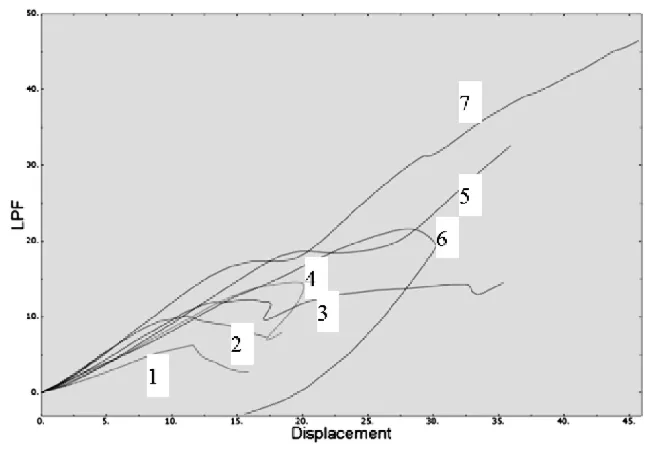

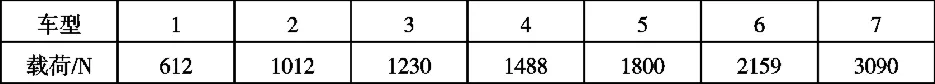

3 競品分析

按照2.2的分析方法選取自主品牌及合資品牌中銷量比較大的7款競品車進行CAE分析,結果見圖4及表格1。備胎盆最低屈曲極限力值為612N,最大屈曲力值為3090N。

圖4 競品車CAE分析結果

表1 競品分析結果統計

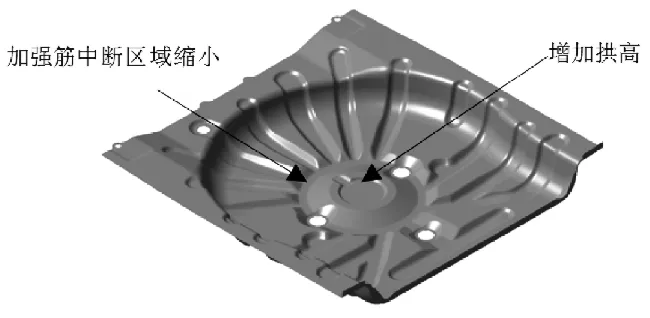

4 備胎盆優化

綜合考慮備胎盆在總裝車間安裝內飾過程中會有工人踩踏的情況,并根據競品分析結果設定競品車型 5的結果1800N為目標值,對問題備胎盆進行優化。優化后的備胎盆如圖5,根據實際布置情況已經盡量將加強筋中斷區域縮小,并將備胎盆底部的拱高從10mm增大至20mm,從而在沖壓過程中獲得較好的加工硬化效果。

圖5 優化后的備胎盆

將優化后的備胎盆進行 CAE分析得出備胎盆屈曲力值為1850N,滿足目標值1800N的要求。制作樣件進行裝車驗證,備胎盆未產生屈曲現象,滿足使用要求。

5 結論

本論文通過實驗與CAE對標確立了CAE分析方法,通過競品分析確立了備胎盆屈曲的極限目標值為1800N,并將該項分析列入剛度強度性能進行管理,避免此項問題的發生給公司帶來損失。

[1] 林程.汽車車身結構與設計[J].北京:機械工業出版社. 2016.

[2] 谷正氣.汽車車身現代技術[J].北京:機械工業出版社.2009.

[3] 陳光南.鈑金屬拉伸成形的穩定性問題鋼鐵研究[Z].第4期(總第67期).

[4] 薛學貴.白車身結構彎曲靜剛度有限元與試驗分析.機電技術[J].2017(02).