自動循環電鍍AlMgCu疊層結構納米材料的制備

白瑤瑤, 王繼杰, 鞏校良, 黃震威, 張 利, 劉春忠(沈陽航空航天大學 材料科學與工程學院,沈陽 110136)

納米材料具有表面、體積、量子尺寸及宏觀量子隧道等效應,因而產生許多獨特的光、電、磁及催化等物理及化學性能,具有廣闊的應用前景[1-5].隨著電子技術及軍事航空技術的發展,納米材料在吸波及隱身方面發揮出獨特的作用[6].研究表明,納米粒子有較高的矯頑力,可以引起磁滯損耗、界面極化、多重散射及分子分裂能級激發也是重要的隱身機制.同時納米材料表面電子與晶格及電子間相互作用產生寬頻吸波效應[7-9].

隨著人們對高性能納米材料的不斷追求,納米材料的制備方法層出不窮.孟凡文等人[10]采用溶膠-凝膠法制備出了納米金屬粉與樹脂超聲分散復合, 乙二胺固化獲得納米復合隱身材料. 干學宏等人[11]采用電沉積方法將氧化鋁模板從鋁基體上剝離、 通孔, 通過離子噴射在孔壁涂上金屬薄膜作為陰極, 在電解條件下進行納米材料的合成.

本文利用PLC自動控制技術來實現自動循環電鍍制備異質金屬的納米復合鍍層.異質金屬的自動循環電鍍抑制了單一金屬電鍍沉積過程的晶粒生長,從而獲得異質金屬納米鍍層.通過控制自動循環電鍍工藝,可以獲得不同層厚度的層疊結構納米材料.本文探索了自動循環電鍍法制備層疊結構的Al-Mg-Cu異質金屬層狀納米材料的可行性,為電磁隱身材料的制備提供了新思路.

1 實驗

1.1 納米Al-Mg-Cu復合鍍層的制備

1.1.1 原料和電鍍液

本實驗選用的基體材料為銅片,將Cu片裁剪為50 mm×40 mm 大小的試件.施鍍前進行基材表面電解拋光磨平預處理.用萬分之一電子天平稱取銅片初始質量.

主要電鍍液為:銅鹽電鍍液(硫酸銅30 g,蒸餾水500 ml)、鋁鹽電鍍液(硫酸鋁30 g,蒸餾水500 ml)和鎂鹽電鍍液(硫酸鎂30 g,蒸餾水500 ml).

1.1.2 復合電鍍樣品的制備

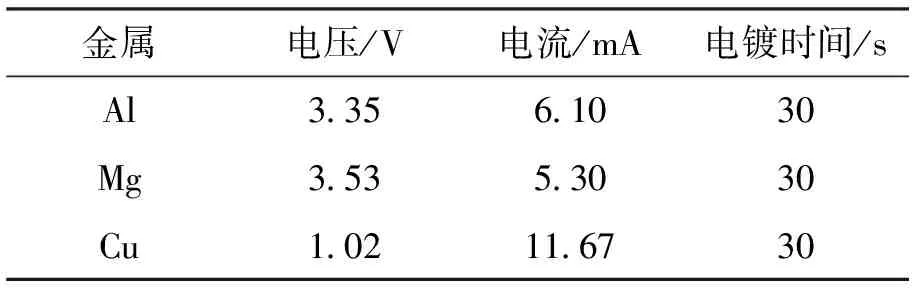

圖1為本實驗采用的自制的自動循環電鍍裝置圖,該裝置采用PLC控制機械手按預先編制的程序運動.將銅片鍍件連接電鍍電源陰極并固定于機械手手臂上,將純鋁、純鎂、純銅分別連接至電鍍電源陽極.電鍍順序為鍍Al、鍍Mg、鍍Cu;電鍍時間設置為30 s,順序電鍍過程中,每電鍍完一項后都要將鍍件置于清水中清洗3 s.反復進行循環電鍍,轉換異質金屬進行電鍍,抑制同一種金屬持續沉積不斷生長得到納米層從而形成Al-Mg-Cu疊層結構,其示意圖如圖2所示.循環電鍍過程中分別記錄,鍍Al、Mg、Cu時的電壓變化和電流變化.表1為電鍍參數.電鍍電源的無負載電壓為2.5 V.

表1 電鍍工藝參數Table 1 Plating process parameters

1.1.3 增重和厚度的測定

實驗前對Cu片試件進行稱重,實驗過程中,每電鍍40次對試件稱重一次,并記錄下數據,對循環電鍍40層Al-Mg-Cu復合鍍層、80層Al-Mg-Cu復合鍍層、120層Al-Mg-Cu復合鍍層、160層Al-Mg-Cu復合鍍層、200層Al-Mg-Cu復合鍍層進行稱重,記錄質量的變化并求出增重.利用能譜成分分析結果求出鍍層的平均密度.根據H=V/(L×A)(其中H為鍍層的厚度,V為鍍層的體積,L為鍍層的長度,A為鍍層的寬度)計算出每循環40層Al-Mg-Cu復合鍍層的厚度變化.

1.2 樣品的表征

1.2.1 掃描電子顯微鏡的觀測(SEM)

利用KYKY2800掃描電子顯微鏡對循環電鍍后的復合鍍層表面進行顯微組織觀測.SEM的附件能譜儀(EDS)主要用于樣品微區的元素的定性和定量分析.將鍍件清洗干凈吹干后,剪成規定的小片狀,用SEM觀察其表面形貌,用EDS分析其表面元素的含量.

1.2.2 X射線衍射物相分析(XRD)

對復合電鍍后的鍍件進行X射線衍射分析.實驗在Rigaku Smart Lab型X射線衍射儀上完成.采用Cu靶Kα輻射,管壓為40 kV,電流為200 mA,發散狹縫為0.5°,吸收狹縫0.15 mm,步長0.02°,計數時間2.4 s,實驗溫度為293±1 K.掃描范圍2θ角為30°~100°,掃描速度為5°/min.

2 實驗結果與討論

實驗選用純Cu薄片作為電鍍基體材料.電鍍200次后的情況,觀察鍍層組織,發現鍍層中間部分的組織很致密且分布較均勻.直流電鍍電源初始電壓為2.5 V.在電鍍過程中,電鍍電壓會逐步下降.由于電鍍材料種類的不同,下降的程度不同.電鍍Cu時電壓最小,電流最大,說明Cu的電鍍最快;電鍍Al時電壓最高,電流最小,說明Al的電鍍最慢;Mg的電鍍工藝參數介于Cu和Al之間.

2.1 掃描電鏡(SEM)分析

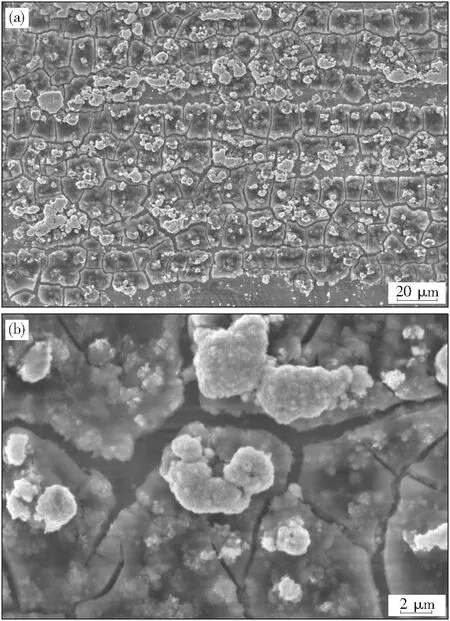

用掃描電鏡研究了復合鍍層的微觀形貌,如圖3所示.從圖3(a)中可以看出層疊結構的Al-Mg-Cu復合鍍層呈絮狀生長,沉積體發生龜裂.Al、Mg、Cu一層疊一層分布在鍍件表面,層與層之間相互覆蓋形成疊層結構.經過200次循環電鍍后,復合鍍層的厚度達到幾千nm.從圖3(b)中可以看出沉積的納米顆粒有團聚現象.

圖3 掃描電鏡下復合電鍍Al-Mg-Cu的鍍層相貌Fig.3 SEM images of Al-Mg-Cu composite

2.2 X射線能譜(EDS)分析

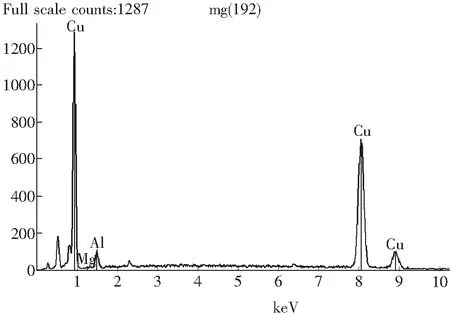

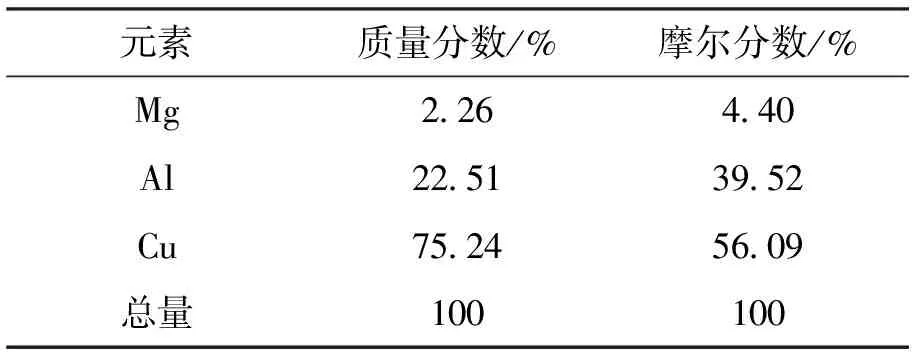

圖4是 Al-Mg-Cu復合鍍層的EDS能譜,由能譜圖可以看出,鍍層的主要元素是Al,Mg,Cu.說明電鍍過程中Al,Mg,Cu均被電鍍在基材表面.由表2可以看出復合鍍層中Al、Mg、Cu的質量分數和摩爾分數.可見鍍層的主要成分是Cu和Al.Mg的含量較少.表明Cu更易于電鍍沉積,Al的電鍍沉積能力次之,而Mg的電鍍沉積能力最差.鍍層的平均密度為7.3 g/cm3.

圖4 Al-Mg-Cu復合鍍層的EDS能譜Fig.4 EDS spectrum of Al-Mg-Cu composite

2.3 X射線衍射分析

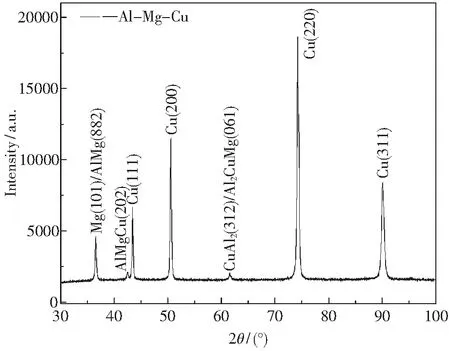

圖5為Al-Mg-Cu復合鍍層循環電鍍200層后,最外層為銅層的表面XRD譜,可以看出主要是Cu的衍射峰,其中(220)面衍射峰最強,(200)面次之,說明有基于沉積基板底面的擇優生長現象.有AlMgCu、Al2MgCu等金屬化合物產生.說明在循環電鍍過程中,由于每層電鍍時間很短,每層的層厚為幾十nm,部分單質金屬發生反應,產生了金屬間化合物.

表2 復合鍍層的質量分數和摩爾分數Table 2 Mass fraction and mol fraction of the composite

圖5 復合電鍍鋁-鎂-銅復合鍍層表面XRD譜Fig.5 XRD spectrum of Al-Mg-Cu the composite surface

2.4 復合納米鍍層厚度計算分析

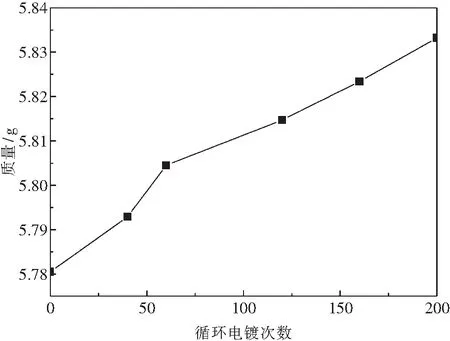

圖6為Al-Mg-Cu復合鍍層的質量變化.從圖6中可以看出隨著電鍍層數的增加,鍍件質量在不斷增加,循環次數與質量的變化基本呈線性.

圖6 Al-Mg-Cu 復合鍍層的質量變化曲線Fig.6 Quality change of Al-Mg-Cu composite

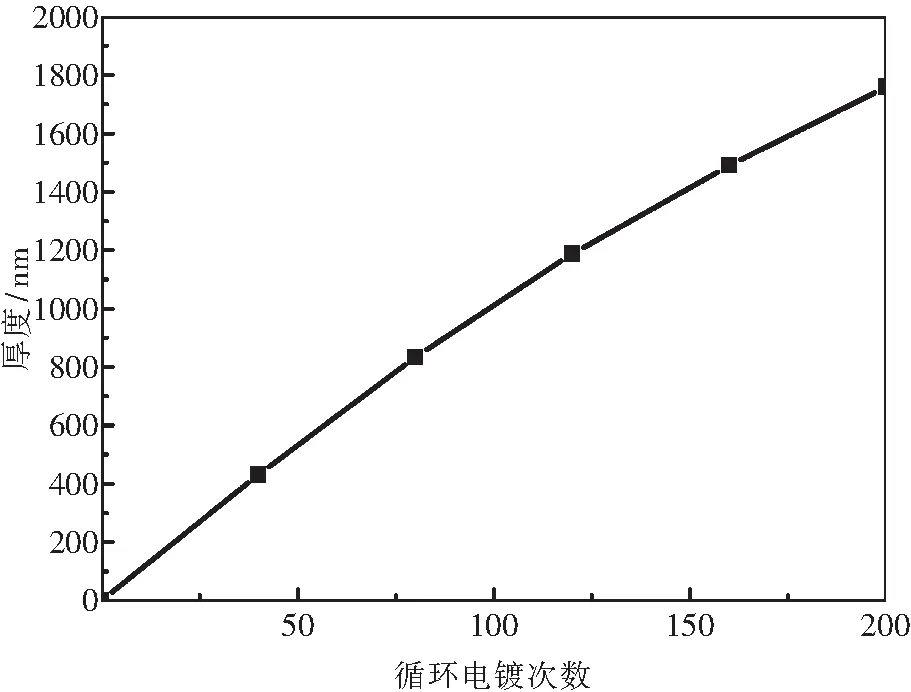

隨著循環電鍍次數增加,鍍件質量和鍍層厚度都在不斷增加.納米層厚度的計算方法如下:鍍件寬度A=40 mm,長度L=80 mm,面積S=3 200 mm2,Cu的密度ρ=0.008 96 g/mm3.銅片基板共有兩個面,計算每循環電鍍40次Al-Mg-Cu 復合鍍層納米層厚的增加量.根據 Al-Mg-Cu復合鍍層質量的變化計算出,每循環電鍍40次Al-Mg-Cu復合鍍層質量的增加量m,體積V=m/ρ,厚度H=m/ρL/A.根據上述公式可計算出納米層厚的變化數據如圖7所示.平均層厚約為9.3 nm.

圖7 Al-Mg-Cu 復合鍍層的厚度變化曲線Fig.7 Thickness change of Al-Mg-Cu composite

3 結 論

利用PLC自動循環電鍍裝置在純Cu薄片基板上,采用Al、Mg和Cu單質制備了形成了層疊結構的Al-Mg-Cu納米復合鍍層.納米復合鍍層呈不均勻的絮狀生長并發生龜裂.Al-Mg-Cu納米層狀復合鍍層中Cu含量最多,Mg含量最少.鍍層表面,有單質的Al、Mg、Cu存在,同時有AlMgCu、Al2MgCu等金屬化合物產生.利用質量法估算的晶粒平均尺寸約為9.3 nm.

[1] 陳歲元, 劉常升, 才慶魁, 等. 溶液激光法制備納米材料技術研究與展望[J]. 材料與冶金學報, 2000(3): 167-169.

(Chen Suiyuan, Liu Changsheng, Cai Qingkui,etal. A review on laser chemical synthesis of nano particles in soloution[J]. Journal of Materials and Metallurgy, 2000(3): 167-169.)

[2] 朱杰, 周利, 劉常升, 等. 脈沖激光液相法制備納米硅顆粒[J]. 材料與冶金學報, 2004, 3(3): 196-198.

(Zhu Jie, Zhou Li, Liu Changsheng,etal. Nano silicon particles preparation by pulsed laser in liquid[J]. Journal of Materials and Metallurgy, 2004, 3(3): 196-198.)

[3] 劉吉平, 孫洪強. 碳納米材料[J].北京:科學出版社, 2004.

(Liu Jiping, Sun Hongqiang. Carbon Nanomaterials[J]. Beijing: Science Press, 2004.)

[4] Ma Y. Preparetion of nanometer material[J]. Cemented Carbide, 2002, 14 (3): 778-797.

[5] 馮棟, 李甘. 納米材料及其技術的應用前景[J]. 速讀旬刊, 2017(1).

(Feng Dong, Li Gan. Nanometer materials nanotechnology and their application Prospect[J]. Speed Reading, 2017(1)).

[6] Chen W, Sun S G. Spectral analysis in nanometer material science[J]. Spectroscopy & spectral analysis, 2002, 22(3): 504.

[7] 田春雷, 劉振宇, 任軍華. 納米技術在軍用裝備防護中的應用[J]. 功能材料, 2007(A06): 2023-2025.

(Tian Chunlei, Liu Zhenyu, Ren Junhua. Application of nano-technology in military ordance protection field [J]. Journal of Functional Materials, 2007(A06): 2023-2025.)

[8] 亓新華, 彭峰, 王紅娟. 納米復合電鍍研究進展[J].電鍍與涂飾, 2005, 24(11): 51-55.

(Qi Xinhua, Peng Feng , Wang Hongjuan. Reearch of nano-composite electroplating [J]. Electroplating & Finishing, 2005, 24(11): 51-55.)

[9] Majdzadeh-Ardakani K, M M B Holl.Nanostructured materials for microwave receptors[J]. Progress in Materials Science, 2017(87): 221-245.

[10] 孟凡文, 楊覺明. 納米復合隱身材料[J]. 西安工業學院學報, 1999, 19(4): 0324-0328.

(Meng Fanwen, Yang Jueming . Nano-composite Radar absorption materials [J]. Journal of Xian Institute of Industry, 1999, 19(4): 0324-0328.)

[11] 干學宏, 鄭國渠, 張九淵. 利用陽極氧化膜電鍍制備納米材料[J]. 電鍍與環保, 2004, 24(6): 9-12.

(Gan Xuehong, Zheng Guoqu, Zhang Jiuyuan. Nano-materials fabricated by electroplating in anodic oxide film [J]. Electroplating & Pollution Contral, 2004, 24(6): 9-12.)