鐵路接觸網定位鉤鍛造工藝及模具結構設計

文/黨軍·陜西法士特齒輪有限公司雷尚軍·中法高速鐵路技術(西安)有限公司

隨著我國高速電氣化鐵路的蓬勃發展,對鐵路接觸網零部件產品可靠性、輕量化和防腐性能的要求不斷提高,鋁合金鍛件質量輕、強度高、耐腐蝕性能好,需求越來越大,本文以接觸網定位器上矩形定位鉤為例,介紹一種鋁合金鍛造工藝。定位器是電氣化接觸網系統中定位裝置上的關鍵零部件,其作用是通過定位線夾把接觸線按設計拉出值的要求固定在一定位置,在正反定位器的作用下保證接觸線工作面呈“Z”字形并平行于軌道,同時承受接觸線的拉出張力。

鋁合金的鍛造工藝特點

(1)變形抗力大,塑性較低。鋁合金塑性受合金成分和鍛造溫度的影響較大,而且塑性對變形速度的敏感程度隨合金元素的含量不同而不同,當合金元素含量增加時,鋁合金塑性不斷下降,且對變形速度的敏感度不斷增強,所以相比同樣形狀的鋼鍛件,鋁合金鍛造所需的噸位一般是鋼鍛件的1.5倍左右。在設計過程中,需要考慮鋁合金的變形抗力和鋁合金熱鍛模的熱收縮率,收縮率根據鍛件形狀通常選取0.6%~0.7%,在變形量大、金屬流動激烈方向和位置處取1.0%左右,同時適當調整鍛模在使用狀態下的溫度:鍛模溫度越高,則收縮率越大,如果采用等溫鍛造,收縮率可相應減小。

(2)鍛造溫度范圍窄。根據鋁合金型號的不同,鍛造溫度區間在150℃以內,有些型號甚至只有70℃。因此鋁合金多火次、小變形是其鍛造生產的特點,采用網帶式連續加熱爐,生產節拍可根據生產需要調節。鋁合金鍛造對于溫度的要求十分嚴格,對爐溫控制的要求也很高,爐溫均勻性要求達到±6℃,溫度控制精度達±3℃,利用紅外測溫儀進行溫度檢測,然后制定時間節拍確保出爐溫度。

(3)鋁合金鍛造的特性是多工序、小變形。嚴防在變形中因為變形量大導致的粗晶或者產生裂紋。因此,根據鋁合金鍛造的特性以及零件結構制定的工藝路線為:連續加熱→彎曲→壓扁預鍛→切邊→二次加熱→終鍛→切邊校正。

鋁合金矩形定位鉤鍛造工藝的設計

根據零件結構特點,設計彎曲工裝將坯料按工藝要求進行彎曲。根據工藝流程安排,將彎曲模具安裝在1000t高能螺旋壓機的一側,實現彎曲工步,如圖1所示。

圖1 彎曲工步

圖2 速度趨勢模擬和位移趨勢模擬

圖3 網帶式加熱爐

圖4 DEFORM進行終鍛模擬

壓扁預鍛模設計

鋁合金的預鍛模設計雖然和鋼鍛件類似。但由于鋁合金鍛造溫度范圍窄,因此預鍛不會有大變形,以免出現粗晶甚至產生折疊。矩形定位鉤的預鍛模的主要作用是分料和預成形,設計飛邊槽。預鍛模的飛邊槽相比平時鋼鍛件設計的厚1~1.5mm,并不需要保證所有部位都出飛邊,在完成預鍛工序后進行冷切邊。因為有二次加熱鍛造,所以可以根據情況精準計算后調整用料,即使部分不出飛邊也可以。圖2為速度趨勢模擬和位移趨勢模擬。

終鍛模具設計

根據鋁合金對溫度比較敏感,鍛造區間比較窄的特性,在進行終鍛鍛造時,必須進行切邊后二次加熱,采用網帶式、連續加熱爐,生產節拍可控,根據不同零件調整。鋁合金鍛造溫度區間窄,因此溫度控制要求十分嚴格,爐溫均勻性±6℃,溫度控制精度達±3℃,網帶式加熱爐如圖3所示。在終鍛設計時,采用DEFORM進行終鍛模擬(圖4),根據模擬結果,未出飛邊部位因為工件儲料多,溫度較高,所以在終鍛成形過程中可以保證型腔完全充滿,定位鉤各部位充型良好。

模鍛斜度設計和潤滑特點

鋁合金的摩擦系數比鋼大,且容易粘模,因而模鍛斜度應比鋼鍛件稍大,另外,根據接觸網零部件鍛件一般外形不加工或加工量少的特點,一般外模鍛斜度應取3°~7°,內模鍛斜度應取2°~3°。

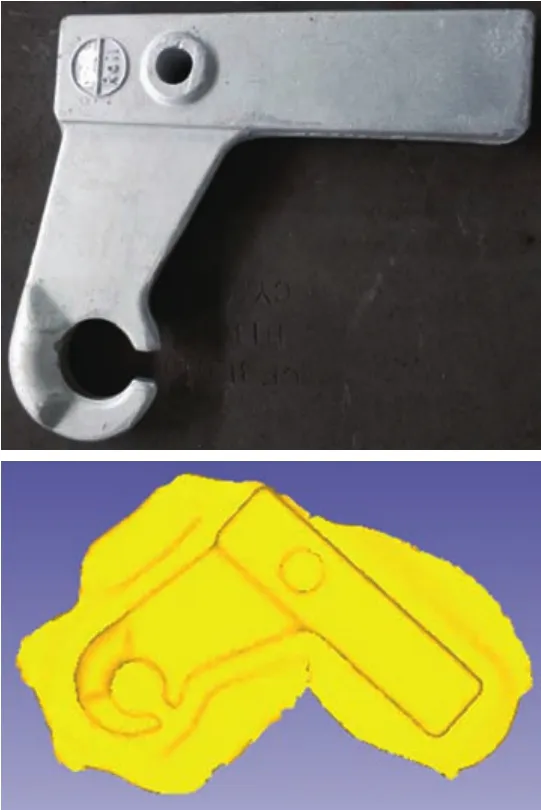

潤滑采用的是一款油基石墨HYKOGEEN AL 2931 MBA脫模劑產品,該產品專門設計用于鍛造難度特大的鋁合金及其他有色金屬鍛造。通過噴灑、涂抹兩種方法實施使用,用廢棄的石油產品按1∶4比例進行稀釋后使用,確保模具型腔的潤滑,成形過程在脫模劑潤滑的作用下流動阻力減小,充型飽滿,減少模具磨損,潤滑效果非常好。各項參數調整確定后成形鍛件圖和模擬圖如圖5所示。

圖5 各項參數調整確定后成形鍛件圖和模擬圖

飛邊槽設計

飛邊槽的主要功能之一是增加金屬的流動阻力,保證金屬充滿模膛。鋁合金變形抗力大,流動性差,在設計飛邊槽時我們一般將鋁合金鍛模的飛邊槽橋部厚度設計為2.5mm,寬12mm,橋部出口處圓角由鋼模的R1增加到R2;對于部分難成形件,在飛邊橋局部設計4mm深,3mm寬阻尼槽(圖6),可以有效控制局部金屬流動,確保金屬充滿模膛,避免過多料流入飛邊,同時也能適當減小坯料體積,節約原材料。

鋁合金鍛件因為溫降快,出模時易變形,為了便于取出鍛件,設計時通常將復雜面留在下模,并設計取鍛件槽。這樣可以保證鍛件取出時變形小,另外對于復雜的深腔零件,采用頂出裝置脫模,提高生產效率。

圖6 飛邊阻尼槽

結束語

目前鋁合金鍛造處于摸索階段,生產效率和工藝方法的很多方面都有待改進,但是因為中國高鐵的快速發展,對抗疲勞性優越、強度高、輕量化優勢明顯的鋁合金鍛件需求迫切,這又是鋁合金鍛造發展的一個新的契機。