可自展開碳纖維增強復合材料桿的制備與性能

鄧 華 高軍鵬 安學鋒 閆 麗 包建文

(1 中航復合材料有限責任公司,北京 101300) (2 中航工業復合材料技術中心,北京 101300) (3 先進復合材料重點實驗室,北京 100095)

0 引言

碳纖維復合材料具有較高的比強度和比模量,在航空航天領域得到了廣泛的應用。在航天領域,由于航天器發射尺寸的限制,以及在外太空裝配施工的困難,空間可展開太陽帆、桁架和天線等大型結構在發射前必須折疊,當到達預定軌道后經可靠的展開過程達到工作狀態,其中鉸鏈是實現空間結構展開的重要功能單元。目前,航天可展開結構使用了大量的金屬鉸鏈,多采用高彈性金屬材料,雖然剛性和穩定性滿足系統要求,但其質量因素不可忽視。與之相比,可自展開碳纖維增強復合材料結構具有較高的比強度、比模量和功率-質量比,其在變形量、響應速度、控制模式及穩定性方面與金屬結構相當,可有效降低發射成本,是航天可自展開結構的理想候選結構單元,同時為建造超輕量化的空間結構提供了一種新途徑。

目前,國外在可自展開復合材料結構領域開展了較多的研究工作,美國CTD公司開展了形狀記憶復合材料鉸鏈結構的研究,并進行了性能測試與功能驗證[1-3],該結構在熱驅動下完成展開過程,對加熱裝置提出了較高的要求。形狀記憶復合材料鉸鏈結構不需要復雜的機械驅動機構,結構形式簡單,一體化程度高。英國劍橋大學研究人員[4]開展了碳纖維復合材料卷尺彈簧鉸鏈的研究,其材料體系為碳纖維織物G801/913環氧樹脂體系,纖維面密度為98 g/m2,采用[±45°]2鋪層方式,內徑為38 mm,厚度為0.2 mm,開口長度為140 mm,初始驅動力矩約100 N·m,平均穩定力矩為80 N·mm,鉸鏈可在約140°的范圍內變化。土耳其Afyon Kocatepe大學的?mer Soykasap等人[5]開展了類似的研究,使用的材料體系為T300碳纖維平紋織物/聚醚酰亞胺(PEI),制備了一個長1 m、厚0.36 mm、半徑20 mm的碳纖維復合材料卷尺彈簧鉸鏈,鋪層方式為[±45°]3,開口長度為165 mm。德國宇航局(DLR)開展了可折疊復合材料薄壁支撐桿研究,長度為14 m,橫截面呈豆莢狀,實現了400 m2薄膜太陽帆的展開[6-8]。

采用復合材料薄壁結構可有效降低復合材料大變形后的應力水平,保證結構在折疊過程中不發生破壞。采用薄層預浸料可給予復合材料結構更多的力學設計自由度,在給定厚度的前提下可以有更多的鋪層層數和角度選擇,實現復合材料超輕薄壁結構的高性能化。同時,使用薄層預浸料制備的復合材料被證實具有較高的層間性能和損傷阻抗性能[9-11]。本文基于雙凸透鏡狀構型與薄層預浸料技術制備一種高功率-質量比的復合材料可自展開桿,以適用于要求橫截面尺寸小的空間可展開結構。

1 實驗

1.1 原材料

T300碳纖維/中溫環氧樹脂預浸料,厚度分別為0.04和0.1 mm,中航工業復合材料技術中心研制;SY-37室溫固化環氧糊狀膠黏劑,北京航空材料研究院產品。

1.2 結構形式

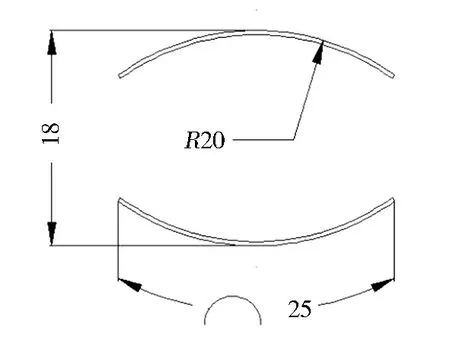

復合材料柔性鉸鏈為雙凸透鏡狀構型,截面尺寸如圖1所示。

圖1 復合材料鉸鏈的橫截面尺寸

1.3 可自展開碳纖維增強復合材料桿的制備

(1)復合材料圓管的鋪層為[45°/0°2/-45°/0°2/-45°/0°2/45°],厚度為1 mm。按設計尺寸裁切預浸料,用專用工裝將預浸料按鋪層順序鋪貼到金屬模具表面,鋪貼完成后用真空袋封裝,轉移到熱壓罐內,起始加壓到0.35 MPa,保持壓力按125 ℃/2 h完成固化,自然降至室溫,脫模,按所需尺寸進行裁切。

(2)復合材料柔性鉸鏈的鋪層為[45°/-45°/45°/-45°/0°/-45°/45°/-45°/45°],按設計尺寸裁切預浸料,將預浸料按鋪層順序鋪貼到金屬模具上,鋪貼完成后用真空袋封裝,轉移到烘箱內,抽真空至-95 kPa以下,真空度保持在-95 kPa以下按125℃/2 h完成固化,自然降至室溫,脫模,將制件尺寸裁切為長145 mm,沿圓周方向的弧長為25 mm。

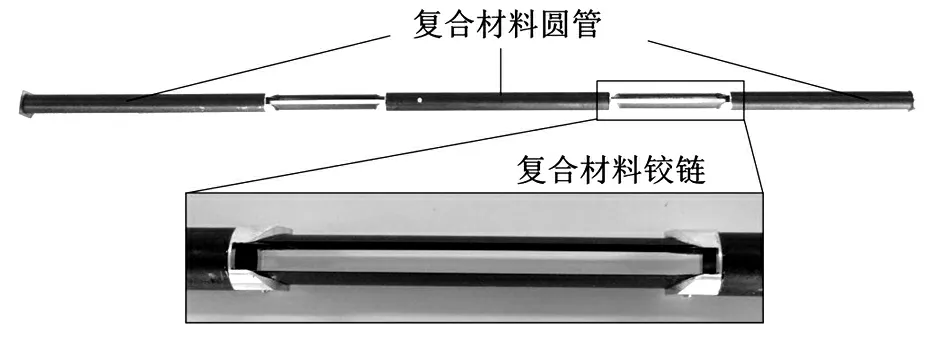

(3)法蘭采用鋁合金機械加工而成,用600目的砂紙打磨圓管、鉸鏈和金屬法蘭的膠接面并用丙酮清洗,采用SY-37室溫固化環氧膠黏劑將圓管、鉸鏈和金屬法蘭進行膠接,膠接時采用定位工裝保證所有部件的同軸度。經室溫固化24 h后轉移到烘箱內,按60 ℃/2 h完成后處理。制備得到的可自展開碳纖維增強復合材料桿如圖2所示。

圖2 可自展開碳纖維增強復合材料桿

1.4 性能分析

1.4.1鉸鏈初始展開力矩測試

將復合材料桿上的鉸鏈完全折疊并一端固支,用測力計(AN-100,容量:100 N)測試另一端的張力F,測試點距鉸鏈頂端的垂直距離為L,復合材料鉸鏈初始展開力矩M=F·L,本文L=64 mm。

1.4.2固有頻率測試

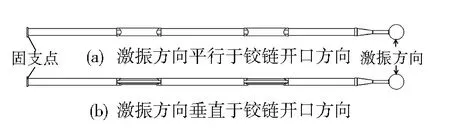

采用懸臂梁振動方法測量可自展開復合材料桿的固有頻率,使用測試儀器為激光多普勒測振儀(德國Polytech公司),將復合材料桿的一端用固支在試驗臺上,激振器(音箱)對準復合材料桿的自由端(試驗載荷為200 g)并保持一定的間隙(約10 mm)。開啟激振信號源,對被測物體施加交變正弦激振力,使之產生振動。由激光多普勒測振儀測得自由端上測點位移速度表示桿振動速度,激勵信號和響應信號輸入到電腦分析軟件,可以得到所需的固有頻率和模態振型。

圖3 激振試驗方案

1.4.3折疊展開重復指向精度試驗

在平臺上開展可自展開復合材料桿的折疊展開試驗,如圖4所示。將復合材料桿根部固支在測試平臺的一側,采用安裝有四個萬向輪的活動支架在載荷處支撐,模擬無重力狀態,將復合材料桿折疊后自由釋放,驗證復合材料桿的折疊展開功能并測試桿件的重復指向精度,本文定義復合材料桿折疊展開10次過程中的最大指向角度偏差為重復指向精度。用數顯千分表(精度為2 μm)測試自由端的幾何位置并記錄位置數據,重復展開10次,得到測點位置的位移量ΔL,測點距離與支座安裝面距離r為1 230 mm,指向角度偏差θp計算公式為:

(1)

圖4 折疊展開精度試驗裝置示意圖

2 結果與討論

2.1 鉸鏈初始展開力矩

鉸鏈初始展開力矩測試結果如表1所示。結果表明:鉸鏈的初始力矩(M)平均值為372.8 N·mm,驅動載荷(p)平均值為5.8 N,鉸鏈的平均質量(m)為28 g,可計算鉸鏈的功重比(pwr=M/m)為13.3 W/kg,鉸鏈在地面上可驅動大約為自身質量20倍的負載,表明復合材料柔性鉸鏈具有較高的驅動力矩。

表1 初始展開力矩

2.2 固有頻率

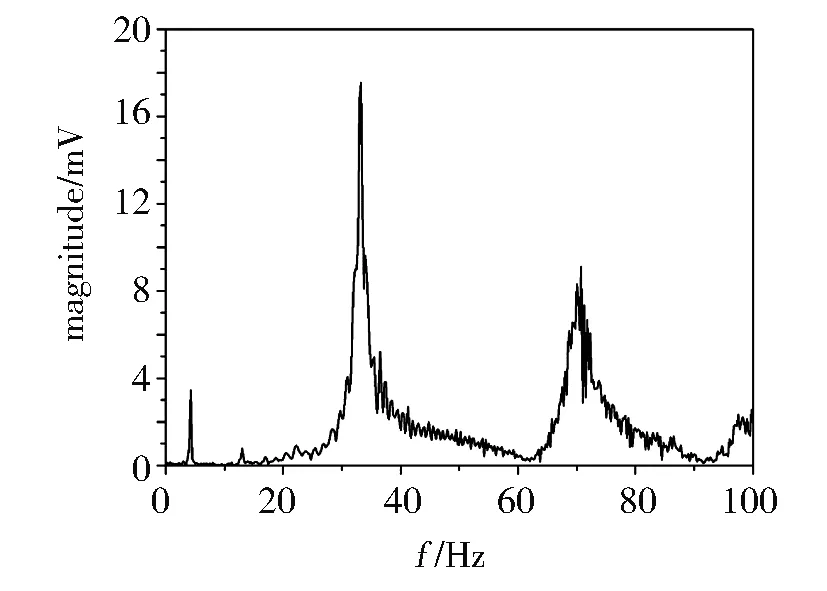

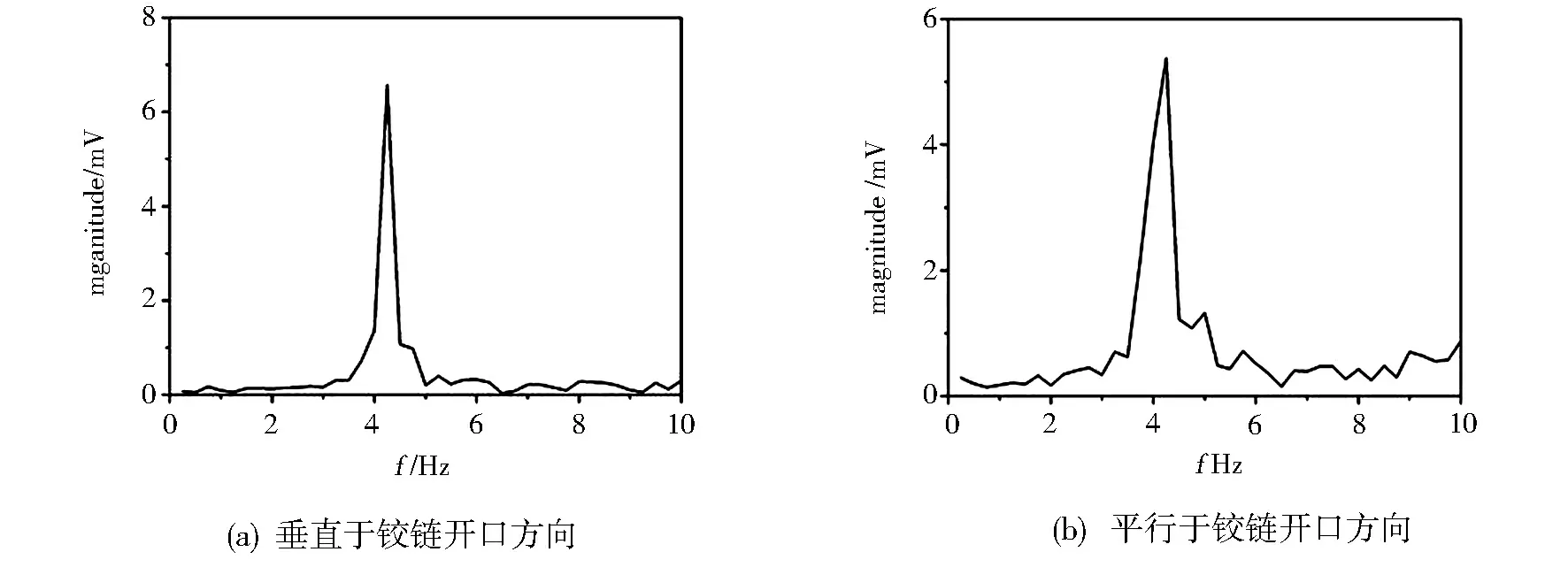

選擇了兩個激振方向,在垂直于鉸鏈開口方向,激振頻率在0~100 Hz,結果如圖5所示,得到第一、二和三階固有頻率,可見一階固有頻率小于10 Hz。在結構振動中,低階頻率更容易被外界激勵起來,為準確分析結構的一階固有頻率,選擇激振頻率在0~10 Hz進行了測試,結果如圖6所示。

圖5 固有頻率共振試驗

圖6 一階固有頻率

Fig.6 First order natural frequency

從兩個方向激振可展開復合材料桿的一階固有頻率均為4.25 Hz,結果證明了桿件的固有頻率與測試采用的激振方向沒有關系,反映的是結構的固有屬性。

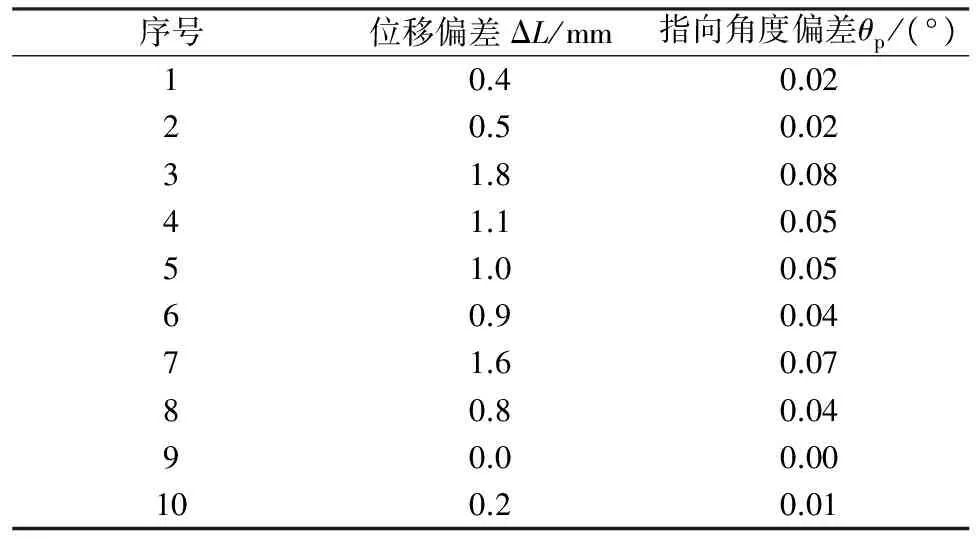

2.3 重復指向精度

復合材料桿在測試平臺一側固定并折疊至收攏狀態,如圖7所示。經10次折疊和自由釋放,復合材料桿的指向角度偏差結果如表2所示,最大指向角度偏差為0.08°,即為復合材料桿的重復指向精度,表明具有雙凸透鏡構型鉸鏈的可展開復合材料桿結構剛度較高。復合材料鉸鏈部分在桿件折疊過程中實現了大變形,在展開過程中未發生破壞,表明鉸鏈使用的復合材料具有較好的韌性。

圖7 復合材料桿折疊狀態

序號位移偏差ΔL/mm指向角度偏差θp/(°)10.40.0220.50.0231.80.0841.10.0551.00.0560.90.0471.60.0780.80.0490.00.00100.20.01

3 結論

(1)采用分塊化的設計和制造方法,即分別設計和制備復合材料普通圓管和柔性鉸鏈,通過膠接將兩者組裝得到可自展開復合材料桿件。

(2)復合材料鉸鏈的初始展開力矩為372.8 N·mm,功重比為13.3 W/kg,在地面上可驅動大約為自身質量20倍的負載。

(3)可自展開復合材料桿件通過了10次折疊展開試驗,測試過程中鉸鏈未發生結構破壞,具有較好的韌性。桿件的重復指向精度為0.08°,一階固有頻率為4.25 Hz,在展開狀態下具有較高的剛度。

[1] BEAVES F L, MUNSHI N A, LAKE M S. Design and testing of an elastic memory composite deployment hinge for spacecraft[C]//43thStructures, Structural Dynamics, and Materials Conference, 22-25 April Denver, Colorado 2002 AIAA-2002-1452.

[2] FRANCIS W, LAKE M S, MALLICK K et al. Development and testing of a hinge/actuator incorporating elastic memory composites[C]//44thStructures, Structural Dynamics, and Materials Conference, AIAA 2003-1496.

[3] BARRETT R, FRANCIS W, ABRAHAMSON E et al. Qualification of elastic memory composite hinges for spaceflight applications[C]//47thStructures, Structural Dynamics, and Materials Conference, AIAA 2006-2039.

[4] MALLIKARACHCHI H M Y C. Thin-walled composite deployable booms with tape-spring hinges[D]. University of Cambridge,2011.

[5] SOYKASAP ?. Deployment analysis of a self-deployable composite boom[J]. Composite Structures, 2009,89:374-381.

[6] BLOCK J, STRAUBEL M, WIEDEMANN M. Ultralight deployable booms for solar sails and other large gossamer structures in space[J]. Acta Astronautica, 2011, 68(7/8):984-992.

[7] SICKINGER C, HERBECK L, BREITBACH E. Structural engineering on deployable CFRP booms for a solar propelled sailcraft[J]. Acta Astronautica, 2006,58:185-196.

[8] SICKINGER C, HERBECK L, STROHELIN T et al. Lightweight deployable booms: Design, manufacture, verification, and smart materials application[C]//Proceedings of 55th International Astronautical Congress, IAF/IAA/IISL, Vancouver, Canada, 04-08 October 2004.

[9] YOKOZEKI T, KURODA A, YOSHIMURA A, et al. Damage characterization in thin-ply composite laminates under out-of-plane transverse loadings[J]. Composite Structures, 2010, 93:49-57.

[10] SIHN S, KIM Ran Y, KAWABE K et al. Experimental studies of thin-ply laminated composites[J]. Composites Science and Technology, 2007, 67:996-1008.

[11] YOKOZEKI T, AOKI Y, OGASAWARA T. Experimental characterization of strength and damage resistance properties of thin-ply carbon fiber/toughened epoxy laminates[J]. Composite Structures, 2008, 82:382-389.