磨削燒傷聲發(fā)射智能監(jiān)測(cè)的研究進(jìn)展

郭 力 郭君濤 王 藝 王偉程

(湖南大學(xué)機(jī)械與運(yùn)載工程學(xué)院/國(guó)家高效磨削工程技術(shù)研究中心, 湖南 長(zhǎng)沙 410082)

磨削加工屬于機(jī)械加工中的精加工,通常是制造鏈的最后一道工序。磨削加工過(guò)程復(fù)雜,隨著對(duì)加工質(zhì)量與加工效率的要求日益嚴(yán)格,磨削過(guò)程中的的監(jiān)控和檢測(cè)變的十分重要。在過(guò)去的20年中已經(jīng)引入了各種技術(shù),如用磨削力、振動(dòng)、聲發(fā)射(acoustic emission, AE)等各種信號(hào)來(lái)監(jiān)測(cè)磨削過(guò)程。

磨削加工中刀具工件局部材料結(jié)構(gòu)會(huì)發(fā)生改變,發(fā)射彈性波,產(chǎn)生聲發(fā)射現(xiàn)象。基于這種AE信號(hào)在磨削過(guò)程產(chǎn)生的機(jī)理,AE檢測(cè)被認(rèn)為是最適合于磨削過(guò)程的監(jiān)測(cè)技術(shù)。在磨削過(guò)程中AE信號(hào)的發(fā)射源主要有:工件的彈塑性變形和裂紋的形成;砂輪磨粒與工件之間的摩擦、彈性接觸;磨粒的掉落和破碎、粘接劑的掉落;砂輪堵塞、切削液噪聲和電氣噪聲等。這些AE信號(hào)與磨削加工中砂輪的狀態(tài)、工件表面質(zhì)量、磨削加工參數(shù)精密相關(guān),因此可以通過(guò)AE信號(hào)對(duì)磨削加工進(jìn)行檢測(cè)與分析,實(shí)現(xiàn)對(duì)磨削加工過(guò)程的監(jiān)控和加工質(zhì)量的評(píng)估。研究表明,磨削過(guò)程中塑性變形引起的AE信號(hào)的主要頻率范圍在100~300 kHz之內(nèi),其他噪聲如砂輪堵塞、切削液噪聲主要頻率范圍在100 kHz之下,電氣噪聲的主要頻率范圍在1 000 kHz之上,這些頻率分布特性為研究磨削過(guò)程中AE信號(hào)提供了良好的條件[1]。

AE檢測(cè)技術(shù)在磨削加工的應(yīng)用開(kāi)始于1984年,加州伯克利分校的Doerfeld教授發(fā)現(xiàn)AE信號(hào)的RMS(有效值)會(huì)隨著砂輪的磨損而增大,其敏感度更勝于磨削力的檢測(cè)。在此之后有大量學(xué)者和機(jī)構(gòu)對(duì)AE檢測(cè)在磨削中的應(yīng)用進(jìn)行了大量的研究,除了在磨削燒傷中的應(yīng)用外,在砂輪接觸監(jiān)控、工件表面粗糙度、砂輪的鈍化和修整等方面也取得了不錯(cuò)的成果。近些年來(lái),基于AE的磨削在線智能監(jiān)測(cè)系統(tǒng)已經(jīng)成為了研究的熱點(diǎn)。

1 磨削加工中的AE信號(hào)的分析

磨削加工中的聲發(fā)射檢測(cè)的目的是將傳感器采得的信號(hào)進(jìn)行分析,盡可能完整地找出磨削加工中的有關(guān)特征值,并進(jìn)行提取識(shí)別,建立它與聲發(fā)射源狀態(tài)間的映射關(guān)系,從而實(shí)現(xiàn)對(duì)磨削狀態(tài)的識(shí)別與監(jiān)控。磨削加工過(guò)程中的聲發(fā)射檢測(cè)一般有4個(gè)過(guò)程:AE信號(hào)采集、信號(hào)處理分析、特征提取、智能識(shí)別。AE信號(hào)的采集是聲發(fā)射檢測(cè)中的重要一環(huán),使用信號(hào)采集系統(tǒng)實(shí)現(xiàn),聲發(fā)射傳感器對(duì)聲發(fā)射的信號(hào)采集至關(guān)重要。全波形全數(shù)字化多通道聲發(fā)射檢測(cè)系統(tǒng),諸如德國(guó)VALLEN公司的VS系列,美國(guó)PAC公司的SAMOS系統(tǒng)等在實(shí)際中得到了廣泛的應(yīng)用。聲發(fā)射信號(hào)的分析、特征值提取以及智能識(shí)別的方法,在本文中歸納為經(jīng)典和現(xiàn)代聲發(fā)射分析方法兩類。

經(jīng)典聲發(fā)射信號(hào)分析方法是簡(jiǎn)化波形的特征參數(shù)分析,包括計(jì)數(shù)分析、能量分析、幅度分析以及聲發(fā)射信號(hào)參數(shù)分布分析和關(guān)聯(lián)分析。參數(shù)分析法測(cè)量簡(jiǎn)單,操作方便,分析結(jié)果簡(jiǎn)便快捷,在AE實(shí)驗(yàn)與工程應(yīng)用中應(yīng)用廣泛。但參數(shù)分析法只是針對(duì)AE信號(hào)波形的某幾個(gè)特征進(jìn)行分析;而AE信號(hào)中包含的大量磨削信息沒(méi)有分析處理,這制約了其在智能磨削AE信號(hào)分析中的應(yīng)用。

1.1 現(xiàn)代AE信號(hào)分析技術(shù)

頻譜分析是將采集到的時(shí)域AE信號(hào)在頻域展開(kāi)并提取信號(hào)特征,分析AE源的信息。頻譜分析技術(shù)主要分為以傅里葉分析為主的經(jīng)典譜分析和以非傅里葉分析為主的現(xiàn)代譜分析。經(jīng)典譜分析中快速傅里葉變換FFT和離散傅里葉變換DFT是最常用的波形分析方法,但不能反映局部的信號(hào)頻率變化,只能有效地分析周期平穩(wěn)信號(hào)或者查看整體的頻率信息。短時(shí)傅里葉變換STFT的出現(xiàn)一定程度上解決了這個(gè)問(wèn)題,它采用時(shí)域移動(dòng)的窗函數(shù)與功率譜來(lái)處理信號(hào),描述AE信號(hào)特征值在時(shí)頻面上的分布,但窗函數(shù)一經(jīng)選定就不再改變,不適用于對(duì)信號(hào)的多分辨率分析。

小波變換WT繼承了STFT的局部化思想,同時(shí)又克服了窗函數(shù)不隨頻率變化的局限,可以在時(shí)域和頻域同時(shí)表征信號(hào)局部特征,非常適合分析含有瞬態(tài)特征的聲發(fā)射信號(hào)。將小波分解系數(shù)的均值、方差、小波系數(shù)局部極大值、小波分解部分的相關(guān)系數(shù)、功率等作為特征值的小波分析技術(shù)廣泛應(yīng)用于各類工程領(lǐng)域。實(shí)際加工中,磨削中的聲發(fā)射信號(hào)是一種非周期性非平穩(wěn)信號(hào),因此利用WT技術(shù)可以很好的對(duì)其進(jìn)行分析。

希爾伯特黃變換(Hillbert-Huang Transform,HHT)是一種較新的信號(hào)時(shí)頻分析技術(shù),特點(diǎn)是基于信號(hào)局部特征,適用于分析實(shí)際應(yīng)用中的非線性非平穩(wěn)磨削AE信號(hào)[2]。

模態(tài)聲發(fā)射MAE是利用Lamb板波理論中聲發(fā)射波的特點(diǎn),將特定的物理過(guò)程和狀態(tài)與聲發(fā)射波形相聯(lián)系[3]。它易于識(shí)別與分離AE源信號(hào),具有準(zhǔn)確的定位與較好的去噪能力,有良好的應(yīng)用前景。但模態(tài)分析對(duì)探測(cè)裝置的要求較高且對(duì)諸多環(huán)境因素十分敏感,因此模態(tài)分析的處理方法仍處于實(shí)驗(yàn)室研究階段。

1.2 模式識(shí)別技術(shù)

模式識(shí)別技術(shù)通過(guò)找出適合提供樣本特征值的分類器,并對(duì)其余的樣本進(jìn)行識(shí)別和分類。當(dāng)前在磨削聲發(fā)射檢測(cè)技術(shù)中的模式識(shí)別方法主要有統(tǒng)計(jì)特征法,人工神經(jīng)網(wǎng)絡(luò)模式識(shí)別和支持向量機(jī)等多種識(shí)別手段。

統(tǒng)計(jì)特征法是從已知類別的樣本特征中選取有助于分類的特征,分類學(xué)習(xí)不同類別的統(tǒng)計(jì)特征值,按照貝葉斯最小誤差準(zhǔn)則設(shè)計(jì)出決策超平面,然后通過(guò)這個(gè)決策平面方程對(duì)未知樣本對(duì)應(yīng)的特征值進(jìn)行提取和分析,從而實(shí)現(xiàn)樣本模式的分類[4]。

支持向量機(jī)SVM就是以統(tǒng)計(jì)學(xué)習(xí)理論與結(jié)構(gòu)風(fēng)險(xiǎn)最小原理為基礎(chǔ),在訓(xùn)練樣本識(shí)別誤差最小的前提下,盡可能提高其分類能力[5]。SVM擅長(zhǎng)于解決小樣本,非線性以及高緯模式識(shí)別等問(wèn)題,并在文本識(shí)別,生物信息等方面都有了成功的應(yīng)用。最小二乘支持向量機(jī)LS-SVM具有比SVM運(yùn)算快的優(yōu)點(diǎn)。

模擬人腦對(duì)復(fù)雜信息的處理機(jī)制的模型稱為人工神經(jīng)網(wǎng)絡(luò)ANN,簡(jiǎn)稱神經(jīng)網(wǎng)絡(luò)。在輸入與輸出值之間沒(méi)有明顯線性關(guān)系或者明確數(shù)學(xué)模型表示時(shí),神經(jīng)網(wǎng)絡(luò)通過(guò)對(duì)系統(tǒng)輸入輸出樣本訓(xùn)練學(xué)習(xí),在兩者之間建立合適的映射關(guān)系。它具有很強(qiáng)的自適應(yīng)、自學(xué)習(xí)以及容錯(cuò)能力,廣泛應(yīng)用于系統(tǒng)辨識(shí)、過(guò)程控制、系統(tǒng)故障診斷等領(lǐng)域。傳統(tǒng)的神經(jīng)網(wǎng)絡(luò)如BP算法等在磨削過(guò)程中的聲發(fā)射信號(hào)分析處理的應(yīng)用中已經(jīng)取得了巨大的成果[11]。

2006年,Hinton等人提出了深度學(xué)習(xí)的概念,大型記憶存儲(chǔ)檢索(LAMSTAR)神經(jīng)網(wǎng)絡(luò)可以更加接近人大腦的工作過(guò)程,已經(jīng)成功地應(yīng)用了一個(gè)LAMSTAR網(wǎng)絡(luò)的AE信號(hào)全陶瓷軸承故障診斷[6]。深度學(xué)習(xí)神經(jīng)網(wǎng)絡(luò)擅長(zhǎng)大規(guī)模數(shù)據(jù)的快速分析處理,將用于磨削加工中的AE信號(hào)在線監(jiān)測(cè)中。

2 磨削燒傷的聲發(fā)射監(jiān)測(cè)

磨削燒傷是磨削過(guò)程中工件表層組織在瞬態(tài)高溫作用下發(fā)生變化,在部分加工表面出現(xiàn)氧化變色,造成材料性質(zhì)變差的現(xiàn)象。磨削燒傷十分復(fù)雜,包括了金相組織變化,磨削力和力比變化,顯微硬度變化,殘余應(yīng)力變化等多種表現(xiàn)形式。傳統(tǒng)的磨削燒傷的檢測(cè)方法是針對(duì)不同的情況,選擇不同的判別方法。常見(jiàn)的判別方法有表面顏色法、金相判別法、顯微硬度法、酸洗法和渦流檢測(cè)法等。但這些方法都需要檢測(cè)被磨削表面才能判別燒傷是否發(fā)生,無(wú)法實(shí)現(xiàn)磨削燒傷的智能在線間接監(jiān)測(cè)。

當(dāng)磨削燒傷產(chǎn)生并惡化時(shí)磨削AE信號(hào)的會(huì)相應(yīng)的發(fā)生變化,因此磨削燒傷的在線監(jiān)測(cè)可以通過(guò)檢測(cè)AE信號(hào)的變化來(lái)實(shí)現(xiàn)。早在1989年日本學(xué)者Eda H 等人[7]研究了在磨削精細(xì)陶瓷過(guò)程中產(chǎn)生的磨削裂紋是否可以通過(guò)監(jiān)測(cè)AE信號(hào)檢測(cè)到的問(wèn)題,通過(guò)對(duì)比是否產(chǎn)生裂紋時(shí)的AE信號(hào)發(fā)現(xiàn)了以下現(xiàn)象:當(dāng)有磨削裂紋產(chǎn)生時(shí),能檢測(cè)到1.0~1.2 MHz的AE信號(hào),不產(chǎn)生磨削裂紋時(shí),檢測(cè)不到這個(gè)頻段的AE信號(hào)。然后Eda H等[8]論述了聲發(fā)射信號(hào)監(jiān)測(cè)燒傷的可行性。他們根據(jù)磨削中采集的AE信號(hào)頻譜的變化,將信號(hào)分為通過(guò)10 kHz高通濾波器的信號(hào)B與通過(guò)100~30 kHz帶通濾波器的信號(hào)A兩路,發(fā)現(xiàn)磨削燒傷程度與兩路信號(hào)的比率A/B有很好的對(duì)應(yīng)關(guān)系,磨削燒傷的在線監(jiān)測(cè)可以利用這種關(guān)系來(lái)實(shí)現(xiàn)。Qiang liu等[9]利用小波包變換提取磨削中AE信號(hào)的特征值,并用模糊模式識(shí)別優(yōu)化特征并識(shí)別磨削燒傷,成功將聲發(fā)射技術(shù)用于磨削燒傷的監(jiān)測(cè)中。之后Qiang liu等[10]通過(guò)磨削實(shí)驗(yàn)確定了CMSX4材料的臨界燒傷溫度,首次用激光照射模擬方法加熱工件,將磨削中熱誘導(dǎo)的AE信號(hào)與其他AE信號(hào)區(qū)分開(kāi)來(lái),利用小波包變換提取熱誘導(dǎo)AE信號(hào)特征值,發(fā)現(xiàn)高溫下熱膨脹AE信號(hào)的能量分布主要集中在高頻波段,當(dāng)溫度下降時(shí),能量轉(zhuǎn)移到低頻帶,這為AE檢測(cè)在磨削燒傷中的應(yīng)用奠定了基礎(chǔ)。Xun Chen等[11]通過(guò)單顆磨粒劃痕試驗(yàn)、拉伸試驗(yàn)和激光照射的一系列試驗(yàn),將磨削過(guò)程中的聲發(fā)射信號(hào)的機(jī)械特性和熱特性分離開(kāi)來(lái),針對(duì)磨削過(guò)程中磨削燒傷的聲發(fā)射特征較弱容易被其他聲源合并的問(wèn)題,通過(guò)一系列的實(shí)驗(yàn)并利用WPT小波包變換成功提取出代表溫度的AE特征,發(fā)現(xiàn)機(jī)械誘發(fā)信號(hào)的輻射能量集中在100~550 kHz之間,磨削溫度低時(shí),AE能量集中在低頻段即500 kHz左右,當(dāng)磨削溫度上升到可能導(dǎo)致磨削燒傷的高溫時(shí),熱AE信號(hào)的能量將向高頻帶750 kHz顯著移動(dòng)。James Marcus Griffin等[12]針對(duì)磨削燒傷和磨削過(guò)程中的顫振問(wèn)題,對(duì)STFT提取的AE特征值,采用遺傳算法進(jìn)行了多重分類,將磨削燒傷和顫振有效地識(shí)別出來(lái)。考慮到磨削燒傷的主要原因是砂輪的磨損,監(jiān)測(cè)磨削熱行為可以反應(yīng)砂輪的磨損程度,Xun Chen等[13]進(jìn)行了熱聲發(fā)射特征監(jiān)測(cè)砂輪磨損性能的可行性研究,發(fā)現(xiàn)不論是激光或者磨削的熱源誘導(dǎo)的熱聲發(fā)射信號(hào)都具有類似的特征。用激光照射實(shí)驗(yàn)訓(xùn)練的人工神經(jīng)網(wǎng)絡(luò)用于監(jiān)測(cè)磨削過(guò)程中砂輪的磨損,可以有效減少訓(xùn)練神經(jīng)網(wǎng)絡(luò)的磨削實(shí)驗(yàn)次數(shù),節(jié)省了成本。Arif Mohammed[14]通過(guò)用STFT提取激光照射試驗(yàn)中的AE信號(hào)特征值,訓(xùn)練出了可識(shí)別高溫和低溫AE數(shù)據(jù)的人工神經(jīng)網(wǎng)絡(luò),并用于高溫合金Inconel718材料的磨削燒傷識(shí)別,達(dá)到了71%的分類精度,表明激光照射試驗(yàn)中的AE信號(hào)特征可用于磨削燒傷的監(jiān)測(cè)。楊振生[15]對(duì)磨削燒傷中的的AE信號(hào)分析檢測(cè),分析了磨削過(guò)程中AE信號(hào),發(fā)現(xiàn)了燒傷中AE信號(hào)高頻峰值高于低頻峰值,與正常加工過(guò)程相反。然后提出基于AE信號(hào)“頻譜矩心”的磨削燒傷恒特征值的表達(dá)方式。然后楊振生等[16]用Hilbert-Huang變換的時(shí)間頻率分析方法來(lái)處理AE和振動(dòng)信號(hào)時(shí),發(fā)現(xiàn)燒傷發(fā)生時(shí)固有模態(tài)特征值IMF的前三個(gè)組分的邊際譜幅值和第四、第五個(gè)IMF分量的邊際譜頻率增大,并將這兩個(gè)特征值作為磨削燒傷檢測(cè)的指標(biāo)。Chen Xun等[17]通過(guò)單顆磨粒磨削等磨削機(jī)理的研究發(fā)現(xiàn)了聲發(fā)射監(jiān)測(cè)磨削效率的理論依據(jù)并解釋了磨削中的聲發(fā)射可以監(jiān)測(cè)磨削熱性能的原因。

由于磨削過(guò)程中影響因素復(fù)雜多變且收集到的AE信號(hào)的數(shù)據(jù)規(guī)模過(guò)大,提取反映磨削燒傷的AE特征值以及排除其他的干擾因素一直是磨削燒傷聲發(fā)射檢測(cè)的難點(diǎn)。目前采用激光模擬磨削燒傷,并運(yùn)用時(shí)頻域特征分析法分離和提取該過(guò)程中磨削燒傷特征值取得了良好效果。

3 AE監(jiān)測(cè)在磨削其他方面的應(yīng)用

大量的研究表明,當(dāng)砂輪與工件接觸時(shí)AE信號(hào)會(huì)發(fā)生明顯變化,提取合適的閾值可作為精密磨削加工對(duì)刀的信號(hào)。潘永成[18]通過(guò)比較Cr12鋼粗修砂輪時(shí)的Aerms值與特定閾值比較,判斷Cr12鋼與砂輪是否接觸。郭力等[19]發(fā)現(xiàn)高效深磨中AE信號(hào)與磨削力信號(hào)的密切關(guān)系,可以用其特征值表征磨削力。利用聲發(fā)射技術(shù)監(jiān)測(cè)砂輪與工件的接觸狀態(tài),可以準(zhǔn)確判斷,并防止碰撞,提高加工效率與加工安全性。當(dāng)前,我們團(tuán)隊(duì)采用小波包分析陶瓷磨削AE信號(hào),發(fā)現(xiàn)磨削接觸時(shí)小波信號(hào)會(huì)有明顯的變化,在陶瓷磨削接觸的監(jiān)測(cè)方面取得了成果。

3.1 砂輪鈍化的監(jiān)測(cè)

砂輪磨損是磨削過(guò)程中的常態(tài),隨著砂輪的磨損AE信號(hào)的強(qiáng)度會(huì)不斷增強(qiáng)。PaweSutowski和Krzysztof Nadolny[20]通過(guò)對(duì)磨削過(guò)程中的AE信號(hào)波形進(jìn)行相似性對(duì)比分析,來(lái)確定不同力引起的磨粒脫落對(duì)應(yīng)的不同波類型,基于這種方法提出了一種新的砂輪鈍化檢測(cè)的方法。D. F. G. Moia[21]等人對(duì)AE信號(hào)通過(guò)神經(jīng)網(wǎng)絡(luò)進(jìn)行深度學(xué)習(xí),將砂輪狀況分為鋒利和鈍化,在減少時(shí)間、成本和磨料過(guò)度磨損方面取得了很好的成果。Jeffrey Badger等[22]對(duì)磨削砂輪修整中砂輪主軸功率與AE信號(hào)強(qiáng)度之間的關(guān)系進(jìn)行了分析,并提出了一種量化修整效率和砂輪鋒利度的參數(shù)。Wenderson Nascimento Lopes等[23]利用計(jì)數(shù)率統(tǒng)計(jì)的方法對(duì)磨削加工中的AE信號(hào)進(jìn)行分析,從而識(shí)別砂輪鈍化情況。Mauricio Eiji Nakai等[24]人研究了金剛石刀具磨削陶瓷時(shí)的磨損時(shí),用不同磨削深度下的聲發(fā)射和切削功率信號(hào)訓(xùn)練四種神經(jīng)網(wǎng)絡(luò)組成的智能系統(tǒng),自動(dòng)獲得最佳的估計(jì)模型,從而識(shí)別磨損狀態(tài)。T.Warren Liao等[25]人通過(guò)收集磨削過(guò)程中的AE信號(hào),通過(guò)自回歸建模或離散小波分解提取特征參數(shù),通過(guò)三種不同的特征選擇方法找出最佳特征子集,包括兩個(gè)基于蟻群優(yōu)化的基于不同搜索策略的特征選擇方法、順序前向浮動(dòng)選擇法,用于砂輪狀態(tài)監(jiān)測(cè)。楊振聲[5]提出了一種基于小波和支持向量機(jī)的砂輪磨損監(jiān)測(cè)系統(tǒng),對(duì)磨削加工中AE信號(hào)進(jìn)行小波分析處理提取系數(shù),結(jié)果輸入使用SVM算法構(gòu)造的分類系統(tǒng)中,實(shí)驗(yàn)結(jié)果表明在一些分類中精度能達(dá)到99%以上。

3.2 磨削表面粗糙度的監(jiān)測(cè)

使用聲發(fā)射技術(shù)能實(shí)現(xiàn)加工中磨削過(guò)程的在線檢查,可以及時(shí)發(fā)現(xiàn)加工惡化,降低廢品率。長(zhǎng)春理工大學(xué)石建等[26]提出,首先利用小波分析的方法提取磨削AE信號(hào)的特征參數(shù),輸入到砂輪磨損狀態(tài)識(shí)別模型BP神經(jīng)網(wǎng)絡(luò)中,然后將砂輪磨損狀態(tài)、砂輪線速度、工件進(jìn)給速度、磨削深度、磨削力比輸入到BP神經(jīng)網(wǎng)絡(luò),通過(guò)這些輸入來(lái)訓(xùn)練BP神經(jīng)網(wǎng)絡(luò),建立了磨削表面粗糙度在線監(jiān)測(cè)模型。郭力等[27]利用BP神經(jīng)網(wǎng)絡(luò)從AE信號(hào)的特征值中提取了QT700-2材料表面粗糙度的信息并達(dá)到了較高的精度。Everaldo Araújo Dias等[28]通過(guò)實(shí)驗(yàn)對(duì)磨削加工中的AE信號(hào)與粗糙度進(jìn)行對(duì)比,發(fā)現(xiàn)較低的修整速度產(chǎn)生了低的AE信號(hào),而且還產(chǎn)生了較低的表面粗糙度值。認(rèn)為聲發(fā)射檢測(cè)是檢測(cè)表面粗糙度的一種較好的方法,確定了較低的AE信號(hào)會(huì)產(chǎn)生較好的表面粗糙度。陳冰等[29]發(fā)現(xiàn)超精密非球面磨削加工中的AE信號(hào)經(jīng)過(guò)濾波和增強(qiáng)后發(fā)現(xiàn)可以對(duì)加工中的一些狀態(tài)比如砂輪空程與加工定性監(jiān)測(cè),雖然由于噪聲干擾沒(méi)能將與表面粗糙度的AE特征提取出來(lái),但這確是聲發(fā)射監(jiān)測(cè)在超精密非球面磨削加工中的有益探索。

4 智能磨削系統(tǒng)

自德國(guó)的工業(yè)4.0發(fā)表后,智能制造的概念出現(xiàn)在人們的視線之中。當(dāng)前中國(guó)提出的《中國(guó)制造2025》的一個(gè)主攻方向也是“智能制造”,而智能檢測(cè)是智能磨削領(lǐng)域的關(guān)鍵技術(shù)。

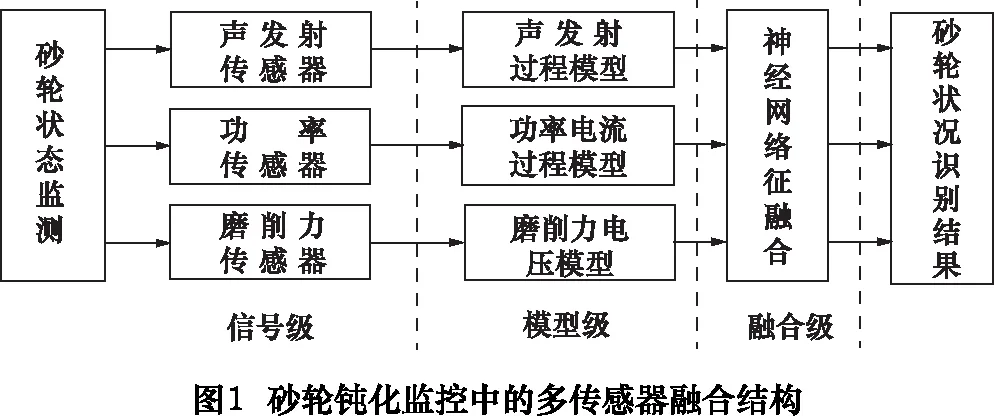

智能磨削系統(tǒng)能在磨削加工中在線監(jiān)測(cè)加工質(zhì)量,進(jìn)而實(shí)時(shí)調(diào)整加工參數(shù),實(shí)現(xiàn)對(duì)磨削過(guò)程的自動(dòng)控制。在當(dāng)前的智能磨削系統(tǒng)中,基于如AE傳感器、力傳感器、加速度傳感器等多傳感器融合的智能在線監(jiān)測(cè)系統(tǒng)是最關(guān)鍵的一部分。通過(guò)例如模式識(shí)別、神經(jīng)網(wǎng)絡(luò)以及模糊理論等對(duì)多傳感器采集的信號(hào)進(jìn)行分析處理,從而實(shí)現(xiàn)對(duì)磨削加工的狀態(tài)進(jìn)行判斷與識(shí)別。鞏亞?wèn)|,呂洋等[30]人提出了多傳感器融合系統(tǒng)結(jié)構(gòu),將如圖1所示系統(tǒng)分為信號(hào)層、模型層和融合層。聲發(fā)射、功率、力等信號(hào)通過(guò)信號(hào)層處理傳到模型層建立各種的過(guò)程模型,融合層基于前面的處理結(jié)果采用神經(jīng)網(wǎng)絡(luò)對(duì)特征數(shù)據(jù)進(jìn)行融合。王起碩[31]通過(guò)LabVIEW和MATLAB,用AE傳感器、激光測(cè)微儀、功率計(jì)以及多分量測(cè)力儀開(kāi)發(fā)了一套多傳感器融合系統(tǒng),實(shí)現(xiàn)了磨削過(guò)程的在線檢測(cè)。Niranjan Subrahmanya等人[32]基于expert knowledge/literature review的實(shí)驗(yàn)方法設(shè)計(jì)一個(gè)磨削實(shí)驗(yàn),利用ESS來(lái)消除對(duì)AE傳感器、加速度傳感器和功率傳感器信號(hào)中不相關(guān)的特征參數(shù),從而留下一小部分保證精度的特征值。這種方法可以開(kāi)發(fā)簡(jiǎn)單的基于可視化的模型以供工業(yè)中的使用。

通過(guò)智能磨削系統(tǒng)可以實(shí)時(shí)獲得磨削狀態(tài)信息,對(duì)磨削接觸、工件表面粗糙度、磨削燒傷、磨削裂紋、砂輪鈍化等監(jiān)控和判別,并反饋到控制系統(tǒng)中,根據(jù)反饋信息對(duì)加工程序和參數(shù)進(jìn)行調(diào)整,平衡磨削質(zhì)量與磨削成本,從而達(dá)到最佳效果。以聲發(fā)射技術(shù)為主多傳感器智能磨削系統(tǒng)可以極大地提高磨削過(guò)程中的智能化與自動(dòng)化。

5 結(jié)語(yǔ)

雖然對(duì)AE信號(hào)的分析方法也有多種多樣,提取AE信號(hào)中重要的特征參數(shù)仍然還是一個(gè)難點(diǎn)。基于磨削加工中海量AE信號(hào)與當(dāng)前設(shè)備計(jì)算能力的限制,磨削智能AE在線檢測(cè)方面的應(yīng)用還是一種在實(shí)驗(yàn)室或者有限的條件下的應(yīng)用。

當(dāng)前,磨削加工中的聲發(fā)射檢測(cè)技術(shù)的發(fā)展方向主要在于通過(guò)對(duì)磨削加工中的聲發(fā)射信號(hào)進(jìn)行在線檢測(cè)分析,從而確定磨削過(guò)程中的工件燒傷、裂紋、表面質(zhì)量和刀具磨損狀態(tài)等參數(shù),實(shí)現(xiàn)磨削加工中智能在線監(jiān)測(cè),是磨削加工智能化和自動(dòng)化的關(guān)鍵技術(shù),能大幅降低成本,提高加工質(zhì)量。除此之外,對(duì)聲發(fā)射發(fā)生機(jī)理的研究和新的快速高效的信號(hào)處理技術(shù)的開(kāi)發(fā)與應(yīng)用也是一個(gè)十分重要且有難度的方向。同時(shí),磨削聲發(fā)射計(jì)算機(jī)仿真模擬也是研究智能磨削監(jiān)測(cè)的一個(gè)很有意義的突破口。

未來(lái)聲發(fā)射技術(shù)在磨削過(guò)程中的應(yīng)用也將趨向于與多種傳感器技術(shù)相結(jié)合,借助計(jì)算機(jī)匯總磨削過(guò)程中的各種信號(hào),進(jìn)行AE信號(hào)的綜合處理分析,從而對(duì)磨削過(guò)程作出全面準(zhǔn)確的判斷,為磨削加工過(guò)程的工藝控制提供智能決策依據(jù)。

[1]Kim H Y, Kim S R,Ahn J H, et al. Process monitoring of centerless grinding using acoustic emission[J]. Journal of Materials Processing Tech,2001,111(1):273-278.

[2]孫惠斌,牛偉龍,王俊陽(yáng).基于希爾伯特黃變換的刀具磨損特征提取[J].振動(dòng)與沖擊,2015,34(4):158-164.

[3]耿榮生,沈功田,劉時(shí)風(fēng).模態(tài)聲發(fā)射基本理論[J].無(wú)損檢測(cè),2002(7):302-306.

[4]沈功田.聲發(fā)射檢測(cè)技術(shù)及應(yīng)用[M].北京:科學(xué)出版社,2015.

[5]Yang Z, Yu Z. Grinding wheel wear monitoring based on wavelet analysis and support vector machine[J]. International Journal of Advanced Manufacturing Technology, 2012, 62(1-4):107-121.

[6]Yoon J M, He D,Qiu B. Full ceramic bearing fault diagnosis using LAMSTAR neural network[C]// Prognostics and Health Management. IEEE, 2013:1-9.

[7]Eda H,Kishi K, Xia S, et al. In process Detection of Grinding Cracks in Fine Ceramics by the Use of Acoustic Emissions[J]. Transactions of the Japan Society of Mechanical Engineers C, 1989, 55(511):797-801.

[8]Eda H,Kishi K, Usui N, et al. In-process Detection of Grinding Burn by Means of Utilizing Acoustic Emission[J]. Journal of the Japan Society of Precision Engineering, 1984, 49:1257-1262.

[9]Liu Q, Chen X,Gindy N. Fuzzy pattern recognition of AE signals for grinding burn[J]. International Journal of Machine Tools & Manufacture, 2005, 45(7-8):811-818.

[10]Liu Q, Chen X, Gindy N. Investigation of acoustic emission signals under a simulative environment of grinding burn. International Journal of Machine Tools and Manufacture, 2006, 46 (3-4): 284-292.

[11]Chen Xun. Mechanical and thermal behaviours of grinding acoustic emission.[J]. International Journal of Manufacturing Technology & Management, 2007, 12(1-3):184-199.

[12]Griffin J M, Chen X. Multiple classification of the acoustic emission signals extracted during burn and chatter anomalies using genetic programming[J]. International Journal of Advanced Manufacturing Technology, 2009, 45(11-12):1152-1168.

[13]Chen X, Mohamed A,Folkes J. Grinding monitoring through thermal acoustic emission signatures[J]. Advanced Materials Research, 2011, 325:287-293.

[14]Arif Mohammed, Janet Folkes, Xun Chen. Detection of grinding temperatures using laser irradiation and acoustic emission sensing technique[J]. Advanced Manufacturing Processes, 2012, 27(4):395-400.

[15]楊振生. 面向磨削燒傷問(wèn)題的間接監(jiān)測(cè)技術(shù)研究[D]. 杭州:浙江大學(xué), 2013.

[16]Zhensheng Yang, Zhonghua Yu, Chao Xie, et al. Application of Hilbert-Huang transform to acoustic emission signal for burn feature extraction in surface grinding process[J]. Measurement,2014, 47(1):14-21.

[17]Chen X,?p?z T T. Effect of different parameters on grinding efficiency and its monitoring by acoustic emission[J]. 2016, 4(1):190-208.

[18]潘永成. 金剛石砂輪精密修整及其聲發(fā)射在線監(jiān)測(cè)技術(shù)研究[D].哈爾濱:哈爾濱工業(yè)大學(xué), 2014.

[19]郭力,杜厚斌,鄧喻.硬質(zhì)合金PA30高速深磨過(guò)程中聲發(fā)射信號(hào)特征的變化研究[J].金剛石與磨料磨具工程,2017,37(3):35-39.

[20]Sutowski P, Nadolny K. The identification of abrasive grains in the decohesion process by acoustic emission signal patterns[J]. International Journal of Advanced Manufacturing Technology, 2016, 87(1-4):1-14.

[21]Moia D F G, Thomazella I H, Aguiar P R, et al. Tool condition monitoring of aluminum oxide grinding wheel in dressing operation using acoustic emission and neural networks[J]. Journal of the Brazilian Society of Mechanical Sciences & Engineering, 2015, 37(2):627-640.

[22]Badger J, Murphy S, O'Donnell G E. Acoustic emission in dressing of grinding wheels: AE intensity, dressing energy, and quantification of dressing sharpness and increase in diamond wear-flat size[J]. International Journal of Machine Tools & Manufacture, 2017.

[23]Lopes W N, Ferreira F I, Alexandre F A, et al. Digital signal processing of acoustic emission signals using power spectral density and counts statistic applied to single-point dressing operation[J].Iet Science Measurement & Technology, 2017, 11(5):631-636.

[24]Nakai M E, Aguiar P R, Jr H G, et al. Evaluation of neural models applied to the estimation of tool wear in the grinding of advanced ceramics[J]. Expert Systems with Applications, 2015, 42(20):7026-7035.

[25]Liao T W. Feature extraction and selection from acoustic emission signals with an application in grinding wheel condition monitoring[J]. Engineering Applications of Artificial Intelligence, 2010, 23(1):74-84.

[26]石建. 基于聲發(fā)射技術(shù)磨削表面粗糙度在線檢測(cè)研究[D].長(zhǎng)春:長(zhǎng)春理工大學(xué), 2014.

[27]郭力,李波.高速深切磨削曲軸材料QT700-2表面粗糙度的在線監(jiān)測(cè)[J].精密制造與自動(dòng)化,2013(4):19-21, 26.

[28]Dias E A, Pereira F B,Filho S L M R, et al. Monitoring of through-feed centreless grinding processes with acoustic emission signals[J]. Measurement, 2016, 94:71-79.

[29]陳冰,李時(shí)春,鄧朝暉,等.基于旋轉(zhuǎn)聲發(fā)射的非球面超精密磨削在線監(jiān)測(cè)研究[J]. 兵器材料科學(xué)與工程,2018,41(1):8-12.

[30]鞏亞?wèn)|, 呂洋, 王宛山,等. 基于多傳感器融合的磨削砂輪鈍化的智能監(jiān)測(cè)[J]. 東北大學(xué)學(xué)報(bào), 2003, 24(3):248-251.

[31]王起碩. 基于多傳感器融合的微晶剛玉砂輪磨削性能在線檢測(cè)系統(tǒng)的研究[D]. 濟(jì)南:山東大學(xué), 2017.

[32]Subrahmanya N, Shin Y C. Automated Sensor Selection and Fusion for Monitoring and Diagnostics of Plunge Grinding[J]. Journal of Manufacturing Science & Engineering, 2008, 130(3):876-877.