基于智能終端的智能車間系統架構設計

張曉利 蘇世杰

(江蘇科技大學機械工程學院,江蘇 鎮江 212003)

目前,隨著企業不斷發展、業務不斷增加,若沒有一個良好的信息管理系統,勢必造成企業內部各部門信息異構,使生產計劃、調度與控制出現“斷層”,導致現場大量的數據資源不能產生應有的價值。因此,建立智能制造系統參考架構,構建一個“計劃”和“生產”密切配合的智能化車間尤為重要[1-4]。

目前,江蘇科技大學為貫徹實施國家智能制造“十三五”規劃[5],開始著手研究建設“智能制造實驗室”,建設智能制造實訓基地,以培養國家智能制造人才;在此基礎上,江蘇科技大學智能制造試驗室與江蘇海獅機械集團有限公司合作,以海獅集團“洗滌籠制造車間”為研究對象,以中小企業智能化改造為出發點,設計面向中小企業的智能車間系統架構,引導中小企業推進自動化改造。

1 智能制造系統參考架構

構建參考架構是發展智能制造的基礎。目前尚未形成全球公認的參考架構,就建設情況來看,美國工業互聯網和德國工業4.0較為領先,而科技型中小企業是德美推進智能制造的重要微觀主體[6]。另一方面,工業4.0提出了分層概念,采用分布式網絡技術將各層級有機整合,實現智能生產;同時,工業4.0也是我國實現“中國制造2025”的重要理論依據[7-8]。

為制定我國智能制造系統參考架構,一些研究人員提出了基于CPS的5C技術體系架構[9-11],包括智能感知層(conneotion)、信息挖掘層(converaion)、網絡層(cyber)、認知層(cognition)和配置執行層(configura-tion);IEC62264《企業控制系統集成》標準[12]中也指出,參考架構的設計應充分體現制造企業的層次功能,將智能制造系統分為六層:生產基礎自動化層、生產執行層、產品全生命周期管理層、企業管控與支撐層、企業計算與數據中心層、制造網絡層[13-14]。

2 面向中小企業的智能車間系統架構設計

智能制造系統其特征主要表現為:實時感知、優化決策、動態執行以及網絡集成和網絡協同[15]。針對我國中小企業自動化程度不高、技術不成熟,但人員充足的現狀,利用“智能終端”集成車間生產信息,設計了具有基礎生產層、智能終端層、網絡層和系統層4個層級的智能車間系統架構。如圖1所示為面向中小企業的智能車間系統架構。

2.1 基礎生產層

基礎生產層支持車間完成基本的生產活動,也是智能車間管理系統的數據來源層。

對于中小企業,生產設備的全面換新成本較高。因此,根據生產過程的工藝要求,安裝相應傳感器、PLC控制器等,對傳統生產設備進行智能化改造,提高對底層生產的感知與控制,從源頭控制關鍵工序的加工質量,獲取工序加工情況。避免后知后覺,造成產品生產周期延長,影響交付。例如,對合作企業海獅集團車間的改造,在自動焊接機器人上通過安裝激光位移傳感器,以感知兩個內膽焊接時中心軸是否對齊,以確保精確對準焊接。另外,隨著未來技術的不斷發展與企業規模的不斷壯大,車間內智能設備不斷更新換代,從而淘汰傳統的生產設備,全面提高基礎生產層智能化設備覆蓋率,增強對生產過程的可控與感知。

2.2 智能終端層

智能終端層是本系統架構中特有的層,位于基礎生產層與系統層之間,主要集成基礎生產層信息,雙向傳遞數據信息。智能終端層主要包括智能終端(由嵌入式工控機、人機交互界面、數據采集模塊等組成)、條碼系統、RFID系統、打碼機、掃碼機以及各種數據集成接口。其中,智能終端與機床相連,通過數據采集模塊采集機床信息,并將信息上傳至中央管控系統,同時接收來自中央管控系統的決策指令,實現信息雙向傳遞[16]。智能終端輸入輸出信息示意圖如圖2所示。

本系統采用條碼系統、RFID系統并存管理車間信息[17]。條碼系統對車間工件進行統一編碼,通過打碼機對每道工序工件進行編碼,掃碼機采集工件的加工進程等信息;通過智能終端中RFID應答器采集物料物流信息,追蹤定位,以降低物料流動隨意性。同時,可通過人機交互界面手動輸入信息至中央管控系統數據庫,并且隨時查看系統推送信息,實現了信息內部形式與人類可接受形式間的轉換。

智能終端的使用降低了組網難度,使單位工作空間里布線更加清晰、方便;另一方面,實現了數據累積以及對底層異構制造資源的統一,針對性地解決了系統層與生產層間信息無法實現自主交互的問題。

2.3 網絡層

網絡層是實現生產層與系統層信息雙向傳輸的重要通道,實現物物相連,形成一套完整的實時信息網絡系統。采用現場總線解決底層控制器、設備以及系統層之間的互聯問題;智能終端與系統層間連接采用以太網技術實現,許多制造供應商提供的產品都能采用通用的軟件協議進行通信,開放性最好。

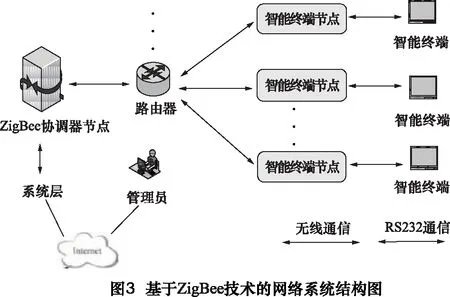

另外,ZigBee技術被普遍應用于物聯網無線數據傳輸[18-19],本設計中網絡層也可以采用ZigBee無線網絡實現。采用星型網絡拓撲作為底層網絡結構,由一個ZigBee協調器節點創建一個ZegBee網絡,然后將配備多種傳感器和CC2420通信模塊的智能終端設備作為其子設備加入該網絡。ZigBee協調器節點存儲ZigBee網絡中各智能終端節點的信息,并通過RS232接口把數據傳到系統層;同樣,智能終端設備節點也能接受來自ZigBee網絡上的數據和指令。基于ZigBee技術的網絡系統結構如圖3所示。

2.4 系統層

系統層,也稱為中央管控系統,自主開發管控模塊與軟件是提升制造過程智能化的關鍵。

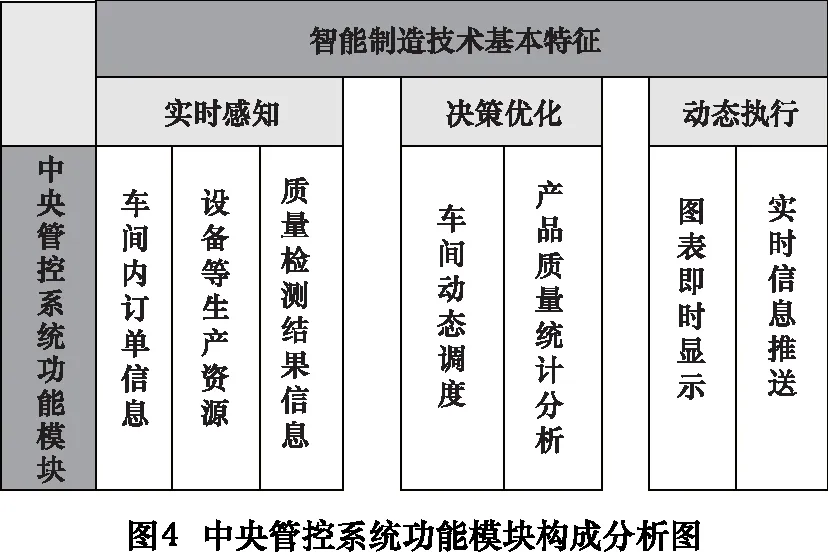

根據智能制造系統基本特征分析管控系統的功能模塊。實時感知是指對車間訂單信息、生產資源信息以及產品質量檢測結果等生產信息的感知;決策優化是指根據運行狀態變化的自主規劃、調控和決策能力,實現車間資源動態調度、產品質量統計分析等功能;動態執行是將決策優化指令反饋至生產層,對故障自診斷修復;并且圖像化即時顯示車間執行狀況,及時推送重要信息給管理人員。圖4為中央管控系統功能模塊構成分析圖。

由此可得,中央管控系統功能模塊主要包括:

①訂單管理模塊,包括新訂單和正加工訂單的優先級分析;訂單分解重組,形成制造單元;利用CAD進行結構設計,給出設備、刀具、夾具等明細表;利用CAPP子系統規劃工件的工藝路線。

②資源管理模塊,實時感知各單元所需原料、刀具、夾具、工作站等生產資源是否可投入使用,并完成分配。

③質檢信息管理模塊,包括機床自動檢測信息、人工檢測信息以及對成品的調試結果,可作為實際生產的重要參數。

④車間動態調度模塊,根據訂單管理模塊、資源管理模塊信息,對車間資源進行動態調度,滿足某些約束條件,使目標函數達到最優。

⑤產品質量管理模塊,對質檢信息進行SPC統計、分析,掌握質量缺陷分布,及時采取應對措施。

⑥圖表即時顯示模塊,即時顯示生產加工訂單進程信息、調度結果、設備使用情況、配送單等報表。

⑦信息推送模塊,通過智能終端人機交互界面及時推送重要信息,便于管理層和操作人員查看。

3 結語

本設計提出了智能終端的概念,著重解決中小企業車間信息化管理的“斷層”問題。對基礎生產層進行智能化改造,通過智能終端將傳感測量信息、人工存儲信息等經網絡層上傳至系統層;同時,中央管控系統功能模塊對車間計劃制定、執行、質檢、物料追蹤、信息反饋以及資源動態調度等進行全面管控,構建一個完整的物聯網閉環系統;另一方面,理想的智能制造系統參考架構只是一個模板,單純的運用不能解決車間的根源問題。智能車間方案設計要具體情況具體分析,根據車間的生產類型、發展現狀以及企業經濟效益等綜合情況,針對性地提出適合企業自身情況的智能車間系統架構方案,將會在產品質量、工作效率、組織管理等方面帶來一系列的成果與創新。

[1]王琳.基于PLM的制造業企業信息管理集成模式研究[D].大連:東北財經大學,2007.

[2]王鐵男,程巧蓮.制造業信息化管理需求分析及對策研究[J].學術交流,2015(10):109-112.

[3]鄭明輝.中小制造企業經營管控信息化系統的研究[D].天津:天津職業技術師范大學,2016.

[4]姜岳新.我國中小企業信息化的現狀與問題研究[J].現代管理科學,2007(3):46-47.

[5]國務院.中華人民共和國國民經濟和社會發展第十三個五年規劃綱要[EB/OL].http://www.gov.cn/xinwen/2016-03/17/content_5054992.html

[6]紀成君,陳迪.“中國制造2025”深入推進的路徑設計研究——基于德國工業4.0和美國工業互聯網的啟示[J].當代經濟管理,2016,38(2):50-55.

[7]歐陽勁松,劉丹,汪爍,等.德國工業4.0參考架構模型與我國智能制造技術體系的思考[J].自動化博覽,2016(3):62-65.

[8]李云志.“工業4.0”時代的管理架構研究[J].管理觀察,2014(24):95-96.

[9]Jian Qina.A categorical framework of manufacturing for industry 4.0 and beyond[J].Procedia CIRP, 2016 (52):173-178.

[10]王磊,劉強.輕裝配智能制造系統框架及管控模式[J].計算機集成制造系統,2016,22(9):2108-2117.

[11]Jay Lee,B Bagheri,HA Kao.A cyber-physical systems architecture for Industry 4.0-based manufacturing systems[J].Manufacturing Letters,2015,3:18-23.

[12]王松.構建智能制造系統參考架構的幾點思考[J].智慧中國,2016(40):43-45.

[13]杜寶瑞,王勃,趙璐,等.智能制造系統及其層級模型[J].航空制造技術,2015,482(13):46-50.

[14]韋莎.智能制造系統架構研究[J].信息技術與標準化,2016(4):50-54.

[15]盧秉恒.智能制造:擺脫裝備“形似神不似”[J].中國戰略新興產業,2015(Z2):54-56.

[16]趙學軍.智能終端發展關鍵技術探討[J].電信科學,2012,28(5):1-8.

[17]Guo Z X , EWT Ngai,Yang C,et al.. An RFID-based intelligent decision support system architecture for production monitoring and scheduling in a distributed manufacturing environment[J].International Journal of Production Economic,2015,159(2):16-28.

[18]Yi Z,Hou H,Dong Z.et al.ZigBee technology application in wireless communication mesh network of ice disaster[J].Procedia Computer Science,2015,52(1):1206-1211.

[19]Lian KY,Hsiao SJ,WT Sung.Intelligent multi-sensor control system based on innovative technology integration via ZigBee and Wi-Fi networks[J].Journal of Notwork & Compnter Application,2013,36(2):756-767.

[20] 陳春寶,馬正元.制造企業集成化生產系統層級模塊結構[J].控制工程,2003,10(6):549-551.