時速350公里雙層動車組研發展望

王希剛

(中車長春軌道客車股份有限公司總體研發部,吉林 長春130062)

0 概述

為解決發達工業區、發達城市間運輸能力,國外在90年代開始研發雙層動車組并投入運用。國內京滬等發達地區高速鐵路客流持續攀升,目前京滬線節假日期間高速動車組最小發車間隔僅5 min,開行的長編動車組占線路總開行動車組的比例已經超過95%,開行車次已近飽和,但仍不能滿足日益增長的鐵路客運需求,研制雙層動車組迫在眉睫。根據目前國內外雙層動車組技術發展現狀,分析了研發雙層動車組需要攻克的關鍵技術,對發展中國雙層動車組進行可行性分析。

1 研制雙層動車組的必要性

1.1 解決節假日期間繁忙線路運能的需要

目前京滬線節假日期間高速動車組最小發車間隔僅5 min,開行的長編動車組占線路總開行動車組的比例已經超過95%,開行車次已近飽和,但仍不能滿足節假日期間的鐵路客運需求,而雙層動車組可以增加約50%的定員,而成本僅增加約20%.從經濟性及人員流動的季節性考慮,可以考慮將京滬線等繁忙線路運行上的30%動車組改為雙層動車組。

1.2 加快振興交通運輸裝備制造業的需要

國務院頒布的《國務院關于加快振興裝備制造業的若干意見》(國發[2006]8號)明確指出,到2010年,發展一批有較強競爭力的大型裝備制造企業集團,增強具有自主知識產權重大技術裝備的制造能力。目前,具有完全自主知識產權的時速350公里中國標準動車組已經研制成功。因此以時速350公里中國標準動車組為平臺,研制高速雙層動車組,可以完善產品種類,進一步促進我國軌道交通裝備制造業快速發展并達到國際先進水平。

1.3 培養高層次技術創新人才的需要

雙層動車組的系統集成化更高,對車輛重量管理、動力學、空氣動力學、牽引系統、減震降噪與車內環境控制等方面提出更高要求,在雙層動車組的研制過程中,可以培養掌握先進的高速動車組產業技術的高層次專業人才和現代化管理人才,打造高水平的國家級科研創新團隊,為我國高速鐵路的發展提供人力資源保障。

2 國外雙層動車組技術發展現狀

在歐洲和日本,雙層動車組技術的發展和應用時間長、應用廣,研制和運用經驗較為豐富。

2.1 阿爾斯通TGV系列雙層動車組

阿爾斯通自1988年開始先后研制了TGV-DUPLEX、TGV-EURODUPLEX、TGV2N 系列雙層動車組,TGV雙層動車組如圖1所示,交付于法鐵、摩洛哥國鐵,前后共交付近200列。列車采用2動8拖動力集中配置,定員509~560人,運行速度320 km/h,車輛高度為4 320 mm[1].

圖1 TGV雙層動車組

2.2 日本E1、E4雙層動車組

JR東日本先后于 1994、1997年開行了 E1、E4系動車組,共交付16列(E1系6列、E4系10列),E4系雙層動車組如圖2所示。列車采用動力分散配置,E1系6動6拖,E4系4動4拖,E1系定員1235人,E4系定員817人,運營速度240 km/h,車輛高度為4 485 mm[2]。

圖2 E4雙層動車組

2.3 IR200-動力分散雙層動車組

IR200動車組為龐巴迪研發的雙層動車組,2010年在瑞士鐵路公司SBB投入運用,IR200雙層動車組如圖3所示。列車采用8輛編組,3動5拖動力分散配置,總功率7 500 kW,定員682人,運營速度200 km/h.

圖3 IR200雙層動車組

2.4 澳大利亞EDI不銹鋼雙層動車組

中車長客股份公司于2009-2013年為澳大利亞生產了78列不銹鋼雙層動車組,EDI不銹鋼雙層動車組如圖4所示。列車采用8輛編組,4動4拖動力分散配置,總功率2 960 kW,定員896人,設計速度130 km/h.

圖4 EDI不銹鋼雙層動車組

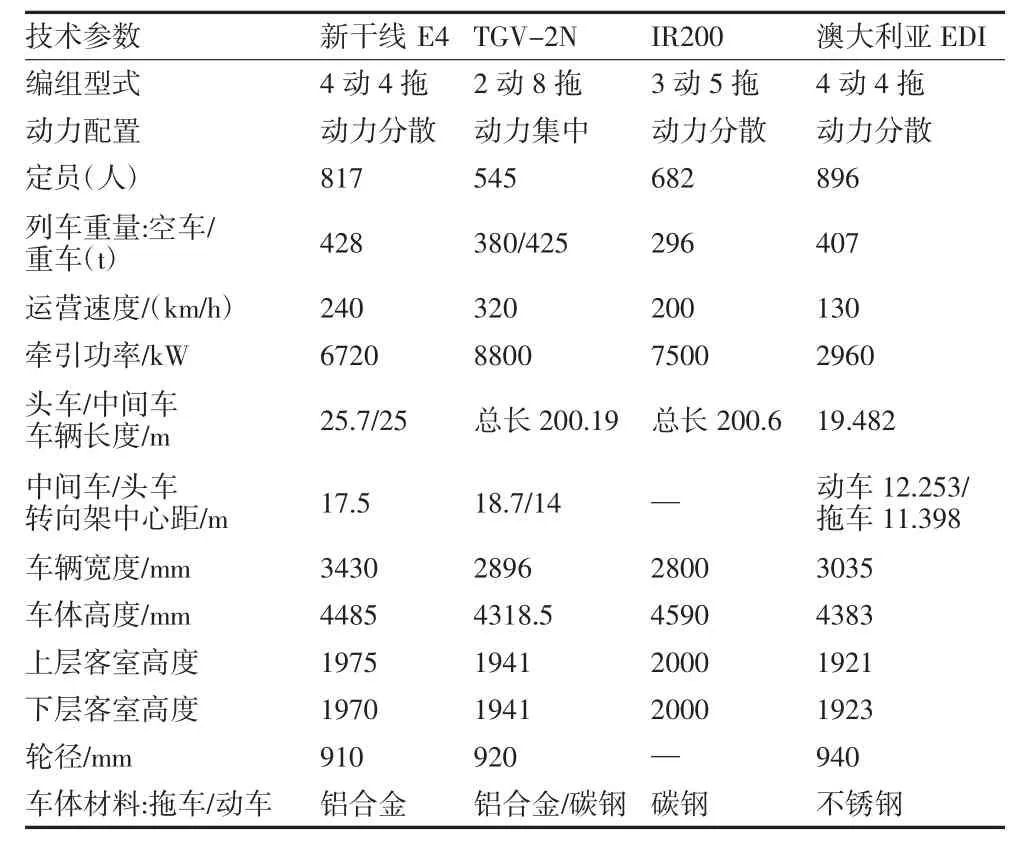

表1分析了以上四種國外雙層動車組的列車重量、牽引功率、定員、車體材質、車輛基本參數等信息。

表1 國外雙層動車組參數對比

3 國內雙層動車組技術發展現狀

3.1 “新曙光”號內燃雙層動車組

1999年研制,采用二動九拖推挽式重聯牽引,首尾兩節為動車,裝車功率2 760 kW,定員1 140人,最大運用速度180 km/h,共有3組投入運營,“新曙光”號雙層動車組如圖5所示。

圖5 新曙光雙層內燃動車組

3.2 神舟號雙層內燃動車組

2000年研制,采用動力集中二動十拖12輛編組,裝車功率2 740 kW,運營速度140 km/h,共有5組投入運營[3],“神州”號雙層動車組如圖6所示。

圖6 神舟號雙層內燃動車組

3.3 廬山號雙層內燃動車組

1998年研制,采用動力集中二動二拖4輛編組,裝車功率864 kW,運營速度120 km/h,共有5組投入運營,“廬山”號雙層動車組如圖7所示。

圖7 廬山號雙層內燃動車組

3.4 金輪號雙層內燃動車組

2001年研制,采用動力集中二動六拖8輛編組,裝車功率3 310 kW,共2組投入運營,“金輪”號雙層動車組如圖8所示。

圖8 金輪號雙層內燃動車組

目前國內僅有內燃雙層動車組,沒有運營速度200 km/h以上速度等級的雙層動車組,在運營速度、節能環保、旅客界面方面與國外雙層動車組還有明顯差距,高速雙層動車組發展存在市場空白。

4 國內動車組技術發展現狀

目前,我國CRH系列動車組的技術平臺由CRH1型、CRH2型、CRH3型和CRH5型組成。投入運營的動車組已有2470組,每天出行動車組列車4200多列,安全運行里程超過37.4億公里,均居世界首位。

我國高速動車組經過引進、消化吸收、再創新三個階段形成了我國高速動車組特殊的技術體系。2015年6月,具有完全自主知識產權的時速350公里中國標準動車組成功下線,并于2016年11月完成60萬公里運用考核試驗,具備正式上線運營的條件。時速350公里中國標準動車組的成功研制,一方面,能夠適應中國高速鐵路運營環境和條件更為復雜多樣、長距離長時間連續高速運行等需求,對保持我國高速鐵路可持續發展、推進高鐵裝備自主創新成果產業化、全面系統掌握高速鐵路動車組及關鍵裝備的核心技術,具有重要戰略意義;另一方面,能夠根據世界各國高鐵運營需求,提供系列化產品和成套技術解決方案,成為中國高鐵“走出去”的新平臺。

5 雙層動車組的研制方向分析

5.1 長編組

研制雙層動車組就是為了提高載客量,解決部分繁忙線路運能問題,經研究8輛編組的雙層動車組只能增加30%左右的定員,而16輛長編組的雙層動車組,能實現定員增加50%左右的目標,因此應該研制16輛長編組的雙層動車組。

5.2 高速度

由于定員增加,從充分發揮動車組運行效率、用水排污、旅客乘坐舒適性等方面考慮,應直接發展350 km/h雙層動車組,縮短運行時間。

5.3 鋁合金車體

從輕量化方面考慮應采用鋁合金車體,鋁合金車體相比不銹鋼和碳鋼車體每輛車重量減少約3 t.

5.4 動力分散

按TB10621-2009《高速鐵路設計規范(試行)》規定,運行車輛軸重不能超過17 t,而采用動力集中方式的雙層動車組車頭會超出規定軸重要求,因此只能研制動力分散形式的雙層動車組。

5.5 舒適性

雙層動車組在舒適性、安全性等方面不應低于目前運行的250 km/h和350 km/h動車組。

5.6 新技術、新材料、新結構

為增加定員,減少重量及整車能耗,可以考慮采用一些經試驗論證具備可行性的新技術、新材料或新結構,提高運行安全性和可靠性,降低運用維護成本。

6 研制雙層動車組需要解決的關鍵技術和難題

6.1 輕量化

目前動車組滿載情況下單層動車重量約64 t,而雙層動車組在增加定員、上層地板、座椅和樓梯等設備,經估算單車重量接近滿軸重(67 t),因此需要輕量化設計。

6.2 適用于雙層動車組的牽引系統

目前的牽引系統均布置在動車組車下設備艙內,而雙層動車組需要將牽引變流器布置在車內,需要考慮安裝、檢修、通風散熱、電磁兼容等問題,并提出解決方案。

6.3 動力學

雙層動車組車輛輪廓加高,重心相應提高,需要研究對動力學性能的影響;為重量平衡考慮,可能有部分車輛設計為單層車,這兩種車輛重心高度不一致又會對列車動力學性能產生影響,也需進行重點分析。

6.4 聲學控制

雙層動車組有部分牽引和冷卻設備安裝在車內,同時下層客室靠近轉向架,這都會對整車噪聲控制產生不利影響,需要從設備降噪、結構降噪、新材料降噪、主動降噪四個方面考慮減震降噪控制。

通過以上分析發現,基于目前國內動車組研制技術水平,制約雙層動車組研發的主要技術和難題在2~3年內可以通過分析計算、樣件試制及試驗等方式來解決,研制雙層動車組具備可行性。

7 結束語

本文通過對比分析國內外雙層動車組技術發展現狀以及國內動車組技術發展水平,提出研發雙層動車組來緩解節假日期間運能需求。并提出研發雙層動車組的發展方向、需要解決的關鍵技術及難題。根據目前國內動車組技術發展水平,分析認為雙層動車組的研發具備可行性。

參考文獻:

[1]錢立新,吳玉樹,劉重慶,等.世界高速鐵路技術[M].北京:中國鐵道出版社,2003:415-420.

[2]繆根欣.日本新干線E4系高速電動車組[J].電方牽引快報,1997,13(04):60.

[3]郭楊,梁世寬.“神舟號”雙層內燃動車組拖車設計[J].鐵道車輛,2001,39(09):1-4.